Состав

Структура кевларобетон, так же еще его называют ультрабетоном или гранилитом. Изделия на основе кевлара имеют ровную глянцевую поверхность с имитацией под натуральный камень, причем цвет и разводы идентичны натуральным. Цветовой пигмент добавляют уже непосредственно в бетоносмесителе. Это может быть сажа, железоокисные или фталоцианиновые пигменты. Чтобы изготовить кевлар, потребуются следующие элементы:

- портландцемент (цемент без активных минеральных добавок);

- в качестве минеральных заполнителей может быть использован песок, гранитный щебень для бетона, отсев кварца или базальта. На этих составляющих никак нельзя экономить, ведь это негативным образом скажется на конечной продукции;

- вещества, способствующие быстрому затвердеванию и пластификаторы значительно облегчат процесс;

- железооксидные красители.

Окатышный бетон, гранилит, кевларобетон

admin 15.02.2016

Уважаемые коллеги, читатели моего сайта о бетоне и строительных технологиях, пишу сегодня пост – окатышный бетон, это гладкая поверхность бетона, которую можно получить довольно просто.

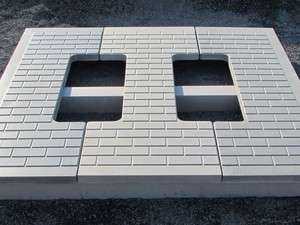

Посмотрите на фото выше, разве вас не радуют такие изделия, но принцип разумности еще никто не отменял где нипопадя не следует применять. скажем для тротуарной плитки

У этой технологии есть еще несколько названий, кевларобетон, гранилит, гладкий бетон, ультрабетон и другие.

Не знаю почему сюда «приплели» кевларобетон, наверное по принципу, чем непонятнее, тем лучше, Кевлар, это вообще сверхпрочная ткань, которая в 5 раз прочнее стали.

Мне лично более по душе, окатышный бетон, тем более, что это название наиболее точно отражает суть этой технологии.

Немного теории и истории.

На заре производства тротуарной плитки, меня пригласили предприниматели проконсультировать их по технологии ее производства.

Они непременно хотели получить гладкую, глянцевую поверхность.

Вроде все делают правильно, формы пластиковые хорошие, бетонная смесь нормальная.

Извлекают изделие, погружая форму с изделием в теплую воду

Ощупываешь изделия, поверхность гладкая, через сутки поверхность становится шершавой.

Дело вот в чем, «лишняя» вода в бетонной смеси находит себе выход наружу и образует каппиляры, они и являются виной образования шершавой поверхности.

Лишняя вода, это как бы наша плата за лучшую подвижность бетонной смеси.

Показал им через лупу, видны мельчайшие поры на поверхности изделий, они и делают поверхность шершавой.

Гладкая поверхность бетона — используем окатышный бетон

Для того чтобы получить гладкую поверхность нужно или обрабатывать изделия проникающими составами или снижать ВЦ (водоцементное отношение) бетонной смеси до 0,2, то есть снижать количество воды затворения.

При обычной технологии уплотнить такую смесь даже на вибростоле невозможно.

Я им подсказал, как сделать окатышный бетон и технологию его производства.

Она тогда уже появилась.

Эта технология на удивление проста и позволяет готовить бетонную смесь с ВЦ=0,2, а это то что и нужно для получение гладкой поверхности у бетонных изделий, как на фото ниже.

А вот тротуарную плитка, как на фото ниже делать не советую, будете по ней скользить «как корова на льду», уж извините меня за это сравнение.

Не устаю повторять «Все гениальное делается просто, но не все простое получается гениально»

Итак, что же такое окатышный бетон, он же Кевларобетон, он же Гранилит, он же Ультрабетон.

Технология представляет собой не совсем стандартный способ приготовления бетонной смеси, отличающийся от большинства привычных методов.

Как и в любой бетонной смеси, в ее состав входят в обязательном порядке:

Цемент;

Минеральный крупный наполнитель фракции 3 – 5 см;

Мелкозернистый песок;

Пластификатор;

Вода затворения;

Впрочем этим и заканчивается сходство с традиционной бетонной смесью производимой по обычной технологией.

Главное отличие заключается в пропорциях, качестве исходных материалов и в технологии приготовления.

Напишу вкратце, в обычной гравитационной мешалке, ее еще называют ГРУША, предварительно обязательно удалить лопасти, делаем обычный замес.

Смесь как бы перекатывается, не разрушаясь лопастями, получаем окатыши, как на фото выше.

Подробнее читайте скрин, а еще лучше переходим по этой ссылке и читаем подробную технологию в деталях.

Смотрим видео, это фирма Камелот, производитель оборудования, они производят оборудование и обучают этой технологии.

Эта технологию я опробовал сам лично, изделия получаются удивительно красивые и что немаловажно соблюдены все критерии – прочность – морозостойкость – водонепроницаемось и т д. На этом пожалуй и все по этой теме

На этом пожалуй и все по этой теме.

Желаю вам успехов и чтобы у вас получались такие же красивые изделия, будут вопросы пишите.

Посмотрите и другие интересные публикации на моем сайте.

Желаю успехов, Н. Пастухов.

Уникальные и необычные технологии.

www.helpbeton.ru

Свойства

Основу такой бетонной смеси составляют эллипсовидные окатыши диаметром в 2-5 сантиметров. Готовясь в барабане специального смесителя, в них исключены внутренние воздушные пространства. Соприкоснувшись с кевларом, можно выявить его резиноподобную консистенцию.

Если детально рассмотреть срез тела бетона по методике Кевлар, можно выявить из чего он состоит, итак:

- Внутри размещено ядро, представленное крупногабаритными частицами отсева (до 5 мм).

- Далее, вокруг ядра размещаются более мелкие частицы отсева (до 2 мм).

- Вокруг ядро покрыто уплотненной смесью цемента, песка и отсева.

Благодаря специфическому способу производства, кевлар обладает рядом свойств:

- Согласно исследованиям, прочность на сжатие такого материала составляет порядка 600 кг/м2.

- Повышенный уровень влагоустойчивости.

- Стойкость к резким температурным колебаниям и способность переносить морозы.

- Повышенная газонепроницаемость.

- Минимальный уровень износа.

Как красиво и надежно благоустроить захоронение

Выбираем под памятник ритуальные плиты из кевларобетона.

Забота о могиле умершего человека – это возможность выразить свое уважение и отдать дань его памяти. Издавна места захоронений украшают крестами, каменными памятниками и надгробиями. Территорию обрамляют оградой, внутри высаживают декоративные растения или кладут искусственный газон, засыпают площадку дробленными камнями.

Родственники, ухаживающие за могилой, стремятся, чтобы она всегда выглядела аккуратно. Их усилия направлены на то, чтобы захоронение смотрелось монументально и торжественно, было защищено от воздействия времени и внешних факторов.

От мощения к ритуальной плите

Существует много способов обустройства участков на кладбище. Несколько десятилетий назад в нашей стране могилы оформляли с помощью простого бордюра и тротуарной или гранитной плитки, которую клали на песок. По прошествии лет плиточная поверхность давала усадку, что провоцировало появление наклона, проседание или падение памятника. Иногда участок, прилегающий к могиле, оформляли гравийной отсыпкой. Этот способ также характеризовался низкой надежностью и требовал частого обновления покрытия.

С развитием строительных технологий традиционное мощение заменили ритуальные плиты. Проармированные бетонные изделия стали использоваться в качестве надежного фундамента для памятника, а также аккуратной облицовки для прилегающей к могиле территории.

Достоинства плит из кевларобетона

Все чаще специализированные службы предлагают обустроить захоронение с помощью ритуальных плит под памятник из кевларобетона. В пользу таких изделий говорит перечень положительных эксплуатационных качеств.

Долговечность и надежность. При изготовлении плит применяется технология вибролитья из прочного бетона. Материал не боится мороза, солнечных лучей, влаги.

Прочность. Исключено деформирование и появление трещин в массиве плиты.

Опрятный внешний вид. На плитах имеются бороздки, устроенные таким образом, чтобы в них не скапливалась вода и грязь. Территория захоронения защищена от прорастания сорной травы и выглядит ухоженной.

Функциональность. Плита служит как основа под памятник и в качестве мощения одновременно.

Простой монтаж. Работы по установке занимают несколько часов.

Доступность. Благоустройство с помощью ритуальной плиты равнозначно по стоимости укладки тротуарной плитки и бордюра на бетон.

Важное преимущество ритуальных плит под памятник из кевларобетона заключается в том, что их можно монтировать сразу после похорон, не дожидаясь усадки грунта. Такой способ благоустройства позволяет сразу установить памятник и придает всему захоронению законченный и эстетичный внешний вид

Такой способ благоустройства позволяет сразу установить памятник и придает всему захоронению законченный и эстетичный внешний вид.

В Брянске плиты из кевларобетона, а также прочие ритуальные товары и услуги предлагает: Ритуальная компания «Благодел».

За 10 лет работы компания заслужила безупречную репутацию.

Специалисты компании помогут определиться с выбором ритуальных изделий и посоветуют варианты благоустройства могил для разного бюджета.

Адрес: г. Брянск, ул. Ульянова, д. 8, 2 этаж, помещение 5.

Часы работы: понедельник — пятница с 9:00 до 18:00,

суббота — воскресенье с 9:00 до 14:00.

Хотите читать наши новости раньше всех?

Новости из приоритетных источников показываются на сайте Яндекс.Новостей выше других

Технология производства стройматериала методом гравитационного комкования

При изготовлении такого материала нужно пользоваться вибростолом.

Изготовить бетон с кевларом можно своими руками, зная технологию и инструменты. Помимо изготовления бетона для своих нужд, вполне можно заняться и производством кевралобетона в качестве бизнеса. Основное оборудование — бетономешалка и вибростанок. Канализация и слив не нужны. Вложения окупятся уже за месяц производства. Для этого потребуется следующее оборудование:

- бетономешалка гравитационного типа;

- компоненты смеси;

- весы;

- совковая лопата;

- вибростол;

- пленка из полиэтилена;

- формы.

Технология производства кевларобетона выполняется по следующей схеме:

Когда в состав введен пигмент, можно заполнять им форму.

- Замес смеси. Сухие компоненты засыпают и перемешивают в бетоносмесителе не более 1 минуты.

- Добавление цемента. Добавляют портландцемент и вымешивают еще 1 минуту.

- Соблюдение пропорций, добавления пластификатора. В цементном тесте в некоторых местах движение частей замедлено, поэтому для равномерного замеса добавляют пластификатор. Его разводят в горячей воде постоянно перемешивая, чтобы он не кристаллизовался.

- Осмотр окатышей. Выборочно выбирают шарики и разбивают для оценки их внутреннего состава. Вывод о готовности смеси делают по диаметру и плотности тела окатыша.

- Ввод пигментов. После того как окончательная форма окатышей принята, добавляют краску, которую наносят только на верхний слой кевлара, уменьшая тем самым расход пигментов. Краску добавляются сухими и небольшими частями и перемешивают не более 10 секунд.

- Загрузка сырья в пластиковые формы. При заполнении формочек до 80% включают вибростолы, после чего досыпают до полного заполнения формы и накрывают плотной полиэтиленовой пленкой. Сушка происходит в течение 24 часов. После распалубки изделия должны вылежаться 5 суток.

Общие сведения

Возможно, вы встречали и такие его названия, как кевларобетон или гранилит, но производят их по той же технологии, суть которой одна – создается окатыш бетона, который выглядит в виде шарика.

Этому способствует использование модифицированного бетоносмесителя. Фактически, технология ультрабетона, хотя и имеет разные названия, использует один и тот же метод приготовления материала, рецептуру и сырье.

Тротуарная плитка с фотолюминофорными добавками

Сводится процесс к тому, что из бетонной смеси, которую приготовили по специальному рецепту, начинают удалять воздух. Для этого используют гравитационный бетоносмеситель, в котором и получаются окатыши с пониженным соотношением воды и цемента, что увеличивает их плотность.

Вы можете изготавливать различные малые архитектурные формы

Такой метод дает возможность получить имитацию природных материалов, таких как:

- гранит;

- малахит;

- янтарь;

- мрамор,

а также цветные переливы.

Это очень прочный, современный и новый тип бетона, который применяется для изготовления:

- тротуарной плитки;

- бордюров;

- заборов;

- фасадного камня;

- каминов и других МАФов.

Красота и необычность материала

Использование материала

Ультрабетон основан на принципиально других решениях, принятых в области изготовления декоративного архитектурного цветного бетона способом гравитационного катышеобразования. В этом случае удается получить изделие с высокими физико-механическими параметрами.

Поверхность отливки имеет совершенную плотность и высокий глянец. При этом удается получить цветовую гамму различной сложности, независимо от площади отливаемого элемента и его габаритных размеров. Тем самым создается эффект природного или искусственного материала в диапазоне от пластика и до малахита.

В производстве стройматериалов для архитектурно-ландшафтных работ используют эффективные схемы, с помощью которых удается получать новые виды бетонов.

Для раскрытия диапазона их применения применяют различные:

- сырьевые материалы;

- вяжущие;

- заполнители;

- пластификаторы;

- эксперименты с методами и этапами добавления химических модификаторов, а также минеральных активных добавок;

- оптимизационные работы с составом многокомпонентного бетона;

- способы управления технологией.

Для создания изделий применяют практически любые формообразующие оснастки и формы. При этом продукция обладает высокими физико-механическими свойствами, которые сочетают в себе высокие показатели прочности на сжатие — В 40-90. Это сродни бетонам марок М600-1200 и выше.

Производственный процесс

Ниже предлагается инструкция, которая поможет разобраться в этом вопросе:

На первом этапе необходимо ввести заранее рассчитанную массу заполнителя в модифицированный бетоносмеситель.

Совет: обязательно нужно проводить контроль влажности минеральных заполнителей.

Процесс смешивания до однородной массы продолжается не более 1 минуты. Одновременно приготовьте водный раствора пластификатора.

Совет: нужно контролировать температуру воды, которая используется для затворения пластификатора.

Добавьте в модифицированный бетоносмеситель необходимое количества портландцемента и перемешайте все в течение одной минуты. Одновременно приготовьте нужное количество пигментов согласно колеровочной рецептуре. Обычно используют таблицу цветов.

Процесс изготовления

Добавьте дозу раствора пластификатора с водой в мертвую зону установки. При этом порядок подачи воды будет влиять на размер и количество окатышей.

Спустя 15-20 секунд проведите первичный контроль окатышей, спустя 1 минуту – конечный. Необходимо осмотреть внешний вид и проверить плотность окатышей, а также сухость и плотность их внутренней структуры, для чего окатыш следует разбить.

Ультрабетон – окатыш в разрезе

Проведите колерование, а спустя 10 с (не позже), выгрузите окатыши в формы. Параллельно с этим включите вибростол.

Поле обработки выключите вибростол, уберите с него поддон с формами и переместите его в место набора прочности.

Совет: накройте формы или всю паллету п/э пленкой.

Расформовку проведите спустя 18-20 часов, если использовали ускорители твердения — 4-8 часов и складируйте готовую продукцию.

Применяйте цемент без добавок

Вибролитьё

Эта технология основана на разливе раствора по формам и утряске форм на вибростоле. Такой способ является менее производительным, но существенно более

дешёвым, что позволяет применять его небольшому коллективу без существенных вложений.

Процесс состоит из следующих стадий:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по пластиковым формам, установленным на вибростоле.

- Обработка вибрацией в течение нескольких секунд.

- Перемещение форм в сушку на 48 часов.

- Изъятие изделий из форм (распалубка).

- Перемещение изделий на доотверждение на 1-3 недели.

На фоне этих технологий метод производства изделий из кевларобетона (также известен как гранилит, ультрабетон) стоит особняком. Общим

является набор исходных материалов и использование форм. Принципиальное же различие состоит в способе подготовки загружаемого в формы состава. И ключевое

слово здесь – окатыш. По сути, изделие представляет собой слипшиеся бетонные окатыши, образующиеся при подготовке смеси вокруг крупных частиц гранитной

крошки (отсева), входящих в её состав. На рисунке ниже предоставлен окатыш в разрезе.

Окатыши применяются и применялись ранее в различных отраслях индустрии, где требуется «равномерная неоднородность», которая позволяет придать множеству

частиц схожую структуру и улучшить их требуемые свойства. В данном же случае окатыши получаются при постепенном добавлении рассчитанного количества воды во

вращающийся безлопастной смеситель, где находится сухая смесь компонентов: цемент, песок, гранитный отсев и краситель, дающий основной цвет изделию. При

этом достигается высокая плотность окатыша, исключающая наличие воздушных пузырьков, и оптимальная влажность смеси, позволяющая достигнуть наилучших

характеристик отверждения. А добавление красителей к готовым окатышам позволяет получить цветные разводы, имитирующие природный камень.

Сформированные окатыши выгружаются в формы, расположенные на вибростоле. Вибрация вызывает эффект тиксотропной текучести, что заставляет окатыши заполнить

форму наиболее плотным способом, вплоть до образования глянцевой поверхности в месте соприкосновения с формой. А частицы гранитного отсева дают

дополнительный армирующий эффект, что придаёт изделиям превосходные физико-механические характеристики.

Процесс изготовления изделий из кевларобетона состоит из следующих стадий:

- Внесение в смеситель минеральных заполнителей – песка и гранитного отсева, и первичное перемешивание до однородной смеси.

- Добавление к смеси цемента и основного красителя и перемешивание до однородного состояния.

- Постепенное добавление рассчитанного количества раствора пластификатора в воде до образования окатышей.

- Контроль состояния окатышей на влажность и консистенцию.

- Добавление дополнительных красителей к окатышам.

- Выгрузка окатышей в формы на вибростоле.

- Обработка вибрацией.

- Перемещение форм в зону набора распалубной прочности на сутки. Формы следует укрыть плёнкой для исключения потери влаги.

- Извлечение изделий из форм и помещение в зону доотверждения на 5 суток.

Как видно, процесс изготовления изделий из кевларобетона достаточно трудоёмок и слабо поддаётся автоматизации. Что, казалось бы, невыгодно отличает его от

традиционных методик. Но это компенсируется отличными эксплуатационными характеристиками. К примеру, водопоглощение составляет 0,5 % при допустимом уровне

5%. Истираемость составляет 0,2 г/см2, тогда как для традиционных технологий этот показатель равен 0,7. А если классность бетонов в отношении

морозостойкости начинается с F200, то кевларобетон характеризуется показателем F700.

И, конечно же, ни вибролитьё, ни вибропрессовка не позволить получить такого красивого результата. И дело даже не в том, что изделия получаются окрашенными

текстурно, с имитацией мрамора, оникса или малахита. Эта технология позволяет подобрать цвет, максимально вписывающийся в уже существующий интерьер или

ландшафт, будь то площадка в саду, веранда, лестница или изгородь.

Вот примеры оформления территории и сооружений, выполненные из кевларобетона:

Особенности приготовления

Три основных особенности «ультрабетона» рознящие его со всем к чему мы привыкли в производстве строительных смесей это:

- Качество исходных материалов.

- Состав кевларобетона в отношении пропорций ингредиентов.

- Оригинальная технология производства кевларобетона.

К сведению! По сути, данный вид бетона представляет собой смесь на основе портландцемента в виде плотно сжатых между собой окатышей (шариков) диаметром от 2 до 5 см.

Технология изготовления гранилита

Принцип, лежащий в основе метода приготовления смеси, то есть непосредственная технология кевларобетона сродни способу гранулирования (формирования) окатышей в процессе окомкования шихты в черной металлургии.

Для получения бетонных окатышей применяется модифицированный гравитационный смеситель. Изготовленная смесь по указанному способу, с применением специального оборудования, состоит из окатышей очень высокой плотности без воздушных включений. При тактильном контакте готовый окатыш напоминает жёсткий резиновый шарик.

Если представить его в разрезе, то нам представится следующая структура:

На данном рисунке наглядно показано, что собой представляет современный представитель бетона

- Непосредственно ядро — крупная, порядка 4-5 мм, частица отсева.

- Массив уплотненной смеси портландцемента, песка и мельчайших частиц отсева, сосредоточенный вокруг ядра.

- Включения частиц отсева средних размеров (2-3 мм).

Интересно! Прочность изделия на сжатие соответствует марке бетона М600 (класс В45) и выше. Это означает, что изделие выдерживает нагрузку на сжатие 600 кг на квадратный сантиметр.

Свойства гранилита

Коль мы заговорили о прочности, которой обладает кевларобетон, отметим сразу и другие свойства этого материала:

Морозоустойчивость одно из важнейших показателей для бетонов, в том числе и изделий из гранилита, так как им приходится работать в условиях перепадов и резкого понижения температур.

Примечание! Морозоустойчивость отображает количество циклов попеременного замораживания и размораживания образца в лабораторных условиях, при котором предел прочности бетона не понижается более, чем на 5%. Классность бетонов в отношении морозостойкости начинается с F200, для смеси ультрабетона этот показатель F700.

- Водопоглощение составляет 0,5 % при допустимом уровне 5%.

- Истираемость у изделий из гранулита-0,2 г/см2. Чтобы понимать, что это означает, представьте, что экспериментальный образец подвергается воздействию абразивного круга, прижатого с определенным усилием на определенное количество оборотов. По окончании испытания измеряют потерю образцом массы.

Тротуарная дорожка из ультрабетона – демократичный вариант для загородного дома (вам не потребуется уже через год производить ремонтные работы)

Состав

Структура кевларобетон, так же еще его называют ультрабетоном или гранилитом. Изделия на основе кевлара имеют ровную глянцевую поверхность с имитацией под натуральный камень, причем цвет и разводы идентичны натуральным. Цветовой пигмент добавляют уже непосредственно в бетоносмесителе. Это может быть сажа, железоокисные или фталоцианиновые пигменты. Чтобы изготовить кевлар, потребуются следующие элементы:

- портландцемент (цемент без активных минеральных добавок);

- в качестве минеральных заполнителей может быть использован песок, гранитный щебень для бетона, отсев кварца или базальта. На этих составляющих никак нельзя экономить, ведь это негативным образом скажется на конечной продукции;

- вещества, способствующие быстрому затвердеванию и пластификаторы значительно облегчат процесс;

- железооксидные красители.

Общие сведения

Свое звучное название материал приобрел в результате сходства прочностных свойств с известной всем кевларовой тканью, но на этом аналогия заканчивается. Поэтому просьба, данный обзор не путать с публикациями вида — сделай сам кевларовый бронежилет. Это совершенно разные вещи.

Из чего изготавливают ультрабетон, какие материалы используются для его производства, а также, как приготовить кевларобетон своими руками будет подробно рассмотрено в этой публикации. Если после прочтения представленного материала возникнут вопросы — рекомендуем посмотреть видео в этой статье.

Принципиальная схема

Главное отличие ультрабетона от обычных марок — это то, что на промежуточной стадии производства он представляет собой окатыши (шарики) диаметром от 2 до 5 см. По своей структуре окатыш представляет собой комок раствора овальной формы.

В центре такого композита находится ядро, состоящее из одного или двух зерен крупного заполнителя, вокруг которого сформировалась сфера из уплотненной цементно-песчаной смеси.

Полученные окатыши укладывают в специальные формы и помещают на вибростол. За счет вибрации шарики растекаются и уплотняется в формах, образуя при этом плотное, без воздушных включений изделие.

Весь процесс производства можно разделить на несколько стадий, это:

Основное условие производства заключается в правильном подборе смеси, последовательности добавления материалов и скорости вращения барабана бетоносмесителя. Изделия из гранилита внешне ничем не отличаются от строительных материалов, изготовленных из природного камня.

Применение окатышного бетона:

Материалы

Главное достоинство кевларобетона — это то, что сырьем для производства изделий служит стандартный набор компонентов, используемый в приготовлении тяжелого и декоративного бетона, а именно:

Портландцемент изготавливают с использованием цементного клинкера, гипса и, в зависимости от марки и назначения, минеральных добавок и пластификаторов.

Что такое клинкер? Это вещество, получаемое путем обжига и спекания сухой смеси природных глин. После прохождения термообработки материал измельчают, добавляют гипс и необходимые модификаторы. В результате получаем высококачественный портландцемент (ГОСТ 31108-2003).

Для получения качественных изделий с гладкой поверхностью применяют природный обогащенный кварцевый песок фракции 1,5–2,5 мм. Это зернистый материал, образующийся в результате разрушения кварцсодержащих горных пород.

Помимо основного компонента в составе песка могут содержаться глинистые карбонаты, оксиды железа и пр. Содержание глинистых компонентов не должно превышать 2,5–3,0%.

В зависимости от региона цвет материала может меняться от желтого до бурого, что дополнительно влияет на конечный цвет выпускаемых изделий.

Гранитный щебень — это материал, производимый путем дробления магматических горных пород. Технология приготовления гранилита предусматривает использование щебня или гравия с крупностью зерен 2,5–5 мм.

Благодаря высокой плотности материала (от 1000 кг/см3) бетон с гранитной крошкой имеет высокие эксплуатационные характеристики:

В качестве модифицирующих добавок для производства кевларобетона, инструкция по приготовлению рекомендует применять пластифицирующие добавки на основе полиметиленнафталинсульфоната натрия, и в качестве присадок, ускоряющих схватывание — органические мономерные соединения.