Процесс создания

Под цементом имеется ввиду вяжущее вещество неорганического искусственного происхождения. Как правило, его использование связано с изготовлением двух стройматериалов – это бетон и раствор. Выделяют 3 этапа изготовления цементного материала.

1 этап – добывание и обрабатывание материалов, путем проведения следующих операций:

- добыча известняковых, глиняных и гипсовых материалов;

- измельчение известняка, его сушение;

- перемешивание полученной смеси с глиной в соотношении 1:3 (известняк : глина);

- приготовленное вещество имеет название «шлам».

2 этап охватывает процесс производства клинкера, а именно промежуточный продукт перед образованием цемента. Для этого нужны следующие действия:

- обжечь шлам (температура должна достигать 140 градусов);

- дождаться его преобразования в клинкер, который на вид напоминает керамзитные зерна;

- измельчить клинкер до состояния порошка.

3 этап – портландцемент, который образуется после следующих действий:

- порошок клинкера смешивается с гипсом, количество которого равно 5% от общей массы;

- в состав включаются минеральные вещества для создания определенного вида и марки цементного раствора.

Область применения

Сфера использования обуславливается преимуществами цемента.

Смеси применяются для строительства объектов, подвергающихся негативным факторам окружающей среды:

- морозы или резкое повышение температуры;

- регулярные атмосферные осадки, повышение влажности, приливные и подземные воды;

- вспучивание или усадка грунта;

- воздействие агрессивных веществ, содержащихся в сточных водах;

- землетрясения.

Сульфатостойкий бетон используют для строительства фундаментов, гидротехнических сооружений, мостовых свай, железобетонных обсадных конструкций колодцев, речных и морских молов.

Жесткие растворы

При строительстве современных гидротехнических сооружений широко используются малопластичные бетонные растворы. Их еще называют жесткими.

Они имеют несколько особенностей при укладке, а именно их укладывают механизированным способом посредством специальной техники – разравнивающих бульдозеров, самоходок с навесными механизмами для виброутрамбовки, число которых может достигать шести.

На строительстве крупных сооружений (гидростанций, дамб и т. д.) применяют непрерывно-поточную укладку.

Основные характеристики

Использование цемента связано с его свойствами. Действующий стандарт регламентирует следующие характеристики:

- прочностные свойства. Они изменяются для цементных составов различных марок. Прочность определяется лабораторным методом путем сжатия эталонного образца застывшей смеси. Контроль прочности согласно требованиям нормативного документа производится в три стадии: через двое суток, а также через одну и четыре недели после заливки. Величина параметра измеряется в мегапаскалях. Цифровое значение прочности соответствует марке цементного состава;

- продолжительность схватывания. Параметр характеризует временной промежуток, в течение которого изменяются пластические характеристики цементной смеси. Правильно приготовленный раствор начинает застывать через пару часов после заливки в жаркое время года. В осенний период процесс гидратации может занимать 8–10 часов. Резко возрастает продолжительность схватывания при нулевой температуре и может составлять 15–20 часов. Введение добавок позволяет регулировать скорость схватывания;

- устойчивость к воздействию отрицательных температур. Эта характеристика называется морозостойкостью. Она характеризует способность затвердевшего цементного массива воспринимать глубокое замораживание с дальнейшим оттаиванием на протяжении многих циклов. При этом должна сохраняться целостность массива и прочностные характеристики. Причиной разрушения является увеличение объема воды, насыщающей поры. Введение добавок повышает порог морозостойкости;

- плотность. Параметр характеризует массу порошкообразного вещества в одном кубическом метре материала. Свежеприготовленный цементный состав имеет наименьший удельный вес. При длительном складском хранении материал слеживается, а при перевозке – уплотняется. При этом плотность возрастает. Характеристика зависит от крупности измельченного клинкера. Среднее значение – 1,3 т/м3.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню

Среди прочих характеристик можно отметить:

- гигроскопичность. Степень поглощения воды отличается для различных марок;

- крупность помола. Определяется путем просеивания через сито;

- коррозионная стойкость. Повышается путем введения специальных добавок;

- срок годности. Он зависит от условий хранения и допустимого уровня влажности.

Состав

Полная химическая формула стройматериала довольно сложная. Он содержит следующие вещества:

- кальциевый оксид в количестве 67%;

- кремниевый диоксид в объеме 22%;

- алюминиевые окиси порядка 5%;

- оксид железа, содержание которого составляет 3%;

- модифицирующие компоненты – не более 3%.

Основу стройматериала составляют следующие ингредиенты:

клинкер, произведенный из глины и известняка. От качества клинкера зависят прочностные свойства. Клинкер – это главный компонент, произведенный при нагреве известково-глинистого состава во вращающейся печи. При обжиге плавится глиносодержащее сырье и известняковые материалы с образованием гранул, насыщенных кремнеземом. Затем производится повторный отжиг и дробление клинкера до пылеобразного состояния;

До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента

- компоненты минерального происхождения. Введение специальных добавок расширяет сферу применения, повышает эксплуатационные характеристики, придает необходимые свойства. Добавляются гранулированные шлаки, измельченные сланцевые материалы, пуццолановые ингредиенты и измельченная известь. В нормативных документах, регламентирующих состав стройматериала, имеется информация о содержании в минеральных компонентах различных химических веществ;

- специальные добавки и вспомогательные компоненты, содержащие сульфат кальция. Добавление данных ингредиентов не оказывает влияния на скорость поглощения влаги и продолжительность использования рабочей смеси. Изменение концентрации кальциевого сульфата, входящего в состав модификаторов, позволяет регулировать в необходимых пределах продолжительность процесса гидратации. Для этого производится добавление гипсового порошка.

Кроме указанных основных составляющих, вводятся специальные присадки, повышающие устойчивость цементного состава к высокой температуре, воздействию кислот, щелочей, агрессивных сред. Добавки также повышают влагостойкость, улучшают адгезию со стальной арматурой, а также влияют на подвижность цементного раствора.

В сухом виде — это сыпучая однородная масса серого цвета

Схема работы

Фундаменты и другие подземные конструкции постоянно подвергаются разрушительному воздействию грунтовых вод. Подземные воды содержат соединения сульфатов и минеральных солей, которые вредят бетонным конструкциям. Защита бетона от влияния внешних факторов необходима, и сульфатостойкий бетон — именно тот состав строительного материала, который способен противостоять разрушениям от воздействия сульфатов, температуры и деформации почвы.

Завод-производитель «Омега Бетон» производит сульфатостойкий бетон, в состав которого входит не только сульфатостойкий цемент и другие стройматериалы (песок, клинкер, гипс), но и пластификаторы, а также гранулированные минеральные добавки. Пластификаторы в составе бетона – это мылонафт и сульфитно-спиртовая барда.

В бетон на сульфатостойком портландцементе также добавляется 5% трехкальциевого алюмината (С3А) или C3S (трехкальциевый силикат), C4AF (четырехкальциевый алюмоферит) и C2S (двухкальциевый силикат) для защиты от сульфатной коррозии. Особенность этой марки бетона – медленное затвердевание раствора и плавное наращивание прочности.

Получают бетон двумя способами:

- Раствор готовится с применением обычного цемента и добавлением в состав специальных модифицирующих добавок.

- С использованием сульфатостойкого цемента.

Первый способ защиты бетонных конструкций со временем утрачивает свои возможности защиты бетона от влаги, минеральных солей и сульфатов. Второй вариант считается более надежным, так как защищает бетонную конструкцию все время ее эксплуатации. Существует несколько видов цементов:

- Шлакопортландцемент сульфатостойкий гидротехнический.

- Портландцемент сульфатостойкий.

- Портландцемент пуццолановый.

- Портландцемент сульфатостойкий с минеральными добавками.

Согласно ГОСТ 22266-94 содержание компонентов сульфатостойкого состава регламентируется по прочности сжатия, которая измеряется по истечении 4-х недель, на 28-е сутки затвердевания раствора. В зависимости от результатов исследований прочности бетон группируется по маркам и классам так же, как и обычный бетон: М100 (В7,5), М150 (В12,5) и т.д.

- Требования ГОСТ не допускают превышение содержания ангидрида серной кислоты (S02) больше 4%. В противном случае бетонная конструкция становится слишком хрупкой.

- Портландцемент сульфатостойкий гидротехнический с минеральными добавками может содержать до 20% смеси пуццоланы и шлака.

- Шлакопортландцемент может вместо шлака содержать такие добавки, как пуццолана или кислая зола, в пропорции до 10%.

Укладка некоторых видов

По крупности фракций частиц различают мелкозернистый и литой гидротехнический бетон. Первый применяется для облицовки каналов, изготовления емкостей, дорожных плит, для ремонта гидротехнических конструкций, аэродромов. Такой состав очень быстро застывает. Он имеет наполнитель с размером фракций до 10 мм и укладывается торкретированием посредством цемент-пушки.

Есть также пневмобетонирование – по шлангу подается уже замешанная смесь, а это уменьшает водоцементное отношение на 25% и упрощает технологию работ. Применяют также и обычный способ – укладка в опалубку с уплотнением и термообработкой.

Вопрос изучения морозостойкости бетонных конструкций

Вопрос о разрушении бетона гидротехнических сооружений от совместного действия воды и мороза. Особые повреждения наблюдаются в морских сооружениях под влиянием попеременного погружения и обнажения или под непосредственным действием воды.

В действительности эти разрушения в ряде случаев являются результатом попеременного действия воды и мороза. В постановлении, принятом конгрессом, долговечности сооружений уделяется особое место, однако также без четкого указания причин разрушений.

Ранее, когда в строительной технике применялись малопластичные бетонные смеси, укладывавшиеся трамбованием, водо-цементные отношения в ник не превышали 0,50. Известно, что цементы, которые применялись для ответственных сооружений, находившихся под воздействием суровой внешней среды, были высококремнеземистыми, с малым содержанием трехкальциевого алюмината.

При рассмотрении условий, в которых работали эти сооружения, установлено, что фактически бетон в течение одного года подвергался всего двум-трем циклам замораживания и оттаивания.

Бетонные гидротехнические сооружения в районе переменного уровня воды сильно разрушался в течение короткого срока эксплуатации. При этом , можно отметить, что случаи такого быстрого разрушения тесно связаны, например, с составом цемента, в который были введены различные минеральные тонкомолотые добавки, а также с условиями эксплуатации сооружения, когда бетон в зоне переменного уровня в течение одного года проходил многократные замораживания и оттаивания.

Для бетонов, изготовленных на стандартных портландцементах и уложенных в виде бетонной смеси малой подвижности, нельзя определить действительную морозостойкость материала в течение 25 циклов испытания.

Таким образом, когда не учитывались конкретные условия, в которых может работать бетон в различных конструкциях, и отмечалась лишь морозостойкость малопластичных бетонов на малоалюминатных цементах, формально получалось, что методика испытания путем 25 циклов замораживания и оттаивания является вполне надежным способом оценки морозостойкости бетонов для любых условий службы сооружения.

Бурное развитие технологии бетона поставило на повестку дня вопрос о применении пластичных смесей, которые дают бетоны, отличающиеся по своим техническим свойствам от бетонов из малопластичных смесей. В результате испытаний было установлено, что у многих сооружений режим работы бетона в зоне, где имеют место очередное замораживание и оттаивание, значительно более суров, чем это ранее принималось, так как даже в течение одного года в этой зоне бетон подвергается многократному замерзанию и оттаиванию.

Отсюда возникла необходимость начать исследования действительной стойкости бетонов различных составов. Эти исследования показали, что по 25 циклам испытания судить о морозостойкости материала для всех случаев стойкости бетона в сооружениях нельзя.

Бетонирование при низких температурах

Для бетонирования при низких температурах применяют различные меры – используют быстротвердеющий цемент, увеличивают расход цемента, предварительно греют заполнители до +35⁰С и воду до +75⁰С и выше. Воду, нагретую до +80⁰С и более, добавляют в цемент, предварительно смешав с крупным заполнителем, считается, что иначе можно запарить цемент. Хотя, по лабораторному и строительному опыту, портландцемент М400 и М500 «запарить» не так просто.

Кроме того, при зимнем бетонировании греют опалубку и основание, добавляют в бетон противоморозные добавки и укрывают бетон «термосом», или строят над конструкцией парники. Часто этого далеко не достаточно. Хотя реакция гидратации экзотермическая, то есть идет с выделением значительного количества тепла, этого на морозе мало. Поверхностный нагрев бетона и внутренний прогрев – электродный или нагревательными проводами – дело сложное, затратное. И выгод у зимнего бетонирования по сравнению с летним – никаких.

Внешний дренаж

По всему периметру будущего строения необходимо выкопать дренажные траншеи шириной около 40 см, желательно на 20-30 см ниже предполагаемой подошвы.

Рыть траншей необходимо под небольшим уклоном, чтобы вода быстрее стекала, а чтобы копать было легче и дно не размывалось, копать нужно так, чтобы лопата шла навстречу току воды.

Затем, на дне траншеи создаётся утрамбованная песчаная подушка, которая для предотвращения смешивания слоёв накрывается геотекстилем.

При этом важно помнить, что некоторые недорогие виды геотекстиля проводят воду только в одном направлении, который должен совпадать с направлением тока воды в траншеях. Поверх геотекстиля укладывается более крупный дренажный материал в виде гальки, керамзита или щебня. Поверх геотекстиля укладывается более крупный дренажный материал в виде гальки, керамзита или щебня

Поверх геотекстиля укладывается более крупный дренажный материал в виде гальки, керамзита или щебня.

В подготовленные траншеи укладываются и соединяются в единую систему специальные дренажные трубы из асбеста или полимеров, оснащённые отверстиями сверху либо со всех сторон.

Если грунтовых вод слишком много, то, вероятно, в месте их основного выхода из системы дренажных труб необходимо выкопать специальный накопитель, куда они будут стекать во время паводка или после дождей, а затем просачиваться из него обратно в землю.

Накопитель также придётся предохранить от оплывания грунта геотекстилем, бетонными стенками или пластиковой ёмкостью большого размера.

При засыпке дренажных траншей с трубами операция повторяется: сначала песок, затем геотекстиль, потом – гравий.

Площадка под дно погреба выравнивается гравием. Достоинство наружного дренажа – то, что он отводит воду ещё до того, как она достигнет строения, но требует немного большего количества земляных работ.

Сульфатостойкий цемент

Напомним, что такое цемент – это искусственный материал, который получают из магнезиальных и карбонатно-силикатных горных пород методом спекания в огромных печах обжига (до 180м). Полученный после обжига клинкер засыпают в шаровые мельницы с добавлением до 6 % гипса (CaSO4х2Н2О). Далее полученный порошок пневмотранспортом перекачивается в силосы. Так получается обычный портландцемент, названный в честь английского острова Портленд, на котором впервые он был получен в 1824 году.

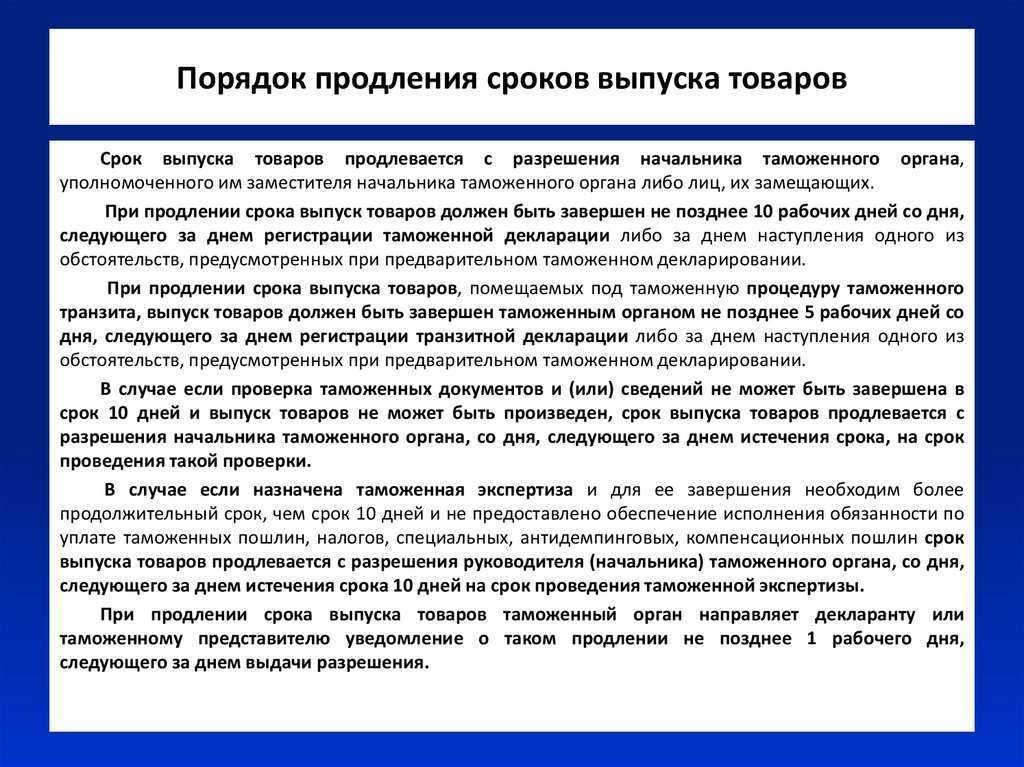

Для того чтобы придать портландцементу сульфатостойкие свойства, ему на стадии производства задают определённый минералогический состав. В маркировке добавляются две буквы С, что означает сульфатостойкий. Таблица регулирования содержания минералов в клинкере взята из ГОСТа 22266 – 2013.

Из этой таблицы видно, что важно удерживать в норме трёхкальциевый алюминат, который и есть вредоносная составляющая при взаимодействии с сульфатами. Об этом мы говорили в начале статьи

Образование гидросульфоалюмината кальция (ГСАК) приводит к повреждениям бетонного камня от расширения при протекании реакции, а в последующем к вымыванию этого образования из тела бетона. Так протекает коррозия бетона III типа.

Марки сульфатостойкого цемента по прочности – В32.5, В42.5, В52.5.

Шлакопортландцементы

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

Шлакопортланд цемент

Цемент с Украины ССШПЦ 400–Д60

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак

По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

Пуццолановые цементы — характеристика

Пуццолановый цемент также относится к группе сульфатостойких вяжущих и состоит из следующих компонентов:

- портландцементный клинкер;

- кислая активная минеральная добавка (пуццолана);

- двуводный гипс.

Пуццолана — это смесь пемзы, вулканического пепла и туфа. Количество добавки регулируется опытным путем, в зависимости от заданных характеристик бетона, и может составлять от 20 до 40%.

Портландцемент с пуццоланой

Пуццолановый портландцемент отличается от обычного, низкой плотностью (2,8–2,9 г/см2) и светло-серым оттенком.

При производстве бетонных смесей образуется довольно вязкая смесь, в сравнении с применением обычных цементов. Чтобы получить раствор нормальной густоты в бетон добавляют воду (30–40%), что отрицательно сказывается на качестве смеси.

Из-за прочного соединения свободного гидроксида кальция с пуццолановой добавкой бетонная поверхность не подвержена коррозии выщелачивания, а также не разрушается под действием морских и минерализованных вод.

Сульфатостойкий цемент

Напомним, что такое цемент – это искусственный материал, который получают из магнезиальных и карбонатно-силикатных горных пород методом спекания в огромных печах обжига (до 180м). Полученный после обжига клинкер засыпают в шаровые мельницы с добавлением до 6 % гипса (CaSO4х2Н2О). Далее полученный порошок пневмотранспортом перекачивается в силосы. Так получается обычный портландцемент, названный в честь английского острова Портленд, на котором впервые он был получен в 1824 году.

Для того чтобы придать портландцементу сульфатостойкие свойства, ему на стадии производства задают определённый минералогический состав. В маркировке добавляются две буквы С, что означает сульфатостойкий. Таблица регулирования содержания минералов в клинкере взята из ГОСТа 22266 – 2013.

Из этой таблицы видно, что важно удерживать в норме трёхкальциевый алюминат, который и есть вредоносная составляющая при взаимодействии с сульфатами. Об этом мы говорили в начале статьи

Образование гидросульфоалюмината кальция (ГСАК) приводит к повреждениям бетонного камня от расширения при протекании реакции, а в последующем к вымыванию этого образования из тела бетона. Так протекает коррозия бетона III типа.

Марки сульфатостойкого цемента по прочности – В32.5, В42.5, В52.5.

Шлакопортландцементы

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак

По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

Шлакопортланд цемент

Цемент с Украины ССШПЦ 400–Д60

Сульфатостойкий шлакопортландцемент — вяжущее вещество с ограниченным содержанием C3A (менее 8%). Представлен марками М300, М400.

Состав:

- тонкомолотый портландцементный клинкер;

- гранулированный доменный шлак;

- двуводный гипс.

Гипс присутствует в составе как замедлитель процесса твердения и как активатор твердения шлака.

Гранулированный шлак — это мелкие гранулы величиной 5–10 мм. Не обладает вяжущими свойствами, но способен быстро схватываться в присутствии катализаторов твердения.

Гранулированный доменный шлак

По своим свойствам шлакопортландцемент близок к портландцементу, но его цена на 15—20% ниже стоимости последнего.

Допускается замена шлаковых гранул золой уноса (кислой) или пуццоланой в объеме, не превышающем 10% от общей массы цемента. При этом содержание SO3 в веществе не должно быть больше 3–4%.

Для улучшения свойств бетонной смеси разрешается введение гидрофобизаторов и пластификаторов, количество которых не должно превышать 0,3% от массы цемента.

Пуццолановые цементы — характеристика

Пуццолановый цемент также относится к группе сульфатостойких вяжущих и состоит из следующих компонентов:

- портландцементный клинкер;

- кислая активная минеральная добавка (пуццолана);

- двуводный гипс.

Пуццолана — это смесь пемзы, вулканического пепла и туфа. Количество добавки регулируется опытным путем, в зависимости от заданных характеристик бетона, и может составлять от 20 до 40%.

Портландцемент с пуццоланой

Пуццолановый портландцемент отличается от обычного, низкой плотностью (2,8–2,9 г/см2) и светло-серым оттенком.

При производстве бетонных смесей образуется довольно вязкая смесь, в сравнении с применением обычных цементов. Чтобы получить раствор нормальной густоты в бетон добавляют воду (30–40%), что отрицательно сказывается на качестве смеси.

Из-за прочного соединения свободного гидроксида кальция с пуццолановой добавкой бетонная поверхность не подвержена коррозии выщелачивания, а также не разрушается под действием морских и минерализованных вод.

Способы получения

Бетон, имеющий нужные характеристики, получают 2 способами:

- Изготовление строительного раствора с последующим введением минеральных присадок. Если объем добавляемых веществ превышает норму, прочность бетонной конструкции снижается. Повышенная хрупкость становится причиной обрушения сооружения. При изготовлении таких растворов нельзя отклоняться от рекомендаций, содержащихся в нормативных актах.

- Добавление сульфатостойкого портландцемента. Введение этого компонента повышает прочность, защищая конструкцию в течение всего срока эксплуатации. Сульфатостойкий раствор приобретает нужные качества через 28 дней. Портландцемент содержит 20% шлака. При изготовлении шлакопортландцемента этот компонент можно заменять золой, количество которой в объеме раствора не должно превышать 10%.

Конструкции и сооружения из бетона

Для бетона подземных и подводных частей сооружений, которые будут постоянно (находиться в пресных, неагрессивных водах, рекомендуется применять пуццолановые или шлакопортландцементы. Однако при этом необходимо обеспечить влажные условия выдерживания бетона в течение не менее 28 дней.

Бетонные смеси с высоким водоцементным отношением, особенно смеси с повышенной подвижностью, склонны к водоотделению. Отделяющаяся вода накапливается под стержнями арматуры и под крупными зернами гравия-щебня, а после, ее высыхания там образуются поры или даже воздушные прослойки, повышающие водопроницаемость бетона и понижающие его морозостойкость и долговечность в агрессивных средах.

Установлено экспериментально, что для получения особенно морозостойкого бетона общее содержание воды в смеси не должно превышать 160 л/м3.

Для уменьшения количества воды, вводимой в бетонную смесь требуемой подвижности, следует применять поверхностно-активные добавки: сульфитно-спиртовую барду (ССБ), смолу нейтрализованную воздухововлекающую (СНВ), эмульсию кремнийорганической газообразующей жидкости (ГКЖ-94) или другие добавки, снижающие количество воды затворения до 10%.

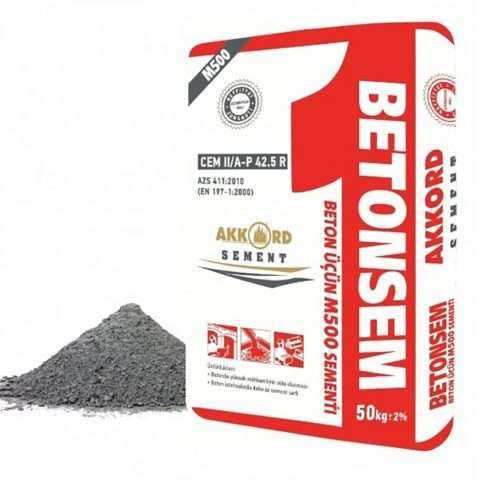

Поверхностно-активные добавки улучшают также структуру цементного камня и раствора, делая ее мелкопористой, в результате чего повышается морозостойкость и коррозионная стойкость бетона (рис. 1).

Для получения высокопрочного, плотного и долговечного бетона, креме рекомендованных выше мер, следует применять высококачественные наполнители.

Допустимо применение плотных и твердых известняков, если они плотны, однородны, морозостойки и не содержат слабых прослоек, мергелей и кремнеземистых реакционноспособных включ.

Рис. 1. Вид бетонных массивов с добавкой кремнийорганической жидкости ГКЖ-94 (крайние) и без добавки (средний) после двух лет испытания в Баренцевом море в зоне прилива и отлива

Исследованиями, проведенными в последнее время, установлено, что отношение температурных коэффициентов линейного расширения цементного раствора и известняково-доломитового заполнителя в бетоне не должно быть более 3.

При большем значении этого отношения бетон будет недостаточно морозостойким, что объясняется быстрым нарушением контактов между заполнителем и раствором и последующим образованием трещин в бетоне. Водопоглощение известняков-доломитов, применяемых для изготовления щебня и изготовления водонепроницаемого и морозостойкого бетона, не должно превышать 6%.

Если подвижность смеси по каким-либо причинам необходимо повысить, то следует одновременно увеличить и расход цемента, и расход воды в строгом соответствии с установленным водоцементным соотношением.

Для особенно ответственных тонкостенных элементов, например напорных железобетонных труб, рекомендуется применять классифицированные пески (разделенные на 2—4 фракции) и мелкий щебень, разделенный на еще более мелкие фракции, чем указано выше (например, 3—7, 7—15, 15—30 мм), также дозируемые при изготовлении смеси строго по весу и по рекомендованному составу.

Для повышения долговечности бетона конструкций и сооружений, работающих в агрессивных средах, в том числе и подземных сооружений, следует ограничивать значение водоцементного отношения, принимая его для монолитного бетона не выше 0,4—0,5. Одновременно необходимо выдерживать бетон монолитных элементов во влажных условиях в течение не менее 10—15 дней, а для специальных сооружений и более, до 28 и даже 60 дней. Для сборных железобетонных элементов, предназначаемых для работы в агрессивных средах и изготовляемых в заводских условиях, водоцементное отношение следует принимать в пределах 0,3—0,4 для долговечности бетонов.

Пуццолановые портландцемента и шлакопортландцементы обладают большей водопотребностью для получения бетонной смеси одинаковой подвижности, поэтому необходимо повышать общее количество воды на 6—20% по сравнению с бетонами на чистоклинкерных цементах.

Разрушаем армированный бетон

Вышеописанные методы разрушения бетона в этом случае не так эффективны. Вам придется бороться с материалом, который гораздо прочнее. Использование перфоратора для проделывания отверстий просто бессмысленно, поэтому лучше сразу приготовить специальные приспособления – мощные сверла с алмазными насадками.

Лишь такой инструмент сможет выполнить подобную работу. При этом вы сможете просверлить отверстия практически под любым углом.

Канатная резка ЖБИ

Любые описанные выше способы демонтажа бетонных конструкций не в состоянии курировать с алмазной резкой. Сверлу высокая прочность материала не является помехой, поэтому оно разрежет любую толщину.Цена способа высокая, зато позволяет быстро справиться с поставленной задачей.

Совет: для разрезания бетонный блок больших габаритов можно применять машину с алмазным канатом.

Вести работы на ней может только профессионал, так как у нее довольно сложное управление. Принцип демонтажа состоит в использовании гидравлического давления, после того, как блок обхватывают канатом. Скорость разрезания напрямую зависит от прочности бетона. Например, в особо сложных случаях за час можно прорезать около 2 м конструкции.

Оборудование для демонтажа ЖБИ

При этом работа с обычным бетоном не вызывает сложностей. Она ведется в 5 раз быстрее. Машину обычно применяют для изделий толщиной более 1 м.

Во время работы необходимо соблюдать следующие требования:

- требуется постоянное охлаждение механизма машины, так как от постоянной работы он быстро нагревается;

- рядом с рабочим место должен быть источник с холодной проточной водой. Кроме того, вода служит и своеобразной защитой алмазного покрытия, предотвращая его разрушение и смывая лишнюю пыль, которая образуется в процессе работы;

- нужно иметь постоянное подключение к трехфазному напряжению, в противном случае аппаратура работать не будет.

Описанные выше способы разрушения эффективны и применяются достаточно широко, хотя есть и множество других, к примеру, гидроклин для разрушения бетона. С их помощью вы сможете за короткое время избавиться от ненужных ЖБИ и начать новое строительство.Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.