Технические характеристики

Одним из недостатков таких станков считают габариты. Как правило, это удлиненная платформа, в которой размещается заготовка. Размерные характеристики в среднем составляют около 2 м в длину, 0,5 м в ширину и 1,5 м в высоту. Впрочем, конфигурации могут быть разными – соответственно, различаются и размеры. Масса составляет порядка 500 кг, поэтому перед установкой будет не лишним предусмотреть надежную фундаментную основу. С точки зрения производительности, важна и скорость протягивания, то есть обработки. К примеру, протяжной станок от предприятия «Гибкие соединения» в модификации СГП.12.35 обеспечивает рабочий темп в 220 мм/мин. Иными словами, за одну минуту оборудование может выполнить рез внутренней поверхности длиной более 20 см. Здесь же стоит учитывать и максимальную зону обработки, поскольку в большинстве случаев выполнение тех же линий реза в два подхода неприемлемо технологически. Средняя длина разового обслуживания варьируется от 4 до 5 м.

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

|

Наибольшее перемещение стола, мм |

горизонтальное |

вертикальное |

|

От руки, не менее………………………. |

500 |

310 |

|

Механическое…………………………… |

500 |

— |

|

Быстрое перемещение, м/мин…………. |

2,23 |

— |

|

Цена одного деления лимба, мм………. |

0,1 |

— |

|

Перемещение за 1 оборот лимба, мм…. |

12 |

6 |

Размеры рабочих площадей стола, мм:

|

длина |

ширина |

число пазов |

|

|

Верхней……………………………….. |

500 |

360 |

3 |

|

Правой………………………………… |

380 |

375 |

3 |

|

Левой………………………………….. |

380 |

375 |

3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

Технические характеристики

Одним из недостатков таких станков считают габариты. Как правило, это удлиненная платформа, в которой размещается заготовка. Размерные характеристики в среднем составляют около 2 м в длину, 0,5 м в ширину и 1,5 м в высоту. Впрочем, конфигурации могут быть разными – соответственно, различаются и размеры. Масса составляет порядка 500 кг, поэтому перед установкой будет не лишним предусмотреть надежную фундаментную основу. С точки зрения производительности, важна и скорость протягивания, то есть обработки. К примеру, протяжной станок от предприятия «Гибкие соединения» в модификации СГП.12.35 обеспечивает рабочий темп в 220 мм/мин. Иными словами, за одну минуту оборудование может выполнить рез внутренней поверхности длиной более 20 см. Здесь же стоит учитывать и максимальную зону обработки, поскольку в большинстве случаев выполнение тех же линий реза в два подхода неприемлемо технологически. Средняя длина разового обслуживания варьируется от 4 до 5 м.

Точность

Точность — емкое понятие, которое включает соответствие полученной формы и размеров детали требованиям чертежа. Более того, оно включает правильность расположения изделий по отношению друг к другу.

Неотъемлемой характеристикой точности механообработки является погрешность (отступление обработанного металлоизделия от чертежных размеров). Имеющие место погрешности должны оставаться в пределах тех или иных допусков. Понятие точности детали включает не только размеры продукта, но и качество образованной поверхности. Шероховатость определяется выбранным методом об работки и режимов резания.

Станок представляет собой единый механизм, в котором все взаимосвязано, так что от точности его комплектующих зависит точность обрабатываемых изделий. Проектировщики, задействованные в процессе работы над очередным агрегатом, ориентируются и на другие аспекты.

Прояснить данный вопрос можно на примере координатно-расточного станка. Со временем его узлы, подвергающиеся воздействию сил (образуются в процессе резания), начинают деформироваться, из-за чего изменяется их первоначальное положение. Это негативно отображается на траектории перемещения режущего инструмента по отношению к болванке. Из этого следует, что точность обработки будет существенно снижена.

Точность станка координатно-расточного типа напрямую связана с жесткостью его узлов. Кроме того, данный показатель зависит от точности измерительных приборов, используемых в процессе обработки для оценки передвижений стола с закрепленной на ней заготовкой относительно инструмента.

Погрешности в точности деталей и целых механизмов нередко допускаются при наличии тепловой деформации, нарушения сцепляемости зубьев шестерен, которое играет значимую роль в точности кинематики станка. Это актуально по отношению к винторезным, зуборезным, резьбошлифовальным агрегатам. Что касается точности кинематической цепи, то она зависит от качества производства и сборки червяка и червячного колеса.

Разновидности

Различают горизонтальные, вертикальные и непрерывные протяжные модификации. Первый, уже отмеченный вариант отличается конструкционной простотой, поэтому подходит для выполнения типовых операций по формированию прямых линейных резов с разным припуском по профилю. Сложнее в своем устройстве протяжной станок вертикальный. Это, в сущности, та же горизонтальная основа, но только установленная в вертикальном положении, что дает несколько преимуществ. Во-первых, исключается риск провисания длинных протяжек, а во-вторых, появляется возможность увеличения производительности за счет расширения производственной линии. Что касается станков с непрерывным протяжением, то они используются в основном для обработки сквозных наружных поверхностей. Их отличает более высокая производительность и возможность обслуживания заготовок в рамках крупносерийного изготовления.

Производители и модели

Широкий модельный ряд предлагает предприятие «Гигант». В его ассортименте представлены модификации протяжных станков 7А523, 7А612, 7555 и др. Модели отличаются по скорости выполнения обработки, тяговому усилию, мощности, габаритам и другим характеристикам. Среди иностранных изготовителей доверие завоевала фирма HOFFMANN Raumtechnik, которая занимается не только разработкой классических моделей с вертикальным и горизонтальным расположением линии обработки. В ее семействе можно найти специализированные протяжные станки. Модели серии RAWX-M, к примеру, предназначены специально для выполнения финишной обработки канавок и зубчатых соединений. Модификация RASA-M отличается наличием четырех дорожек, рассчитанных на обработку шарообразных канавок различных муфт. Для специализированных нужд можно присмотреть и подходящую модель в семействе ярославского производителя Forst Technologie, который славится тщательным подходом к изготовлению протяжных режущих элементов особой конструкции.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

Техника обработки деталей

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.

Обзор станка модели 7Б55

Технические характеристики протяжных станков для работы по металлу включают в себя следующие важные показатели — силу рабочей тяги и максимальную величину движения протяжки. Отечественными производителями выпускаются различные модели протяжных станков для металлообработки, способных удовлетворить все необходимые потребности заказчика. К одному из таких станков относится модель 7Б55.

Внешний вид протяжного станка 7Б55

Техническое устройство данного станка имеет следующее описание:

- основной частью технологической оснастки является сварная, полая внутри станина, в середине которой располагается мощный гидравлический привод;

- сам привод состоит из силового цилиндра и штока, горизонтально перемещающегося по специальным направляющим салазкам;

- на штоке установлен патрон, в котором происходит фиксация протяжки;

- схема станка имеет и специальный вспомогательный патрон, предназначенный для крепления конца режущего инструмента.

Во время рабочего процесса происходит перемещение вспомогательного патрона по горизонтально расположенным салазкам совместно с протяжкой до самого упора. В конечной точке движения происходит разрыв их связи при помощи специального пружинного кулачка. После выполнения отрезным станком всей операции резки протяжка возвращается в свое первоначальное положение и вновь присоединяется к вспомогательному патрону. Как и большинство станков такого класса, 7Б55 поддерживает лишь полуавтоматический режим обработки деталей. Однако, технические характеристики протяжных станков позволяют осуществлять усовершенствование путем установки ЧПУ, которое доводит весь рабочий процесс до полного автоматизма.

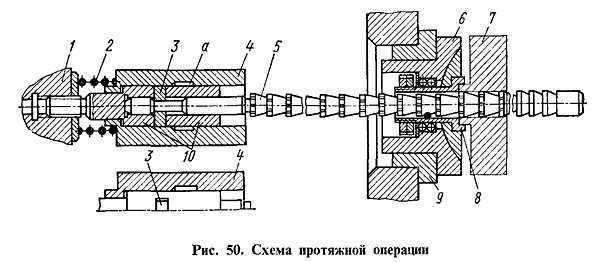

7Б55 Схема протяжной операции

Схема протяжной операции горизонтального станка 7Б55

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой — производительностью 25 л/мин — подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

7Б55 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б55 производился начиная с 1981 года. Станок снят с производства и был заменен на более совершенную модель . В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б55 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Протяжной станок 7Б55 отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка 7Б55 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Конструктивные особенности протяжного горизонтального станка 7Б55:

По согласованию с заказчиком станок 7Б55 поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

При оснащении автоматизированными приспособлениями для подачи и съема обрабатываемых деталей станок 7Б55 может работать в автоматическом цикле, а также встраиваться в автоматические линии.

Привод станка 7Б55 гидравлический, регулирование скорости рабочего и обратного ходов бесступенчатое.

Отвод и подвод протяжки к рабочему патрону, а также процесс резания механизированы.

Для удобства обслуживания в станке предусмотрены механизм регулировки длины хода рабочих салазок, централизованная принудительная смазка направляющих, сигнализация о затуплении протяжки при помощи электроконтактного манометра, фильтрация масла в гидросистеме.

Пусковая и предохранительная электроаппаратура размещена в отдельном электрошкафу, что облегчает ее обслуживание и увеличивает срок службы.

Применение бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электроаппаратуры управления и электромагнитов постоянного тока обеспечивает высокую надежность работы электрооборудования.

Повышенная жесткость и виброустойчивость конструкции станка позволяет работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом высокий класс чистоты обработанной поверхности и стойкость протяжки.

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

По особому заказу за отдельную плату станок комплектуется поддерживающей призмой, позволяющей компенсировать массу обрабатываемой детали и упростить процесс ее установки относительно оси протягивания и грузоподъемником для установки и снятия тяжелых обрабатываемых деталей и протяжек.

По желанию заказчика станок может быть изготовлен в одном из двух исполнений: с приставной станиной или без нее (модель 7Б55У), а также поставляться как в универсальном исполнении, так и со специальным приспособлением и инструментом для обработки одной или нескольких определенных деталей.

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм (V5 — V8).

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Основные технические характеристики горизонтального протяжного станка 7Б55

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие – 98 кН (10 000 кгс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 100 мм

- Скорость рабочего хода – 1,5÷11,5 м/мин

- Мощность электродвигателя привода главного движения – 17 кВт

- Масса станка – 6,9 т