Основные узлы

Все агрегаты типа 11ф1 имеют стандартное устройство – основные рабочие узлы схожие, но могут иметь различное исполнение.

Электрическая часть представлена такими составляющими:

- основной электромотор;

- электродвигатель для быстрого смещения узла суппортов;

- двигатель для деятельности охлаждающей системы;

- шкаф для всех электроприводов;

- коробка передач.

Состовляющие электрики токарного станка

Работать машина может от сети с напряжением до 380 В при частоте в 50 Гц.

Работа основного двигателя происходит от переменного тока. Для выбора регулировок коробки передач предусмотрен отдельный пункт управления.

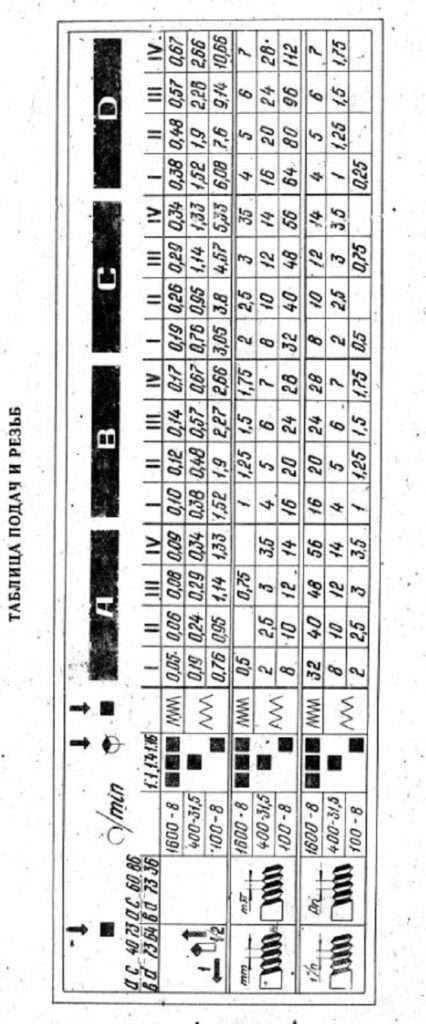

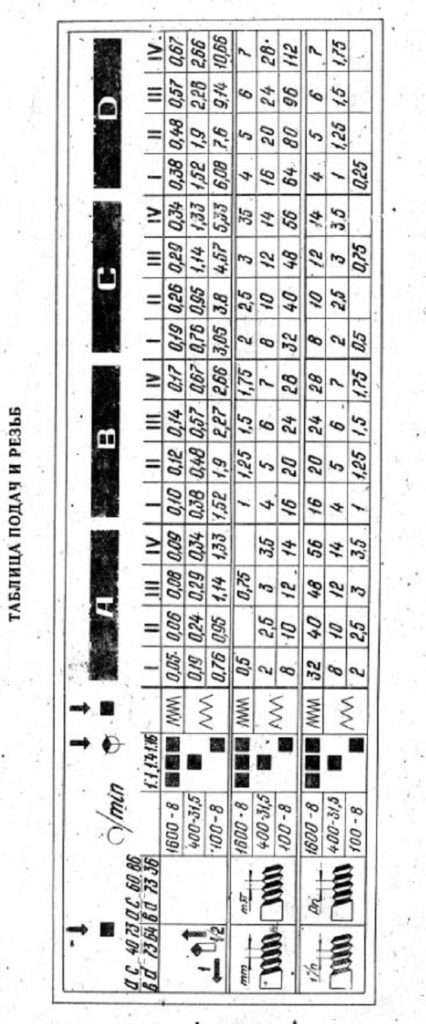

Для выбора основных характеристик работы в агрегате имеется коробка подач. Она фиксирует показатели деятельности основных узлов, в том числе и суппорта станка. Это позволяет оператору ориентироваться при нарезании резьбы, опираясь на специальные информационные таблицы.

Конструкторы вынесли все актуальные сведения относительно настроек оборудования для реализации функции нарезания резьбы на кожух станка в виде специализированных таблиц.

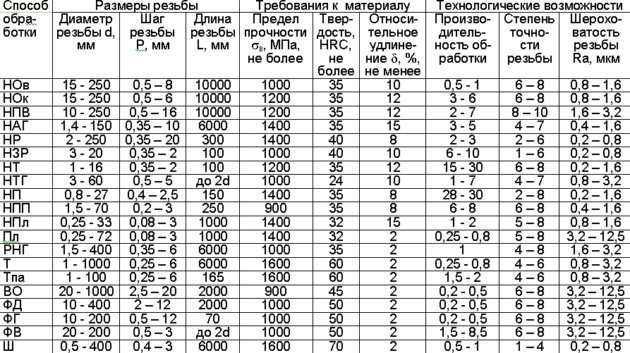

Таблица нарезания резьбы на кожух токарного станка ФТ 11

В станине предусмотрены специальные диагональные ребра жесткости. В ходе ее изготовления проводят качественную шлифовку ее направляющих, что необходимо для беспрепятственного движения каретки в ходе эксплуатации оборудования.

К числу прочих важных узлов станка относится:

- фартук для обеспечения продольных и поперечных подач при работе станка в формированном или обычном режиме;

- бабка шпинделя, предназначенная для изменения соотношений между выходными и входными оборотами узла;

- для переключения скоростей вращения шпинделя предусмотрены специальные наборы шестерней;

- бабка задняя.

Общая характеристика систем с ЧПУ

В современном производстве выделяют четыре поколения станков с ЧПУ.

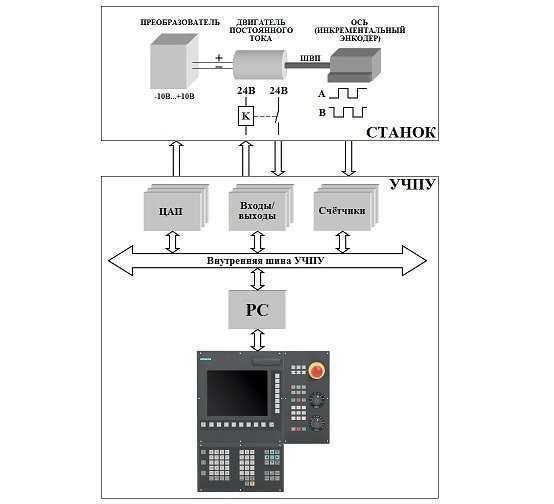

Первое поколение представлено системами ЧПУ, которые внедрялись на производство еще в Советском Союзе, это были целиком и полностью отечественные системы. Чаще всего это было громоздкое оборудование и порой оно занимало целый шкаф. Нет смысла перечислять недостатки первых систем с ЧПУ, однако на некоторых предприятиях их до сих пор используют.

Второе поколение систем с ЧПУ стало постепенно внедрятся на производстве уже в 90-е годы XX века. Главное их отличие было в наличие корзины с полным комплектом плат, которые соединялись с приводами и со станком. В данном случае промышленный компьютер мог находится как в корзине, так и стоять раздельно. Еще одной отличительной особенностью систем с ЧПУ второго поколения является наличие клавиатуры, на которой располагалось большое количество функциональных кнопок.

Данные системы не были лишены недостатков, к которым относятся следующие:

-Большое количество разъемных соединений, что отрицательно сказывалось на эффективности работы всей системы

-Наличие большой габаритной системы, не позволяющей как следует встраиваться в конструкцию станка

-Сложность при техническом обслуживании из-за отсутствия доступа к печатным платам.

-Сложность эксплуатации из-за отсутствия стандартизации при установлении интерфейса функциональных зон, нерациональность расположения рабочих клавиш, индивидуальность исполнения.

-Системы с ЧПУ второго поколения были достаточно универсальны и чтобы их приспособить к конкретному станку приходилось усердно потрудиться.

Рисунок. 1. Станок второго поколения (структурная схема)

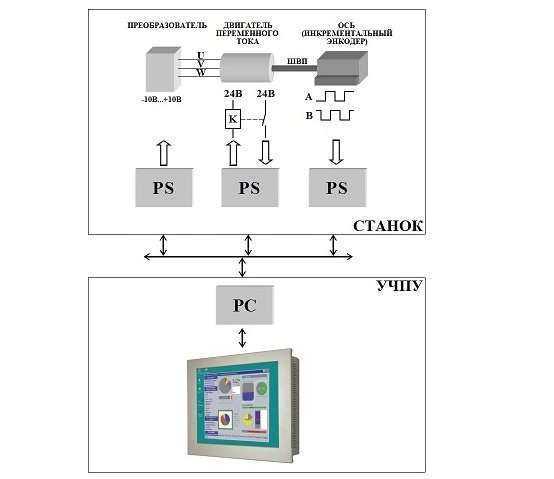

Процесс развития систем с ЧПУ шел по пути совершенствования электронной начинки. Совершенствование работы частотных преобразователей, изобретение сенсорного экрана привели к изобретению третьего поколения систем с ЧПУ (структурная схема представлена на рис. 2).

В отличие от предыдущего поколения новые станки можно было назвать «бескорпусными». Небольшой компьютер находился в пульте оператора, контроллеры исполнения монтировались на непосредственной близости от исполнительного механизма. Система 3-го поколения полностью решали проблемы присущие 2-му поколению систем с ЧПУ.

Рисунок. 2. Станок третьего поколения (структурная схема)

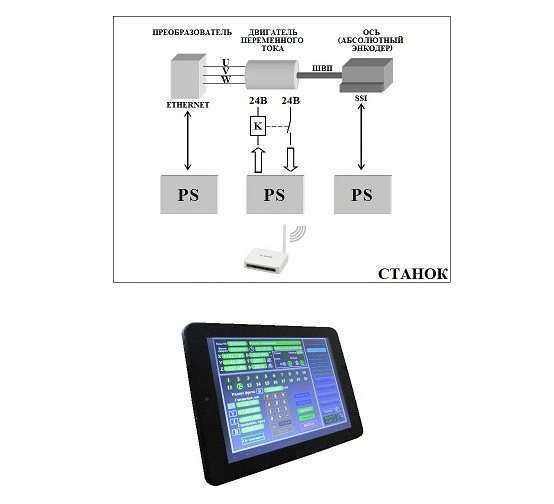

Итогом развития информационных технологий стало создание систем ЧПУ четвертого поколения. Появление данной системы позволило решить большинство проблем связанных с эксплуатацией промышленного оборудования с ЧПУ.

Теперь был обеспечен полноценный процессорный подход, включающий все стадии технологического процесса, включающий стадии от подготовки и наладки до профилактики и ремонта.

На рисунке 3 представлена система с ЧПУ четвертого поколения.

Особо хочется отметить достоинства систем четвертого поколения: теперь оператор ограничен к функциям станка, к которым оператор по своим трудовым обязанностям не имеет никакого отношения.

Для оператора предназначены только три кнопки: желтая — зажим заготовки/разжим детали, зеленая – ПУСК, красная – СТОП.

Такая разработка существенно упрощает требования к квалификации оператора, значительно уменьшает вероятность операционных ошибок и целиком исключает вероятность случайное вмешательство рабочего-оператора.

Рисунок 3. Станок четвертого поколения (структурная схема)

Общие вопросы модернизации станка ФТ-11

Большинство станков ФТ-11, сохранившихся на предприятиях, имеют значительное время наработки, что приводит к возникновению непредвиденных поломок и сбоев в процессе эксплуатации. В связи с этим у руководства предприятия возникает вопрос, заменять ли вышедшие из строя детали и узлы аналогичными, либо провести модернизацию «проблемных» узлов. Такая же дилемма (производить модернизацию или нет) возникает у тех, кто приобрёл разукомплектованный списанный станок в нерабочем состоянии. От степени износа и комплектности станка (наличия тех или иных узлов) зависит последовательность действий по его восстановлению.

Для каких работ применяется

Применяется на чистовых и получистовых режимах. Не стоит использовать на черновых и обдирочных работах. На станке выполняются все стандартные токарные операции, а также возможно проведение нестандартных работ в зависимости от длины кинематической цепи.

Нарезание резьбы

На станке есть возможность нарезать резьбу. В зависимости от установленных параметров есть возможность нарезать метрическую, дюймовую, модульную и питчевую резьбу, а также несколько видов нестандартных резьбы.

Метрическая

Нарезание метрической резьбы осуществляется так, чтобы угол треугольного профиля был равен 60°. Метрической данный вид резьбы называют из-за того, что все геометрическими параметры ее измеряются в миллиметрах.

Питчевая

Питчевая резьба имеет другие размеры и параметры шага. Необходимо число размера умножить на число пи, известное еще со школы.

Нестандартная

Если включить ходовой винт без коробки подач, укоротив тем самым кинематическую цепь, то появится возможность нарезать нестандартные резьбы по имеющимся параметрам.

Токарные работы на чистовых и получистовых режимах

Помимо нарезания резьбы, токарный станок ФТ-11 работает еще и по проведению других операций:

- выполнение сверления и зенкерования;

- обточка конусов;

- развертывание отверстий;

- обработка и подрезка торцов.

В каждой операции есть свои незначительные нюансы, которые помогают опытному оператору выполнить работу с максимальной скоростью и высокими параметрами точности.

Обточка конусов на данном станке, благодаря его некоторым конструктивным особенностям, возможна без применения конусной линейки. Это можно сделать при помощи перемещения верхнего суппорта.

Строение станка

Устройство имеет классический набор рабочих узлов, многие из которых были сконструированы по инновационному на то время типу.

Электрооборудование. Станок подключается до трехфазной электрической сети с напряжение 380 В и частотой 50 Гц. На устройстве установлено следующее электрооборудование:

- Главный электромотор.

- Электродвигатель охлаждающего насоса.

- Электромотор для форсированного передвижения суппортного узла.

- Коробка скоростей с муфтами электромагнитного типа, которые контролируют диапазон оборотов муфты.

- Шкаф, в котором находятся электрические приводы для управления станком.

Основной двигатель станка – нерегулируемый трехфазный мотор, работающий на переменном токе. Функционирование автоматизированной коробки скоростей регулируется посредством пульта управления.

Коробка подач. При помощи данного узла, оператор настраивает параметры производимой резьбы. На коробку подач приходят показатели работы суппорта и других рабочих узлов станка. Оператор может быстро сориентироваться в величинах всех подач или шагах нарезания резьбы при помощи информационных таблиц, которые размещены на фронтальной стенке шпиндельной бабки.

На кожухе станка находится таблица с информацией о настройках для нарезания резьбы повышенного качества. Для создания такого типа резьбы не применяют коробку подач, а делают это напрямую – путем сокращения длины кинематической цепи.

Фартук. Благодаря данному узлу каретка и суппорт одерживают подачи в обычном и форсированном режимах. Разные наборы муфт фартука отвечают за продольные и поперечные подачи. Конструкция устройства предвидит наличие блокирующего элемента, которые не позволяет включиться продольной подачи в то время, когда выключенная продольная в фартуке. Единовременная активация маточной гайки и продольной подачи невозможна .

При помощи специальных винтов оператор может контролировать положение маточной гайки, а при повышении уровня допустимых нагрузок, срабатывает специальная блокирующая муфта. Примечательно, что уровень предельной нагрузки устанавливает сам оператор.

Бабка задняя. Узел крепится при помощи специального зажима через рукоятки управления, а силу прижима можно регулировать. Особое пневмооборудование, которое установлено на узле, предотвращает ускоренный износ направляющих.

Принцип работы данного устройства базируется на использовании подачи сжатого воздуха к сподку бабки. Оператор перед каждым началом работы приводить в готовность данную систему при помощи спуска влаги из специального фильтра. Раз в несколько месяцев этот фильтр следует снимать и тщательно обрабатывать.

Станина. Узел обладает повышенной жесткостью благодаря наличию специальных диагональных ребер. Тщательная производственная шлифовка направляющих станины обеспечивает беспроблемное передвижение каретки станка на передней и задней стороне узла.

Данные элементы строения станины защищены при помощи щитков телескопического типа. Задняя бабка передвигается по средним направляющим. Отходы производственного процесса собираются в специальном корыте между тумбами, на которых крепится станина.

Бабка шпинделя – устройство, позволяющее менять соотношение входного и выходного количества оборотов узла. Шпиндель вращается благодаря автоматизированной коробке скоростей путем специальной передачи. Узел установлен на двух типах подшипников: роликовых и радиально-упорных. Переключение диапазонов скоростей шпинделя осуществляется при помощи наборов шестерней.

Видео: токарный станок ФТ11.

Суть и отличие унифицированных форм Т-11а и Т-11

У каждого из работодателей возникают ситуации, когда нужно поощрить за достижения в трудовой деятельности кого-нибудь из сотрудников. Для этого необходимо составить и утвердить приказ (распоряжение) о поощрении работника, используя для этого принятую у работодателя форму организационно-распорядительного документа. В т. ч. возможно его составление по переставшей быть обязательной к применению с 2013 года, но продолжающей использоваться многими работодателями унифицированной форме Т-11. При этом следует знать, как правильно оформить данный документ и в чем отличие между бланками Т—11 и Т—11а. Бланк унифицированной формы Т-11 скачать можно на нашем сайте.Какие виды поощрений бывают и как правильно их оформить, разъяснили эксперты КонсультантПлюс:

Приказы по унифицированным формам Т-11 и Т-11а различает то обстоятельство, что в форме Т-11 будет дано распоряжение на поощрение только 1 сотрудника, а форму Т-11а применяют для поощрения нескольких работников.

Бланк унифицированной формы Т-11а скачать можно также на нашем сайте.

Технические характеристики

Величина агрегата – 2,86х 1,37х 1,44 м, вес – 3 тыс. 445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

Характеристики агрегата:

- предельная протяженность заготовки – 1м/ 1,5м / 2м.,

- коробка скоростей: 22-х и 9 ступенчатое (прямое,обратное соответственно) вращение шпинделя,

- ограничение верхнего хода суппорта – 14 см,

- коробка подач – 24-х ступенчатая продольная,

- центральный электромотор – 11 киловатт,

- максимально перемещение пиноли) – 0,2м,

- предельный диаметр обработки над суппортом/ станиной – 0,25 м/0,5 м,

- отверстие шпинделя (сквозное) – 6,6 сантиметров,

- вращение шпинделя (прямое) – 10-2 тыс. об/мин, обратное – 50-2 тыс.

Агрегат имеет 3 отдельных электрических двигателя. Кроме основного, два других обеспечивают функционирование охлаждающей системы.

Модернизация станка ФТ-11 в СПб

Станок ФТ-11, сконструированный на базе универсального токарно-винторезного станка 16Б25ПСп, отличается повышенной точностью и предназначен для выполнения чистовых и получистовых токарных работ.

Особенностями данного станка являются:

- возможность обработки заготовок на высокоскоростных режимах;

- возможность производить нарезание различных типов стандартных и нестандартных резьб;

- наличие режима ускоренного обратного хода шпинделя;

- возможность обтачивать конические заготовки без применения конусной линейки;

- наличие автоматической коробки скоростей, обеспечивающей постоянную мощность при изменении скорости вращения шпинделя на холостом ходу и под нагрузкой;

- возможность переключения скорости вращения, реверсирования и торможения шпинделя без отключения главного привода (уменьшает непроизводственные потери времени).

Модернизация схемы управления автоматической коробкой скоростей станка ФТ-11

Как было отмечено выше, одним из преимуществ конструкции станка ФТ-11 является наличие автоматической коробки скоростей, обеспечивающей комфортную работу оператора. Переключение скоростей осуществляется с помощью семи электромагнитных муфт. При этом электроника, управляющая всеми коммутациями, собрана на отдельных компонентах, имеющих невысокую надёжность, которые со временем выходят из строя и начинают сбоить.

Следует отметить, что алгоритм управления электромагнитными муфтами достаточно сложен, поэтому при использовании «простых» схем управления невозможно воспроизвести заводской алгоритм переключения муфт в автоматической коробке скоростей. Несоблюдение правил коммутации может привести к встречному включению отдельных муфт и поломке коробки скоростей.

В связи с этим одним из направлений модернизации станка ФТ-11 является замена старой релейной автоматики на современную и надёжную систему управления на базе программируемого микроконтроллера, которая позволит задать необходимый алгоритм работы системы управления

Важно, чтобы новая схема управления повторяла временные задержки, которые присутствовали в заводском алгоритме переключений

Модернизация станка ФТ-11 на основе частотного преобразователя

При значительном износе автоматической коробки скоростей (либо её отсутствии на разукомплектованном станке) оптимальным вариантом восстановления работоспособности станка ФТ-11может стать использование программируемого частотного преобразователя для управления скоростью вращения шпинделя.

Важной инженерной задачей, которую приходится решать специалистам, занимающимся установкой частотного преобразователя, является правильный подбор передаточного числа между оборотами двигателя и оборотами шпинделя. Нужно также отметить, что для торможения электродвигателя обязательна установка дополнительного «тормозного» резистора

При этом необходимо подобрать переменный резистор, имеющий достаточный запас по сопротивлению и по мощности рассеивания тепла.

Специалисты компании «ИМПУЛЬС» проведут все необходимые инженерные расчёты, подбор компонентов схемы управления и произведут программирование частотного преобразователя с учётом марки установленного электродвигателя и планируемых режимов эксплуатации станка.

Модернизация станка ФТ-11: сравнение основных подходов

При использовании автоматической коробки скоростей с модернизированной схемой управления на базе микроконтроллера станок сохраняет все свои изначальные технические характеристики. При этом коробка скоростей позволяет сохранить крутящий момент на всех скоростях вращения шпинделя и всех режимах резания.

В то же время использование частотного преобразователя в режимах высокой нагрузки и малых оборотов двигателя повышает эффект «проскальзывания» ротора, что приводит к повышенному нагреву двигателя и уменьшению КПД его работы.

В связи с этим в паре с частотным преобразователем желательно использовать двигатели, имеющие специальную конструкцию, и разработанные именно под частотное управление.

В свою очередь использование частотного привода существенно упрощает кинематическую схему станка и систему смазки его узлов (уменьшает объём маслобака, мощность насоса и количество необходимого масла).

Инженеры компании «ИМПУЛЬС» проанализируют все возможные способы модернизации станка ФТ-11 и предложат оптимальный вариант обновления и усовершенствования вашего оборудования. Компания гарантирует, что все работы будут выполнены качественно и в срок.

Технические характеристики

Станок ФТ 11 соответствует классу точности «П» исходя из ГОСТ 8—71. Предельный диаметр детали над станиной составляет 500 миллиметров, а над суппортом – 260 миллиметров.

Диапазон скоростей вращения шпинделя колеблется в пределах 10-2000 оборотов в минуту. При этом конструкцией станка предусмотрена 21 скорость прямого вращения и 9 скоростей реверсивного вращения. Техника также укомплектована системой торможения.

Агрегат оснащен несколькими электрическими двигателями. Мотор главного привода отличается значительной мощностью, равной 11 кВт. Кроме того, предусмотрен 550-ваттный двигатель быстрых перемещений и двигатель охлаждающего насоса (120 Вт).

Решая приобрести эту модель токарного оборудования, следует учитывать его огромные габариты, которые составляют 2856х1370х1435 миллиметров, и исполинский вес, достигающий почти 3.5 тонн.

Итоги

Токарный станок ФТ 11 – это универсальный рабочий агрегат, который идеально подходит и для больших серийных цехов, и для узкоспециализированных мастерских. Он нетребователен и очень недорог в обслуживании. Среди явных его плюсов нужно выделить серьезный потенциал в плане мощности и отменную выносливость. Собственно, последнее свойственно многим детищам советского станкостроения.

Из минусов нужно отметить немобильность, спровоцированную огромными габаритами и массой. Также явный недостаток этого станка состоит в значительном моральном устаревании. Не будем также скрывать, что по параметрам точности обработки деталей и эргономичности конструкции в целом данная модель проигрывает современным аналогам.

Тем не менее, если вам нужен недорогой «помощник» для выполнения широкого спектра токарных задач – можно всерьез задуматься о приобретении ФТ 11. Этот агрегат еще в состоянии отработать не одну тысячу рабочих смен, особенно если вам удастся найти машину в хорошем состоянии.

Автоматическое управление

Чтобы являться действительно автоматическим, станок должен быть способен производить детали без помощи оператора при загрузке заготовок, запуске машины и выгрузке деталей. В этом смысле некоторые прутковые токарные станки являются автоматическими. Однако на практике некоторые станки, обозначенные как автоматические, на самом деле являются полуавтоматическими, поскольку они требуют, чтобы оператор загрузил заготовку в станок, нажал кнопку запуска и выгрузил деталь после завершения операции.

Оснастка для автоматических станков является более сложной, чем для ручных станков, и обычно требует квалифицированного рабочего для выполнения настройки. Однако после установки менее квалифицированный оператор может одновременно управлять одной или несколькими машинами. Токарные станки Tracer и станки с числовым программным управлением являются примерами машин, использующих различные степени автоматического и полуавтоматического управления.

Технические характеристики

Величина агрегата – 2,86х 1,37х 1,44 м; вес – 3 тыс. 445 килограммов. Для нормальной работы необходимо обеспечить в помещении оптимальную влажность, температуру.

Характеристики агрегата:

- предельная протяженность заготовки – 1м/ 1,5м / 2м.;

- коробка скоростей: 22-х и 9 ступенчатое (прямое,обратное соответственно) вращение шпинделя;

- ограничение верхнего хода суппорта – 14 см;

- коробка подач – 24-х ступенчатая продольная;

- центральный электромотор – 11 киловатт;

- максимально перемещение пиноли) – 0,2м;

- предельный диаметр обработки над суппортом/ станиной – 0,25 м/0,5 м;

- отверстие шпинделя (сквозное) – 6,6 сантиметров;

- вращение шпинделя (прямое) – 10-2 тыс. об/мин; обратное – 50-2 тыс.

Агрегат имеет 3 отдельных электрических двигателя. Кроме основного, два других обеспечивают функционирование охлаждающей системы.

Особенности и преимущества

Модель ФТ 11 представляет собой универсальный токарно-винторезный станок, который, несмотря на свое значительное моральное устаревание, может похвастаться достойной точностью и наличием автоматической коробки передач. Агрегат ориентирован на выполнение широкого спектра рабочих задач и хорошо демонстрирует себя как в чистовой, так и в получистовой обработке различных заготовок. При этом практика показывает, что использование агрегата для черновых и обдирочных работ крайне нежелательно, что также описано в инструкции по эксплуатации.

Токарный станок ФТ 11 отлично подходит для эксплуатации в скоростных режимах. С его помощью можно нарезать питчевые, дюймовые и модульные резьбы. Кроме того, если мастер настроит рабочую гитару соответствующим образом – появляется возможность производить нарезку нестандартных резьб, что является плюсом в графу многофункциональности. Также с помощью ФТ 11 можно производить обточку конусообразных заготовок, не используя при этом специальную линейку. Для этого достаточно лишь перемещения верхнего суппорта.

Данной модели оборудования свойственна особая конструкция станина, которая исключает вероятность попадания отходов в пазы направляющих. За счет этого продлевается срок эксплуатации станка. Кроме того, появляется возможность работать с изделиями, изготовленными из особых материалов, прошедших специальную обработку.

Работа за станком ФТ 11 будет максимально производительной за счет автоматизации управления передачами. Мастер не теряет лишнего времени на изменение режима обработки детали, меняя его, в буквальном смысле слова, прямо на ходу. За счет внедрения автоматической коробки передач удается производить ступенчатое регулирование интенсивности вращения шпинделя, а также реверс и остановку шпинделя без отключения агрегата от сети. Кроме того, автоматическая коробка делает возможной работу шпинделя в толчковом режиме.

Отметим также, что токарный станок ФТ 11 укомплектован особыми магнитными пускателями, которые защищают его от самопроизвольного запуска. Такое может произойти в случае непредвиденного выключения подачи электричества и последующего включения.

Для каких работ применяется

Применяется на чистовых и получистовых режимах. Не стоит использовать на черновых и обдирочных работах. На станке выполняются все стандартные токарные операции, а также возможно проведение нестандартных работ в зависимости от длины кинематической цепи.

Нарезание резьбы

На станке есть возможность нарезать резьбу. В зависимости от установленных параметров есть возможность нарезать метрическую, дюймовую, модульную и питчевую резьбу, а также несколько видов нестандартных резьбы.

Метрическая

Нарезание метрической резьбы осуществляется так, чтобы угол треугольного профиля был равен 60°. Метрической данный вид резьбы называют из-за того, что все геометрическими параметры ее измеряются в миллиметрах.

Питчевая

Питчевая резьба имеет другие размеры и параметры шага. Необходимо число размера умножить на число пи, известное еще со школы.

Нестандартная

Если включить ходовой винт без коробки подач, укоротив тем самым кинематическую цепь, то появится возможность нарезать нестандартные резьбы по имеющимся параметрам.

Токарные работы на чистовых и получистовых режимах

Помимо нарезания резьбы, токарный станок ФТ-11 работает еще и по проведению других операций:

- выполнение сверления и зенкерования;

- обточка конусов;

- развертывание отверстий;

- обработка и подрезка торцов.

В каждой операции есть свои незначительные нюансы, которые помогают опытному оператору выполнить работу с максимальной скоростью и высокими параметрами точности.

Обточка конусов на данном станке, благодаря его некоторым конструктивным особенностям, возможна без применения конусной линейки. Это можно сделать при помощи перемещения верхнего суппорта.

Страницы истории

Несколько фактов истории. В 60-х годах три завода Министерства авиационной промышленности СССР (МАП) в течение трех лет не смогли освоить производство необходимой в то время для нужд обороны ракеты «3М9» зенитно-ракетного комплекса «Куб» (рис. 1). ДМЗ же за полтора года вышел на серийный выпуск этих изделий. В 1981 году после безуспешных попыток трех заводов освоить изготовление ракеты «Р-33» класса «воздух-воздух» (рис. 2), которые планировалось применять на самолетах МИГ-31 в составе комплекса ПВО «Заслон», это задание получил ДМЗ. Документация была получена в феврале, а уже в четвертом квартале этого же года было начато серийное производство ракеты.