Плазменно-порошковая наплавка

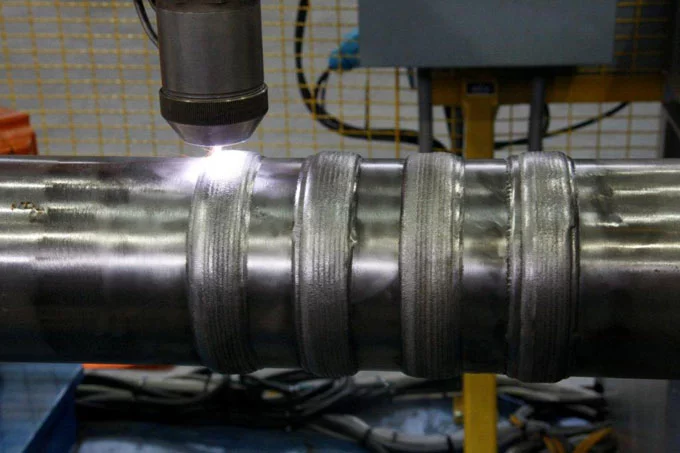

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

Правила сортировки сырья

В большинстве пунктов прием отходов пластика выполняется согласно следующим правилам:

Вам также будет интересно:

- Прием стекла и стеклотары в Санкт-Петербурге

- Вывоз мусора в Санкт-Петербурге

- Прием старой техники в Санкт-Петербурге

- Прием старой одежды в Санкт-Петербурге

- Прием металлолома в Санкт-Петербурге

- Прием макулатуры в Санкт-Петербурге

- Отходы должны быть разделены по видам пластика, цветности и чистоте;

- Цена закупки определяется главным образом видом пластика, на окончательную стоимость влияет также степень загрязненности (остатки содержимого, этикетки, краска);

- Не принимаются вторсырье с резким запахом и жирными загрязнениями.

Например, если понадобилось сдать пэт бутылки, необходимо проверить, чтобы на них отсутствовали куски грязи, капли воды и масла. Очищенную тару следует высушить, рассортировать и разложить в отдельные упаковки, по возможности — спрессовать.

Отдельными партиями можно сдать пластиковые крышки от бутылок из-под сока, молока, воды, а также некоторых непищевых продуктов. Крышки должны быть чистыми и сухими.

Полимерную пленку также следует очистить и рассортировать по видам — стрейч, ПНД, ПВХ. В некоторых организациях осуществляют прием отходов пленки, не требуя предварительной сортировки.

Отправляя партию отходов на переработку, важно убедиться в том, что в упаковке отсутствуют фрагменты мусора. Организации в Санкт-Петербурге тщательно следят за состоянием поставляемых материалов и могут прекратить сотрудничество с недобросовестными поставщиками, предлагающими некачественное сырье.. Чтобы сдать полимерное вторсырье по максимально выгодным закупочным ценам, правила приема пэт и других отходов необходимо уточнить в конкретном пункте утилизации

Чтобы сдать полимерное вторсырье по максимально выгодным закупочным ценам, правила приема пэт и других отходов необходимо уточнить в конкретном пункте утилизации.

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Наплавка цилиндров и плоскостей

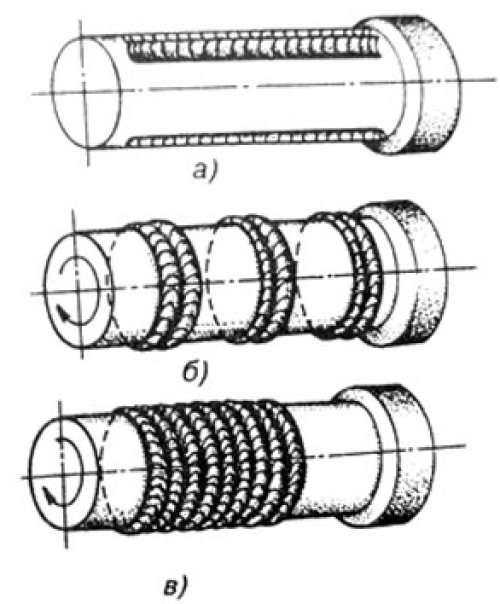

Для восстановления поверхности цилиндров применяются следующие методы наплавления:

1. Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии.

Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака.

Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается.

2. Автоматическая наплавка под флюсом обеспечивает получение износостойкого слоя. Данный метод может проводиться сварочной или порошковой проволокой, ленточным электродом, порошковой лентой. Здесь следует выделить два способа: наплавление производится по образующей или по винтовой линии.

Для восстановления плоских изделий требуется охват больших площадей с минимальным проплавлением основного металла. Небольшое видео с наплавкой лемехом позволит иметь представление об операции.

Для ремонта плоских поверхностей используются следующие способы:

Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков.

Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой.

Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины.

При электрошлаковом наплавлении в качестве электродного материала может применяться порошковая проволока или проволока сплошного сечения.

Особенности оборудования для плазменной дуговой сварки

Плазменная дуга уступает по уровню возможностей лишь электронному и лазерному лучам. В остальном данный способ сварки более эффективен по сравнению с традиционными методами обработки металлов. Основные его преимущества делают использование плазмы более универсальным:

- Давление на металлы увеличивается в несколько раз. Обычно показатели колеблются от 6 до 8 или 10.

- Плазменная дуга получается меньшего диаметра, что позволяет работать более аккуратно и выполнять тонкую работу.

- Дуга из плазмы поддерживается при наличии достаточно малого тока от 0,2 до 30 ампер.

- Дуга имеет форму цилиндра, а не конуса.

В зависимости от того, какие задачи потребуется выполнить, оборудование плазменной сварки делится на 3 типа:

- микроплазменная аппаратура с силой тока от 0,1 до 25 А;

- оборудование со средними токами силой от 50 до 150 А;

- оборудование с большими токами силой от 150 А.

Микроплазменное оборудование позволяет работать с мелкими и тонкими деталями. Устройства средней мощности считаются самыми безопасными и мощными, а также похожими на аргоновую сварку.

Достоинства

- нанесение покрытий значительных толщин;

- отсутствие ограничений по размерам наплавляемых поверхностей;

- получение требуемых размеров восстанавливаемых деталей путем нанесения материала того же состава, что и основной металл;

- использование не только для восстановления размеров изношенных и бракованных деталей, но и ремонта изделий за счет залечивания дефектов (раковин, пор, трещин);

- низкое тепловложение в основной металл при плазменной наплавке;

- многократное проведение процесса восстановления и, следовательно, высокая ремонтоспособность наплавляемых деталей;

- высокая производительность;

- относительная простота и малогабаритность оборудования, легкость автоматизации процесса.

Плазменная наплавка

Плазменными называются производственные технологии, использующие воздействие плазмы (четвертого агрегатного состояния вещества) на различные материалы с целью изготовления, обслуживания, ремонта и/или эксплуатации изделий. При плазменной наплавке нагрев детали и присадочного материала осуществляется электродуговой плазмой, которая генерируется дугой прямого действия сжатой плазмообразующим соплом и плазмообразующим газом или дугой косвенного действия, горящей между электродом и плазмообразующим соплом (между электродом и присадочной проволокой) или двумя дугами одновременно.

Отличительные характеристики процесса

- минимальная доля основного металла в наплавленном;

- высокая стабильность и устойчивость дуги;

- увеличенный зазор между изделием и соплом плазмотрона снижает требования к точности его поддержания, облегчает наблюдение за наплавкой и обеспечивает свободу маневра с присадочным материалом;

- наименьшее снижение сопротивления усталости наплавленного изделия;

- незначительный припуск на последующую механическую обработку;

- получение наплавленного металла практически любого типа из относительно небольшой номенклатуры исходных порошков (путем их смешивания), точно заданная глубина проплавления и толщина покрытия, высокая равномерность по толщине слоя, возможность обеспечения необходимого состава, структуры и свойств уже в первом слое металла наплавки, малые остаточные напряжения и деформации;

- импульсная ПДН позволяет обеспечить точное регулирование геометрии наплавленного валика, получить минимальную ширину валика, осуществлять наплавку на узкие кромки изделий без их перегрева, оплавления углов и расплавления основного металла;

−Заказать оборудование

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

Современный вариант

На различных предприятиях используются производственные установки, укомплектованные металлическими деталями, которые в условиях значительных нагрузок изнашиваются, страдают от коррозии. Для увеличения сроков износостойкости и прочности механизмов их поверхность полностью или частично покрывают слоем расплавленного металла. Полученный таким способом наплыв прочно соединяется с материалом поверхности, образуя единый конгломерат.

Для восстановления работоспособности старой детали наплавляют аналогичный вид металла, что позволяет вернуть изделию форму и целостность. Если необходимо улучшить качество верхнего слоя, его покрывают другим материалом, наделяющим механизм новыми свойствами.

Принцип технологии

Лазерная наплавка (технология лазерного осаждения металлов) относится к наиболее эффективным методам восстановления покрытий, обладающих повышенной износостойкостью. В процессе участвуют лазерные системы современного типа, оснащенные мощными диодами и специализированными соплами. Что происходит:

- На поверхности выбранного участка применением лазера создается подобие плавильной ванны. Емкость наполняется металлическим порошком, поступающим через отверстие сопла.

- Во время обработки лазером происходит кратковременное расплавление материала основы. Все этапы осуществляются при автоматическом регулировании параметров зоны плавления.

Принцип лазерной наплавки тот же, что и при электродуговой и порошковой плазменной присадке, соединяющейся с металлом. Недостаток традиционных видов наплавки в подплавлении основы при значительном термическом воздействии на нее. Обработка порошкового материала локально направленным лучом мощного лазера исключает разогрев оплавляющейся поверхности при высокой скорости наплава.

Преимущества

- Возможность задействовать разные порошки для создания многослойных структур собственных сплавов;

- простоту замены расходных материалов, которая выполняется без остановки рабочего процесса;

- способность к созданию трехмерных структур на неровных поверхностях с измененной геометрией;

- контроль степени проплавления при высокопрочном сцеплении порошковой смеси с верхним слоем основы;

- минимизацию влияния термической обработки на зону локального воздействия с исключением вероятности деформации;

- высокую скорость создания грубых и очень тонких структур, что недоступно другим видам плавки;

- возможность доступа к любым участкам крупногабаритных изделий при быстром нагреве и охлаждении рабочей зоны.

Лазерная наплавка поверхности металла не лишена некоторых недостатков, главный из которых – необходимость использования сложного и затратного оборудования. К недостаткам плавки также нужно отнести низкую производительность при невысоком КПД.

Комбинированный способ

Суть этого метода – одновременная подача в зону плавления порошка и проволоки. На современных предприятиях плазменная наплавка реализуется с помощью комбинированного плазмотрона:

- порошковую смесь, обогащенную газом, транспортируют через канал сопла;

- электродную проволоку доставляет подающий механизм установки.

Использование токоведущей проволоки для наплавки обеспечивает минимум глубины проплавления наращиваемых слоев.

Процесс наплавления имеет строгое ограничение – допускается использование проволок (медь, медные сплавы, аустенитные виды сталей), температура плавления которых ниже, чем у металла основы.

Выбор проволок из низкоуглеродистых и легированных сталей приводит к потере качества формируемых слоев из-за недостатка подогрева металла и увлажнения основной поверхности.

Использование твердосплавных порошков повышает износостойкость слоев, но они приобретают низкую пластичность. Проволочный наплав обладает высокой пластичностью при низкой стойкости к износу, но высокой степени перемешивания с основой. Комбинация порошка с проволокой в процессе наплавки позволяет эффективно использовать сжатую дугу для получения за один проход качественных слоев, лишенных дефектов.

Где применяют эту технологию

Ее используют для наделения рабочей поверхности такими свойствами:

-

- антифрикционность;

- жароустойчивость;

- кислотоупорность;

- устойчивость к коррозии;

- устойчивость к износу.

При помощи плазменной наплавки получаются разные изделия:

- зубцы для ковша экскаватора;

- вкладыши на подпятники для габаритного турбогенератора;;

- поршни;

- подшипники и др.

В конструкциях из металла, произведенных способом наплавления, выходит сварочное соединение разных металлов. Характеристики таких изделий напрямую зависимы от показателя глубины проплавки основы, от перемещения элементов из металла-основы в состав наплавки. При таком соединении образуются новые фазы и составляющие структуры, которых не было в основе и материале-присадке.

Основные преимущества плазменной наплавки-напыления:

- минимальное термическое воздействие на основной металл;

- минимальное перемешивание основного и наплавленного металла;

- высокий коэффициент использования присадочного материала;

- незначительные припуски на механическую обработку;

- минимальные деформации наплавленной детали;

- равномерность высоты наплавленного слоя;

- высокая стабильность процесса.

В табл. 1 представлены отличительные характеристики плазменной наплавки-напыления от ближайших аналогов. Так покрытия, наносимые плазменной наплавкой с использованием дуги прямого действия, обеспечивают чрезмерное оплавление основного металла и его перемешивание с присадочным материалом, а покрытия, наносимые плазменным напылением, не являются беспористыми и ограничены толщиной порядка 1 мм (за пределами которой возможно растрескивание вследствие высоких внутренних напряжений).

Общие положения

Плазмой называется ионизированный газ. Достоверно известно, что плазму можно получить различными методами в результате электрического, температурного или механического воздействия на молекулы газа. Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

В некоторых источниках можно встретить информацию о том, что плазма является четвертым агрегатным состоянием вещества наряду с твердым, жидким и газообразным. Ионизированный газ обладает рядом полезных свойств и применяется во многих отраслях науки техники: плазменная наплавка металлов и сплавов с целью восстановления и упрочнения высоконагруженных изделий, испытывающих циклические нагрузки, ионно-плазменное азотирование в тлеющем разряде для диффузионного насыщения и упрочнения поверхностей деталей, для осуществления процессов химического травления (используется в технологии производства электроники).

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Сущность и область применения

Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. Плазма возникает двумя способами:

- за счет электрического разряда, возникающего между плазмотроном и направляемой поверхностью (прямое действие);

- между электродом и соплом, к которому подводится охлаждение (косвенное действие).

Для наплавки деталей применяются различные присадки:

- сыпучие и гранулированные порошковые материалы;

- наплавочная порошковая проволока, используемая для сварки;

- металлические прутки, лента;

- спецшнуры, в составе которых имеется металлический порошок.

По сути, наплавка – это поверхностная сварка плазмотроном, обработка металла плазменной дугой. На поверхности образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами.

Недостатки

- возможность изменения свойств наплавленного покрытия из-за перехода в него элементов основного металла;

- изменение химического состава основного и наплавленного металла вследствие окисления и выгорания легирующих элементов в околошовной зоне;

- возникновение повышенных деформаций за счет термического воздействия;

- образование больших растягивающих напряжений в поверхностном слое детали, достигающих 500 МПа и снижение характеристик сопротивления усталости;

- возможность структурных изменений в основном металле, в частности, образование крупнозернистой структуры, новых хрупких фаз;

- возможность возникновения трещин в наплавленном металле и зоне термического влияния и, как следствие ограниченный выбор сочетаний основного и наплавленного металлов;

- наличие больших припусков на механическую обработку, приводящих к существенным потерям металла наплавки и повышению трудоемкости механической обработки наплавленного слоя;

- требования преимущественного расположения наплавляемой поверхности в нижнем положении;

- использование в отдельных случаях предварительного нагрева и медленного остывания наплавляемого изделия, что увеличивает трудоёмкость и длительность процесса;

- трудность наплавки мелких изделий сложной формы.

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.