Техника безопасности и меры предосторожности

При работе с токарными станками важно соблюдать безопасность – использовать защитные очки, маску или даже защитный экран. Перед работой следует удостовериться в исправности инструмента, отсутствия посторонних предметов в станке

При запуске необходимо удостовериться, что запуск аппарата не угрожает здоровью посторонних

Перед работой следует удостовериться в исправности инструмента, отсутствия посторонних предметов в станке. При запуске необходимо удостовериться, что запуск аппарата не угрожает здоровью посторонних.

Вот так просто своими руками в домашних условиях, обладая элементарными навыками и первичным инструментом, можно создавать уникальные подарки и сувениры, которые совершенно точно удивят получателя или будут радовать глаза своего создателя.

Источники

- https://PlazmoSvarka.ru/stanki-i-instrumenty/tokarnye-podelki-iz-dereva-svoimi-rukami.html

- https://vseostankah.com/tokarnyj-stanok-po-derevu/chto-mozhno-sdelat-kakie-izdeliya.html

- https://intehstroy-spb.ru/stanki/podelki-na-tokarnom-stanke-chto-mozhno-vytochit-iz-dereva.html

- https://tokar.guru/stanki-i-oborudovanie/dlya-raboty-s-derevom/tokarnye-raboty-po-derevu-osobennosti-tocheniya-na-tokarnom-stanke.html

Установка подручника станка

Подручник устанавливают так, чтобы его верхняя (опорная) поверхность была на 2…3 мм выше линии центров станка и находилась на расстоянии 3…4 мм от поверхности заготовки.

Для проверки этого зазора заготовку при выключенном станке проворачивают вручную на один-два оборота. В процессе обработки зазор будет увеличиваться. Поэтому надо периодически останавливать станок, придвигать подручник ближе к заготовке и опять проворачивать вручную заготовку, проверяя наличие зазора. Каретку подручника крепят к направляющим рукоятками гайки, а подручник в нужном положении фиксируют стопором (см. рис. 21, в).

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

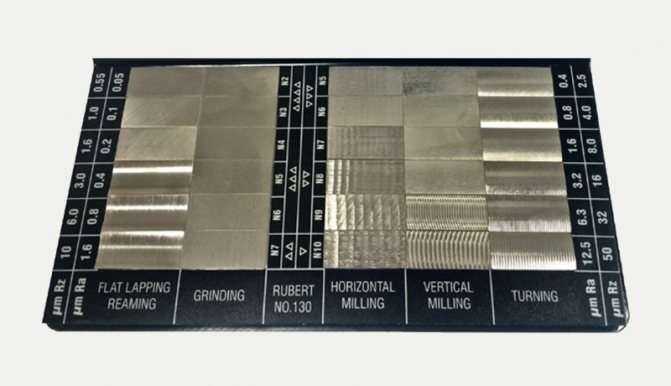

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т. д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0,6-0,8 мкм и выше.

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

1 файл 50.04 KB

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Шлифование деталей

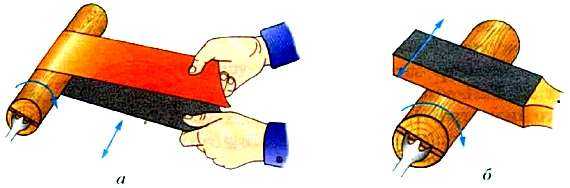

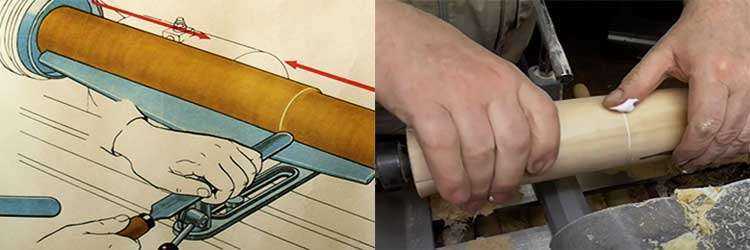

Шлифование готовой детали выполняют шлифовальной шкуркой, которую обёртывают вокруг детали и удерживают руками (рис. 31, а), или шлифовальной колодкой (рис. 31, 6).

Рис. 31. Шлифование детали: а — шкуркой: б — шлифовальной колодкой

Иногда на поверхность отшлифованной детали наносят декоративные кольцевые полоски. Для этого берут брусок из более твёрдой древесины, чем древесина обрабатываемой детали, и прикладывают ребро бруска к вращающейся на станке детали. Поверхность в месте соприкосновения нагревается и немного подгорает. В результате этого на детали остаются круговые полоски коричневого цвета.

Основные параметры

В основном они меняются в зависимости от экономической целесообразности процесса, а именно:

- производительности – как много деталей за короткий срок можно изготовить;

- качества – отсутствие дефектов и достижение высокой точности согласно ГОСТ;

- себестоимость и конечная стоимость изделия;

- износ оборудования;

- срок эксплуатации резцов;

- нормы безопасности на производстве.

В связи с этим высокоскоростное точение конуса или цилиндра на токарном станке на пределе возможностей – не всегда выгодное решение. Опишем основные параметры.

Глубина

Это размер срезанной стружки. Его заранее определяют, чтобы оставить припуск. В технических расчетах определяется по формуле: t = (D-d)/2, где:

D – диаметр заготовки; d – размер итоговой детали.

Осуществляется процедура обычно в 2 подхода, отсюда деление глубины резца на два.

Подача

Это поперечное перемещение резца по направляющим. Не всегда высокая скорость – это хорошо. Обычно производительность напрямую зависит от нее, но, к примеру, при повышении класса точности она должна быть невысокой, только так можно добиться правильной шероховатости. Существует продольное точение – это самый стандартный вид, когда вращается заготовка, а инструмент передвигается по линии. Второй тип, когда сам резец имеет два движения – горизонтальное и вращательное, применяется при сверлении и растачивании отверстий.

Скорость

Фактически это то, сколько метров поверхности будет обработано при перемещении режущей кромки на 1 мм. Параметр прямо зависит от количества оборотов заготовки и от подачи. Определяется по формуле:

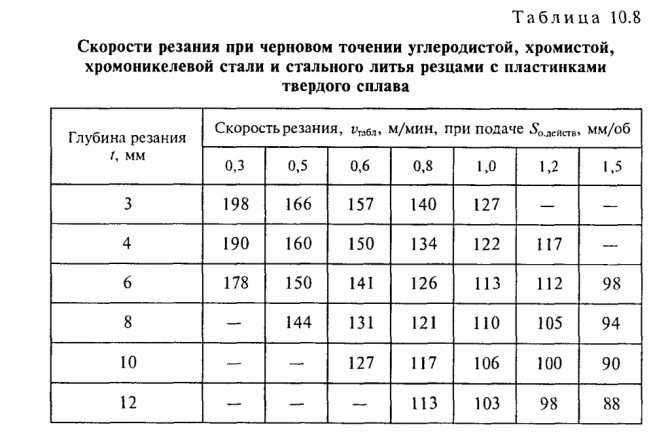

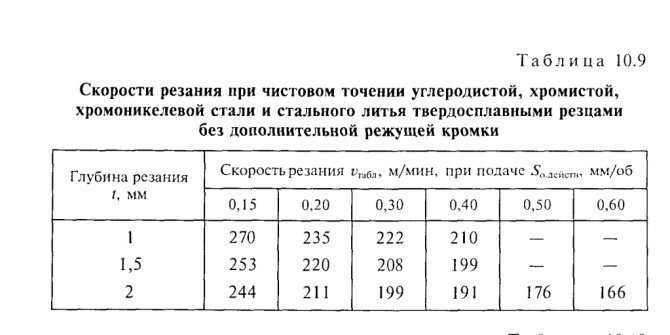

Скорость резания при точении – таблицы для черновой и чистовой металлообработки:

—

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

Как выточить конус на токарном станке

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Точение конуса

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

- Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

- Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

- Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

https://youtube.com/watch?v=HysW_hx6pZ0

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

Читать также: Пильные цепи oregon multicut

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

Эти величины и их расшифровка уже известны по предыдущим операциям.

Выбор материала и его подготовка

Породы дерева

Дерево — податливый материал для изготовления самых разных поделок. Тем не менее, нужно учитывать, что не все породы дерева одинаково легко поддаются токарной обработке. Легче всего на токарном станке обрабатываются заготовки из ореха, граба, бука, липы, березы и груши. Хвойные породы, а также дуб и ясень поддаются точению значительно труднее. Подбирая материал для заготовки, следует выбирать такие болванки, на которых нет трещин, выпадающих сучков, просмолок и прочих дефектов.

Следует учесть, что разные породы дерева имеют свою внутреннюю неповторимую красивую текстуру. Зная, какая у каждого из видов деревьев внутренняя текстура, легче подбирать необходимую болванку для изготовления той или иной поделки. Из ореховой древесины можно выточить красивую пудреницу, круглую шкатулку, а из дерева акации получается великолепная солонка. Текстуру дерева нужно учитывать при выточке того или иного изделия.

Советы и рекомендации опытных мастеров

Алмазный резец – это высокопрофессиональный и дорогой инструмент, используемый крайне ограниченно

Поэтому важно соблюдать следующие рекомендации:

- Никогда нельзя использовать алмаз для обработки неподходящего материала. Это лучший способ его загубить.

- Следует тщательно соблюдать скорость резания и подачи резца.

- При использовании алмазного инструмента может потребоваться и специнструмент для его правки и доводки (например, бронзовые круги с алмазным напылением для переточки и т. д).

- Во многих случаях вместо алмаза можно использовать твердосплавные металлические резцы. После обработки ими поверхность может потребовать полировки – но технологически это иногда проще, чем точная резка алмазным инструментом.

В целом же алмазные резцы могут применяться там, где экономическая эффективность производства позволяет использовать этот высококачественный, но крайне дорогой инструмент.

Особенности точения с ударом

Специфическая особенность точения с ударом – высокая нагрузка на токарный станок и резцы. В связи с особенностями методики работы режущий край инструмента то нагревается, то охлаждается, а также подвергается значительной механической нагрузке в момент соприкосновения с поверхностью заготовки. Из-за феномена выкрашивания резцов точение с ударом сильно снижает срок службы токарного оборудования.

Специалисты расходятся во мнениях относительно использования охлаждающей жидкости при точении с ударом. В ходе обработки с ударом на режущей кромке инструмента быстро возникает множество термических трещин, в связи с чем применение СОЖ может привести к быстрому выходу резца из строя. Однако, точение без использования охлаждающей жидкости требует применения резца из более стойких к истиранию сплавов, которые отличаются пониженной прочностью. Опытные эксперты рекомендуют перед началом обработки с ударом использовать максимально широкий ряд режущих пластин из разных материалов для отладки оборудования и подбора наиболее оптимального режима работы.

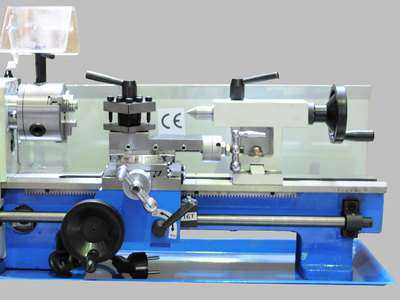

Принцип токарной обработки

Токарная обработка представляет собой разновидность механической обработки непрерывно вращающихся заготовок, которая используется для создания деталей типа тел вращения путём удаления избыточного материала.

Для токарной обработки требуется токарный станок, заготовка, зажимное/фиксирующее приспособление и режущий инструмент. Заготовка представляет собой фрагмент прокатного профиля круглого поперечного сечения, который закреплён в рабочем приспособлении. Последнее, в свою очередь которое, само прикреплено к токарному станку, допуская своё вращение с достточно высокой скоростью. Резец, который выполняет формообразование, как правило, представляет собой одноточечный (иногда – многоточечный) режущий инструмент, который также закреплен в токарном станке. Режущий инструмент подаётся к вращающейся заготовке и, в процессе силового контакта с ней срезает материал в виде мелких стружек.

При производстве вращающихся, обычно осесимметричных, деталей токарная обработка находит применение для:

- Получения отверстий – гладких и под последующую резьбу.

- Производства пазов и галтельных канавок.

- Получения конических поверхностей.

- Выполнения ступенчатых диаметральных переходов.

Детали, которые изготавливаются исключительно токарной обработкой, чаще применяются с ограниченной программой выпуска. Это могут быть эталонные прототипы валов или и крепёжных изделий, которые производятся по индивидуальному заказу, а затем используются от отработки технологических решений в массовом производстве. Обработка на токарном станке часто применяется в качестве вторичного (или финишного) процесса, когда требуется внести некоторые характеристики контура детали, позволяющие улучшить её геометрические показатели, полученные, например, горячей штамповкой. Благодаря малым допускам и высокому качеству поверхности, которые может предложить токарная обработка, процесс идеально подходит для создания прецизионных деталей типа тел вращения.

Черновая, получистовая и чистовая обработка

Превращение заготовки в необходимую деталь – сложный и трудоемкий процесс. Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2 = 40 мм, L2 = 20 мм.

Черновая обработка будет заключаться в следующем:

- Подрезать торец на 14 мм.

- Проточить диаметр по всей длине на 66 мм

- Проточить второй диаметр D2 = 41 мм на длину 20 мм.

На этом этапе мы видим, что деталь была обработана не полностью, но максимально приближена к её форме и размеру. А припуск на общую длину и на каждый из диаметров составил по 1 мм.

Чистовая обработка данной детали будет заключаться в следующем:

- Выполнить чистовое подрезание торца с необходимой шероховатостью.

- Проточить по длине 80 мм в диаметр 65 мм.

- Выполнить чистовое точение по длине 20 мм в диаметр 40 мм.

Как мы видим, чистовая обработка требует максимальной точности, по этой причине и скорость резания в ней будет меньше.

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

Виды токарной обработки

30 сентября 2015 г.

Токарная обработка — это процедура изготовления деталей, в процессе которой производится снятие толщи металла благодаря подаче резца.

Это означает, что на токарном оборудовании изделие будет иметь вращательное движение, а инструмент — поступательное.

В классическом варианте, деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур, постепенно снимая слой металла нужной толщины.

Разновидности операций

Виды токарных работ

Виды токарных работ

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

Подрезка торца — уменьшение торцевой части детали

При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки

Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Специфика токарной обработки

Все операции по токарной обработке металла производятся на качественном режущем оборудовании. Они выполняются при помощи валов, колец, пальцев, фланцев и резцов. Кстати, названия последних практически всегда соответствуют виду операции, для которой режущий инструмент применяется.

Операции на токарном станке отлично себя зарекомендовали при изготовлении овальных, конических, торцевых изделий из металла. Она используется для нарезки внутренней и внешней резьбы на деталях, вытачивания канавок или их устранения и пр.

Не стоит забывать и о дополнительных инструментах, устанавливаемых по мере необходимости на токарные станки. Они предназначены для определения точности и производительности выполняемых операций.

Например, на токарно-револьверных станках монтируются державки, которые могут быть цилиндрическими, призматическими или иметь сложную форму.

Часто бывают необходимы и дополнительные упоры, позволяющие ограничивать подачу заготовки или поворот револьверной головки.