Принцип вакуумной формовки [ править | править код ]

Вакуумная формовка в сущности является вариантом вытяжки, при которой листовой пластик, расположенный над или под матрицей (инструментом формовки), нагревается до определенной температуры, и повторяет форму матрицы за счет создания вакуума между пластиком и матрицей.

Преимущества производства форм методом вакуумного формования

- толщины используемого пластика варьируются от 0,05 до 6 мм, а получаемые изделия могут быть до 5 м в диаметре;

- возможность ручной распалубки форм;

- малая стоимость матрицы;

- малая стоимость необходимых материалов для производства оборудования вакуумной формовки;

Сборка вакуумного пресса своими руками: что представляет собой прибор и каковы этапы его сборки

Материал будет посвящен тому, как сделать вакуумный пресс своими руками, и что для этого потребуется.

Помните, что такая работа – достаточно сложная, нужно соблюдать правила безопасности, ведь она связана с применением электроинструментов высокой степени опасности и тяжелыми конструкциями. Желая собрать пресс своими руками, оцените свои возможности, и если это для вас сложно, лучше доверьте это дело профессионалу.

Вакуумный пресс: назначение и принцип работы

Пленочные мебельные фасады широко используются при изготовлении корпусной или мягкой мебели благодаря таким характеристикам:

- широкий ассортимент цветов;

- разнообразие форм;

- доступная стоимость.

Такие фасады изготавливаются на специальном оборудовании, при этом главным производственным инструментом является вакуумный пресс. Он усаживает ПВХ пленку на поверхность заготовки на основе МДФ.

Пресс включает в себя такие ключевые элементы:

- вакуумная камера или стол;

- термомодуль.

Камера чаще всего имеет прямоугольную форму и сделана на основе жесткого материала, который не сжимается при искусственно созданном отрицательном давлении изнутри. А снаружи укладывается ПВХ пленка, края которой герметизируются с рамой.

Процесс усаживания пленки включает в себя такие этапы:

- укладка заготовок на стол;

- герметизация;

- разогрев пленок;

- откачка воздуха;

- охлаждение;

- вырезка заготовок и удаление с фасада излишек пленки.

Вакуумный пресс своими руками: что нужно знать?

Перед работой по самостоятельному изготовлению вакуумного пресса помните следующее:

- спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;

- возможные неисправности устраняются лишь в течение определенного срока;

- прибор имеет только ручное управление;

- для работы используются доступные и распространенные материалы;

- не гонитесь за красивым дизайном конструкции;

- скорость работы и удобство должны быть не хуже заводских аналогов.

Если планировать закупки комплектующих и выполнить работы правильно, себестоимость пресса, сделанного своими руками, будет значительно ниже заводского аналога, а вы сможете в домашних условиях изготовить пленочные фасады и МДФ накладки.

Изготовление станины для вакуумного пресса

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Для изготовления станины вам потребуются:

- стальная профилированная труба;

- рельсы для термомодуля.

Проект станины лучше всего моделировать на компьютере посредством специальных программ по 3 D -моделированию.

Для работы потребуется следующий набор инструментов:

- малая одноручная угловая шлифовальная машина, диаметр диска которой составляет 115 или 125 мм;

- сварочный аппарат;

- электродрель;

- слесарный набор, включающий молоток, гаечный ключ, карандаш, рулетку и т.д.

https://youtube.com/watch?v=Rako3iM8k34

Отличие заводского оборудования от индивидуального

Создание рабочего оборудования позволяет адаптировать инструмент под индивидуальные нужды. Самостоятельно сконструированные вакуумные столы можно подогнать под необходимые размеры и включить в него все функции начиная от фрезерной обработки заканчивая формовочными работами. Основными преимуществами такого стола являются:

- экономия средств;

- индивидуальные размеры и функциональные особенности;

- простота в обслуживании ввиду доступности запчастей.

Основными недостатками являются большая затрата времени и сил, менее высокая надежность по сравнению с заводскими аналогами и отсутствие гарантийного обслуживания.

Можно приступать к вакуумной формовке

Поскольку разогревать пластик будем в духовке, поэтому работать будем на кухне по ближе к духовке.

Подключаем пылесос к вакуумной камере. На рабочую поверхность вакуумной камеры, по центру, устанавливаем нашу форму. Только не забудьте под форму подложить подкладки толщиной 1мм (монетки). Это делается для того чтобы пластик, в полной мере облегал внизу формы.

Отрезаем лист пластика по периметру рамки. Для этой цели подойдет любой пластик предназначенный для термоформовки (ПЭТФ, ПВХ и т.д.). Поскольку «вакуум» у нас будет создавать пылесос, то мы не можем использовать толстые пластики. Толщина пластика зависит от мощности всасывания пылесоса, в связи с этим возможно использовать пластик толщиной 0,1-0,4 мм. Пластик прибиваем скобами через каждые 2 см. Скоб не жалейте, поскольку во время формовки мягкий пластик будет пытаться вырваться из крепления.

Помещаем рамку в духовку и выставляем температуру примерно 190 градусов (к каждому виду пластика есть своя температура размягчения, поэтому более точные цифры уточняйте у продавца).

Дожидаемся, когда пластик размягчится и начнет свободно провисать. Достаем рамку. Не забывайте одевать рукавички, поскольку рамка будет весьма горячая.

Незамедлительно, чтобы пластик не остыл, перемещаем рамку на вакуумную камеру, прижимаем и включаем пылесос.

Когда пылесос вытянет весь воздух из под формы, необходимо еще подождать 20 секунд, после чего можно будет выключить пылесос. Если во время формовки, пластик в каких то местах не плотно обволок форму, можно воспользоваться строительным феном, чтобы размягчить пластик. Только не переусердствуйте, чтобы не прожечь дырку.

Когда пластик остынет, можно доставать форму.

Лишнее обрезается ножницами или ножом, для более точных работ можно использовать дремель.

Какие материалы можно использовать?

Для изготовления пластиковых форм используются различные полимерные материалы. Выбор полимера напрямую зависит от области дальнейшего применения формы и от характерных параметров, требующихся в процессе создания изделия. Существует большое количество пластиков, выступающих в роли сырья для изготовления форм. К ним относят полиэтилен, АБС-, ПВХ- и прозрачные пластики. Наиболее распространёнными в области термовакуумной формовки считаются АБС- и ПВХ-полимеры. Почему, рассмотрим далее.

АБС-пластик является синтетическим материалом, обладающим такими достоинствами, как:

- высокая прочность к механическим и физическим повреждениям;

- стойкость к химическому воздействию агрессивных сред и у/ф лучей;

- высокие показатели пластичности и морозостойкости;

- длительный срок службы и ремонтопригодность.

АБС-пластик отлично подходит для изготовления форм в любых производственных сферах: от строительной деятельности до рекламного бизнеса. Высокие технологические характеристики рассматриваемого пластика делают его одним из самых востребованных на рынке продаж. АБС-пластик подлежит ремонту, что в разы увеличивает срок службы изделия. Его поверхность в матовом или глянцевом исполнении подвергается окрашиванию в любой подходящий цвет. Помимо этого, он не такой дорогой, как материалы прозрачного пластика, что помогает значительно сократить статью расходов по закупке.

ПВХ-пластик также достаточно часто применяется при термовакуумной формовке благодаря:

- высоким показателям прочности и пластичности;

- низкому коэффициенту горючести;

- влагонепроницаемости.

В сравнении с АБС-пластиком, поливинилхлоридный уступает по своим эксплуатационным качествам, поскольку:

- ПВХ не является таким прочным, как АБС-пластик, и обладает меньшей жёсткостью;

- входящий в состав ПВХ хлор считается токсичным для человека веществом и запрещён во многих странах.

Несмотря на недостатки, поливинилхлоридные листы широко используются в России в качестве сырья для изготовления пластиковых форм на вакуум-формовочном станке. Высокие показатели по прочности и влагостойкости, а также большое разнообразие цветов и оттенков делают ПВХ-пластик устойчиво востребованным материалом.

Кроме вышеперечисленных, существуют другие виды полимеров, например, полиэтилен, оргстекло, полипропилен, поликарбонат и т.п. Но все они используются при термовакуумной формовке значительно реже, поскольку имеют более узкую специализацию по применению и высокую себестоимость.

Сферы применения вакуумной формовки пластика

- Торговое оборудование: держатели ценников (прозрачные и окрашенные); подставки под пейджеры, фотоаппараты, сотовые телефоны, обувь и другие товары народного потребления.

- Сувенирная и рекламная продукция: витрины для образцов товара; вкладыши в подарочные коробки для упаковки ежедневников, телефонных и записных книжек, авторучек, кляссеров и других «деловых» подарков и сувениров.

- Объемные буквы — широко применяются при оформлении магазинов, салонов, ресторанов, кафе, баров, дискотек, казино из-за того, что они придают изображению естественность, рельефность, а в сочетании со световым оформлением — неожиданные и запоминающиеся визуальные эффекты. Объемные буквы вызывают у потребителя ощущение солидности, долговечности и эстетического удовольствия. Используются для наружного и внутреннего оформления. На сегодняшний день объемные буквы являются одним из самых эффективных средств, используемых в наружной рекламе.

- Блистерная упаковка, иначе называемая также пластиковая упаковка — это новый, современный способ упаковки товара. Суть её состоит упаковке товара в так называемый блистер, то есть кусок пластиковой пленки (или пэт-пленки), повторяющий форму товара. В блистер (блистерную упаковку) пакуется множество разных видов продукции, начиная от строительных инструментов и заканчивая духами. Большим преимуществом пластиковой упаковки перед другими видами упаковки (в картонные коробки и т.д.) служит то, что покупатель имеет возможность оценить внешний вид товара до его покупки, что повышает вероятность покупки, так как покупатель способен осознать, что ему нужен именно Ваш товар и принять взвешенное решение о покупке.

- Производство пластиковой упаковки — это кроме всего прочего, современный и выгодный бизнес, со сравнительно небольшими стартовыми вложениями. Даже если Вы не являетесь производителем, и не нуждаетесь в том, чтобы упаковывать Ваш товар в полимерную (блистерную) упаковку — вы всегда можете начать новый бизнес или направление бизнеса, предлагая другим производителям пластиковую тару своего производства. Диапазон товаров, которые пакуются в блистер очень велик: в пластиковую тару пакуются рулеты, восточные сладости, лампочки, аксессуары для сотовых телефонов, компьютерные комплектующие, батарейки, канцелярские аксессуары и многое другое. Блистерная упаковка (пластиковая упаковка) дешева, очень красиво выглядит и дает Вам конкурентное преимущество перед конкурентами за счет улучшения вида товара. Согласно исследованиям в области покупательской психологии, товар в блистерной упаковке покупается на 15% больше, чем в любой другой.

- Изготовление форм для изготовления искусственного камня, плитки…

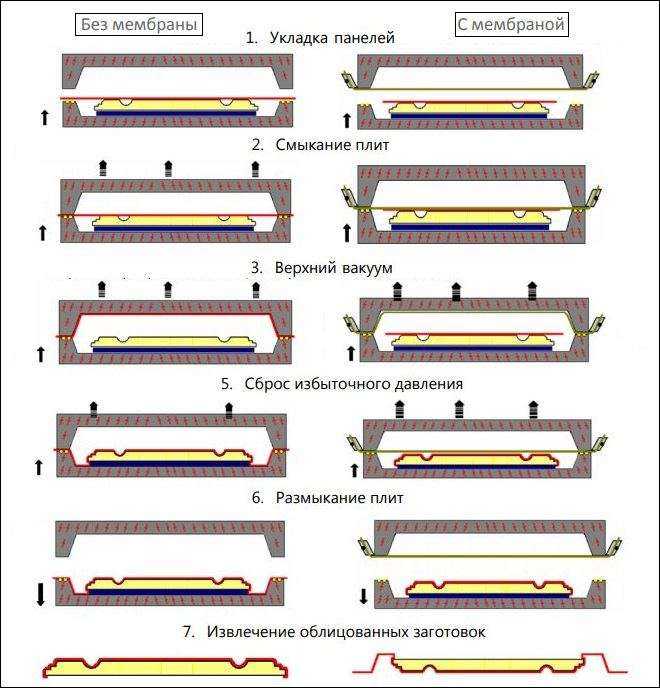

Назначение мембраны в конструкции вакуумного пресса

Оба типа устройств комплектуются специальной мембраной, поэтому более правильное их название – прессы мембранно-вакуумные. Используется такой элемент вакуумного пресса как при шпонировании элементов мебельных конструкций, так и при их покрытии пленкой ПВХ. В первом случае мембрана необходима для того, чтобы увеличить давление, оказываемое на поверхность заготовки и покрывной материал в процессе их соединения. Кроме того, при создании шпонированного слоя на поверхности заготовки из МДФ или ДСП мембрана предотвращает сдвиг покрывного материала по отношению к поверхности заготовки в процессе их соединения. При покрытии мебельных заготовок слишком тонкими пленками ПВХ мембрана защищает их от негативного воздействия высоких температур, создаваемых в вакуумной камере.

Мембраны, которыми оснащаются вакуумные прессы, могут быть двух типов: каучуковые и изготовленные из силикона. Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Самодельный вакуумно-формовочный станок для изготовления пластиковых форм

Здравствуйте!Кто-нибудь изготавливал самодельный вакуумно-формовочный станок для изготовления пластиковых форм.Может есть чертежи или фото такого станка.

Сообщение отредактировал ОПТОН: 26 April 2012 — 18:13

Сообщение отредактировал Zemlyanov: 26 April 2012 — 18:40

Zemlyanov, А на таком станке можно делать формы для брусчатки или нет?

Здорово, интересно, а можно на подобной машине обрабатывать виннипласт толщиной до 4 мм? Я думаю препятствием послужит односторонний нагрев пластика и не достаточная мощность компрессора. Кто что думает?

на моих фотках лист прим 4 мм 600-800мм 4 вида пластика тока время разогрева у всех разная

Я так понимаю скорость прогрева изменением температуры регулировать не льзя, только временем. У кого есть режимы для различных материаллов или опыт?

Ни-колосс (27 April 2012 — 13:41) писал:

Я так понимаю скорость прогрева изменением температуры регулировать не льзя, только временем. У кого есть режимы для различных материаллов или опыт?

Zemlyanov, Мотор от пылесоса какой мощности у Вас стоит?

Особенности технологического процесса

Главной особенностью данной технологии является возможность термоформирования изделия при сравнительно невысоком разряжении, для создания которого не требуется мощного оборудования. Это значительно сокращает потребление энергии и как следствие, снижает себестоимость конечного продукта.

Вакуумная формовка АБС пластика состоит из нескольких этапов:

- Полимерная заготовка устанавливается в вакуумно-формовочный станок и надежно фиксируется при помощи зажимной рамы.

- Лист пластика разогревается до определенной температуры в камере устройства. Для равномерного нагрева листового материала, как правило, используются кварцевые или инфракрасные излучатели. Провисание материала в процессе нагрева не допускается. Если фотоэлемент фиксирует изменение геометрии разогретой заготовки, то в камеру подается воздух для корректировки формы листа.

- Под воздействием вакуума размягченный лист полимера втягивается и принимает форму матрицы. В зависимости от требований к качеству продукции, материала, использующегося в производстве, процесс вакуумного формирования может совмещаться с технологией штамповки, посредством прижима пуансоном заготовки к матрице.

- Посредством принудительной подачи воздуха заготовка охлаждается. Применение вентиляторов сокращает время полного остывания полимера на 30%.

- После остывания материал твердеет и извлекается из камеры ваккумно-формовочной машины. Для этого используются нагнетающие устройства, которые создают давление между матрицей и заготовкой.

- Последний этап – это обрезка и окончательная доработка изделия. При производстве продукции со сложной геометрией между нагревом и непосредственным термоформированием изделия применяется еще один этап – промежуточное растяжение или раздув заготовки. Данный процесс используется для выравнивания толщины листового материала в процессе нагрева.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

Инструменты, помогающие составить бизнес-план

У предпринимателя не всегда есть время и возможность самостоятельно составить бизнес-план.

Чтобы облегчить эту задачу, существуют специальные инструменты, помогающие осуществлять бизнес-планирование.

Наиболее популярные из них:

- Bplans. Известный интернет-ресурс для стартаперов. На сайте опубликованы материалы, помогающие составить план. В открытом доступе есть шаблоны, примеры и множество полезных инструментов – онлайн-калькуляторы, конструкторы и советчики.

- Liveplan. Проект, принадлежащий Bplans. Предпринимателю предоставляется удобный интерфейс, при помощи которого он составляет детальный бизнес-план в онлайн-режиме. Уклон делается на бухгалтерские инструменты, которые помогают составить финансовую часть документа.

- Бизнес-конструктор (БК). Онлайн-сервис, при помощи которого можно максимально быстро составить детальный бизнес-план.

- OfficeBreak. Самый простой онлайн-конструктор. Предприниматель заполняет информационные поля, после чего программа генерирует готовый бизнес-план.

Как привлечь инвесторов?

Опытные инвесторы сначала выбирают людей, в которых будут вкладывать деньги. На проект они смотрят только во вторую очередь. Отсюда основные правила при поиске инвестора:

Внешний вид

Первое впечатление можно произвести только один раз, поэтому оденьтесь соответствующе. В костюме с галстуком можно пойти в инвестиционный фонд или в компанию с деловым дресс-кодом, но на встречу в более неформальной обстановке нет смысла одеваться в костюм: нужно всего лишь не вызвать отталкивающего впечатления.

Тотальная уверенность

Чтобы придерживаться этого правила, не придавайте каждой встрече слишком большой вес. Инвесторов много, а это только один из них. Просто сделайте все от вас зависящее наилучшим образом.

Знайте хорошо свой продукт

Принесите с собой наглядные материалы — очень короткие и понятные презентацию и финмодель. Ваш питч должен передать инвестору:

- суть продукта;

- почему вы хотите заниматься именно им;

- чем продукт лучше остальных;

- почему нужно вкладываться именно в эту нишу;

- почему этот бизнес просуществует много лет;

- какие у него перспективы;

- сколько заработает инвестор.

Подготовьтесь ко встрече

Подготовьте вопросы к инвестору и узнайте как можно лучше этого человека из открытых источников. Убедитесь что хотите делать вместе с ним бизнес. Узнайте, где он работал, чем конкретно занимался, какие бизнесы строил, почему ушел из них.

Сделайте предварительные шаги по проекту

Заключенные договора, выбранные локации, собранная команда — лучше, чем просто идея: они подтвердят серьезность ваших намерений.

Слушайте интуицию

Ваша задача не только убедить инвестора вложить в вас деньги, но и понять: хотите ли вы работать с этим человеком? Задавайте вопросы, поймите его ценности и цели. Узнайте, почему он согласился на встречу и что его заинтересовало? Инвестировал ли он раньше и успешно ли? Какие у него отношения с партнерами?

Слушайте свою интуицию и не начинайте работу с теми, в ком возникают сомнения. Искать партнера по бизнесу — все равно что заключать брак. Вы ведь не будете делать предложение руки и сердца тому, в ком не уверены?

Не соглашайтесь на невыгодные условия

Условия предлагаете вы, инвестора выбираете вы. Даже если инвестор говорит, что будет с вами работать только на своих условиях — это может быть только началом переговоров.

Не гоните лошадей

Не торопите инвестора. Возможно, он слышит о вас и о проекте впервые, ему нужно во всем разобраться. Дайте ему время подумать, разобраться, оценить все детали. Не торопите инвестора и ни в коем случае.

Ваша цель на встречу: «продать» себя, проект, цифры и назначить следующую встречу. Уловите все вопросы и сомнения, чтобы подготовить ответы на них ко следующей встрече.

Как сделать станок своими руками?

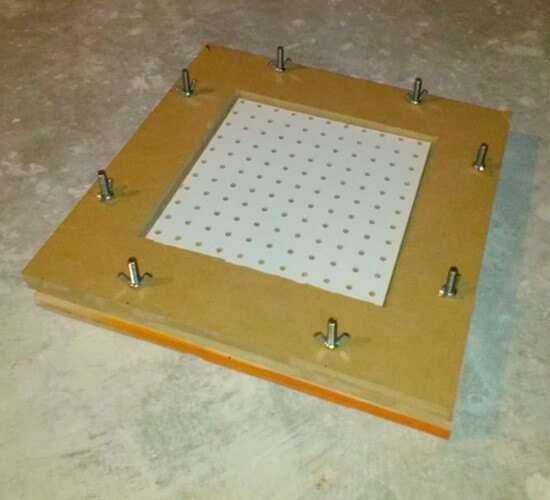

Материалы и инструменты для изготовления мини-станка для вакуумной формовки своими руками:

- рамки-фиксаторы из дерева, рейки;

- перфорированная панель с отверстиями;

- шланг от пылесоса;

- метизы (болты и гайки);

- листы ДВП;

- уплотнительная герметизирующая лента;

- дрель;

- болгарка;

- столярный клей;

- торцовочная пила.

Порядок производства формовочных изделий своими руками выглядит следующим образом.

- Для начала выпиливаем необходимые для сборки вакуумно-формовочного оборудования элементы: деревянную рейку делим на 4 части, из ДВП вырезаем квадратную панель, которая будет играть роль рабочего стола.

- Отметив на панели границы установки вакуумной камеры, приклеиваем на них 4 рейки. В центральной части высверливаем отверстие под диаметр пылесосного шланга/ПВХ-трубы или иного приспособления, через которое будет осуществляться отсос воздуха.

- Все щели тщательно промазываем герметиком, а рамку покрываем столярным клеем для того, чтобы исключить наличие воздушных зазоров.

- Сверху на рейки приклеивается перфорированная панель с равномерными отверстиями для пропускания воздуха.

- Из ДВП-листов вырезаем 2 квадрата из середины, получив при этом рамки для фиксации пластикового полимера. Накладываем их друг на друга и закрепляем по периметру метизами.

- Вставляем в квадратную панель пылесосный шланг или ПВХ-трубу (как на рисунке), приклеиваем, герметизируем швы. При желании к панели устанавливаем стойки для подъёма вакуумной камеры.

- Приклеиваем герметичный уплотнитель вдоль реечного каркаса для минимизации пропускной способности воздуха собранной конструкции.

- Зажимаем лист пластика между двумя рамками, фиксируя его положение при помощи закрученных до упора гаек на болты.

- Мастер-модель устанавливаем на перфорированную панель, всю конструкцию переносим максимально близко к духовому шкафу. Пылесос подсоединяем к шлангу.

- Рамку с закреплённым листовым пластиком отправляем в духовку для разогрева пластика до необходимой температуры формования на несколько минут.

- Как только замечаем, что пластик начинает провисать, включаем пылесос и быстро достаём форму с полимерным листом из духовой печи, накладывая её на мастер-модель. Вакуумная камера сразу же «соединит» полимерный лист с заготовкой.

- Выжидаем около 30 секунд, пока пластиковая форма остынет, и выключаем пылесос.

Изделие из пластика готово!

Как видите, изготовление вакуум-формовочного станка в домашних условиях возможно, но подобный метод не подходит для больших масштабов производства – необходимо покупать термовакуумную установку.

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.