Способы изготовления различного вида проката

По способу изготовления прокат подразделяется на следующие типы изделий:

- бесшовные горячедеформированные;

- электросварные;

- нержавеющие;

- профильные прямоугольные;

- водогазопроводные, в том числе оцинкованные;

- профильные из нержавеющего металла;

- бесшовные холоднодеформированные;

- профильные квадратного типа.

Трубы, изготовленные из черного металла, получили распространение в нефтегазовой промышленности. Их предназначение сводится к транспортировке рабочих сред:

- газа;

- нефти;

- воды;

- агрессивных химических составов.

В нефтегазовой промышленности используются конструкции округлой формы с различными диаметрами.

Технология производства

С технологической точки зрения производство Х/К-стали является трудоемким процессом, для которого нужно дополнительное оборудование, электроэнергия, квалифицированные рабочие. Обычно холоднокатаную сталь делают в специальных цехах на металлургических заводах, а домашнее производство таких материалов практически невозможно. Для удобства производств Х/К-материалов можно разбить на три этапа — предварительная обработка, обкатка и прессование, финальная обработка. Ниже мы рассмотрим этапы более подробно.

Начальная обработка

Для изготовления холоднокатаного проката применяются горячекатаные листы, толщина которых составляет от 2 до 10 миллиметров. После выплавки и обработки горячий прокат проходит этап естественного остывания, а потом его упаковывают в рулоны и подают в цех холодного проката. В цеху материал распаковывают и укладывают на конвейерный стол. На начальном этапе обработки выполняется очистка горячего проката, а также удаление оксидной пленки-окалины. Этот этап является очень важным, поскольку в случае проката материала с окалиной оксидная пленка будет вдавливаться в материал, что серьезно снизит его физические свойства, а также может повредить прессы-валки.

Очистка окалины выполняется двумя методами:

- Механическая очистка. В данном случае очистка окалины осуществляется с помощью потока металлических частиц, которые распыляются по всей поверхности листа под большим давлением. Для обработки больших листов обработка выполняется с помощью ручных инструментов (рабочий надевает костюм, берет инструмент и выполняет зачистку). В случае компактных изделий прокат может помещаться в специальные камеры, где обработка будет выполняться автоматическим методом.

- Химическая очистка. В данном случае обработка выполняется с помощью сильных кислот (соляная, серная, азотная, фосфорная). Обработка выполняется в крупных травильных ваннах с кислотами, куда на небольшое время помещается прокатная сталь. После травления металлическая поверхность очищается от остатков кислот, а потом прокатный лист вытирается насухо и высушивается.

На практике оба метода используются в комплексе — сперва материал проходит химическую очистку, а потом выполняется дробеструйная обработка. Комбинирование этих методов позволяет полностью снять защитную пленку с поверхности металлического листа. Также комбинированная методика является менее затратной в технологическом плане, что помогает снизить расходы на производство изделия. После очистки окалины металл сматывается с рулоны с помощью автоматического оборудования.

Обкатка, прессование

После очистки окалины рулоны подаются на стан непрерывной обкатки горячекатаных полос. Металлургический стан обычно оснащен пятью или четырьмя клетями-прессами, которые выполняют обкатку и прессование материала. На линии также должно быть установлено вспомогательное оборудование помимо прессов — валки-разматывали, металлические ножницы, сварочный автомат и другие. Прессование, обкатка выполняется следующим образом:

Металлический рулон попадает на аппарат-разматыватель, который разматывает и подает полосы на линию. Сразу за разматывателем располагаются клеть и ножницы, которые при необходимости выполняет обжимку и нарезку материала (механическим или гидравлическим способом).

После прохождения полосы через первую клеть материал попадает на вторую и последующие клети, где также выполняется его обжим и нарезка. В конце изделие попадает на барабан, который сматывает полосу в рулоны

Обратите внимание, что на начальном этапе обкатка происходит на небольшой скорости.

После прохождения конца рулона через все клети спрессованный прокат упаковывается в рулон. После нескольких витков скорость обработки увеличивается до 1-3 метров в секунду

Это позволяет выполнить обкатку быстро. Когда рулон подходит к концу, скорость обработки вновь уменьшается.

Финальная обработка

Получившийся Х/К-лист после прессования может проходить дополнительную обработку. Для повышения прочности, уменьшения предела текучести, снижения волнистости полос материал нагревается до температуры 680-690 градусов в электрических печах. Нагрев выполняется для рекристаллизации металлического сплава, что позволяет отдельным компонентам металла равномерно распределиться по всей плотности изделия. В конце выполняется металлическая дрессировка, финальное обжатие и нарезка материала на полосы. Потом уполномоченный рабочий должен поставить на материале штамп-печать для идентификации изделия. В конце холоднокатаный лист отправляется на хранение.

Особенности производства горячекатаной листовой стали

Оборудование для осуществления этой операции – одно- и двухклетевые станы. Одноклетевые станы используются только на старых металлургических производствах для выпуска листов толщиной 4-25 мм. Недостатки одноклетевых трехвалковых станов – малые обжатия, которых можно добиться за один проход, тяжелые подъемно-качающиеся столы, значительная разница по толщине на разных участках листа – стали причиной постепенной ликвидации этого оборудования. Одноклетевые четырехвалковые станы продолжают использоваться для изготовления листов большой ширины.

Двухклетевые станы содержат черновую и чистовую клети, расположенные одна за другой. Такое оборудование обеспечивает значительную производительность и высокое качество продукции, поскольку в чистовой клети обрабатывается металл, освобожденный от окалины в черновой клети. Применение четырехвалковых чистовых клетей позволяет получать прокат с малой разницей толщины по ширине листа и хорошим качеством поверхности.

Вспомогательное оборудование, применяемое при горячей прокатке:

- шагающие транспортные средства – служат для обеспечения целостности нижней поверхности раската;

- шагающие и роликовые холодильники;

- многороликовые правильные машины, для правки листов из легированных сталей – правильно-растяжные машины;

- установки для травления;

- дробеструйные устройства;

- печи для нормализации – самого распространенного вида термической обработки, служащего для улучшения пластических свойств металла и образования мелкозернистой структуры;

- некоторые линии оборудованы печами для закалки с отпуском или отдельно отпуска;

- могут присутствовать участки антикоррозионной покраски;

- установки ультразвукового контроля.

Технологическая линия может включать все эти устройства или их часть, что зависит от эксплуатационного назначения продукции.

Сталь холоднокатаная в рулонах

Холоднокатаную сталь изготавливают методом холодной прокатки, исходным сырьем является горячекатаный рулон предварительно прошедший через линии в травильном отделении для снятия окалины. Рулоны холоднокатаной стали производят толщиной 0,3 – 3,5 мм, стандартная ширина рулона 1250 мм, обычный вес 6 — 10 тн. Применяется как исходный материал для производства металлических изделий с помощью продольной и поперечной резки, гибки, штамповки или сварки.

У нас Вы можете купить х/к сталь от ведущих отечественных производителей, таких как НЛМК, Северсталь, ММК.

Характеристики предлагаемой продукции:

Мы предлагаем холоднокатаный прокат марок стали 08пс, 08ю, 10пс классов К260В, К270В, К310, К330 и из углеродистой стали обыкновенного качества Ст3 классов К300, К350.

Толщина 0,4 – 3 мм.

Рулон холоднокатаный производится по ГОСТ 16523-97 из марок стали по ГОСТ 380-2005 и ГОСТ 1050-88.

Сортамент стали холоднокатаной в рулонах соответствует ГОСТ 19904-90.

По способности к вытяжке (х/к прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В):

- нормальной — Н

- глубокой — Г

По характеру кромки рулон холоднокатаный изготавливают:

- необрезная – НО

- обрезная – О

Цены на продукцию указаны в прайс-листе.

Уточнить цены и наличие Вы можете по телефону +7, +7 (499) 136-88-75 или оформить заявку по предложенной форме.

Немного о производстве холоднокатаной стали.

Исходным материалом для производства стали холоднокатаной является сталь горячекатаная в рулонах, которая поступает по подземному транспортеру из цеха горячей прокатки в травильное отделение цеха по производству холоднокатаного проката. В травильном отделении г/к рулон перематывают и при перемотке опускают размотанную полосу в ванну с серной или соляной кислотой. В результате такой операции на выходе из агрегата получается горячекатаный рулон без окалины (окись железа она же ржавчина) причем такой металл толщиной 2 – 3 мм по свойствам практически не сильно отличается от холоднокатаных рулонов с толщиной металла 2- 3 мм и имеет вполне товарный вид и часто является товаром к реализации для металлургических предприятий ( называется рулон травленый). Затем такой продукт подается на стан холодной прокатки, где производится прокатка металла до толщин до 0,3 мм, что для горячекатаного металла технологически невозможно. Правда за одну прокатку можно получить конечную толщину не более 0,5 мм. Для более тонкого металла производится предварительный отжиг для снятия состояния наклепа (повышенной твердости и хрупкости) и металл прокатывается еще раз на станах предназначенных для этой операции. После прокатки металл еще раз идет на отжиг для получения необходимых механических свойств, как правило обрезается кромка. В том же цеху рулонный прокат уже по заявке потребителей распускается на ленту и часть металла на агрегатах поперечной резки режется на лист.

Виды проката

На заводах применяют разные виды проката. Технологии отличаются по используемому оборудованию, этапам проведения работ. Для изготовления деталей из стали используют станки разной конструкции.

Листовой

Это популярный вид обработки металла, при котором деталь сначала нагревают, а потом пропускают через вращающиеся валки. Технология может проводиться двумя способами:

- Горячекатная — метод подразумевает нагрев материала до 1700 градусов по Фаренгейту. После нагревания металл становится более пластичным, менее твердым. Однако прокатка при высоких температурах не позволяет точно просчитывать размер готовых изделий после остывания. Дополнительно к этому, сильный нагрев способствует образованию окалины, которую нужно убирать.

- Холоднокатная — технология подразумевает малый разогрев заготовок, перед проведением дальнейших работ. Поверхности деталей очищаются от окалин. После этого их подвергают другим технологическим операциям.

Сортовой

Этот вид технологии можно разделить на горячий и холодный методы. С его помощью изготавливается:

- проволока, арматура,

- шестигранники, квадраты,

- круги, полукруглые детали.

Фасонный

Малая группа проката. Название технология получила из-за сложной формы готовых изделий. На выходе получаются детали большой величины. Их изготавливают на промышленных станках. Продукцию фасонного проката можно разделить на две группы:

- Для массового назначения. К ней относятся швеллера, угловые профиля.

- Для специального назначения. К ним относятся рельсы для железнодорожных или трамвайных полотен, перекрытия, балки, промышленные упоры.

Такой способ проката применяется в строительстве.

Разница между горячекатаной и холоднокатаной сталью

Покупая, металлопрокат оптом и в розницу клиенты часто спрашивают нас о различиях между горячекатаной и холоднокатаной сталью. Есть некоторые фундаментальные различия между этими двумя типами металла. Эти различия связаны с тем, каким образом стали обрабатываются на заводе, а не со спецификаций или сортом продукции, представленной тут складе в Киеве.

Горячекатаные стали

Горячая прокатка представляет собой процесс, который включает в себя работу прокатного стана при высокой температуре (обычно при температуре выше 1700 ° F), что выше температуры рекристаллизации стали. При температуре стали выше рекристаллизации, она легко поддается формованию. Горячекатаный стальной прокат, как правило, дешевле, чем холоднокатаные стали, из-за того, что не требуется повторное нагревание стали (как в случае холодной прокатки). Когда сталь остывает, она немного сокращается в объеме, таким образом, обеспечивая меньший контроль конечного продукта по размеру и форме по сравнению с холодной прокаткой. Горячекатаная сталь используется в тех случаях, когда не требуются точные формы и допуски. Она широко применяется в строительстве.

Холоднокатаные стали

Холоднокатаная сталь, по существу, горячекатаная сталь, которая подверглась дальнейшей обработке. Сталь обрабатывается далее на станах холодной прокатки, где охлажденные материал (при комнатной температуре) подвергается пластической деформации с последующим отжигом. Этот процесс позволяет получить стальной продукт с более точными допусками размеров и более широким спектром отделки поверхности. Термин холоднокатаной стали ошибочно используется на всех продуктах, когда на самом деле название относится к прокатке плоского листа и рулонов.

Когда речь идет о стержневых продуктах, используется термин «холодная отделка», который обычно состоит из холодного волочения и / или точения, шлифования и полировки. Этот процесс приводит к более высоким пределом текучести и имеет определенные преимущества. Холодное волочение увеличивает предел текучести и растяжение, часто устраняя дополнительную дорогостоящую термическую обработку. Избавляет от поверхностных дефектов. Сужает диапазон допуска размера. Полировка улучшает отделку поверхности. Такие продукты обеспечивают отличную отделку поверхности, и превосходят по концентричности и прямолинейности по сравнению с горячей прокаткой.

Это интересно: Подвесная кран балка — описание и области применения

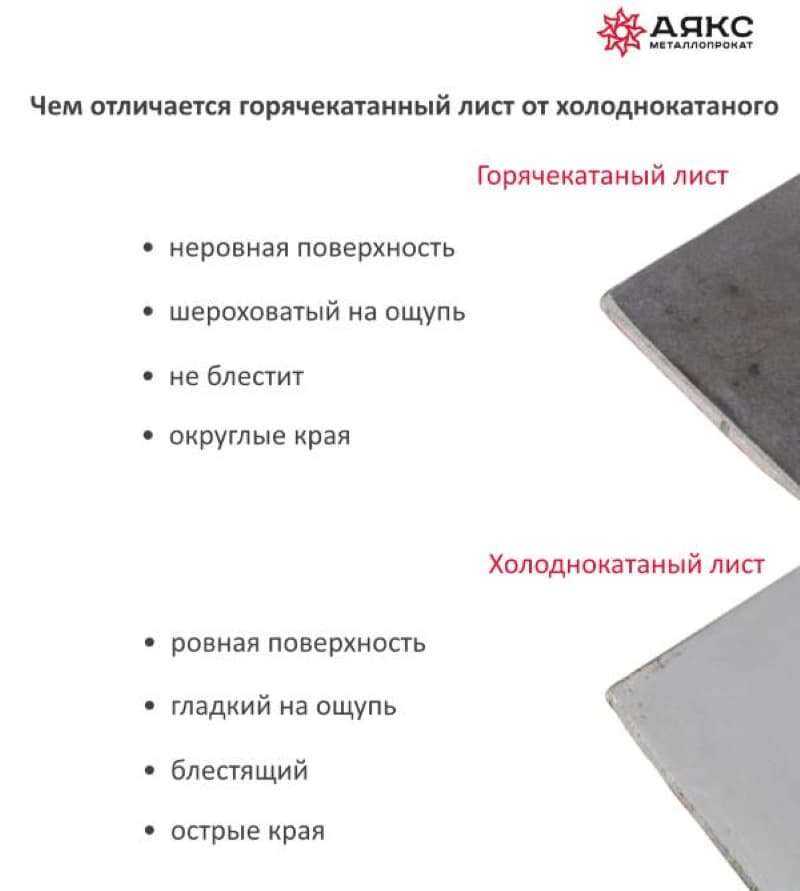

Чем ещё отличается холоднокатаный лист от горячекатаного

С ростом температуры металла его податливость в обработке быстро возрастает. При этом появляются новые возможности, но одновременно возникают и технологические ограничения по изготовлению некоторых видов продукции. Например, по «холодной» технологии невозможно катать рельсы, в то время как на станках горячей прокатки нельзя изготовить лист толщиной менее 0,4 мм. С технологической точки зрения разница холоднокатаного и горячекатаного листа выражается в таких параметрах, как:

- толщина – у х/к листа она составляет 0,35–5 мм, а у г/к продукции – 0,4–160 мм;

- качественные характеристики поверхности, которые выше у холодного проката;

- точность изготовления – допуски для х/к листа намного жёстче.

Совокупность свойств и характеристик определяет основные сферы применения разных видов металлопроката. Нередко они являются взаимозаменяемыми материалами, но чаще всего прокат предназначен для изготовления определённых видов продукции или других целей. Такое разделение объясняется в том числе финансовыми причинами, поскольку холоднокатаный металлопрокат того же сортамента обходится дороже. В следующей сводной таблице мы более подробно покажем, чем отличается х/к лист от г/к продукции.

Что такое горячая прокатка?

Горячекатаный прокат — это продукция, прошедшая процесс формовки при температуре свыше 926 градусов для предотвращения перекристаллизации. Поскольку она выше температуры рекристаллизации, то заготовки гораздо легче принимают нужную форму, можно изготавливать изделия из материала гораздо большего размера. Но при охлаждении горячекатаная сталь даёт усадку и невозможно получить точный размер, форму, толщину, нежели при холодном способе. Горячекатаный прокат позволяет изготавливать изделия самых разных форм, а также используется для производства крупных деталей, не беспокоясь о целостности материала.

После всех процессов сталь нарезают листами с определённой шириной, длиной или скатывают в рулоны. Они используются при производстве труб, профилей, гофрированных листов, прутков, проволоки.

Горячекатаную сталь часто можно определить по её внешнему виду:

Шероховатая поверхность. Слегка закруглённые края, углы — результат усадки. Незначительные искажения, например, слегка трапециевидная форма.

3 Как материал влияет на качество?

Для изготовления этих деталей используют самые различные металлы. Однако наибольшей популярностью пользуется сортовой стальной горячекатаный круглый прокат. В зависимости от дальнейшего назначения берутся стали разных марок. Например, малоответственные конструкции делаются из углеродистых. А вот круг, из которого в дальнейшем будут производить анкерные крепления либо иные более ответственные детали, производится из качественных легированных материалов. Нашли применение низколегированные, инструментальные, жаропрочные и коррозионно-стойкие марки. Но фаворитом все же является ст3. Следует отметить и нержавеющую продукцию, ее главным достоинством является повышенная устойчивость к поражению коррозией в самых различных условиях.

Изготовление сортового круглого проката

Конечно же, в первую очередь свойства готовой продукции зависит именно от характеристик сырья. Инструментальные углеродистые стали содержат более 0,7 % углерода. Они отличаются высокой прочностью и твердостью, особенно после термической обработки. Добавляя в металл легирующие элементы (никель, хром, медь, ванадий, азот и т. д.) можно получить необходимые механические и физические характеристики. Например, повысить коррозионную стойкость, прочность, сделать металл более пластичным.

Сравнительная таблица холоднокатаного и горячекатаного листов

Из таблицы видно, что основная разница между ними заключается в сортаменте, а также в точности изготовления продукции. Требования к х/к листовому металлопрокату заметно выше, но его сортамент намного уже.

| Характеристики проката | Вид листового проката | |

| холоднокатаный | горячекатаный | |

| Толщина в мм | 0,35–5 | 0,4–160 |

| Количество классов точности по толщине | три с допусками от +/- 0,02 до +/- 0,25 мм | два с допусками от +/- 0,05 до +3,1 и -4,2 мм |

| Ширина в мм | 500 – 2 350 | 500 – 2 200 |

| Количество классов точности по ширине | три с допусками от +2 до +10 мм | один с допусками от +6 до +75 мм |

| Длина в мм | 1 000 – 6 000 | 710 – 12 000 |

| Количество классов точности по длине | три с допусками от +2 до +25 мм | один с допусками от +10 до +75 мм |

| Количество классов плоскостности (качества поверхностей) листов | четыре с отклонением на метр длины листа в пределах 5–20 мм | четыре с отклонением на метр длины листа в пределах 4–18 мм |

На самом деле различий между х/к и г/к прокатом больше. В их числе пластичность, механическая прочность, свариваемость, стойкость к коррозии. Разнообразие свойств и характеристик обеспечивает потребителю оптимальный выбор листового металлопроката для своих нужд. Например, вам не придётся платить лишнего за явно избыточные характеристики материала.

Преимущества горячекатаного листа

Говорить о преимуществах какого-либо материала можно тогда, когда у него имеется альтернатива в виде другой продукции. Г/к и х/к прокат по большому счёту не являются конкурентами. Скорее их сортамент дополняет друг друга. В числе преимуществ г/к листа можно назвать:

- максимально широкий ассортимент продукции по толщине и размерам листа;

- относительно невысокую стоимость проката;

- возможность применения разнообразных способов антикоррозионной обработки изделий из него;

- универсальность материала, обеспечивающую ему широкую сферу применения;

- долговечность и прочее.

Недостатки горячекатаного листа

К недостаткам горячекатаного листа можно отнести отсутствие в общем ассортименте тонколистового проката толщиной менее 0,4 мм. Он уступает по коррозионной стойкости, а также прочности сварных швов х/к металлопрокату. Его не следует использовать при изготовлении продукции, к качеству поверхностей которой предъявляются повышенные требования.

Преимущества холоднокатаного листа

Холоднокатаный листовой прокат – это по определению более высокосортная продукция в сравнении с горячекатаными аналогами. Его основными преимуществами являются:

- высокая точность изготовления, что сокращает потери материала на отходы;

- повышенные показатели прочности и стойкости к коррозии;

- отличная свариваемость, позволяющая использовать все способы сварки при высоком качестве сварных швов;

- доступность любых способов антикоррозионной обработки, включая оцинкование, порошковое окрашивание изделий из него;

- пластичность, что делает х/к лист идеальным материалом для изготовления штампованных деталей и готовых изделий.

Недостатки холоднокатаного листа

Главным недостатком холоднокатаного листового проката является ограниченная пятью миллиметрами толщина листов. Кроме того, он ощутимо дороже аналогичного сортамента г/к проката. Однако эти рассуждения о преимуществах и недостатках двух видов материалов не дают вразумительного ответа на вопрос: что лучше горячекатаный или холоднокатаный лист? На самом деле обе категории металлопроката в равной мере хороши для своих сфер применения.

Техника выполнения

Специалисты выделяют два способа прокатки:

- Металлические слитки разогреваются и подаются к специальным зажимным механизмам. Поверхность заготовки очищаются от образовавшихся дефектов. Заготовки нагреваются повторно, подаются через вращающиеся валы ещё раз.

- Промышленный способ, подразумевающий постоянное литье без перерыва. Расплавленный металл подаётся под вращающиеся катки. Это метод подходит для обработки цветных металлов.

Далее изделия подвергаются токарным работам, шлифовке, фрезеровке, расточке, сверлению, разрезанию. Этапы прокатки алюминиевых сплавов:

- Лист проходит через подвижные катки, чтобы получились ровные поверхности.

- Металл фрезеруется.

- На заготовку с двух сторон накладываются алюминиевые листы.

- Деталь нагревается.

Последними этапами идёт отжиг, холодная прокатка.

Прокат — технологическая операция, с помощью которой изготавливают металлические детали разных размеров и формы. Существует несколько способов обработки. Продукция, которую делают с помощью этого метода обработки, популярна в различных направлениях промышленности.

1 Сферы применения

Прокат круглого сечения пользуется огромной популярностью как в промышленном, так и в гражданском строительстве. Это незаменимая деталь при возведении монолитно-каркасных высоток. Выступает в роли арматуры. Металлические пруты являются составляющими ворот, незаменимы при изготовлении каркаса. Из круга малого сечения часто делают ограды, различные декоративные элементы, подставки, вешалки, кованные изделия.

Но это далеко не единственная область, в которой используется этот металлопрокат. Еще он обрел огромную популярность в машиностроительной, автомобильной, военной отрасли, судостроении и даже космической промышленности. Также именно из горячекатаного круга вытягивают трубы различного диаметра. Кроме того, он является идеальным материалом для производства рессор, пружин и иных деталей на металлообрабатывающих станках.

Продукция из горячекатаного круга

Внешне это прут круглого сечения с заданным диаметром и темной поверхностью. В зависимости от назначения круг делится на следующие виды:

- специального и общего назначения;

- для клепанных, болтовых, сварных конструкций;

- для обработки на станах;

- для производства заклепок;

- для изготовления мелющих шаров;

- для производства деталей машин, подвергающихся закалке или отпуску;

- для производства железнодорожных крепежей;

- материал для производства калиброванного проката и холодного волочения;

- сырье для изготовления элементов методами высадки и холодного выдавливания;

- материал для горячей обработки давлением.

Виды круглого проката

Однако это не единственный критерий, по которому осуществляется классификация. Так, существует три класса точности горячекатаного стального круга (ГОСТ 2590-88). Изделия высокой, повышенной и обычной точности обозначаются буквами А, Б, В, соответственно. Также они бывают мерной, мерной кратной и немерной длины. При этом допускаются следующие отклонения: +30 мм для прутков длиной не более 4 метров, от 4 до 6 м – +50 мм, а предельные отклонения более длинных элементов достигают +70 миллиметров. Более подробно ознакомиться с размерами изделия можно в нормативной документации (ГОСТ).

Особенности материала

Физические особенности:

- Высокая прочность. Прокат листовой холоднокатаный проходит ряд технологических обработок, которые устраняют внутренние натяжения сплава, улучшают прочность материала.

- Маленькая толщина. Х/К-изделие получают методом многократного прессования, что позволяет получить изделие маленькой толщины (менее 1 миллиметра).

- Приятный вид. Поверхность холодного проката является чистой (отсутствует накипь, гари, следы термического воздействия). Поэтому материал можно использовать для эстетической отделки поверхности или изделий.

- Низкий риск образования ржавчины. В конце обработки Х/К-изделий обычно выполняется нагрев материала для рекристаллизации, что минимизирует риск коррозии при длительной эксплуатации.

Обратите внимание, что помимо холоднокатаных существует также горячекатаные листы. Эти материалы имеют много общего, а Х/К-изделия получают из горячекатаных листов с помощью прессования

Основные отличия холоднокатаной и горячекатаной стали

| Категория | Холоднокатаная сталь | Горячекатаная сталь |

| Метод производства | Обкатка горячекатаной стали с помощью промышленных прессов без нагрева | Нагрев стальных заготовок с последующей их обкаткой с помощью пресса |

| Прочность | Очень высокая | Средняя или высокая |

| Вид | Приятный вид, есть металлический блеск | Посредственный вид, отсутствие блеска |

| Сложность производства | Высокая | Низкая или средняя |

| Листовая толщина | От 0,35 до 5 миллиметров | От 2 до 50 миллиметров |

| Сферы применения | Каркасы автомобилей, профлист, посуда, элементы конструкций, отделочные конструкции, производство труб | Лестничные пролеты, элементы навесных конструкций, производство подземных труб, строительство |

Практическое применение

Листовой холоднокатаный прокат, отдельные листы и полосы широко применяются в различных сферах промышленности. Изделия этого типа не требуют особого ухода, не ржавеют при соблюдении правил хранения. Еще одно крупное преимущество — приятный вид (горячий прокат лишен этого преимущества из-за технологических особенностей обработки). Производителями холодной стали являются Китайская Народная Республика, Россия, США, Германия, Франция, Япония.

Сферы применения

- Холоднокатаный лист с небольшим содержанием углерода используют в машиностроении (поэтому часто называют автолистами). Из этого материала на роботизированных конвейерных линиях делают металлический автомобильный каркас, а также различные детали (элементы мотора, бак, подвижные запчасти). Для нужд автомобильной промышленности обычно выплавляются полосами, которые обладают средней толщиной (от 1 до 2,5 миллиметров).

- Холоднокатаную сталь также применяют для производства жести. Для производства исходный лист проходит холодное деформирование с помощью сверхмощных прокатных прессов-валков, которые помогают получить материал толщиной менее 0,5 миллиметров. Для удобства получившаяся жесть нарезается промышленным ножницами на небольшие полосы, ширина которых составляет до 1,5 метров. Получившиеся полосы можно использовать в декоративных целях, а также для производства жестяных банок, металлических ограждений, перегородок.

- Холодную сталь можно также применять для производства материала под названием декапир, из которого делают домашнюю эмалированную посуду. Для изготовления декапира жесть проходить отжиг в высокотемпературных печах, чтобы сделать материал более пластичным. После отжига происходит формовка посуды с помощью прессов. Во время отжига на поверхности сплава образуется металлическая окалина, а также различный мусор. Для удаления вредоносных веществ декапир очищают с помощью кислот методом травления в ваннах. После остывания мы получаем качественную металлическую посуду без окалины, которую можно использовать для приготовления пищи или хранения каких-либо продуктов.

- Лист стальной холоднокатаный также применяют для производства профнастила. Этот материал представляет собой тонкий металлический лист, на который наносится дополнительный цинковый слой. Профлисты используют для создания ограждений или заборов, а также для внешней отделки домов (крыши, внешние стены, перегородки, наклонные поверхности). Цинковый слой выступает в роли защитного элемента, который предотвращает контакт материала с внешней средой. Ведь профлист из-за особенностей эксплуатации будет часто контактировать с осадками, а цинк будет препятствовать образованию ржавчины и вредоносных соединений. При необходимости профлист может изготавливаться с дополнительными ребрами жесткости, которые будут защитить материал от механических повреждений.

Виды трубного проката по технологии производства

В зависимости от применяемых технологий стальные трубы могут иметь следующую классификацию:

- Сварные трубы. Производятся посредством сворачивания листов так, что шов размещается вдоль оси или по спирали. На выходе получаются прямо- или спиралешовные трубы соответственно. Последние характеризуются как изделия с повышенным показателем прочности и надежности. Востребованы электросварные трубы, размеры таких образцов соответствуют стандартам, прописанным в ГОСТе 107041-91.

- Прокатные трубы применяются для транспортировки газа под давлением. Технология производства построена так, что в ходе прокатывания слитка в его середине формируется отверстие. Изготавливаемое изделие приобретает дополнительную прочность. Таким способом производятся бесшовные образцы – это трубы, выполненные из стали. В условиях воздействия высоких/низких температур будет получена продукция в горяче- или холоднодеформированном виде. Сварной шов у образцов отсутствует.

Из трубного проката также изготавливаются водогазопроводные изделия. Это электросварная продукция, используемая для формирования водо- и газопроводов, для отопительной системы и деталей конструкции.

Все виды трубного проката изготавливаются в соответствии с действующими государственными стандартами. Так, сварные изделия из стали для магистральных нефтепроводов производятся согласно ГОСТу 20295-85.

Образцы, используемые в качестве обсадных или насосно-компрессорных конструкции, должны отвечать общим техническим условиям, прописанным в ГОСТе 31446-2012.

В Российской Федерации ведущими металлургическими и трубными заводами производятся виды трубного проката, необходимые для удовлетворения запросов нефтегазовой промышленности. Большую часть изделий профильного назначения в стране изготавливают отечественные заводы, что входят в состав «Большой Восьмерки».

Четыре из них принадлежат Трубной металлургической компании (ТМК), она входит в тройку ведущих мировых предприятий и осуществляет поставки выпускаемой продукции в более чем 80 стран по всему миру.

Поставка трубного нержавеющего проката для промышленных целей

Трубный нержавеющий прокат имеет широкий спектр использования во многих промышленных сегментах российского рынка. Трубы из нержавеющей стали являются рациональными составными частями разнообразных возведений в машиностроении, металлургии, строительстве, энергетике, нефтехимии, пищевой индустрии.

Для различных промышленных целей поставляется трубопрокат:

- профильный;

- квадратный;

- прямоугольный.

Трубный нержавеющий прокат дает возможность производить прочные несущие конструкции, отличающиеся высокими показателями жесткости и надежности. При этом нержавеющие трубы не нуждаются в дополнительном нанесении защитного покрытия. Они устойчивы к колебаниям температуры, влажности и давления в атмосфере, почве и вакууме. Эти факторы способствуют широкому распространению нержавеющего трубопроката на отечественном и международном рынках.

Трубный нержавеющий прокат в нефтегазовой промышленности

Инженерные коммуникации при разработке нефтяных и газовых месторождений нуждаются в качественной системе труб из нержавеющей стали.

Для необходимой степени герметичности и прочности нефтегазовых скважин чаще применяется бесшовный трубопрокат из толстостенных нержавеек. Сварные элементы находят свое использование в конструкциях для транспортировки нефти и газа.

Трубы в нефтегазовой отрасли имеют две категории:

- бурильные;

- транспортные.

Производство нержавеющего трубопроката базируется на подготовке катанного металлического листа, что сворачивается в трубы после воздействия высоких температур. Ровная цилиндрическая или эллипсоидная форма фиксируется по всей длине сварным швом.

Среди критериев качества бурильного трубопроката основным является сопротивление моменту вращения моторного вала буровой установки и способность передавать валовые обороты буровым резцам.

К бурильному трубопрокату относятся обсадочные трубные изделия. Они предназначены для сохранения герметичности и целостности прохода нефтяной прокачки. Такие трубы имеют ровную и гладкую внутреннюю поверхность для быстрого прохождения нефти без потерь из разработанных залежей.