Разновидности чугунов

Сплавы железа с углеродом, содержащие более 2,14 % С, называются чугунами. В отличие от стали чугуны имеют более высокое содержание углерода, заканчивают кристаллизацию образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами. Их технологические свойства обусловлены наличием эвтектики в структуре. Стоимость чугунов ниже стоимости стали.

Чугуны выплавляют в доменных печах, вагранках и электропечах.

Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используют для последующей выплавкистали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20 % всего выплавляемого чугуна используют для изготовления литья. В литейном чугуне обычно содержится не более 4,0 % С. Кроме углерода обязательно присутствуют примеси S, P, Mn, Si причем в значительно большем количестве, чем в углеродистой стали.

В зависимости от формы выделения углерода различают следующие виды чугунов.

- Белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3С. Чугун в изломе имеет белый цвет и характерный блеск.

- Половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

- Серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита, а содержание углерода в связанном состоянии в виде цементита составляет не более 0,8 %.

- Чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой — белого чугуна. Отбеленный слой получают в толстостенных массивных деталях при литье их в металлические формы. По мере удаления от поверхности вследствие уменьшения скорости охлаждения структура белом чугуна постепенно переходит в структуру серого. Чугун поверхностного слоя в микроструктуре содержит много твердого и хрупкого цементита, который хорошо сопротивляется износу. Поэтому чугуны с отбеленной поверхностью используют для деталей с высокой износостойкостью, для валков прокатных станов, мукомольных валов, вагонных колес с отбеленным ободом, лемехов плугов с отбеленным носком и лезвием. Отбел может достигаться путем местного увеличения скорости охлаждения за счет установки в литейную форму холодильников в виде металлических вставок.

- Высокопрочные чугуны, в которых графит имеет шаровидную форму.

- Ковкие чугуны, в которых углерод находится в виде хлопьевидного графита, получаются из белых чугунов путем отжига.

Процесс производства чугуна

Получение чугуна проводят в доменных печах. Этот процесс является достаточно энергоёмким и затратным производством. В качестве сырья используют 4 основных группы руд:

- Гематитовый железняк, состоящий из ангидридного оксида железа, держит 70% (Fe) и 30% (O);

- Магнетитовый железняк, содержит 72,4% (Fe), и 27,6% (O);

- Бурый железняк, содержит 59,8% элементарного железа;

- Сидеритовый железняк, содержит 48,3% (Fe).

Технологический процесс проходит в несколько этапов

Сначала, в процессе подготовки, измельчают железную руду с содержанием оксидов железа (FeO и Fe2O3) не менее 40% от общей массы. Затем путем дробления, грохочения, усреднения, промывки, обогащения и обжига, избавляются от неметаллических примесей – S, P, As, и поднимают массовую долю основного металла в руде.

По окончанию, подготовительного этапа, загружают все компоненты в печь.

Доменная печь представляет собой непрерывно действующее металлургическое оборудование в виде шахты, массой 30 тысяч тонн. Доменная печь состоит из 5 элементов: верхней части в форме цилиндра – колошника, широкой конической части – шахты, широкой части – распары, зауженной части – заплечиков и нижней части – горна. Загрузка всех компонентов производится сверху через колошник, а готовый продукт и шлак раздельно выходят снизу из горна.

Одновременно с рудой в домну помещают коксующиеся угли, выполняющие функцию топлива. В процессе термического разложения углей образуются соединения углерода, участвующие в качестве восстановительного агента. Для ускорения процесса высвобождения металла из руды добавляется флюсы. Обычно это горные породы, содержащий оксиды кальция и магния.

После окончания этапа загрузки начинается процесс выплавки, когда загруженные компоненты превращаются в сплав, шлак и газ. Физико-химические реакции, протекающие при этом можно охарактеризовать как восстановительно-окислительные, так как происходит восстановление окислов железа и окисление восстановительного агента.

Процессы протекающие в печи

Процессы, протекающие в доменной печи можно описать следующими химическими уравнениями:

При нагревании кокса происходит выделение элементарного углерода, который с кислородом образует углекислый газ.

С + О2 = СО2 + выделение энергии

CO2 при нагревании дальше окисляется до оксида углерода, и восстанавливает элементарное железо из его оксидов в руде.

СО2 + С = 2СО

Fe2O3 + 3 CO = 2Fe + 3 CO2

После реакции восстановления, металл насыщается углеродом, а при достижении 1150-1200°С стекает уже в форме металлического компаунда в горн. Из остатков пустой руды и флюсов образуют отход — шлак, который непрерывно удаляется.

Белый и высокопрочный чугун

Белые чугуны характеризуются тем, что весь их углерод находится в химически связанном состоянии — в виде цементита. Излом такого чугуна тускло-белый. Наличие большого количества цементита придает белому чугуну высокую твердость, хрупкость и очень плохую обрабатываемость режущим инструментом.

Ковкий чугун получают путем отжига белого чугуна определенного химического состава, характеризующегося пониженным содержанием графитирующих элементов (2,4-2,9% С и 1,0-1,6% Si), так как необходимо получить полностью отбеленный чугун в состояние литья. по всему сечению отливки, что обеспечивает образование чешуйчатого графита при отжиге (см. рисунок)

Механические свойства и рекомендуемый химический состав высокопрочного чугуна регламентируются ГОСТ 1215-79. Ковкие чугуны помечены буквами «K» — податливый, «H» _ H Угун и цифра. Первая группа цифр показывает предел прочности чугуна, вторая — его относительное удлинение при разрыве. Например, КЧ 33-8 означает: ковкий чугун с пределом прочности на разрыв 33 кг / мм 2 (330 МПа) и относительным удлинением при разрыве 8%.

Различают ковкий чугун с черным сердцем, полученный в результате графитизирующего отжига, и ковкий чугун, полученный обезуглероживающим отжигом в окислительной среде. В России используется только ковкое железо. Матрица чугуна может быть перлитной, ферритной или перлитно-ферритной в зависимости от режима отжига.

Для ускорения процесса отжига CN используют различные методы: температуру выдержки увеличивают в течение периода P 2 , модифицируют и микролегируют добавками литого алюминия, бора, титана или висмута. Все эти приемы способствуют увеличению количества центров кристаллизации, снижению устойчивости цементита.

Ковкий чугун применяется для изготовления ответственных тонкостенных отливок малых и средних размеров, работающих в условиях динамических переменных нагрузок (детали приводных механизмов, редукторов,

тормозные колодки, шестерни, ступицы и т. д.). Однако ковкий чугун — бесперспективный материал в силу сложной технологии производства и длительности производственного цикла изготовления деталей из него.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Состав

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Его соотношение к общему объему является одним из основных условий разделения стали на виды.

Их отличительные качества и особенности описаны в нормативных документах:

- Обыкновенного качества – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода определяет показатель твердости. Чем его больше – тем прочее будет изделие. Однако нужно учитывать, что одновременно с этим возрастает хрупкость.

В зависимости от этого показателя сталь разделяют на несколько видов:

Низкоуглеродистая – до 0,25%. Отличается хорошей пластичностью, относительно легко поддается деформации, как в холодном состоянии (годна для холодной ковки), так и под воздействием высоких температур.

Среднеуглеродистые – от 0,3% до 0,6%

Обладает достаточной прочностью, но также имеет хорошие показатели пластичности и текучести, что важно для обработки. Область применения – элементы конструкций, эксплуатация которых подразумевает нормальные условия.

Высокоуглеродистые – от 0,6% до 1,4%

Из нее изготавливают высокопрочный инструмент, приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Историческая справка

Выплавка чугуна уже достаточно давно известна человеку. Первые упоминания о сплаве датируются шестым веком до нашей эры.

В Китае в древние времена получали чугун с довольно низкой температурой плавления. В Европе чугун стали получать примерно в 14 веке, когда впервые начали использовать доменные печи. На тот момент такое чугунное литье шло на производство оружия, снарядов, деталей для строительства.

На территории России производство чугуна активно началось в 16 столетии и далее быстро расширялось. Во времена Петра I Российская империя по объему производства чугуна смогла обойти все государства мира, однако уже через сто лет начала снова сдавать свои позиции на рынке черной металлургии.

Чугунное литье использовалось для создания разнообразных художественных произведений ещё в эпоху Средневековья. В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В последние годы 18 века чугунное литье максимально задействовано в архитектуре России. А 19 столетие так и вообще прозвали «чугунным веком», так как сплав очень активно использовался в зодчестве.

Области применения

Областей применения чугуна много. Такое положение образовалось благодаря различным видам и классификациям данного металла. Это:

- Тяжела промышленность (изготовление деталей и различных предметов в металлургии и станкостроении).

- Машиностроение (обычно применяется серый чугун, так как имеет полезные свойства – противостояние колебаниям и вибрациям).

- Автомобильная промышленность (используется как металл в чистом виде, так и в смеси с графитом для изготовления цилиндров, коленчатых валов и иных элементов).

- Тормозные колодки, используемые в различных сферах жизнедеятельности (мукомольной промышленности, бумагоделательной).

- Для производства домашней, бытовой утвари – казанов, сковородок, горшков и иной посуды (не вызывает аллергических реакций, отлично сохраняет тепло и не окисляется).

- В искусстве (это выкованные и литые ограждения, ворота, памятники и предметы декора).

- В нефтяной промышленности (трубы и иные изделия из чугуна в данной отрасли отличаются долговечностью и отличными эксплуатационными свойствами).

- Для изготовления ванн, моек (срок эксплуатации более 50-60 лет).

Выпуск чугуна осуществляется исключительно на основании специальных технических указаний, где прописаны свойства, марки и характеристики.

Сегодня почти нет ни одной сферы жизни человека, где бы не применялся чугун. Этот материал известен человечеству уже достаточно давно и превосходно зарекомендовал себя с практической точки зрения. Чугунное литье – основа великого множества деталей, узлов и механизмов, а в некоторых случаях даже самодостаточное изделие, способное выполнять возложенные на него функции

Поэтому в данной статье мы уделим самое пристальное внимание данному железосодержащему соединению. Также выясним, какие бывают виды чугуна, их физические и химические особенности

Читать также: В каких телевизорах есть золото

Что такое чугун?

Чугун представляет собой сплав из железа и углерода. Как и любой другой металл он имеет свои положительные и отрицательные стороны:

- Имеет склонность покрываться ржавчиной при длительном контакте с водой.

- Обладает долговечностью, прочностью, качеством, упругостью, надежностью и практичностью.

- В зависимости от вида может иметь пониженную пластичность, а также хрупкость.

- Экологически чистый и безвредный для человека и животных материал.

- Сплав отличается большим сроком службы (более 50-60 лет).

- Обладает высоким уровнем гигиеничности, а также высокой стойкостью к кислотно-щелочной среде.

- Обладает отличной теплопроводностью.

- Схож по качественным характеристикам со сталью, имеет особый уровень прочности.

Ковкий чугун

Известно, что такие детали автомобиля, как ступицы колеса, корпус дифференциала, испытывают динамические нагрузки. Можно ли использовать для их изготовления чугун? Можно, если значительно повысить его пластичность. Таким свойством обладает ковкий чугун, в котором графит имеет не пластинчатую, а хлопьевидную форму. По сравнению с серым чугуном в ковком, концентрация графитизирующих элементов — углерода и кремния ниже.

По прочности и пластичности ковкий чугун превосходит серый. Изменения химического состава привело к снижению жидкотекучести и росту усадки при затвердевании, что требует установки прибылей даже на мелких отливках. При производстве ковкого чугуна обычно используют дуплекс-процесс.

Выплавляют чугун в огранке, затем транспортируют в раздаточном ковше и переливают в электрическую индукционную печь, где его прогревают перед заливкой для повышения жидкотекучести.

Технологический процесс получения отливок из ковкого чугуна аналогичен получению отливок из серого чугуна. Все большее распространение получают автоматические формовочные линии. Металл в формы заливается на конвейере. Изготовленные отливки должны иметь структуру белого чугуна по всему сечению. Для получения структуры ковкого чугуна их подвергают графитизирующему отжигу в термических печах. В период выдержки происходит разложение цементита белого чугуна и образуется включение графита хлопьевидной формы. После термической обработки отливки правят на специальных прессах.

Необходимость использования длительной термической обработки и правки значительно повышает трудоемкость изготовления деталей из ковкого чугуна. Кованая стальная заготовка распределительного вала двигателя заметно отличается от готовой детали.

Литая заготовка по своей конфигурации к ней значительно ближе, что намного снижает трудоемкость механической обработки. То же относится и к коленчатым валам, деталям ответственного назначения. Для замены кованых заготовок литыми, нужен сплав, который совмещал бы механические свойства стали с технологическими и эксплуатационными свойствами чугуна.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Что такое чугун, графит и цементит

Чугун как таковой — это хрупкий материал, сплав железа с углеродом. В структуре чугуна присутствует металлическая основа и графитные включения, сплав имеет эвтектические свойства, т. е. материал поддается расплавлению, что обуславливает его использование в роли сплава для литья. Он может содержать постоянные и легирующие примеси для улучшения физических и химических свойств. Постоянными примесями являются фосфор, сера, марганец, кремний, легирующими — ванадий, алюминий, никель, хром. Углерод в чугуне присутствует в качестве цементита или графита.

Цементитом принято считать карбид железа, фазовую и структурную составляющую сплавов железоуглеродистых: стали и чугуна, перлита, троостита, ледебурита и т. д. Данная составляющая — самый хрупкий ингредиент в сплаве. Она не обладает пластичностью, выдерживает лишь незначительные упругие деформации.

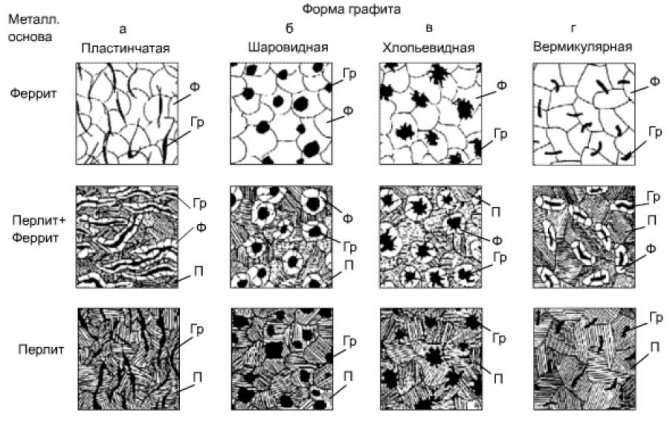

Схема микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом.

Чем больший процент цементита содержится в сплаве, тем меньше его твердость и больше пластичность.

Графит — это одна из наиболее устойчивых модификаций углерода, которая может присутствовать в сплаве не в определенной, а в различных переходных формах.

В зависимости от форм графита различают чугуны:

- с пластинчатым графитом (обыкновенные белые чугуны);

- с вермикулярным графитом, имеющим зигзагообразные прожилки (серые вермикулярные сплавы);

- с шаровидным или глобулярным ингредиентом (высокопрочные сплавы);

- с графитом в виде хлопьев (ковкие чугуны).

Чугун производят посредством специального оборудования — доменных и электропечей, вагранок.

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

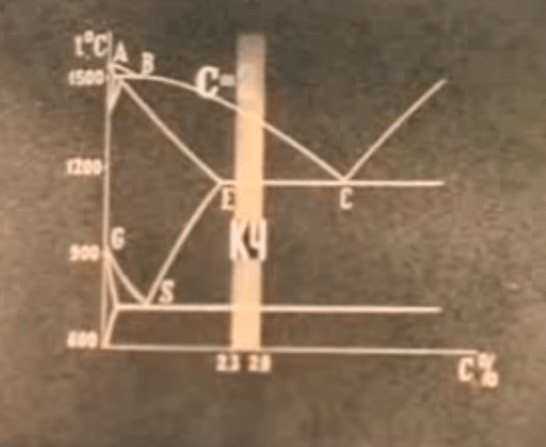

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Типы чугуна по состоянию углерода

Поскольку состояние углерода в расплаве при различных условиях охлаждения и в присутствии иных веществ в составе сплава меняется, свойства чугуна также могут значительно отличаться. Это видно невооруженным глазом по цвету свежего, не покрытого ржавчиной излома. Как правило, более темные (серые чугуны) содержат наибольшее количество свободного углерода в виде различной формы включений графита.

Содержание химически связанного углерода отражается на цвете сплава, он заметно светлее, такой чугун называют белым. В перлитном чугуне может быть равное количество связанного и свободного углерода, это также отражается на цвете изделий. Уже на протяжении нескольких столетий существует упрощенная классификация чугунов по цвету, разделяющая чугуны на три типа: белый, серый и половинчатый.

Белый чугун

Белый чугун имеет наиболее светлый излом. Наибольшее количество углерода в нем связано с железом и иными металлами. Образуется такой сплав при быстром охлаждении. Использование этого типа сплава ограничено, ввиду невысокой прочности.

Серый чугун

При более медленном охлаждении в расплаве проходит значительно больше процессов. Углерод частично связывается с металлами, но значительная его часть кристаллизуется в чистом виде, образуя включения графита. Размер и форма этих включений зависят от скорости остывания расплава, а также от наличия в нем различных примесей. Так получают чугуны, изделия из которых востребованы в различных отраслях хозяйства и в быту. Среди разновидностей этого типа различают ковкий и высокопрочный чугун.

Половинчатый чугун

При особых условиях охлаждения получают сплавы, в которых связанного и свободного углерода примерно поровну. Из него изготавливают детали машин, основным требованием к которым является износоустойчивость при трении: коленчатые валы, колесные пары и многое другое. Графит в этом случае играет роль смазки.