Способы и этапы производства

Существует два основных типа: скольжение и качения. Мы рассмотрим изделия из стали, где элементами, облегчающими вращения, являются шарики. Это самый востребованный в настоящее время вид. Они подразделяются на радиальные и упорные. Разница заключается в том, что первые компенсируют нагрузки, направленные перпендикулярно валу, а вторые отвечают за осевое смещение.

Деталь состоит из внешней и внутренней обоймы, металлических элементов и устройства, обеспечивающего правильное их распределение по периметру. Для узлов, работающих в условиях повышенного загрязнения, с одной или с обеих сторон устанавливается шайба-пыльник. Она препятствует попаданию извне абразивных частиц и ограничивает пространство, в котором находится смазка.

Технология производства подшипников начинается с подготовки необходимого сорта стали. На завод поступает металл определенной марки в виде круглых прутков.

Первоначально рассмотрим вопрос изготовления обойм:

- • Круглый прокат нарезается автоматической линией по размерам, необходимым для данного типа.

- • Прессом в цилиндрической заготовке делается отверстие. В результате получается грубая шайба.

- • После этого следует процесс раскатки. При этом деталь приобретает параметры и форму, грубо похожее на конечное изделие.

- • Следующим этапом являются токарные работы. На станке с числовым программным управлением формируется внешняя и боковые поверхности, канавка, по которой будут двигаться элементы качения.

- • Далее, следует фаза придания заготовке необходимых физических качеств. В большинстве случаев это осуществляется методом закалки. Сначала происходит нагрев до 850 градусов, затем резкое охлаждение до температуры от 40 до 50 °С и отпуск. В специальной камере разогревают деталь до 170 и дают ей медленно остыть.

- • Доведение до необходимых размеров методом шлифовки. На станках в автоматическом режиме все параметры дорабатываются до точности, соответствующей ГОСТу.

- • Последний этап – это полировка всех поверхностей до класса четкости 0,06.

Помещение для производства подшипников

При выборе помещения для оборудования производственного цеха стоит учесть:

- габариты технологических узлов;

- численность персонала;

- требования СанПиН к производственным помещениям (СанПиН 2.2.4.548-96 – Гигиенические требования к микроклимату производственных помещений).

В здании необходимо контролировать температуру воздуха, влажность, скорость движения воздуха, интенсивность теплового воздействия, уровень загрязненности.

Следует проверить качество электропроводки, состояние систем теплоснабжения и вентиляции, канализации и водоснабжения. Неисправности придется устранять, чтобы условия труда соответствовали нормам.

Полный перечень документации, необходимой при открытии производственного предприятия, необходимо получить в службе Роспотребнадзора.

Приобретение оборудования для производства подшипников

Запуск производства требует немалых капиталовложений, и львиная доля уходит на приобретение оборудования. Поскольку для подшипников скольжения и качения требуется разное оборудование, стоит определиться, какую производственную линию наладить в первую очередь.

Согласно исследованиям агентства Freedonia Group, спрос на подшипники возрастает на 7,8% ежегодно. 75% реализуемого товара — роликовые, шариковые подшипники. Спрос — решающий фактор при выборе ассортиментного ряда завода, поэтому планируется покупка оборудования для изготовления более сложных по конструкции подшипников качения.

В перечень входит:

| Ленточнопильный станок | Агрегат производит резку труб прямоугольной и квадратной формы, уголков, швелеров, арматуры, металлопроката. В производстве подшипников он необходим для резки труб на кольца. Стоимость станка STALEX SBS-250G китайского производства составляет около 180 тыс. руб. Он относится к ряду промышленного оборудования. Благодаря гидроразгрузке, процесс запуска пилы, опускания рамы и остановки режущего элемента происходит в автоматическом режиме. |

| Правильно-отрезной станок | Агрегат предназначен для резки арматуры на небольшие заготовки для изготовления шариков. Стоимость станка (к примеру — фирмы GROST SCM6-12C, Россия), составляет около 300 тыс. руб.

Более дорогостоящие модели стоимостью около 500 тыс. руб. отличаются производительностью, длиной загружаемых прутков, габаритами |

| Шлифовальный станок | Стоимость станка фирмы Blacksmith (Германия) обойдется в 41 тыс. руб. Агрегат подходит для шлифования заготовок из стали и цветного металла |

| Пресс штамповочный | Агрегат необходим для штамповки шариков. Стоимость машины — около 1,3 млн. руб. (Пресс кривошипный механический КЕ2130, Россия). Оборудование такого типа позволяет обрезать металл, изгибать металлические изделия. При необходимости можно наладить работу линии в автоматическом режиме |

| Муфельная печь | Предназначена для прокалки металла. Печь фирмы РОСмуфель с параметрами 18л/1100°С/4кВт/220В обойдется в 36 тыс. руб. |

| Чеквейер | Весы с конвейером предназначены для динамического контроля качества запчастей по весу. Стоимость оборудования — около 800 тыс. руб. (Synus, Германия). Если продукт на конвейере не соответствует заданным параметрам, специальное приспособление «отбрасывает» бракованный подшипник с конвейерной ленты |

| Споттер инверторный автоматический | Аппарат для точечной сварки полусепараторов. Стоимость агрегата — около 52 тыс. руб. (KRAFT GI12116, Тайвань) |

Стоимость основных технологических узлов для производства подшипников составит 2 709 тыс. руб. Дополнительные расходы будут связаны с закупкой сборочного и контрольно-измерительного стенда, аппарата для упаковки, мочено-сушильного аппарата, столярных инструментов, усовершенствованием электропроводки.

Общая сумма затрат на оборудование мини-завода по производству подшипников условно составит от 3 500 000 руб.

Приведенные данные — условная величина, легко поддающаяся корректировке. Можно сэкономить 1/3 указанной суммы, если прибрести оборудование б/у. Альтернативные способы экономии — взятие промышленных агрегатов в аренду, приобретение налаженной производственной линии по производству подшипников.

Сепаратор

Стальные сепараторы изготавливают из довольно тонкого листового материала, режутся, а затем изгибаются, принимая окончательную форму. Стальной сепаратор состоит из двух одинаковых частей, которые стыкуются между собой.

Полимерные сепараторы изготавливаются методом литья под давлением. Также производят армированные тканью сепараторы из текстолита, но только для подшипников высоко точности. Полимерные сепараторы отличаются оптимальным сочетанием прочности и упругости. Высокое качество поверхностей сепаратора и скольжения полимерного материала по смазанным стальным поверхностям, находящихся в контакте с телами качения, способствует низкому трению, благодаря этому тепловыделение и износ подшипника минимальны.

Бедность, вошедшая в привычку

Цены на сталь, высокая энергоемкость производства, недозагрузка, демпинг со стороны китайской продукции, нехватка средств на модернизацию мощностей — все это складывается в экономическое неблагополучие немалой части подшипниковых заводов. Существенным ростом производства в 2018 году не может похвастаться почти никто. По оценкам самих участников отрасли, нормальный уровень рентабельности они получают на подшипниках для РЖД, крупногабаритных подшипниках, а что касается более массового производства, то там производители могут только мечтать о доходности в 10%.

«Мой полувековой опыт говорит, что и в СССР, и в России выпуск подшипников всегда был не то чтобы убыточным, но низкорентабельным бизнесом. Он всегда был нужен стране, но не тем, кто его делал. Поэтому требовались государственные дотации на поддержку предприятий», — утверждает Анатолий Пустовалов.

«Когда я вижу число работников на российских подшипниковых заводах и их обороты, то прихожу в ужас, — возмущается представитель одной из импортирующих в Россию подшипники компаний. — Очень большое количество людей за очень низкую цену. У них явный переизбыток рабочих, устаревшее оборудование и неэффективные процессы. Но заводов много, и, в общем-то, у каждого свои проблемы». А значит, и решения нужны разные. Но это не отменяет необходимости создавать благоприятные условия работы для наших производителей.

Правительство уже десяток лет «продумывает» эту тему — делаются попытки разработать стратегию развития подшипниковой отрасли. Сейчас, как сообщили в Минпромторге, разрабатываются требования для подшипниковой продукции в целях ее отнесения к продукции, произведенной на территории РФ. Как считают в Tebiz Group, нужно еще ускорить разработку федерального закона о закупках госкорпораций и организаций, принадлежащих естественным монополиям, в части установления преференций для конкурентоспособных российских поставщиков подшипников.

Производители, со своей стороны, мечтают о защите рынка от поставок продукции из-за рубежа по демпинговым ценам, внушительная часть которой — контрафакт. Россия приняла антидемпинговые меры в отношении китайских подшипников (продлены до 2023 года), однако это полностью не решает проблемы. Например, как сообщают в МРК «Подшипник», в 2017 году в списке импортеров подшипников в Россию на втором месте значится Литва (оттуда поступило 16 млн штук). На первом месте Китай с 18 млн штук. А в Литве нет и не было ни одного подшипникового завода. При этом стране удалось поставить в Россию два полновесных железнодорожных эшелона подшипников. По сведениям концерна, изготовленные в Китае подшипники под брендом «Крафт» завозятся по серым схемам в Литву, а затем переправляются в Россию как изготовленные в Литве. Недобросовестные импортеры, используя обманные схемы реэкспорта в Россию, везут в страну китайские подшипники без сертификатов, подтверждающих страну происхождения, или с изменением страны происхождения. О существовании «поставщиков из третьих стран» прекрасно знают в Минпромторге. Однако мер эффективной борьбы с этим явлением пока не изобретено. Нужно еще поднимать пошлины на ввоз подшипников из Китая, но одновременно исключить возможности реэкспорта подшипников из стран, у которых нет своего производства. Если получится, то подшипниковые заводы получат запас увеличения производства на десятки процентов в год. К тому же аналитики ждут роста рынка подшипников в связи с «плавной реабилитацией» в машиностроении и судостроении — главным образом за счет оборонных заказов.

Фото предоставлено компанией

Хочешь стать одним из более 100 000 пользователей, кто регулярно использует kiozk для получения новых знаний?Не упусти главного с нашим telegram-каналом: https://kiozk.ru/s/voyrl

Отжиг и ковка заготовки

Сталь легирована хромом, поэтому перед ковкой ее обязательно следует отжечь. Нужно сначала деталь нагреть докрасна в печи и, не давая остыть, выправить молоточком на наковальне. Сталь становится пластичной и после медленного остывания в печи со скоростью 20–40 градусов в час готова к ковке.

Самый ответственный этап ковки подшипниковой стали следует проводить в интервале температур от 800 ºС, которой соответствует вишнево-красный цвет каления, и до 1100 ºС, сопровождаемой темно-желтым свечением. При наличии бесконтактного пирометра температуру поверхности металла можно определить с точностью ± 1,5 ºС.

Следует предварительно потренироваться в нагреве и ковке металла на обычном прутке. Чтобы не сломать заготовку под ударами молота, лучше лишний раз накалить металл, чем продолжать обрабатывать охлажденным. Контролировать температуру проще по цвету каления, при появлении тусклого вишневого свечения надо сразу помещать деталь в печь.

Деталь ножа после нагрева укладывается на наковальню и плющится молотками до требуемой толщины. При отсутствии опыта работы в кузне, можно ограничиться выпрямлением заготовки, заменив операцию ковки обдиркой заготовки. Правильной считается такая техника ковки ножа, при которой:

- проковка производится смещением металла с середины полотна к кромке лезвия, постепенно истончаясь;

- округливание острия производится c одновременной оттяжкой заготовки ножа по длине;

- после окончательной раскатки пластины остается припуск не более 2 мм.

Заготовка разогревается

Остывшую заготовку пропиливаем по канавкам болгаркой

Разогнутую заготовку нагревают и молотком доводят до плоской формы

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5 мм на 5 мм

Виды

Эти механизмы можно разделить на группы по направлению нагрузки, по элементам, на которые опираются обоймы, по наличию или отсутствию вращающейся проставки и по материалу изготовления.

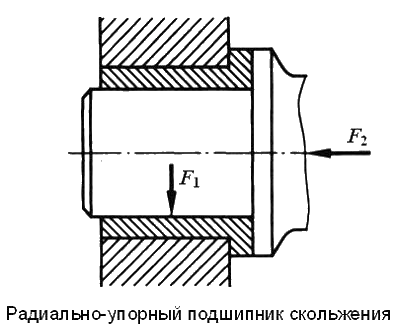

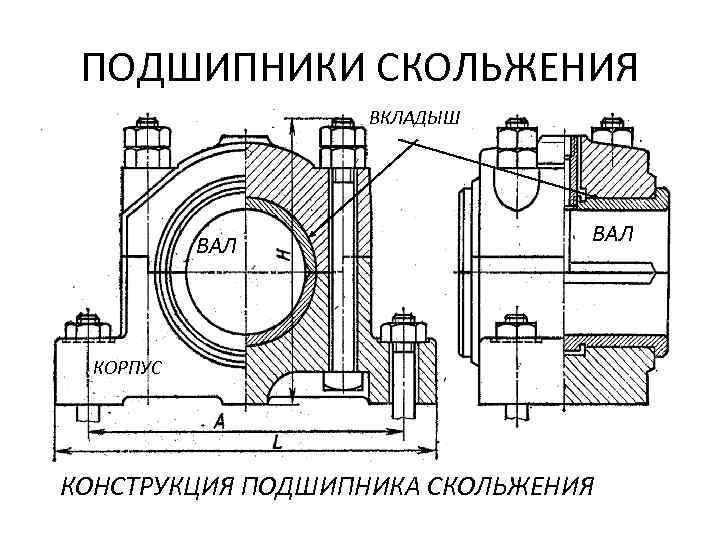

Из чего состоят, и как делают подшипники скольжения

Изделие бывает радиальным и опорным, с полным или частичным оборотом. В зависимости от условий эксплуатаций оно изготавливается в виде: внешней и внутренней обоймы (нижняя и верхняя), скользящей втулки (шайба), системы смазки (принудительная, естественная, воздушная).

Полированные поверхности, за счет смазочного материала или благодаря физическим свойствам прокладок, обеспечивают длительное легкое скольжение. Сырье для изготовления: сталь, чугун, бронза, фторопласт, баббит, алюминий, керамика. Подбираются пары с минимальным коэффициентом трения. Из какого металла изготовлена втулка подшипника, впрямую зависит, в каком обойме она будет вращаться.

Качения

Такие узлы делятся на радиальные, упорные и комплексные. Это определяет направление нагрузки. Первые подразделяются на три основных класса: шариковые, роликовые, игольчатые. Эти виды могут быть с ограничительными кольцами и без них, с одним или двумя пыльниками и полностью открытые.

Второй тип создается на основе шаровых элементов, цилиндрических и конусных роликов. Выпускаются разновидности полностью разборные. Третий – совмещает качества первого и второго по воспринимаемому усилию. Также бывают открытого и закрытого типа.

В зависимости от материалов для изготовления подшипников качения, существуют несколько подклассов:

- • стандартные (наиболее распространены);

- • предназначенные для повышенных нагрузок;

- • рассчитанные на экстремальные температуры;

- • устойчивые к агрессивным средам.

Для особых условий (сверхвысокие обороты вращения, сильный нагрев, необходимость эксплуатации в присутствии кислот и щелочей) применяются изделия из керамики, нитрида кремния, пластиков. Существуют модели, где скользящим слоем является газ или магнитное поле.

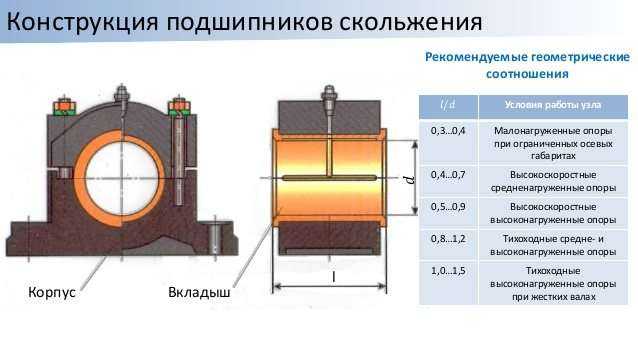

Проектирование опор скольжения

Подшипники скольжения упрощенным способом рассчитываются по нагрузке (удельной):

Также определяется значение произведения нагрузки удельной и скорости (окружной):

Полученные значения не должны превышать допустимые, приведенные в справочниках. Данный расчет соответствует полужидкому и граничному трению в подшипнике.

![]()

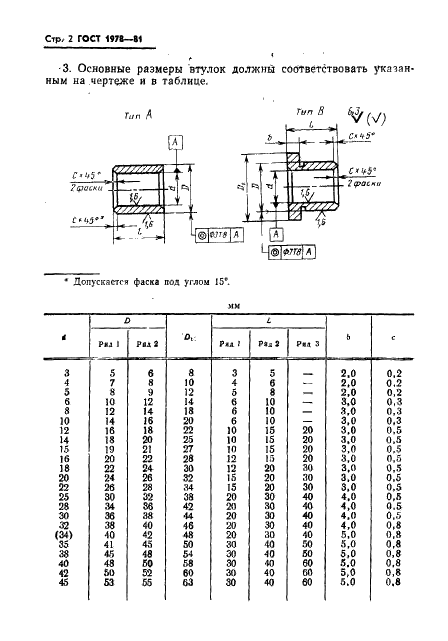

Металлические подшипники скольжения размеры таблица, которых приведена в ГОСТ1978-81 могут служить основным справочным материалом при проектировании.

При конструировании важно также выдержать необходимое соотношение длины и диаметра втулки

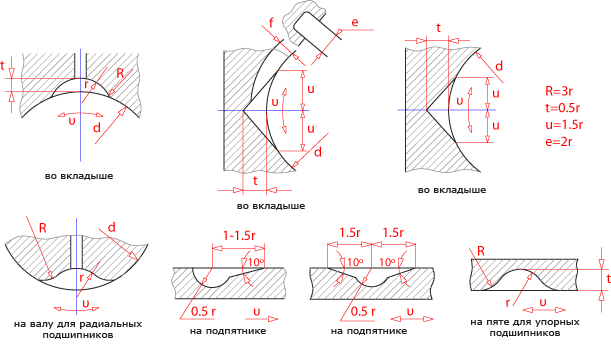

Ключевые факторы – форма, размеры, расположение канавок подвода смазки. Их размещают в ненагруженной зоне вкладыша.

Рекомендованные посадки подшипников скольжения:

- для обеспечения режима жидкостной смазки H8/e8, H7/e8 при высоких скоростях в крупных электромоторах, турбогенераторах;

- H7/f7 для небольших нагрузок;

- H7/d8 при больших скоростях, но невысоком давлении;

- H7/c8 и H8/c9 при значительных перепадах температуры.

Подшипники скольжения в силу своих преимуществ широко используются в машиностроении. Их применяют для высоких и низких оборотов валов, при особо больших и малых нагрузках, для валов больших диаметров, при ударах, вибрациях. Причем с появлением новых материалов и смазок сфера применения подшипников скольжения, только расширяется. Их устанавливают в турбины, насосы, ДВС, центрифуги, редуктора, прокатные станы, упаковочное, дозирующее и другое оборудование.

Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Выплавка

Основным способом производства подшипниковых сталей является изготовление их в электродуговых печах. Около 90% сплавов производится именно данным способом. Оставшиеся 10% переплавляются в мартеновских печах. Такие способы производства обусловлены особенностями при переплавке сталей и доступности определенного оборудования.

В мартеновских печах подшипниковые сплавы изготавливаются при помощи активной плавки либо восстановление кремния. Эти два способа позволяют добиться нужных характеристик металла. В случае активной плавки происходит добавление нужных компонентов. К ним относится известняк, руда и остальное. Стоит учитывать, что данная схема делает потенциал кремния в окислительном плане очень высоким. Также ограничивается его восстановление и увеличивается подвижность шлака в жидком состоянии.

Изготовление подшипниковых сплавов по восстановительной технологии предполагает добавление различных компонентов непосредственно в процессе плавки. В таком случае кремнезем насыщает шлаковый расплав во время роста температуры плавления стали. У шлака повышается вязкость, кислород начинает проходить сквозь него в очень медленном режиме. При проведении плавки происходит фиксация процесса, когда начинается восстановление кремния.

Плавка в электродуговых печах происходит по двум основным технологиям:

- обработка стали синтетическим шлаком, который готовится в ином устройстве;

- обработка сплавов шлаком, получаемым непосредственно в печи.

Обе технологии допускают использование свежей шихты либо переплавленные материалы. При применении шихты для переплавки понадобится около 4,5% стальных отходов, 20% чугуна и 75% различных отходов черного металла. Готовые металлические сплавы раскисляют при помощи первичного алюминия. При использовании технологии переплавки понадобится 70-100% подшипниковых сплавов. Раскисление таких металлов происходит при помощи кусков алюминия.

Дополнительная обработка стальных сплавов происходит при помощи электроннолучевого, электрошлакового, либо дугового переплава. Благодаря дополнительной обработки из подшипниковых сплавов удаляются различные посторонние добавки, которые являются неметаллическими. Также удаляются разнообразные газы.

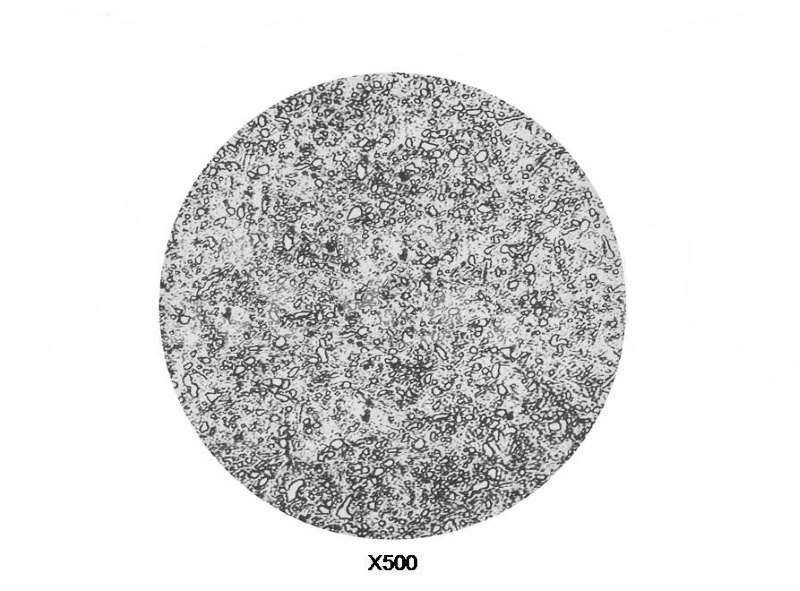

Химический состав и структура

Рассматриваемая марка стали ШХ15 имеет необычный состав, который и определяет особые эксплуатационные характеристики. Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

- Большая концентрация углерода определяет повышенную твердость структуры. Показатель концентрации углерода составляет 0,95-1%.

- Марганец включается в состав практически любой стали. В рассматриваемом случае концентрация 0,2-0,4%.

- Кремний повышает прочность и другие характеристики материала. ШХ 15 имеет показатель в диапазоне от 0,17-0,37%.

- В большинстве случаев коррозионная стойкость достигается за счет добавления большого количества хрома. ШХ 15 характеризуется невысокой устойчивостью к воздействию агрессивных химических веществ и влаги, так как хрома в составе только 1,35-1,65%.

Микроструктура шх15 после закалки в масле

Небольшое количество хрома определяет то, что он не образует собственные карбиды, остается в твердом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Изготовление бронзовых втулок

Данный вид бронзового проката является широко востребованным, т.к. применяется в различных сферах промышленности. Для производства бронзовых втулок применяют несколько видов сложных технологий. Бронзовые втулки изготавливают:

— литьем в земляные формы;

— центробежным методом литья;

— литьем в кокиль — используется разборная отливочная форма;

— резкой бронзовых труб.

Центробежным способом изготавливают бронзовые втулки из алюминиевых и оловянных бронз. Центробежное литье считается наиболее эффективным методом изготовления втулок. При производстве крупных цилиндрических заготовок отливка сплава производится в стальную изложницу на центробежных горизонтальных машинах. Опорой для изложницы служат специальные роликовые опоры. После заливки в изложницу раскаленной бронзы проводят наружное водяное охлаждение. При изготовлении бронзовых втулок меньшего размера используют горизонтальные центробежные машины консольного типа. А изделия сложной формы, с внутренними полостями, производят на оборудовании с вертикально расположенной осью вращения. Центробежное литье позволяет изготавливать бронзовые втулки высокого качества, а благодаря высокой точности размеров в дальнейшем изделия не требуют последующей механической обработки на токарном, сверлильном и фрезерном оборудовании. Под воздействием центробежной силы и достаточно высокого давления бронза, залитая во вращающуюся форму, кристаллизуется, образуя сплав с высокой плотностью и без характерной для бронзы пористости. Структура бронзовых втулок, полученных способом центробежного литья, однородная, без раковин и воздушных полостей.

Литье в кокиль используют при производстве бронзовых втулок сложной формы. Данным методом получают качественную металлопродукцию, особенно при использовании оловосодержащих бронз.

Бронзовое литье в земляные формы (глинисто-песчаные) позволяет изготавливать бронзовые втулки самых разных размеров – от небольших изделий (несколько сантиметров), до крупногабаритных втулок из бронзы, размер которых превышает один метр. Чаще всего данным методом производят детали большого диаметра.

Сырье, и как изготавливают шарики для подшипников: видео

Маленькая деталь для всего механизма является одной из самых сложных в технологическом смысле. Ведь добиться гладких, круглых шариков из металлического прутка с точными размерами до сотых долей микрона очень трудно, ведь лишний показатель может негативно сказаться на работе всего механизма. На заводах применяется специальная высококачественная сталь, регламентированная ГОСТом 3722-81:

- • Хромоуглеродлистая, типа ШХ15. Для показателей с более высокой твердостью используют на заказ ШХ4, ШХ20, 15 Г 1, 12Х18, 95Х18, 18ХГТ, 110Х18, 8Х4М4В2Ф1.

- • Молибденовая. Применяется для изготовления дроби охотничьего ружья и для шариков специального назначения. К основному компоненту добавляются в маленьких количествах медь, алюминий, латунь, полиамиды, полимеры и металлокерамика.

- • В последнее время используется новый сплав из синтетического материала – нитрид кремния. Из него выпускают изделия особого назначения, способные самоусиливаться.

Мы определили, из какой стали изготавливают подшипники. Стальные шары идут для производства узлов качения. Отдельно они используются в различных отраслях народного хозяйства. Также они незаменимы в сферах автомобильной, лакокрасочной, оборонной, цементной, кондитерской, химической и сельскохозяйственной промышленностях. Кроме этого, они могут выступать, как отдельные детали для дезодорантов и стержней пишущих ручек.

В узлах, работающих в агрессивной среде, используются шары с высоким содержанием никеля. Из мягкого железа катают экологически чистую дробь (свинец наносит природе больше вреда, чем малоуглеродистая сталь) и омедненные, с диаметром 4,5 для пневматического оружия.

Следующим шагом в изготовлении стало создание элементов качения из керамики. Они нашли свое применение в экстремальных условиях эксплуатации (реактивные двигатели, шпиндели в металлообрабатывающих станках, автомобили Формулы 1.

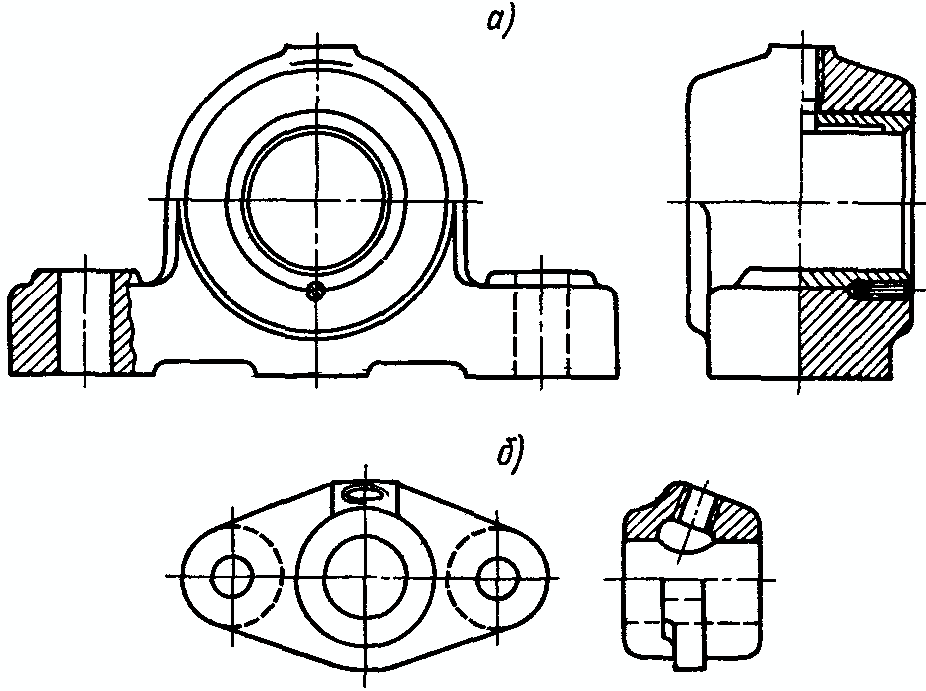

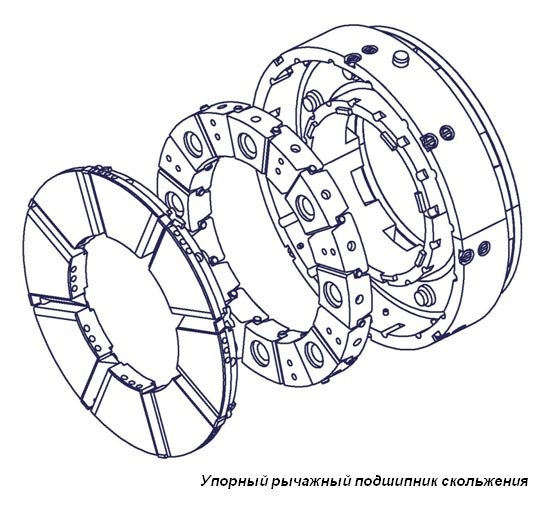

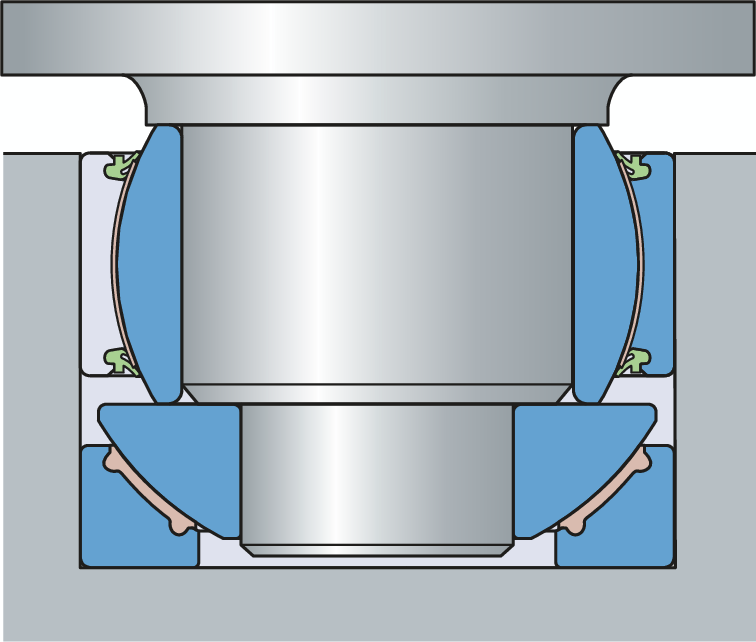

Виды подшипников скольжения

Одним из факторов дающих возможность опорам скольжения эффективно конкурировать с шарикоподшипниками является конструктивное разнообразие, позволяющее успешно решать множество задач.

Их классификация включает следующие виды подшипников скольжения:

- по типу воспринимаемой нагрузки опоры для компенсации радиальных, осевых, комбинированных усилий;

- разъемные и неразъемные;

- в зависимости от типа движения для линейных перемещений или вращения;

- по типу трения с сухим, полусухим, полужидким, жидким, граничным, газовым трением;

- еще одна классификация, основанная на способе трения, выделяет гидростатические и гидродинамические, а также газостатические или газодинамические разновидности;

- по материалам металлические и из неметаллов;

- особые виды, например, сферические самоустанавливающиеся, самосмазывающиеся, сегментные.

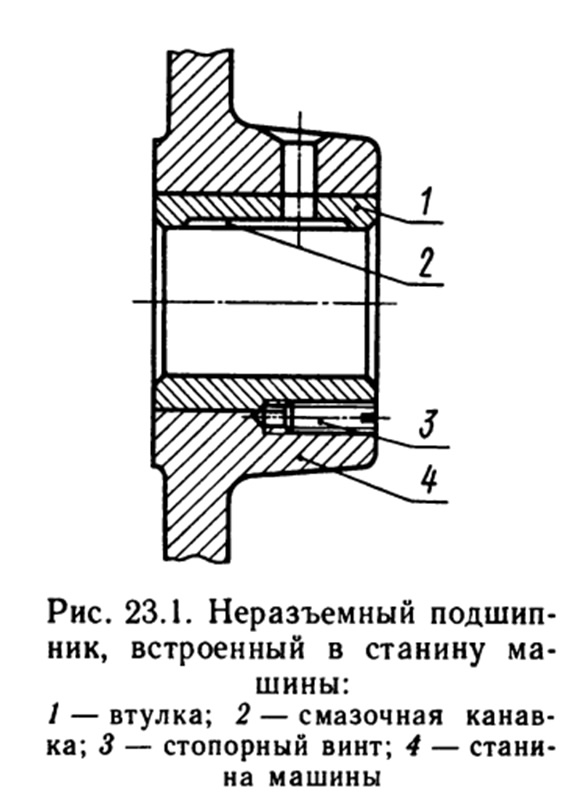

Опоры радиальные обычно представляют собой антифрикционные втулки, зафиксированные в отдельных корпусах либо запрессованные в конструкционные элементы.

При выполнении корпуса из антифрикционного материала, например, серого чугуна он сам становится радиальной опорой. (Вариант б).

При использовании втулки с буртом мы получаем комбинированную опору, способную воспринимать кроме радиальных сил и небольшие осевые нагрузки. Бурт также упрощает монтаж втулки. На приведенном рисунке втулка 1 компенсирует нагрузку радиальную и осевое усилие, направленное вправо, со стороны вала 5. Фиксация втулки в корпусной детали 4 осуществляется винтом-гужоном 3. В зону канавки 2 подводится смазка.

Для компенсации больших осевых сил используются упорные подшипники.

Обычно подшипник скольжения упорный для вертикального вала называется подпятником. На иллюстрации показан упорно-сферический подпятник, воспринимающий вертикальную силу при перекосе вала.

Обычно используются неразъемные подшипники.

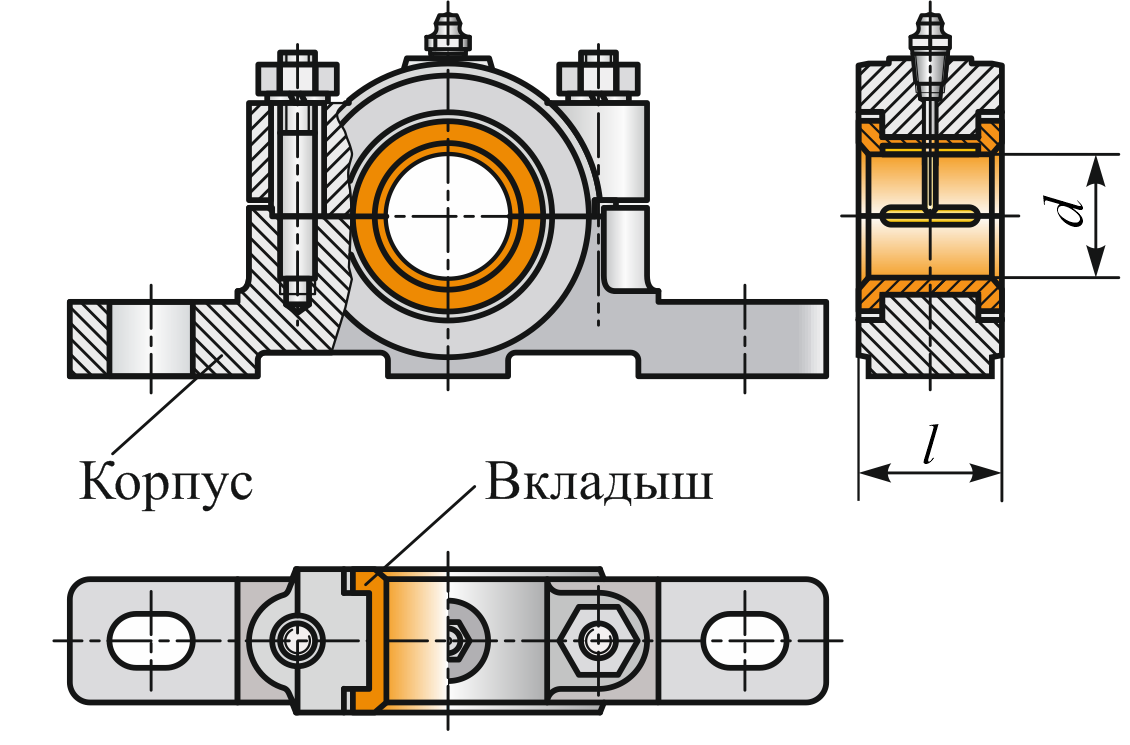

Нередко, например, для валов коленчатых возникает необходимость в разъемных подшипниках скольжения. Они позволяют значительно упростить сборку, а иногда являются единственным вариантом монтажа. Такая опора имеет разборный корпус. Основание и крышка корпуса стянуты гайками на шпильках. Вкладыш также состоит из двух половин. Подвод смазки производится через масленку, отверстие в крышке и каналы вкладыша.

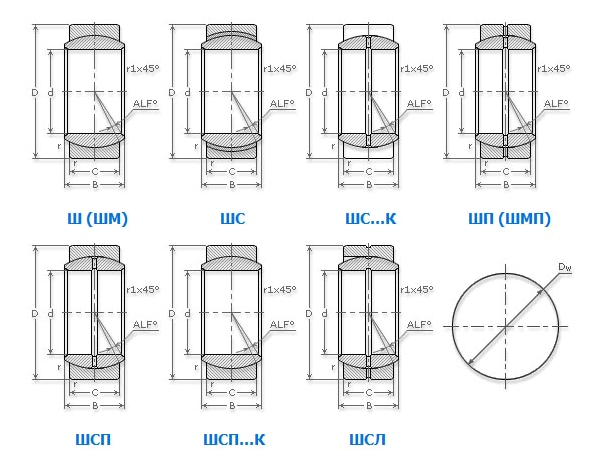

Для компенсации перекоса вала используется сферический подшипник скольжения. Их выпускает, например, SKF. Шаровый подшипник скольжения допускает поворот втулки со сферической наружной поверхностью в соответствующем посадочном месте корпуса.

В сложных рычажных системах, шарнирных параллелограммах сложно добиться строгой параллельности расположения опор. В таких случаях часто используют шарнирный подшипник скольжения. Это разновидность сферического подшипника с соединением внешнего, внутреннего колец по сферической поверхности. Они выдерживают значительные радиальные и двухсторонние осевые усилия. В основном в них используется пара трения сталь – сталь со смазкой. Обычно применяется высокохромистая сталь типа ШХ с фосфатированием и нанесением дисульфида молибдена. Такое сочетание материалов отлично работает при больших нагрузках, выдерживает удары.

В пищевой индустрии, медицине и других условиях, где нежелательна смазка применяют пару трения с внутренним хромированным кольцом и покрытием контактной поверхности наружного кольца политетрафторэтиленом с усилением сеткой арматурной из сплава меди. Такие подшипники используют чаще в механизмах, реализующих повороты рычагов. Существуют стандартизованные серии шарнирных подшипников GE или ШС, ШЛ, ШП сталь-сталь, ШН сталь-металлофторопласт, ШЕ сталь-органоволокнит. Помимо материалов пар трения они различаются наличием и расположением точек подвода смазки, размещением канавок.

Технические условия на шарнирный подшипник скольжения приведены в ГОСТ 3635-78.

Устройство роликового подшипника

Другой вариант устройства для вращения деталей состоит из роликов. Это металлические цилиндры или конусы одинакового размера, которые вставляются в сепаратор посередине между двумя кольцами. Такие изделия на порядок крепче и надежнее, чем шариковые подшипники. Применяются они в машиностроении: автомобильном, авиационном и железнодорожном транспорте.

Бывают роликовые вставки цилиндрической или конусной формы, которые ставятся во внутреннюю часть детали в один или в несколько рядов. Ролики цилиндрической формы, после того как собирают подшипник, устанавливаются в гильотинах, мощных редукторах и электродвигателях, шпинделях металлорежущих станков или насосах.

Конусная форма используется в изделиях для косозубых механических передач, в автомобильном транспорте, в ступицах легковых машин.

Что такое представляет из себя деталь

Этот механизм снижает трение при вращении оси в проушине. Аналогичные устройства использовались человечеством со времен неолита, когда люди впервые употребили жир для смазывания осей. Примером этого может служить гончарный круг. Египтяне при строительстве и орошении земли широко применяли все виды блоков и смазывали маслом, водой все вращающиеся детали. Позднее стали использовать деготь, графит, воск для смазки осей колес.

Современные детали – это уже совсем другие высокотехнологичные изделия.

В статье вы можете найти общие сведения о подшипнике скольжения и увидеть фото, как выглядит механизм.

Классическое устройство – это две втулки, плотно подогнанные друг к другу с высокой степенью обработки поверхностей. Для скольжения между плоскостями добавляется смазочный материал, или один из элементов делают из скользкого вещества, например, графита или фторопласта.

Делаем нож из напильника

Изготовление ножа из напильника следует начинать с отпуска стали. Материал исходного инструмента хрупкий и твердый, поэтому его необходимо нагреть до 200 С, продержать так примерно час, а потом дать самостоятельно остыть. Иногда напильник просто бросают в костер, но гораздо проще отпустить его в обычной духовке.

По заранее заготовленному шаблону вырезаем форму ножа — для этого подойдет болгарка или фреза. При работе с наждаком велик риск перегреть металл. Признак перегрева металла при резке — изменение цвета. Для охлаждения достаточно поливать зону резки водой.

После этого можно приступать к шлифовке контура той же болгаркой — срезаем углы и выступы. Работу можно сделать и на ленточной шлифовальной машине.

Следующий этап — выполнение скосов, перед которым нужно прочертить линию границы на лезвии. Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

После черновой заточки металл можно подержать с час в уксусе и отшлифовать, чтобы получить чистое блестящее лезвие. После этого можно сверлить отверстия под штифты ручки.

Свойства стальных сплавов

Исходя из названия можно сразу догадаться, что подшипниковые марки стали нужны для производства шариков для подшипников, колец, роликов и других разнообразных деталей, на которые оказывается повышенная нагрузка.

Стали с повышенным количеством углерода:

- Сплавы, предназначенные для эксплуатации при высоких температурах и агрессивных средах. К таким сталям выдвигают повышенные требования, поэтому они должны характеризоваться устойчивостью к нагреву и коррозии.

- Стальные сплавы для функционирования в стандартных условиях. Металл может использоваться в различных отраслях. Сплавы имеют в составе хромомарганец, хром, молибден, кремний.

К популярным подшипниковым сплавам можно отнести стали следующих марок: 11Х18М-ШД, ШХ15, 95Х18-Ш, ШХ20СГ, 8Х4М4ВФ1-Ш. Буквы ШД в маркировке стального сплава значит, что сталь изготавливалась при помощи вакуумно-дуговой переработки. Буква Ш означает, что при производстве данных сплавов использовалась электрошлаковая технология.

Основные характеристики металлических сплавов очень схожи с химическим составом стали из инструментальной группы.

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](http://jockeypromo.ru/wp-content/uploads/8/e/a/8eade355d2947a29c569bc0033f538d0.jpeg)