Какой из типов соединений лучше?

Какое соединение лучше – сварное или болтовое? Ответить однозначно невозможно, да и выбирать преимущественно одну из предложенных технологий — совершенно неправильное решение. Каждый из данных способов будет уместен при определенных обстоятельствах, конструктивных особенностях проекта, а также условий разворачивания стройки. К примеру, поэлементная болтовая сборка будет уместна, где сварка попросту недопустима или же здание планируется как временная мобильная постройка, которую со временем необходимо разобрать.

Сварка – отличный способ уменьшить расходы на строительство, так как стоимость сварки металлоконструкций ниже по сравнению с болтовым соединением. К тому же, если речь идет о сложнодоступных и неудобных местах, сварка является целесообразным решением.

Если вы находитесь в замешательстве и хотите получить больше информации касаемо данного выбора, обратитесь к нашим специалистам. Мы постараемся ответить на все ваши вопросы абсолютно бесплатно.

Виды сварки для сборки металлоконструкций

Серьезным вопросом является вид сварки, применяемый при соединении швов. Марка стального профиля, его состав и толщина не единственное что имеет вес в вопросе удачности обработки шва. Также большое влияние имеет вид сварки.

Механизация производства повлияла на выбор цеховой сварки в пользу основанных на порошковых проволоках или автоматическом процессе, который выполняется в среде инертных газов либо в слоях флюса. Разница в методах состоит в том что первый из них, в основном, распространяется на соединения угловых швов расположенных под потолком или вертикальные соединения, в то время как второй вариант подходит для соединения деталей в нижних положениях.

Ранее очень распространенным видом соединения была электрошлаковая сварка, которая на данный момент практически не используется, в связи с тем что исследование специалистов в данной области показало ненадежность металлоконструкций возведенных этим способом, и что при отрицательных температурах она теряет свою прочностные характеристики.

Ручная дуговая сварка

По этим фактам можно рассудить, что в рабочих помещениях и даже на открытых участках, работы можно проводить используя любой вид сварки

Любопытно то, что иностранные фирмы, предприятия которых оснащены современными автоматами, все же большее внимание уделяют ручной дуговой сварке металлоконструкций. Серьезным примером может послужить Япония, значимые предприятия которой используют более 60% ручной сварки для возведения важных металлоконструкций

Разновидности соединений

- Тавровое. Край заготовки прислонен концом к торцу другой.

- Внахлест. Детали располагаются так, чтобы их края перекрывались.

- Встык. Детали расположены в одной плоскости, их края соприкасаются.

- Угловое.

На практике чаще всего встречаются два последних типа соединений. С их помощью фиксируют балки, стойки и фермы. При стыковом монтаже шов варится по всей толщине детали. Также возможно применение технологии сварки со специальными подкладками, устанавливаемые возле кромок заготовок. При полуавтоматическом режиме оставляют расстояние между деталями 1,6 см, при ручном — 0,7 см. Если нужно соединить заготовки с разными размерами, то выполняют проточку в большей детали.

Нагрузка на угловые соединения выше, чем на стыковые. Это накладывает ряд требований на сварку металлоконструкций с такими вариантами:

- Нагружаемые каркасы не могут иметь односторонний стык. Требуется шов с двух сторон, который сокращает концентрацию напряжений в верхней доле.

- В случае невозможности выполнения шва с обеих сторон стараются сократить объем наплавляемого металла. В этом случае кромки не разделываются.

- При статической нагрузке конструкции накладывается неполный шов с разделкой кромок обеих заготовок.

- Рекомендуется заменять угловые стыки на тавровые соединения, где это возможно.

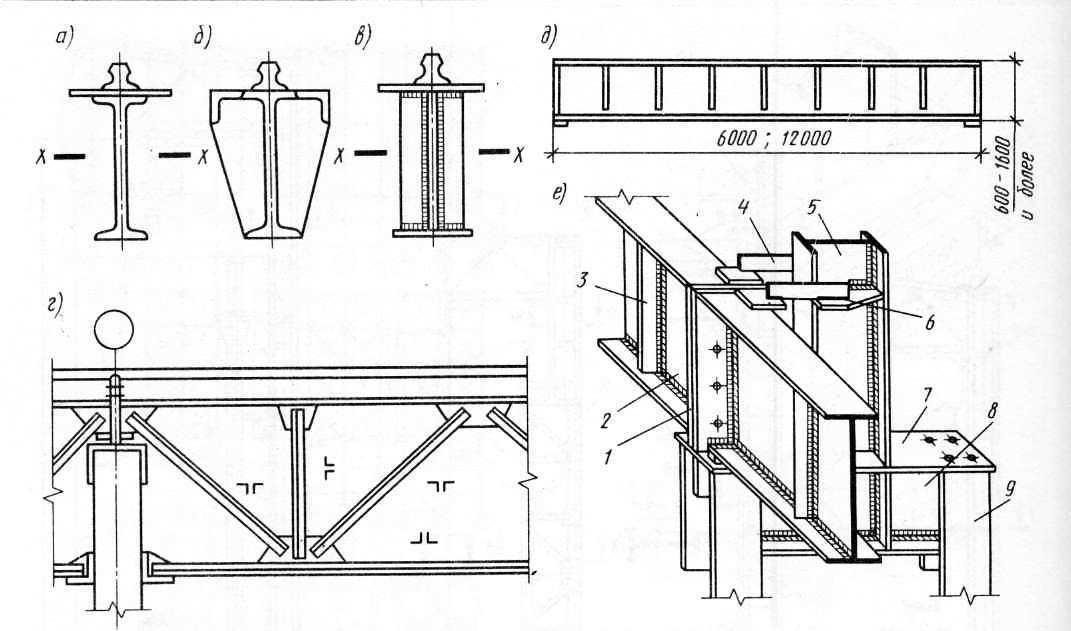

Чертежи металлоконструкций

Изготовление сварных конструкций следует проводить, согласуясь с требованиями, указанными в чертежах на них. На сварные конструкции из метала чертежи имеют свои особенности, поэтому необходимо уметь их не только грамотно составлять, но и читать. Для этого необходимо изучить используемые на этих конструкторских документах обозначения.

На начальном этапе разработки создают чертежи общего вида, объединенные названием «КМ», что расшифровывается как конструкции металлические. На них обозначается сварка конструкций в общем виде.

На завершающем этапе выпускается комплект чертежей «КМД» — конструкции металлические детализированные, в состав которых входят все чертежи каждой детали, участвующей в этом виде соединения.

«КМ» представляет собой базу, на основании которой разрабатываются чертежи, входящие в комплект «КМД». Предоставление «КМ» необходимо для того, чтобы получить разрешение на строительство будущего объекта. По ним в дальнейшем будет осуществляться сварка строительных конструкций.

При составлении чертежей следует руководствоваться нормами, изложенными в ГОСТе 2.410-68, где четко изложены правила, по которым должны выполняться чертежи на металлические конструкции.

Качественная сборка и сварка металлоконструкций напрямую зависят от грамотного составления чертежей. Общий вид дает представление о том, каким должно выглядеть сооружение после заключения сварочных работ.

На чертежах в специальных таблицах указываются технические данные, которые служат ориентиром для правильной сварки.

Начинать читать чертежи необходимо в определенном порядке. Вначале следует ознакомиться с первым чертежом комплекта, чтобы получить общее представление о предстоящей работе.

Затем надо ознакомиться с «ведомостью элементов». В ней для каждой детали, именуемой маркой элемента, содержатся сведения о ее сечении с предоставлением небольшого эскиза, на котором могут быть показаны отдельные размеры, например шаг.

В столбце «Поз» указывается номер позиции детали на чертеже. Рядом в графе «Состав» находится в сокращенном виде обозначение того профиля, которым обладает сечение детали по правилам их условного обозначения согласно требованиям ГОСТа 2.420. Далее идут графы, в которых указываются усилия и марка стали.

Это приложение является обязательным. Особое значение ведомости заключается в том, что только в ней указываются подробно наименования профилей, например «двутавр №14». Для таких сложных металлоконструкций, как фермы и решетки эскиза будет недостаточно и на них выпускаются отдельные чертежи.

Ценной деталью для сварщика на общем чертеже может быть указание марки электродов, которыми рекомендуется осуществлять монтаж и сварку металлоконструкций.

На чертежах также условно показываются швы согласно требованиям ГОСТа 21.504-2005. В обозначение могут входить такие параметры, как длина шва и размер катета. Для разных видов швов используются свои условные изображения.

Сведения о профилях располагают на специальных выносках.

Рядом с обозначением через тире помещают сведения о количестве используемых в конструкции деталей.

Это бывает важно при использовании большого количества однотипных деталей, например, на узлах фермы

Основные характеристики

Главной характерной особенностью таких соединений является разъемность, то есть возможность быстрого снятия крепежа. Это удобно, когда:

- Нужно создать мобильную или динамическую конструкцию, требующую систематического перемещения;

- Требуется построить разборную конструкцию, которую можно будет при необходимости разбирать и повторно собирать в других местностях;

- Нужно получить сверхустойчивую металлическую конструкцию, например, перекрытие какого-нибудь высотного объекта или опору;

- Сварка не позволяет получить требуемый результат.

- швы при стыковом соединении, это соединение двух конструкций своими торцами. Относится к наиболее востребованному способу, из-за быстрого проведения сварных работ и экономии металла. Расположение шва может быть с одной стороны или с двух;

- швы при тавровом соединении — листы расположены буквой «Т». От толщины металла зависит количество швов — один или два;

- швы при соединении внахлёст. Рекомендуется делать сварку с двух сторон, для предотвращения проникновения внутрь влаги;

- швы при угловом соединении. Это соединение листов металла, образующих между собой прямой угол. Нужен двухсторонний шов.

Плюсы и минусы соединения сваркой

- шов является герметичным соединением, которое не позволяет попасть влаге между соединёнными конструкциями;

- возможность с помощью сварки соединять детали различной конфигурации в любых, даже труднодоступных местах;

- сварные соединения – относительно не затратный процесс.

Их минусом является:

- от сильного местного нагрева металл может покоробиться;

- необходимость иметь специальное оборудование для проведения работ;

- обеспечить работу могут только специалисты с высокими профессиональными навыками.

Общее понятие о соединении болтами

Соединение с помощью болтов является разъёмным. Применяется несколько видов болтов:

- с грубой или нормальной точностью, их устанавливают в отверстия с большим диаметром, чем у них. При незначительном отклонении отверстий от центра они устанавливаются без особого труда, в чём является их преимущество, работая на растяжение. При сдвиге конструкций по вертикали соединение деформируется;

- с повышенной точностью они устанавливаются в отверстия равные диаметру болтов, без всевозможных допусков. Плотно сидящий болт хорошо реагирует на сдвиг конструкций. Применяются такие болты редко из-за сложности монтажа;

- с высокой прочностью. Для их изготовления используется сталь повышенной прочности. Они также устанавливаются в большие по диаметру отверстия. Гайка болта затягивается тарированным ключом, с помощью которого регулируется сила затяжки. Происходит плотное соединение двух частей, позволяющее противостоять силам сдвига, с помощью возникающих сил трения;

- анкерными болтами крепятся стойки и опоры к фундаменту.

Плюсы и минусы соединений болтами

К плюсам такого соединения относят: прежде всего, их разъёмное соединение

Оно важно там, где конструкцию нужно часто разбирать и делать её замену, но соединение должно быть надёжным

Минусом такого соединения является его ограниченность в установке. Поверхность элементов соединения должна точно совпадать.

Если правильно выполнять сварку или соединение болтами, то прочность их практически равная. Поэтому если есть необходимость в дальнейшей разборке конструкции, то лучше болтовое соединение.

Технология работ

Способ заклепочного соединения представляет собой скрепление двух или больше металлических листов посредством цилиндрических стержней, на концах которых головки. Предварительно в соединяемых деталях просверливают отверстия. Заклепку, с выполненной заранее одной головкой, вставляют в отверстие и формируют вторую шляпку. Головки клепок стягивают листы между собой и противодействуют их отрыванию. Стержень этого крепежа препятствует боковому взаимному смещению деталей и подвергается действию перерезывающих сил.

Заклепочные соединения применяют в производстве кузовов:

- для закрепления листов (из легких сплавов чаще всего);

- для закрепления деталей, изготовленных из пластических материалов;

- при сборке рам.

При ремонте этот способ чаще всего используют для замены поврежденной коррозией листовой обшивки кузова, когда сварка ненадежна. Особенно распространено заклепочное соединение при ремонте полов — поврежденный участок заменяют новой панелью. Грамотно выполненный заклепочный шов по прочности не уступает сварному.

Как выполнять сварочные швы правильно

Чтобы выполнить сварной шов правильно, во-первых, необходимо ознакомиться нормативной сварочной и проектной документацией. Необходимая проектная документация представляется в виде основного комплекта чертежей марки КМ, и КМД (конструкции металлические, конструкции металлические деталировочные). В альбоме раздела КМ вы получите общие сведения о металлических сварных конструкциях объекта строительства (или его части):

- Общий вид;

- состав конструкций (сколько балок, колонн, ферм, связей и др. деталей);

- основные узлы соединения;

- указания к выполнению работ;

- сведения о нагрузках на конструкции;

- спецификация металлопроката.

В разделе КМД вы найдете:

- подробные чертежи каждого металлического элемента;

- детально разработанными узлы соединения элементов;

- уточненную спецификацию металлопроката.

Сборку и сварку элементов необходимо производить только при наличии документально разработанной технологии данной конструкции.

Документация выполняется в виде технологических карт и (или) проекта производства (ППСР) на сварочные работы. В них детально отражены все вопросы по процессу и материалам.

Сборка деталей

Сварка металлоконструкций, подготавливаемых в виде отдельных сборных узлов, осуществляется согласно ГОСТ 5264-80, в котором определяются принципы монтажа на основе электродугового метода.

В соответствии с положениями этого документа определяется порядок подготовки металлоконструкции к сборке, включая способы подачи его отдельных элементов к месту сварки.

Устанавливаются режимы сплавления отдельных узлов металлоконструкций, которые выбираются в соответствии с данными, указанными в составленной ранее технологической карте на этот вид сварных работ.

Окончательный монтаж металлоконструкции осуществляется в определённой последовательности, включающей предварительную зачистку кромок и ближайших к ним участков. При этом подгонка элементов под сварку производится либо с помощью механических средств, либо посредством газовой резки.

При сборке уже подготовленного изделия руководствуются не только чертежами, но и уже упомянутыми ранее технологическими картами. В них, помимо режимов работы и порядка сборки должны указываться способы крепления деталей, а также методы контроля собранных изделий.

В процессе подготовки металлоконструкций следует исходить из того, что при их сварке предполагается использовать электрическую дугу, температура плавления которой может достигать 7000 °.

К особенностям этого метода сборки сложных объектов следует отнести и то, что при его реализации применяются специальные .

Заклепочные соединения

По назначению заклепочные соединения подразделяются на прочные, плотные и прочноплотные. Прочные соединения применяют при сборке и монтаже колонн, ферм, балок; плотные — цистерн, резервуаров; прочноплотные — для изготовления емкостей, находящихся под давлением.

Заклепочные соединения применяют при изготовлении тяжелых подкрановых балок, мостов, элементов пролетных и других конструкций, для которых необходимо обеспечить высокую вибрационную прочность. Чаще всего используют заклепки диаметром 12-30 мм, которые ставят в отверстия, диаметр которых на 1-1,5 мм больше диаметра заклепки.

За расчетный диаметр заклепки принимают диаметр отверстия, так как при образовании замыкающей головки стержень головки осаживается и утолщается.

Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем.

В самих заклепках и в заклепочных соединениях возникают срезывающие, сжимающие и изгибающие напряжения; наиболее опасны из них срезывающие и сжимающие.

Клепку выполняют горячим и холодным способами. Горячую клепку производят, как правило, в заводских условиях. Для этого применяют электрические или пневматические клепальные скобы. Заклепку, нагретую до 900-1100°С (оранжевый цвет), вставляют в отверстие соединяемых элементов. При остывании заклепка укорачивается и плотно стягивает склепанный пакет. В условиях монтажной площадки клепку ведут холодным способом с применением пневматических клепальных молотков. Операции выполняют в такой последовательности: изготовление деталей с отверстиями; установка в часть отверстий временных болтов (не менее 1/3 от числа всех заклепок); рассверливание (при необходимости) отверстий в сборных деталях; непосредственно клепка. При установке заклепок их удерживают ручными поддержками.

Заклепки располагают в один или несколько рядов. Расстояние между осями продольного ряда заклепок, т.е. установленных вдоль прилагаемого усилия, называют шагом, а в поперечном ряду — дорожкой. В зависимости от числа заклепок в соединении и их расположения монтажную клепку подразделяют на узловую и рядовую. Узловой считают клепку, если в узле не более 15 заклепок, рядовой — клепку при числе заклепок в узле более 15.

Для рассверливания отверстий применяют пневматические сверлильные машины.

Качество поставленных заклепок проверяют внешним осмотром, замерами и остукиванием. При внешнем осмотре удостоверяются, что нет перекосов, а при остукивании, что отверстие целиком заполнено стержнем. Для этого применяют контрольный молоток массой 0,3-0,4 кг. Удары наносят по боковой поверхности головок в направлении, перпендикулярном ее оси.

Слабые заклепки заменяют. Чтобы извлечь заклепку, одну из ее головок срубают зубилом или срезают кислородным резаком, после этого выбивают стержень заклепки пневматическим молотком и выколоткой. Чтобы заклепка легче выходила из отверстия, его со стороны срубленной головни заливают керосином.

Заклепки в конструкциях из алюминиевых сплавов изготовляют из сплавов тех же марок, что и соединяемые элементы, и ставят только в холодном состоянии. Контакт алюминиевых сплавов с другими металлами недопустим, так как в местах соприкосновения возникает электрохимическая коррозия.

Вспомогательное оборудование

Процесс сварки металлических заготовок предполагает их объёмную фиксацию в заданном положении, что удаётся сделать лишь с помощью дополнительных приспособлений особой конструкции (кондукторов).

Процесс сварки металлических заготовок предполагает их объёмную фиксацию в заданном положении, что удаётся сделать лишь с помощью дополнительных приспособлений особой конструкции (кондукторов).

Кондуктор может выполняться в виде стенда или станины произвольной формы, обеспечивающей приём и крепление очередной заготовки, входящей в состав монтируемой металлоконструкции.

В зависимости от условий и технологических особенностей каждого конкретного процесса сварки кондукторы могут иметь самые различные исполнения. В упрощённом виде эти приспособления имеют форму, позволяющую сформировать прямой угол в зоне стыка металлических изделий.

Помимо этих фиксирующих элементов сварочные работы с металлоконструкциями предполагают использование специальных подающих механизмов, называемых стапелями.

Сварочный стапель представляет собой сооружение в виде Г-образного подъёмного приспособления, используемое для размещения заготовок, над которыми располагается площадка с оператором.

Таким образом, установленный порядок работы со стапелями, значительно облегчающий труд сварщика, предписывает использование их в качестве опорных конструкций, предназначенных для укладывания свариваемых балок или пролётов.

Непосредственно над ними по проложенным вдоль стапелей рельсам перемещается сварочный портал (площадка) с находящимся в нём сварщиком.

Также отметим, что при фиксировании небольших заготовок посредством углового кондуктора допускается нормируемое отклонение от предполагаемой линии стыковки (в пределах, предусмотренных технологическим процессом).

Сварное соединение металлоконструкций

Изготовление металлоконструкций методом сварки – экономически выгодный метод, применяемый в работе с металлическими изделиями. Он обеспечивает надежное соединение металлических конструкций с продолжительным сроком эксплуатации.

Технология сварки металлоконструкций во многом влияет на прочность, надежность и цену, а поэтому тот или иной вариант сварки применяют отдельно для конкретного случая.

Виды сварки

Для изготовления сварных металлоконструкций выбирают следующие типы сварки:

- сварка полуавтоматом;

- точечная сварка (одна из самых финансово затратных);

- многоточечная сварка.

Существенная разница между различными видами сварки металлоконструкций заключается в специфике поступления тока на электрод. При точечной – ток поступает на каждый электрод по отдельности, что требует применение дорогостоящего оборудования. При многоточечной – ток при помощи распределителя энергии подается на все электроды и требует высокой квалификации специалиста.

Преимущества сварки металлоконструкций

К основным достоинствам данного метода относят:

- герметичность шва, исключая возможность проникновения влаги между стыками металлоконструкций;

- вариативность – возможность соединять элементы любой формы и в разных положениях;

- низкая цена сварки металлоконструкций – один из самых дешевых способов крепления за счет отсутствия необходимости использовать крепежи.

В качестве недостатков сварки металлоконструкций можно выделить подверженность коррозии из-за локального нагрева. Также сварные конструкции невозможно демонтировать для последующей сборки, а для их соединения необходим специальный инструментарий и опыт специалиста.

Известные сварные конструкции

Надежность и эффектность конструкций из металла способствует тому, что они часто используются в строительстве. К преимуществам относится возможность их способность выдерживать сильнейшие нагрузки, осуществление монтажа при любых погодных условиях, удобная транспортировка отдельных элементов и легкий демонтаж.

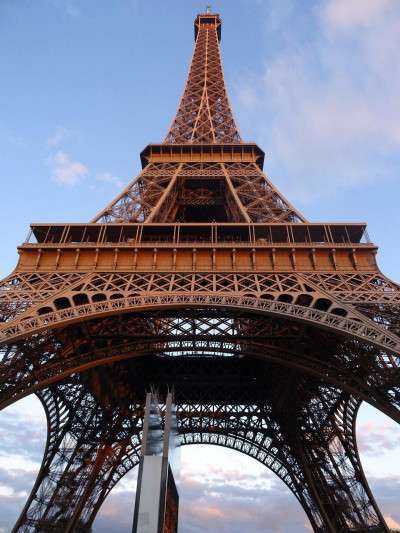

Знаменитые сварные конструкции вызывают восхищение долгие годы. Среди известных металлических конструкций первое место по праву занимает знаменитая Эйфелева башня в Париже.

Она до сих пор привлекает своей необычностью огромные толпы туристов. Визитной карточной и символов Австралии является Сиднейский оперный театр. Это здание стоит на глубоко вбитых в землю сваях. Необычную форму крыши позволили создать такие свойства металлопроката, как гибкость и прочность.

«Небесное дерево» в Токио представляет собой телебашню, в основе которой находятся металлоконструкции, соединенные между собой.

Высота стен составляет шестьдесят восемь метров. Здание из металлоконструкций способно выдержать подземные толчки высокой интенсивности. Внешняя оболочка является комбинацией стальных труб.

В Дубае расположено самое высокое здание в мире под названием «Бурдж-Халифа». Каркас здания состоит из металлических конструкций.

Общие указания

Порядок монтажа металлоконструкций подчиняется строгим нормативам и должен осуществляться с утвержденным проектом. Каждый этап работ курирует соответствующий исполнитель, имеющий право проводить строительство.

Для сборки конструкций применяется как ручная сила, так и механические средства. Техника и оборудования должны быть подобраны с учетом особенностей климатической зоны. Монтаж может быть проведен и в зимнее время при минусовых температурах. Однако не каждая машина способна выдерживать морозы. Этот фактор необходимо учесть, чтобы не пришлось сворачивать работу посередине, дожидаясь потепления.

Каждый этап фиксируется в рабочем журнале с отметкой об объемах работ, стоимости и ответственных лицах. Благодаря этому снижается риск ошибок.

Вывод

Всегда стоит помнить, что успешной, работа будет лишь тогда, когда выполняются все рекомендации и правила по работе со сваркой и сварочными аппаратами. Также нужно учитывать вид требуемого соединения, материала, разновидности конструкций, а также их соединений. Это напрямую будет влиять на качество шва и на функциональные возможности металлических конструкций.

Если пренебрегать всеми правилами и советами, швы могут приходить в негодное состояние, а именно лопаться, расходится или трескаться. Из всего вышесказанного стоит сделать вывод о том, что не стоит браться за работу, не зная о чем идёт речь, для начала нужно хорошо разбираться в теории и попрактиковаться на соединениях с начальным уровнем сложности.

Заключение

Сварка металлических конструкций относится к категории ответственных работ, которые контролируются органами технологического надзора. На крупных предприятиях сварочные операции выполняются на роботизированных установках, с автоматической регулировкой всех параметров. При небольших объемах работы выполняются вручную.

Сварщик 6-го разряда Головань Алексей Вадимович. Опыт работы – 13 лет: «Я работаю на заводе по производству металлических конструкций. Несмотря на наличие автоматических сборочных линий, подавляющее большинство работ выполняется руками сварщиков, ввиду низкого процента заказов на крупные партии одинаковых конструкций. В таких условиях настройка и регулировка робота нецелесообразна, поскольку его использование приведет к удорожанию готовой продукции