Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

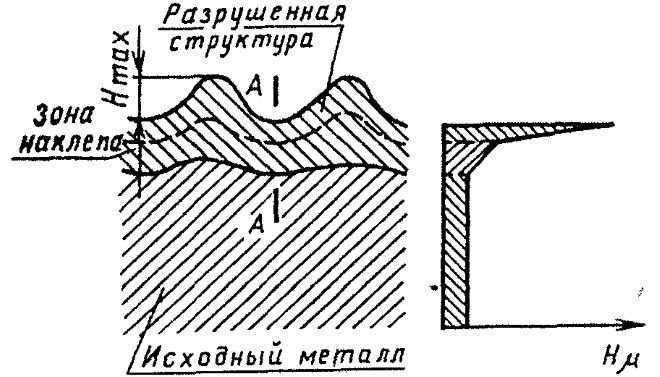

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Читать также: Пайка дюралюминия в домашних условиях

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Изменение структуры и свойств металлов при пластической деформации. Наклеп.

Пластическая деформация вызывает:

— изменение формы и размеров зерен;

— изменение внутреннего строения зерна (повышается плотность дислокаций, формируется ячеистая структура).

С увеличением степени деформации все заметнее становятся изменения в микроструктуре деформируемого металла: все большее число зерен приобретает не равноосную, а вытянутую форму. При степени деформации 70-80 % практически все зерна вытягиваются в направлении действия растягивающих напряжений (рисунок 3.6).

Рисунок 3.6 — Изменение микроструктуры металла

при наклепе (e – степень деформации)

Увеличение плотности дислокаций затрудняет дальнейшее скольжение. Для того, чтобы продолжать деформацию металла, нужны большие напряжения. Металл упрочняется, его сопротивление деформированию возрастает. Это означает, что происходит повышение его прочностных характеристик (σ0,2 — предела текучести условного, σТ — предела текучести физического, σВ — временного сопротивления разрыву) и твёрдости (НВ). Но в то же время наблюдается снижение характеристик пластичности (d — относительного удлинения, y — относительного сужения) и вязкости (KCU

– ударной вязкости) – (рисунок 3.7). Описанное изменение свойств называют деформационным упрочнением.

Рисунок 3.7 — Изменение механических

свойств металла при наклепе:

1 – σВ — временное сопротивление разрыву;

2 – σ0,2 — предел текучести условный;

3 — d — относительное удлинение.

Из графика зависимости механических свойств от степени деформации (рисунок 3.7) видно, что наиболее сильно металл упрочняется в начале деформирования, а затем с ростом деформации упрочнение замедляется. Предел текучести условный σ0,2 растет быстрее временного сопротивления разрыву (предела прочности) σВ.

У сильно деформированных металлов значения предела текучести и предела прочности практически равны, а величина пластичности близка к нулю. Это состояние металла характеризуется как предельное деформированное, предшествующее разрушению. Плотность дислокаций составляет p=1012 см-2, бóльшую их плотность создать невозможно, так как неизбежно возникают зародыши трещин.

В результате сильной пластической деформации предел прочности и твердость могут увеличиться в 1,5-3 раза, предел текучести – в 3-7 раз.

Физические свойства металлов тоже изменяются, например, уменьшаются электропроводность, магнитная проницаемость, плотность. Наблюдается изменение химических свойств: снижается стойкость против коррозии в различных газовых средах, увеличивается растворимость металлов в кислотах и щелочах.

Вся совокупность изменений структуры и свойств металлов и сплавов, вызванная холодной пластической деформацией, называется наклёпом (нагартовкой).

Явление наклёпа используется с целью повышения конструктивной прочности материала деталей при холодной обработке давлением, в частности, с целью поверхностного упрочнения деталей (оси, валы, зубчатые колеса, подшипники, поршни, цилиндры).

В результате наклёпа в поверхностном слое обработанной детали создаётся благоприятная система остаточных напряжений, за счёт чего повышается усталостная прочность и износостойкость. Для создания более прочного и твёрдого поверхностного слоя применяют различные способы обработки поверхности, например, обкатку роликами, дробеструйную обработку, выглаживание, накатывание, дорнование.

Из практики известно, что вязкие металлы и сплавы (железо, алюминий, медь, латуни, алюминиевые сплавы) лучше обрабатываются резанием в наклёпанном состоянии, что подтверждает эффективное использование наклёпа в технологии обработки материалов.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109-1012 см-2) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Полное снятие — наклеп

Полное снятие наклепа и напряжений достигается с помощью соответствующей термической обработки.

Для полного снятия наклепа необходим нагрев до более высокой, чем при отдыхе, температуры. В таком случае в металле происходит процесс рекристаллизации), состоящий в восстановлении исходных свойств наклепанного металла.

|

Рост зерна при собирательной рекристаллизации. |

Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

Для полного снятия наклепа металлы нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

|

Рост зерна при собирательной рекристаллизации. |

Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

В сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании более или менее размельченных зерен с нормальной ( неискаженной) кристаллической решеткой, и при этой структуре свойства стали должны отвечать состоянию исходной ( недеформированной) стали.

Таким образом, в сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании более или менее размельченных зерен феррита с нормальной ( неискаженной) кристаллической решеткой, и при этой структуре свойства стали должны отвечать состоянию исходной ( недеформированной) стали.

Это позволяет в первом приближении определить температуру начала первичной рекристаллизации для свинца — 33 С, а для меди — 270 С Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

Для термически упрочняемых сплавов типа дуралюмин существует три типа отжига: 1) отжиг-возврат для частичного снятия наклепа, 2) рекристаллизационный отжиг для полного снятия наклепа предварительно деформированных полуфабрикатов, 3) отжиг полуфабрикатов, предварительно упрочненных термической обработкой — закалкой и старением.

Наклеп в металлах уничтожается при достижении некоторой температуры — порога рекристаллизации — и заключается в восстановлении зерен с нормальной укладкой частиц в решетке и уничтожении напряжений и прочих последствий наклепа. Например, в сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании размельченных зерен феррита с нормальной ( неискаженной) кристаллической решеткой и при этой структуре свойства стали должны отвечать состоянию исходной недеформированной стали. Для низкоуглеродистых сталей температура рекристаллизации равна 450 С.

У различных марок жаропрочных сплавов температурный порог, при котором происходит релаксация остаточных напряжений и снижение твердости, различен. Например, у сплава ХН77ТЮ полное снятие наклепа не наблюдается даже при 900 С. Обычно чем выше жаропрочность сплава, тем выше эта температура.

Она технологична: хорошо деформируется, обладает высокими литейными свойствами, легко обрабатывается резанием, хорошо паяется и сваривается точечной и дуговой сваркой. При холодном деформировании латунь упрочняется. Для полного снятия наклепа применяют отжиг при 500 — 600 С. Наклепанная латунь склонна к образованию трещин, так называемому сезонному растрескиванию, обусловленному коррозионным воздействием среды. Низкий отжиг при 300 С, не изменяя существенно прочности латуни, уменьшает или полностью снимает внутренние напряжения и устраняет склонность к сезонному растрескиванию. При сухом трении латунь быстро изнашивается.

Технологический фактор связан с влиянием наклепа и остаточных напряжений от механической обработки. Влияние этого фактора исключается при изготовлении образцов с, большим числом проходов при резании и постепенным уменьшением глубины ре-вания и подачи. При этом толщина наклепанного слоя и остаточные напряжения получаются минимальными и не влияют существенно на сопротивление усталости, В ряде исследований проводили отжиг образцов в вакууме для полного снятия наклепа и остаточныя напряжений. После исключения влияния металлургического и технологического факторов существенное снижение пределов выносливости связано со статистическим фактором и хорошо описывается количественно и качественно уравнениями, вытекающими из статистической теории подобия усталостного разрушения.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Технология наклепа и нагартовки металла, лента, в России | МеталлЭнергоХолдинг

В металлопрокатной промышленности нагартовкой или деформационным упрочнением называется управляемый технологический процесс, который применяют для увеличения твердости металлов, повышения его прочностных характеристик.

Эта технология применяется к тем материалам, которые не могут быть уточнены термообработкой. Закалку не применяют для изменения механических свойств проката из медных, алюминиевых сплавов, низкоуглеродистых сталей, сплавов хрома с никелем.

Для таких материалов деформационное упрочнение является единственным способом для увеличения прочностных характеристик.

Определения нагартовка и наклеп используются для обозначения процесса изменения структуры металла, а также повышение его твердости в результате внешнего воздействия. При этом в понятие наклепа входят как естественные процессы, происходящие в структуре металла, так и управляемые специальными методами обработки.

По своему происхождению наклеп бывает:

- Фазовым. В этом случае структурные изменения вызваны фазовыми, происходящими в результате термообработки металла.

- Деформационным. Упрочнение и повышение твердости происходит в результате воздействия внешних сил.

В частности, фазовый наклеп (нежелательный) возникает при резке сплавов, обладающих пластичностью и мягкостью. Слишком глубокий рез при большой толщине заготовки, выполненный с большой скоростью, становится причиной интенсивного наклепа, снижения пластичности металла, повышения хрупкости.

В отличие от наклепа нагартовка — это управляемый процесс. Наклеп не всегда приносит пользу. При наклепе снижаются пластические свойства материалов. Например, пластичность низкоуглеродистых сплавов стали снижается более чем в 5 раз. Параллельно происходит снижение устойчивости металла к механическим воздействиям — нагрузкам на разрыв, растяжение, сжатие и изгиб.

Технология наклепа и нагартовки металла

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Нагартовка алюминия: немного физики

Методы обработки металлов давлением – прокатка, ковка, штамповка, прессование – превращают литой алюминиевый слиток в готовый полуфабрикат или конечное изделие – алюминиевый лист, алюминиевую поковку, алюминиевую штампованную деталь или алюминиевый профиль.

Это происходит при повышенной или комнатной температуре и может также включать один или несколько промежуточных нагревов – отжигов – алюминия или алюминиевого сплава для восстановления его пластичности.

При этом происходит два основных изменения: 1) изменение формы и 2) изменение микроструктуры и механических свойств.

Пример: прокатка фольги из слитка

Например, прокаткой из алюминиевого слитка длиной 5 м и толщиной 300 мм получают около 200 километров алюминиевой фольги толщиной 7 микрометров. Изменение формы измеряется единицами деформации.

И без численной оценки деформаций ясно, что здесь они были очень большими, и их нельзя было достичь за один проход.

Обычно путь изготовления фольги начинается с горячей прокатки и заканчивается холодной прокаткой и отжигом.

Почему алюминий пластичный?

Способность подвергаться большой пластической деформации является одним из наиболее полезных свойств металлов. Металлы с гранецентрированной кубической решеткой, к которым относится и алюминий, обычно проявляют хорошую пластичность – их можно легко деформировать в различные сложные формы.

Обычно металлы состоит из большого количества отдельных зерен или кристаллов, то есть они являются поликристаллическими. Типичное зерно или кристалл алюминия после горячей и холодной обработки, а затем отжига имеет диаметр, скажем, 40 мкм, а элементарная ячейка атомной кристаллической решетки – всего около 0,4 нм = 0,0004 мкм.

Так что каждое зерно содержит много миллионов таких элементарных ячеек – порядка 1015 штук.

Дислокации в алюминии

При разливке алюминиевых слитков первичные кристаллы растут из жидкой фазы и литая микроструктура обычно очень грубая. Когда алюминий пластически деформируют, каждое зерно деформируется путем движения линейных дефектов своей кристаллической решетки. Деформация происходит за счет проскальзывания

поплоскостям скольжения вдоль направлений сдвига.

Эти дефекты называют дислокациями

(рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

Рисунок 1

В ходе деформации при комнатной температуре число дислокаций возрастает и им становится трудно двигаться сквозь атомную решетку.

В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным.

Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В это время на атомном уровне происходит следующее.

В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала – где-то прямо пропорционально корню квадратному из плотности дислокаций.

Технология наклепа и нагартовки металла

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.