Расходные материалы

Большинство инструментов для шабрения, зенковки, зачистки – довольно универсальны. К ним легко подобрать дополнительные или запасные детали. У нас вы можете приобрести следующие комплектующие: •лезвия: усиленные и облегченные; сверхтвердые кобальтовые; для зачистки канавок, пересекающихся отверстий, пазов, углов, выступов и т. д.; •зенковки: двузубчатые, коленчатые; •шаберы: полые, монолитные, треугольные и т. д.; •очистители: двусторонние, односторонние; •держатели; •рукоятки: эргономические, футляры, универсальные.

Чтобы не запутаться в таком многообразии инструментов и комплектующих, обращайтесь к нашим консультантам. Вы получите детальную информацию по каждой позиции и советы относительно того, что лучше приобрести конкретно для ваших целей.

Обзорное видео об инструменте представлено ниже:

Инструмент производства израильской компании Grattec известны во всем мире благодаря высокому качеству и долговечности. За 30 лет работы эта компания успела завоевать международный рынок инструментов. Сегодня ее продукцию используют как в бытовых, так и в промышленных масштабах, к примеру, в авиационной, металлургической, автомобильной отраслях.

Почти для всей продукции Grattec предусмотрено многоразовое использование. Конструкция инструментов позволяет легко менять детали, а также использовать одну и ту же рукоять с разными лезвиями. У нас вы найдете широкий ассортимент расходных материалов, которые помогут расширить функционал даже самого скромного стартового набора: •рукоятки (среди них стоит выделить эргономичные, а также варианты с отсеком для хранения запасных лезвий); •держатели для лезвий; •лезвия (различаются по предназначению, форме, совместимости с материалами и т. д.); •зенковки; •очистители; •шаберы;

Убедиться в надежности и безупречном качестве продукции от GRATTEC теперь могут и российские потребители. Компания “ИНТЕРТУЛМАШ” занимается эксклюзивными поставками израильских инструментов в России. Более 140 позиций под брендом Grattec сейчас доступны для покупателей на складе в Москве, и в дальнейшем ассортимент будет только расширяться.

Эффективные методы и приемы шабрения

Выберете более удобное перемещение лезвия – от себя или на себя. Первый проще для начинающих, но второй производительнее, так как не требуется повторного прохода. Двигайте быстро и с нажатием, а возвращайтесь плавно. При обратном направлении не должно происходить снятия. Чтобы убрать остатки краски, воспользуйтесь растворителем и насухо протрите плоскость.

Как оценивают качество

Чтобы проверить, насколько хорошо обработана деталь, ее повторно окрашивают красителем. Теперь нужно оценить количество темных пятен, углублений. Для этого на обрабатываемую площадь устанавливается контрольная рамка – квадрат со стороной 25 мм. Теперь следует посчитать, сколько пятнышек оказалось внутри:

- до 5 – низкое качество или черновой вариант;

- до 10 – чистовая отделка, но не самая хорошая;

- до 14 – получистовая;

- до 22 – точная;

- свыше 22 – тонкая работа.

Виды и конструктивные особенности шаберов

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Форма поверхности под шабрение

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу.

Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

- 5-10 мм – для высокоточной обработки;

- 12-20 мм – под шабрение небольшой точности;

- 20-30 мм – для грубого чернового соскабливания.

Угол затачивания – 65-75? для черновой обработки, 90? – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента:

- с прямым кончиком;

- выгнутый.

Длина – 70-100 мм, оптимальный угол затачивания – 60?. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Ручка и рабочая часть шабера

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

- снятия остатков краски;

- удаления пластов штукатурки;

- отскребания застывшего клея для плитки;

- удаления следов цемента и стяжки.

Строительный электрошабер не используют для шлифовки металла – его применяют исключительно в строительстве. Это устройство с корпусом в виде цилиндра, внутри которого установлен двигатель. Насадка движется по принципу «вперед-назад», начиная работу в момент, когда ее плотно прижимают к обрабатываемой поверхности, что обеспечивает точность шлифовки.

Порядок работы с электроинструментом:

- Прочно закрепите заготовку в тисках.

- Включите прибор в сеть и задайте скорость перемещения насадки в зависимости от материала заготовки.

- Плотно прижмите рабочую часть к поверхности заготовки.

- Не меняя нажима, постепенно продвигайте инструмент вперед.

Существует три типа насадок:

- узкая;

- широкая;

- шпатель;

- стаместка по дереву.

Широкие используют при обработке обширных поверхностей, узкие – для зачистки труднодоступных мест, шпатели – для деликатных поверхностей. Шпатели и стаместки различаются по ширине, как и обычные насадки.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Комментарии • 67

Здравствуйте, тут на днях пробывал разные линейки для этого дела. Вообщем наткнулся на нож от мех. гильотины 450мм. увесистый режущая кромка как турецкая сабля, а вот противоположная сторона ни раковенки. Проверили плоскость на от фрезированом блине. Итог краска ели видна с одной стороны 3мм, а так идеал

В строй магазине купить можно)

Лучше купить сажу(дактилоскопический порошок) в магазине где продаются расходники для криминалистики

А чего не поставить стекло и не накоптить сажи?

Буду использовать сажу из газового котла отопления

простите, но имея Токарный Станок «жечь провода». ((((((((((((((( Воздержусь от эпитетов (((((((((((((((((

Хм. Ну расскажите как на токарном станке из проводов получить сажу не сжигая их!

Провода это другая тема, а сажа это побочный эффект.

Машину покрасить реально

Попробуй графитовую смазку

У нас на заводе мешают «берлинскую лазурь» (в простонародии — синька) с касторовым маслом.

Нужна банальная свечка и стёклышко над пламенем. сажу снимаешь и в баночку с маслом.

@Korablev Согласен полностью.

И сколько сажи таким образом можно получить? Пару спичечных коробков? Сажу в избытке можно найти в любом деревенском доме с печным отоплением, причем в изрядном количестве. Пол литра, а то и больше можно спокойно нагрести с одной печки

Приобрёл себе Weiler Lz300w. Станина поизношена, вот смотрю твои труды. Если честно сыкотно, боюсь испортить. Но я настроен все сделать своими руками.

Это не сажа , а уголь ! Сажа берётся со стенок дымаря или со стекла которое ставят над огнём !

Для шабровки применяется на просто сажа, а масляная или газовая, т.е. мелкодисперсная копоть от сжигания с недостатком кислорода. Смешивается с автолом до густоты мягкого пластилина и разводится керосином до состояния сметаны (оплывания). Берлинская лазурь, мелкодисперсная краска (осадок от сливания двух растворов), смешивается с маслом до состояния оплывания. Имеются в художественных салонах, как в виде порошка, так и густотёртые с льняным маслом. Цена рублей 20-100. Густотертую берлинскую лазурь надо чуть разбавить машинным маслом, а газовую сажу керосином (она очень липкая). Для шабровки удобнее лазурь. Сажа очень капризная, с ней надо уметь работать, но даёт более высокую точность (3мкм), чем лазурь (5 мкм). Практически все остальные краски либо дроблёные и просеинные через сита (с водой) минералы, либо искуственные спечёные типа синьки и тоже дроблёные с размером частиц до 0,02 мм.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

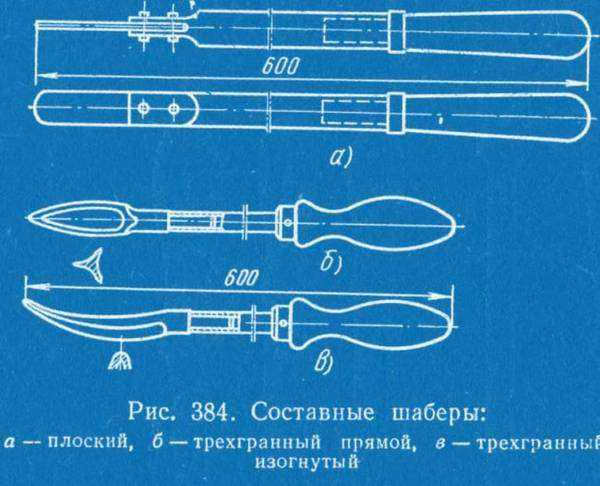

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

![]()

Окрашивание поверхностей при шабрении

Шаберы

Шабер изготовляют из инструментальной стали У10 и У12А или ШХ15, с термообработкой до твердости 56–64 HRC.

Форма шабера в основном определяется формой обрабатываемой поверхности с соблюдением общих закономерностей.

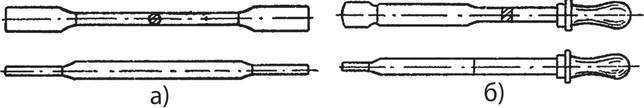

Для шабрения плоских поверхностей, а также открытых плоскостей, пазов, канавок и т.д, применяются плоские шаберы. По наличию режущих лезвий плоские шаберы могут быть двусторонними (рис. 1, а) и односторонними (рис. 1, б).

Рис. 1. Шаберы плоские: а — двусторонние, б — односторонние

Длина шабера (вместе с рукояткой) выбирается 500–600 мм, толщина лезвия 3–5 мм и ширина лезвия 20–25 мм (или с учетом ширины пазов или канавки). Большое значение имеет форма режущего лезвия шабера.

Весьма рациональной является выпуклая форма лезвия (рис. 2, а). Ее рекомендуют для получистового шабрения очерчивать дугой радиуса 30–40 мм или 40–55 мм — для чистового шабрения.

При отсутствии такого закругления лезвия (рис. 2, б) шабер применяют для тонкого чистового шабрения. Следует учитывать, что острые углы шабера при малейшем отклонении режущей кромки от обрабатываемой плоскости врезаются в металл и вызывают появление царапин. Этот шабер работает всем лезвием, что требует приложения больших усилий при предварительной обработке, но он эффективен при грубом шабрении. В целях повышения производительности режущее лезвие желательно делать по возможности более широким. При получистовом шабрении длину прямолинейного режущего лезвия несколько уменьшают, а также применяют шаберы с односторонней радиусной заточкой (рис. 2, в).

Рис. 2. Форма лезвия шабера

Для обработки стенок пазов, канавок и смежных плоскостей, а также мягких металлов (алюминия, цинка, баббита и др.) применяют шаберы с отогнутым концом (рис. 3).

Рис. 3. Шаберы плоские с отогнутым концом: а — двусторонний, б — односторонний

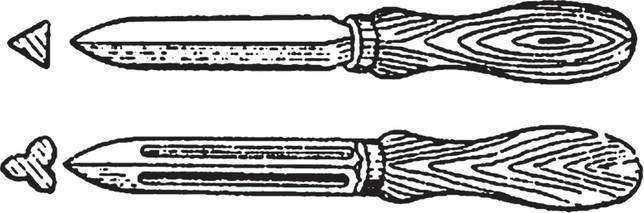

Трехгранные шаберы выполняются прямыми и изогнутыми. Они применяются для шабрения криволинейных поверхностей, например, отверстий во вкладышах подшипников (рис. 4).

Рис. 4. Трехгранные шаберы

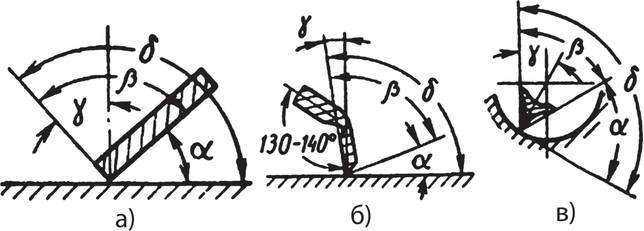

Рис. 5. Основные геометрические параметры шаберов: а — плоского; б — с изогнутым концом; в — трехгранного

Производительный труд при шабрении обеспечивают заточкой шабера и нужным уклоном шабера при работе.

При шабрении шабером следует различать следующие углы (рис. 5).

- α — угол установки шабера, определяемый положением рук слесаря;

- β — угол заострения шабера, получаемый при заточке;

- δ — угол резания, равный сумме двух указанных углов;

- γ — передний угол.

Значения углов для чугуна и стали приведены в табл. 1.

Таблица 1. Значения геометрических параметры шаберов

| Шабер | Углы, град. | |||

| α | β | δ | γ | |

| Плоский | 20-30 | 75-100 | Св.90 | 0 до -40 |

| С отогнутым концом | 30-40 | 70-90 | Св.90 | 0 до -40 |

| Трехгранный | 60 | 60 | 120 | 0 до -40 |

Это интересно: Профессия вальцовщика – требования и умения

Сферы использования

Такие слесарные устройства в наши дни успешно используют для разных металлических конструкций. В большинстве случаев их используют для:

- Лезвий режущих инструментов. Для лезвий подходит точило — шабер.

- Изготовления станочных деталей и деталей высокоточных приборов.

- Изготовление самых разнообразных измерительных инструментов.

- Изготовления элементов подшипников скольжения.

- Изготовления специальных приспособлений, которые осуществляют контрольные операции.

Для упомянутых работ опытные специалисты используют разные виды устройства. Поэтому давайте познакомимся с существующими видами этого слесарного инструмента.

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](http://jockeypromo.ru/wp-content/uploads/e/b/a/eba75623acf07ee8c7bcd2d03c9431c7.jpeg)