Выбор антифрикционных покрытий основывается на следующих требованиях

- обеспечение заданной долговечности узла при необходимом значении коэффициента трения;

- достаточная механическая прочность, для обеспечения жесткости сопряжений и выдерживания нормальных нагрузок;

- соответствие теплофизических свойств, обеспечивающих работу в определенном тепловом режиме;

- высокая износостойкость и хорошая прирабатываемость;

- совместимость со смазочным материалом;

- поддержание стабильного значения коэффициента трения в подвижном сопряжении;

- обеспечение минимального периода приработки;

- исключение схватывания и задира;

- в случае несовершенной смазки, а также кратковременных перерывов в подаче смазки к зоне контакта должны быть исключены повреждения трущихся поверхностей и выплавление антифрикционного слоя;

- высокая теплопроводность при низком коэффициенте теплового расширения;

- высокая коррозионная стойкость;

- сохранение основных свойств материала в условиях воздействия таких эксплуатационных факторов как экстремальная температура и влажность, контакт с водой, смазочными и технологическими жидкостями, солнечной радиации и т.д.;

- сравнительная простота технологических процессов при изготовлении деталей и разработки эффективного контроля качества продукции;

- возможность создания параметров шероховатости поверхностей трения близких к равновесным, т.е. обеспечивающим незначительный по длительности период приработки;

- в некоторых случаях они должны обладать хорошей демпфирующей способностью, стабильностью линейных размеров при погружении в воду;

- отсутствие разложения, выделения токсичных веществ, образования материалов, вызывающих загрязнение окружающей среды, стойкость к микроорганизмам;

- хорошая обрабатываемость и недефицитность.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

Примечания

- Технологии модифицирования полупроводниковых материалов — karpovipc.ru/index.php?id_Subitem_Page=19#kremniy

- Радиационные технологии на Ленинградской атомной станции — www.lnpp.ru/content/proizv/tehnology/ort/ort.htm#03

- Мезенин Н. А. Занимательно о железе. Гл. «Железо в космосе» — www.termist.com/bibliot/popular/mezenin/mezenin_005.htm#spaga М. «Металлургия», 1972. 200 с.

- Гуревич Ю. Г. Загадка булатного узора. Гл. «Японский булат и колонна в Дели» — www.termist.com/bibliot/popular/gurev/gur_036.htm. — М.: 3нание, 1985.

- ↑ 123 Мезенин Н. А. Занимательно о железе. Гл. «Спутники железа» — www.termist.com/bibliot/popular/mezenin/mezenin_011.htm#hadfield М. «Металлургия», 1972. 200 с.

- Популярная библиотека химических элементов. «Наука», 1977. — n-t.ru/ri/ps/

- Не верная точка зрения: ГОСТ 1050 88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Сталь марки 60. Содержание углерода в стали 0,57 — 0,65 %. Согласно диаграммы Железо — Углерод, в этой стали после нормализации будет около 25 % феррита и 75 % перлита.

- А. П. Гуляев Металловедение

- Общая технология кузнечно-штамповочного производства — delta-grup.ru/bibliot/8/3.htm

Магнитный допинг [ править ]

Исследования магнитного легирования показали, что на значительное изменение некоторых свойств, таких как удельная теплоемкость, могут влиять небольшие концентрации примеси; например, легирующие примеси в полупроводниковых ферромагнитных сплавах могут создавать различные свойства, как впервые предсказали Уайт, Хоган, Зуль и Накамура.

Включение легирующих элементов для придания разреженного магнетизма приобретает все большее значение в области магнитных полупроводников . Присутствие дисперсных ферромагнитных частиц является ключом к функциональности появляющейся спинтроники , класса систем, в которых помимо заряда используется спин электрона. Использование теории функционала плотности(DFT) температурно-зависимое магнитное поведение примесей в заданной решетке может быть смоделировано для определения возможных полупроводниковых систем.

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

- снижение пластических свойств;

- развитие отпускной хрупкости;

- снижение порога хладноломкости.

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей. Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам. Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%. К подшипниковым – предъявляют особые требования по металлургической чистоте. Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.

1. Легирование полупроводников

При производстве полупроводниковых приборов легирование является одним из важнейших технологических процессов (наряду с травлением и осаждением).

1.1. Цели легирования

Основная цель — изменить тип проводимости и концентрацию носителей в объеме полупроводника для получения заданных свойств (проводимости, получения требуемой плавности pn-перехода). Самыми распространенными легирующими примесями для кремния являются фосфор Р и мышьяк As (позволяют получить n-тип проводимости) и бор В (p-тип).

1.2. Способы легирования

В настоящее время технологически легирование производится тремя способами: ионная имплантация, нейтронно-трансмутационное легирование (НТЛ) и термодиффузия.

1.2.1. Ионная имплантация

Ионная имплантация позволяет контролировать параметры приборов более точно, чем термодиффузия, и получать более резкие pn-переходы. Технологически проходит в несколько этапов:

- Загонка (имплантация) атомов примеси из плазмы (газа).

- Активация примеси, контроль глубины залегания и плавности pn-перехода путем отжига.

Ионная имплантация контролируется следующими параметрами:

- доза — количество примеси;

- энергия — определяет глубину залегания примеси (чем выше, тем глубже);

- температура отжига — чем выше, тем быстрее происходит перераспределение носителей примеси;

- время отжига — чем дольше, тем сильнее происходит перераспределение примеси.

1.2.2. Нейтронно-трансмутационное легирование

При нейтронно-трансмутационном легировании легирующие примеси не вводятся в полупроводник, а образуются («трансмутируют») из атомов исходного вещества (кремний, арсенид галлия) в результате ядерных реакций, вызванных облучением исходного вещества нейтронами. НТЛ позволяет получать монокристаллический кремний с особо равномерным распределением атомов примеси. Метод используется в основном для легирования подложки, особенно для устройств силовой электроники.

Когда облучаемым веществом является кремний, под воздействием потока тепловых нейтронов из изотопа кремния 30Si образуется радиоактивный изотоп 31Si, который затем распадается с образованием стабильного изотопа фосфора 31P. Образующийся 31P создает проводимость n-типа.

В России возможность нейтронно-трансмутационного легирования кремния в промышленных масштабах на реакторах АЭС и без ущерба для производства электроэнергии была показана в 1980 году. К 2004 году была доведена до промышленного использования технология по легированию слитков кремния диаметром до 85 мм, в частности, на Ленинградской АЭС..

1.2.3. Термодиффузия

Термодиффузия содержит следующие этапы:

- Осаждение легирующего материала.

- Термообработка (отжиг) для загонки примеси в легируемый материал.

- Удаление легирующего материала.

Компенсация [ править ]

В большинстве случаев в полученном легированном полупроводнике будет присутствовать много типов примесей. Если в полупроводнике присутствует равное количество доноров и акцепторов, дополнительные остовные электроны, предоставленные первым, будут использоваться для удовлетворения разорванных связей из-за последнего, так что легирование не дает свободных носителей любого типа. Это явление известно как компенсация и возникает на pn переходе в подавляющем большинстве полупроводниковых устройств. Частичная компенсация, когда количество доноров превышает количество акцепторов, или наоборот, позволяет производителям устройств многократно изменять (инвертировать) тип данной части материала, применяя последовательно более высокие дозы легирующих добавок, так называемое контрдопирование.. Большинство современных полупроводников изготавливаются путем последовательных этапов селективного контрдопирования для создания необходимых областей P- и N.

Хотя компенсация может использоваться для увеличения или уменьшения количества доноров или акцепторов, подвижность электронов и дырок всегда уменьшается за счет компенсации, поскольку на подвижность влияет сумма донорных и акцепторных ионов.

Виды легированных сталей

Стали имеют определённую классификацию в зависимости от структуры и области применения.

По структуре делятся на классы:

- мартенситный (основная структура металла);

- мартенситно-ферритный (структура содержит мартенсит + 10% феррита);

- ферритный;

- аустенитно-мартенситный (стали с комбинированной структурой аустенита и мартенсита, количество которых можно менять в больших пределах);

- аустенитно-ферритный (структура: аустенит с содержанием феррита более 10%);

- аустенитный (устойчивая структура аустенита).

По процентному соотношению легирующих добавок сталь подразделяют на:

- низколегированную – 5–10%;

- среднелегированную – 10%;

- высоколегированную – более 10%.

Концентрация носителей [ править ]

Концентрация используемой легирующей добавки влияет на многие электрические свойства. Наиболее важным является концентрация носителей заряда в материале . В собственном полупроводнике при тепловом равновесии концентрации электронов и дырок эквивалентны. То есть,

- пзнак равнопзнак равнопя. {\ Displaystyle п = п = п_ {я}. \}

В несобственном полупроводнике при тепловом равновесии соотношение становится (при низком легировании):

- п⋅пзнак равнопя2 {\ Displaystyle п_ {0} \ cdot p_ {0} = п_ {я} ^ {2} \}

где n — концентрация проводящих электронов, p — концентрация проводящих дырок, а n i — собственная концентрация носителей заряда в материале. Собственная концентрация носителей различается в зависимости от материала и температуры. Кремний «ы н я , например, примерно 1,08 × 10 10 см -3 при 300 градусах Кельвина , около комнатной температуры .

Как правило, повышенное легирование приводит к увеличению проводимости из-за более высокой концентрации носителей. Вырожденные (очень сильно легированные) полупроводники имеют уровни проводимости, сравнимые с металлами, и часто используются в интегральных схемах в качестве замены металла. Часто надстрочные символы плюс и минус используются для обозначения относительной концентрации легирования в полупроводниках. Например, n + обозначает полупроводник n-типа с высокой, часто вырожденной концентрацией легирования. Точно так же p — указывает на очень слабый легированный материал p-типа. Даже вырожденные уровни легирования подразумевают низкие концентрации примесей по сравнению с основным полупроводником. В собственном кристаллическом кремнии, имеется примерно 5 · 10 22 атомов / см 3 . Концентрация легирования для кремниевых полупроводников может находиться в диапазоне от 10 13 см -3 до 10 18 см -3 . Концентрация легирования выше примерно 10 18 см -3 считается вырожденной при комнатной температуре. Вырожденно легированный кремний содержит примеси по отношению к кремнию порядка долей на тысячу. Эта доля может быть уменьшена до частей на миллиард в очень слаболегированном кремнии. Типичные значения концентрации попадают где-то в этот диапазон и адаптированы для обеспечения желаемых свойств в устройстве, для которого предназначен полупроводник.

Принцип работы

предварительно подготовить детали

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

применяемый для проведения механической обработки инструмент

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

при таком методе не возникает никакой механической нагрузки

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

начинает очень быстро нагреваться до температуры кипения

Инструментальные виды

Легированная инструментальная сталь Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Методы допинга и синтеза [ править ]

Синтез полупроводников n-типа может включать использование парофазной эпитаксии . При парофазной эпитаксии газ, содержащий отрицательную легирующую примесь, пропускается по пластине подложки. В случае легирования GaAs n-типа сероводород пропускается через арсенид галлия , и сера включается в структуру. Этот процесс характеризуется постоянной концентрацией серы на поверхности. В случае полупроводников в целом, только очень тонкий слой пластины необходимо легировать, чтобы получить желаемые электронные свойства. Условия реакции обычно находятся в диапазоне от 600 до 800 ° C для n-легирования элементами VI группы, и время обычно составляет 6–12 часов в зависимости от температуры.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Принцип работы станков электроэрозионного типа

Несмотря на разницу в конструктивном исполнении оборудования и реализуемых способах электроэрозионной обработки, принцип функционирования остается одинаковым.

Условно процесс можно разделить на два технологических этапа.

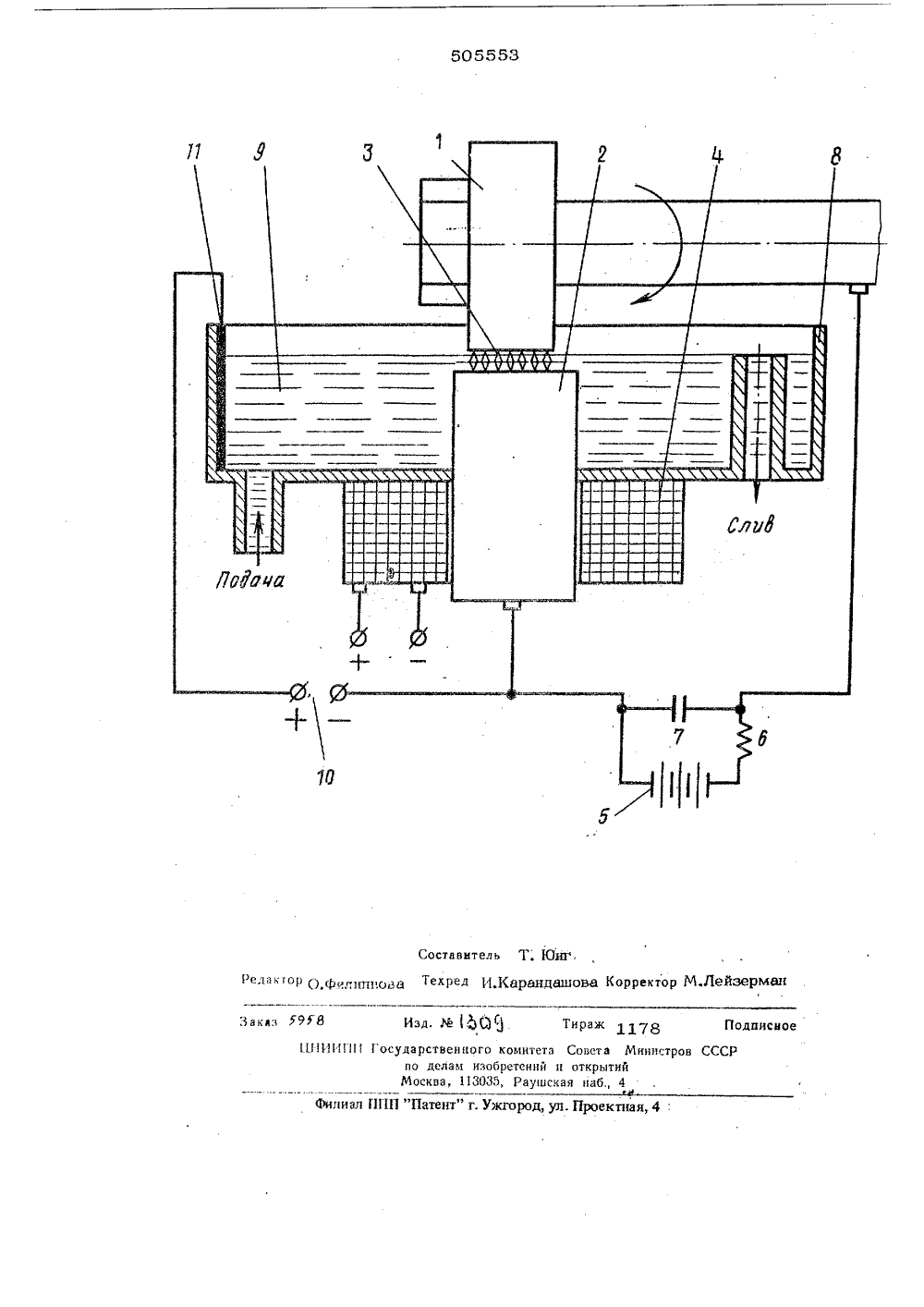

Первый. Под воздействием импульсных разрядов, поступающих «по плазменному каналу» (10), разрушается структура образца (2) на данном участке. Они появляются в определенный момент при сближении электрода (4), являющимся рабочим инструментом станка, с деталью. Электрическая энергия преобразуется в тепловую, и как результат – расплавление металла (сплава) на требуемом по ТУ участке.

Второй. Так как и деталь, и электрод погружены в емкость со спец/составом (чаще всего это масло), металл частично испаряется от высокой температуры, а остатки расплава удаляются из рабочей зоны.

В зависимости от реализуемого способа обработки и инженерного решения в конструкции станка, параметры импульсов, технология их генерирования и ряд других факторов в различных моделях электроэрозионных установок могут отличаться. Но принцип работы оборудования остается прежним.

Приложенное напряжение «пробивает» зазор между электродом и «болванкой», в результате чего возникает так называемый «плазменный канал», характеризующийся высокой температурой. У основания этого «столба» появляется расплав металла, который удаляется из рабочей зоны.

В принципе, такую «чудо-машину», как электроэрозионный станок, можно изготовить самостоятельно. Но кажущаяся простота сборки обманчива. Прежде чем приниматься за работу, следует оценить свои силы. Главная сложность, с которой столкнется «домашний умелец» – монтаж (а перед этим точный расчет параметров) искрового генератора

Кроме того, эксплуатация данного станка требует особой осторожности, так как емкость с маслом в любой момент может воспламениться

Автор не ставит целью отговорить читателя от самостоятельного изготовления бытового электроэрозионного станка, но обратить внимание на ряд моментов просто обязан

Возможности электроэрозионного оборудования

Спектр использования электроэрозионных станков действительно огромен. Из основных технологических операций можно выделить:

- получение отверстий (глухих проемов, углублений) самой сложной конфигурации, при необходимости, с резьбой;

- выборка материала на любую глубину с внутренних поверхностей образцов;

- выполнение операций, которые невозможно или экономически нецелесообразно проводить на других типах станков (фрезерных, токарных);

- изготовление деталей из материалов, трудно поддающихся обработке традиционными инструментами (например, титан и сплавы на его основе).

Влияние ванадия

Ванадий чаще применяется как компонент сложного легирования. Его наличие придаёт легированным сталям более равномерную и благоприятную структуру, которая мало изменяется даже с термообработкой. Кроме того, ванадий стабилизирует γ-фазу, что увеличивает стойкость стали к напряжениям сдвига (как известно, именно при сдвиговых деформациях металлы имеют наименьшую прочность).

На твёрдость стали ванадий практически не влияет, это особенно заметно для конструкционных сталей, содержащих меньше углерода, чем инструментальные. В комплекснолегированных сталях ванадий увеличивает теплостойкость, что повышает их устойчивость от хрупкого разрушения. В этом смысле влияние ванадия противоположно влиянию молибдена. Особенностью термообработки легированных сталей, содержащих ванадий, считается невозможность выполнения высокого отпуска после закалки, поскольку последующая пластичность стали снижается. Поэтому в сталях, предназначенных для изготовления крупных деталей или поковок, процентное содержание ванадия ограничивается 3..4%.

Цель процессов

изготовление новых или восстановление изношенных деталей и изделий с антифрикционными свойствами поверхности, обладающими повышенной стойкостью против задиров и схватывания, стойкостью против водородного изнашивания, обеспечивающими наилучшие условия удержания смазочного материала, уменьшение времени приработки, снижение шума и вибрации. Покрытия предназначены для нанесения на детали из углеродистых, легированных сталей и цветных сплавов.

Эффект от реализации процессов достигается за счет изменения физико-механических свойств новых или восстановленных рабочих поверхностных слоев: уменьшения коэффициента трения, увеличения микротвердости, создания сжимающих остаточных напряжений, залечивания микродефектов, образования на поверхности диэлектрического и коррозионностойкого пленочного покрытия с низким коэффициентом теплопроводности, химической инертностью и специфической топографией поверхности.

Материалы антифрикционных покрытий, наносимые методами наплавки и напыления: металлические (баббиты, бронзы, чугуны), керамические (оксиды, карбиды, нитриды), полимерные (фторопласты, полиэтилены и др.), алмазоподобные.

Допирование проводящих полимеров [ править ]

Проводящие полимеры можно легировать, добавляя химические реагенты для окисления или иногда восстановления системы, так что электроны выталкиваются на проводящие орбитали внутри уже потенциально проводящей системы. Существует два основных метода легирования проводящего полимера, в каждом из которых используется окислительно-восстановительный (т.е. окислительно-восстановительный ) процесс.

- Химическое легирование включает воздействие на полимер, например, меланин , обычно тонкую пленку , окислителем, таким как йод или бром . Альтернативно полимер можно подвергнуть воздействию восстановителя ; этот метод гораздо менее распространен и обычно включает щелочные металлы .

- Электрохимическое легирование включает суспендирование покрытого полимером рабочего электрода в растворе электролита, в котором полимер нерастворим, вместе с отдельными противоэлектродами и электродами сравнения. Электрическая разность потенциалов создается между электродами , что вызывает заряд и соответствующий счетчик иона из электролита , чтобы ввести полимер в форме электронного сложения (т.е. н-легирование) или удаление (например, п-легирования).

N-легирование гораздо реже , потому что в атмосфере Земли является кислород -богатой, таким образом , создавая окислительную среду. Богатый электронами, n-легированный полимер будет немедленно реагировать с элементарным кислородом, чтобы удалить примесь (то есть повторно окислить до нейтрального состояния) полимера. Таким образом, химическое легирование n-типа необходимо проводить в среде инертного газа (например, аргона ). Электрохимическое n-легирование гораздо более распространено в исследованиях, потому что легче исключить кислород из растворителя в герметичной колбе . Однако маловероятно, что проводящие полимеры с примесью n-типа доступны на рынке.