Как провести обработку своими руками?

Существуют различные способы защиты металла от коррозии, которые можно применять в домашних условиях. Для них не требуется применение дорогого оборудования и мощных химических составов.

Подготовка к обработке металла

Защитные краски

Краски, которые используются для защиты металлов, можно разделить на несколько видов:

- эпоксидные;

- алкидные;

- акриловые.

У лакокрасочных материалов есть ряд преимуществ:

- защитные составы быстро высыхают;

- для нанесения не нужно обладать дополнительными навыками;

- покрытие изменяет цвет металла;

- долговечность.

Стандартная схема антикоррозийной обработки

Защита металлоконструкций от коррозии — это технологический процесс, который требует соблюдения этапов работы. Наносится защитный слой после финишной обработки металла. Этапы нанесения защиты:

- обрабатываемая поверхность очищается от ржавчины, грязи, налёта;

- после очистки заготовка обезжиривается;

- когда обезжиривание закончено, наносится слой грунта;

- после высыхания грунта наносится два слоя защитного состава.

При проведении работ нужно пользоваться защитными очками, респиратором и перчатками.

Нормы и правила СНиП

На государственных предприятиях защита от коррозии считается важнейшим моментом, который утверждается официальным документом СНиП 2.03.11 — 85. В нём указываются такие методы защиты металла:

- покрытие лакокрасочными материалами;

- пропитка заготовки антикоррозийным составом;

- оклейка специальными плёнками.

В документе указывается какие методы можно использовать в определённых средах. При самостоятельной антикоррозийной обработке нужно учитывать правила и рекомендации из официального документа.

Антикоррозийная обработка применяется для защиты металлических изделий и продления их долговечности. При выборе защитного раствора нужно учитывать сферу эксплуатации детали.

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет. Колеруется в RAL. Универсальная антикоррозийная защита металла Подробнее

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС Теплоизоляция + антикоррозийные свойства металлу Подробнее

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений. Электро-химическая защита металла + антикоррозия металла Подробнее

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL. Абразивоустойчивость + предотвращение разрушения + антикоррозия Подробнее

Чем обработать металл от ржавчины

Все мы сталкивались в жизни с коррозией металлических предметов – ржавыми пятнами. Пораженные коррозией замки, болты и инструменты не только имеют непривлекательный внешний вид, но и не являются пригодными для применения. На сегодняшний день изобретено множество препаратов для борьбы с коррозионными разрушениями металлических предметов.

При взаимодействии с водой и окислении происходит разрушение металла и образуется ржавчина. Давайте рассмотрим советы профессионалов о том, чем обработать металл от ржавчины и предотвратить ее дальнейшее возникновение.

Читать также: Кожа для заточки ножей

Краскопульт и окраска лакокрасочными составами

Начнем с популярного способа покраски — напыления с помощью краскораспылителя или иначе — краскопульта.

Существует три вида окраски краскопультом:

1. Безвоздушный.

Давление краски при этом процессе в сто раз сильнее, чем давление воды в кране домашнего водопровода. Вырываясь из сопла краскопульта, краска мгновенно распыляется, образуя конус или «факел» который направляют на деталь. Лишь немного затормозившись воздухом частицы краски буквально «вбиваются» в окрашиваемую поверхность.

2. Воздушный.

Краска вводится в струю воздуха, образуя воздушную смесь за счет вихревых процессов (турбулентности). Этот коктейль направляется на деталь, покрывая ее гладким, красивым и равномерным защитным слоем.

Давление при этом гораздо меньше, но наряду с рабочим факелом краски из ее мельчайших капель образуется туман. Это повышает расход состава и требует гораздо более дорогостоящих мер по защите работников и окружающей среды, чем при способе безвоздушном.

3. Комбинированный способ.

Краска выбрасывается под давлением порядка 20-30 атмосфер, а в ее факел дополнительно вводится сжатый воздух. Благодаря этому покрытие получается более равномерным, причем вредный туман не образуется.

Коррозия луженой меди

Луженая медь отличается превосходной коррозионной стойкостью. Луженая медь отлично служит даже под воздействием дождя, града, снега, не чувствительна к перепаду температуры окружающей среды. Атмосферная коррозия луженой меди весьма незначительна. Оловянное покрытие по отношению к меди является анодом, т.к. имеет более электроотрицательный потенциал. Если на нем нет никаких изъянов (пор, трещин, царапин), через которые медь контактирует с атмосферой – оно прослужит очень долго. Если же дефекты покрытия присутствуют – атмосферная коррозия луженой меди протекает по следующим реакциям:

А: Sn — 2e→ Sn 2+ — окисление олова;

К: 2 H2О + O2 + 4e → 4 OH — — восстановление меди.

Качественное оловянное покрытие продлевает срок службы луженой меди до 100 лет и более.

Грунтовки и фосфатирование от коррозии металлов

Вторым видом защиты от коррозии является нанесение под слой лака или краски небольшого количества грунтовки. Элементы, которые входят в ее состав, также должны иметь ингибиторными свойствами. При выполнении этого условия, вода будет проходить через слой грунтовки, растворяя некое количество пигментов, тем самым становясь менее агрессивной. Среди наиболее эффективных элементов для грунтов признан свинцовый сурик.

Встречаются случаи, когда вместо грунтовки проводится фосфатирование поверхности металлических изделий. Этот процесс осуществляется с помощью нанесения на необходимый участок растворов ортофосфатов марганца (II) железа (III), или цинка (II), которые содержат в себе и саму ортофосфатную кислоту. Стоит отметить, что фосфатирование проводится в течение 30-90 минут при температуре 97-99 0 С.

Чтобы провести фосфатирование стальных поверхностей, существует большое количество специальных препаратов, которые состоят из фосфатов железа и марганца. Многие эксперты отмечают. Что самым эффективным подобным средством является “мажеф” – смесь дигидрофосфатов марганца, железа и фосфорной кислоты.

Если проводить фосфатирование с помощью этого препарата, то изделие необходимо поместить в специальный раствор, разогретый до 1000 С. Внутри смеси происходит удаление вредных элементов с поверхности металла с обильным выделение водорода, в результате чего получается прочный, плотный и почти нерастворимый слой железа и марганца черно-серого цвета. Как только толщина слоя достигнет определенного уровня, растворение веществ прекращается.

Применение ингибиторов коррозии

По свойствам эти сложные химические составы делятся на две группы – средства, уменьшающие коррозионную активность внешней среды (пассиваторы) и комплексы, образующие на поверхности защищаемого изделия предохраняющий от коррозии слой адсорбирующего типа (адсорбаторы).

Кстати, для тех, кто не знает точно, чем различаются аБсорбция и аДсорбция. В первом случае это поглощение из газовой среды веществ жидкостью, во втором – поглощение веществ из той же среды поверхностным слоем твердого тела.

Очень часто ингибиторы применяют в магистралях и локальных системах отопления. В этом случае существенно уменьшается внутренняя коррозия трубопроводов и радиаторов отопления под действием теплоносителя.

Важно: в автономных замкнутых системах, работающих на дистиллированной воде, применение ингибиторов коррозии обычно не обосновано. Также ингибиторы, в сочетании с другими компонентами, используются для профилактики и очистки водопроводов, водонагревающих устройств

Также ингибиторы, в сочетании с другими компонентами, используются для профилактики и очистки водопроводов, водонагревающих устройств.

Также широко распространено применение ингибиторов в строительстве, в том числе в создании арматуры железобетонных конструкций. Обработка специальным составом препятствует коррозии арматуры в монолите и продлевает срок службы железобетона. Также сохраняется нагрузочная способность конструкции, поскольку целостность арматуры позволяет сохранять нормальный уровень сопротивления нагрузкам.

Используются ингибиторы как в виде жидкостей, так и в виде газов, вводимых в окружающую изделие среду.

Защита от ржавчины

Защитить металл от коррозии можно. Для этого любое металлическое изделие следует покрыть защитной пленкой, которая будет различаться от структуры и химического состава металла. Существует много способов защиты металла от коррозии.

В быту есть понятие «изделие из нержавейки». Это значит, что используется легированная сталь. Как покрасить лакированную мебель в белый цвет в домашних условиях?

Долгое время нечувствительными к атмосферной коррозии могут оставаться легированные стали с добавлением хрома, меди, которые используют в строительстве. Чем меньше содержание примесей в стали и выше ее однородность, тем менее она подвержена коррозии.

Это интересно: Цинкарь: популярный но не самый лучший преобразователь ржавчины

Методы защиты от коррозии металла

Основной способ защиты от коррозии металла – это создание защитных покрытий – металлических, неметаллических или химических.

Металлические покрытия

Металлическое покрытие наносится на металл, который нужно защитить от коррозии, слоем другого металла, устойчивого к коррозии в тех же условиях. Если металлическое покрытие изготовлено из металла с более отрицательным потенциалом (более активный) , чем защищаемый, то оно называется анодным покрытием. Если металлическое покрытие изготовлено из металла с более положительным потенциалом (менее активный), чем защищаемый, то оно называется катодным покрытием.

Например, при нанесении слоя цинка на железо, при нарушении целостности покрытия, цинк выступает в качестве анода и будет разрушаться, а железо защищено до тех пор, пока не израсходуется весь цинк. Цинковое покрытие является в данном случае анодным.

Катодным покрытием для защиты железа, может, например, быть медь или никель. При нарушении целостности такого покрытия, разрушается защищаемый металл.

Неметаллические покрытия

Такие покрытия могут быть неорганические (цементный раствор, стекловидная масса) и органические (высокомолекулярные соединения, лаки, краски, битум).

Химические покрытия

В этом случае защищаемый металл подвергают химической обработке с целью образования на поверхности пленки его соединения, устойчивой к коррозии. Сюда относятся:

оксидирование – получение устойчивых оксидных пленок (Al2O3, ZnO и др.);

фосфатирование – получение защитной пленки фосфатов (Fe3(PO4)2, Mn3(PO4)2);

азотирование – поверхность металла (стали) насыщают азотом;

воронение стали – поверхность металла взаимодействует с органическими веществами;

цементация – получение на поверхности металла его соединения с углеродом.

Изменение состава технического металла и коррозионной среды

Изменение состава технического металла также способствует повышению стойкости металла к коррозии. В этом случае в металл вводят такие соединения, которые увеличивают его коррозионную стойкость.

Изменение состава коррозионной среды (введение ингибиторов коррозии или удаление примесей из окружающей среды) тоже является средством защиты металла от коррозии.

Электрохимическая защита

Электрохимическая защита основывается на присоединении защищаемого сооружения катоду внешнего источника постоянного тока, в результате чего оно становится катодом. Анодом служит металлический лом, который разрушаясь, защищает сооружение от коррозии.

Протекторная защита – один из видов электрохимической защиты – заключается в следующем.

К защищаемому сооружению присоединяют пластины более активного металла, который называется протектором. Протектор – металл с более отрицательным потенциалом – является анодом, а защищаемое сооружение – катодом. Соединение протектора и защищаемого сооружения проводником тока, приводит к разрушению протектора.

Примеры задач с решениями на определение защитных свойств оксидных пленок, определение коррозионной стойкости металлов, а также уравнения реакций, протекающих при электрохимической коррозии металлов приведены в разделе Задачи к разделу Коррозия металлов Категории Коррозия металлов, ОБЩАЯ ХИМИЯ

Способы защиты металлов от коррозии

Предотвращение начала или активного протекания коррозии – более удачный способ избавиться от проблем с разрушением металлов, чем постоянная замена или восстановление деталей. Поэтому все производители металлических изделий уделяют максимум внимания разработке и совершенствованию способов защиты своей продукции от ржавления.

На данный момент есть четыре основных направления:

- изменение свойств металла введением добавок. По этому принципу изготавливаются нержавеющие стали – добавки хрома (12%) повышают стойкость сплава к коррозии до почти полной невосприимчивости в нормальных бытовых условиях. Изменения температуры и состава окружающей среды снижают стойкость нержавеющей стали к коррозии;

- использование защитных покрытий. Применяются различные (в чистом виде и комбинациях) лако-красочные, эмалевые, полимерные составы. Также – и с большим успехом – используется поверхностное нанесение менее активных химически металлов (оцинковывание, хромирование, никелирование, золочение);

- применение небольших элементов (пластинок, заклепок) из более активных металлов для сохранения основного объема и массы изделия – коррозии в этом случае подвергаются именно добавленные элементы. Отдельно можно выделить создание слабого тока в самом изделии для нейтрализации тока электрохимической коррозии. Применение этого способа ограничено определенными условиями эксплуатации;

- введение ингибиторов – веществ, угнетающих процесс коррозии – в окружающую изделие среду.

Последний метод требует отдельного рассмотрения.

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет. Колеруется в RAL. Универсальная антикоррозийная защита металла Подробнее

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС Теплоизоляция + антикоррозийные свойства металлу Подробнее

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений. Электро-химическая защита металла + антикоррозия металла Подробнее

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL. Абразивоустойчивость + предотвращение разрушения + антикоррозия Подробнее

Линейка антикоррозийных продуктов «WD-40»

Американская производит популярную на рынке линейку средств борьбы с коррозией – «WD-40». Препараты широко применяются как профессионалами, так и домашними мастерами.

Линейка включает в себя пять продуктов: ингибитор продолжительного действия, защитную литиевую смазку, водостойкую силиконовую смазку, спрей и раствор для удаления ржавчины.

Ингибитор продолжительного действия

Препарат используется для круглогодичной защиты изделий из металла, расположенных на улице. Компания-производитель гарантирует защиту от ржавления в течение двух лет, если изделие находится в помещении, а для находящихся на открытом воздухе предметов гарантия распространяется на год.

Состав представляет собой спрей, включающий в себя парофазный антикоррозийный ингибитор, который создает защитный слой на металлической поверхности, предотвращая прямые контакты материала с воздухом и влагой. Ингибитор рекомендуется использовать для защиты замков, газовых баллонов, рабочих инструментов, дверных петель, технологических цепей и тросов, стальных дверей, автомобильных деталей. Также препарат можно использовать для обработки любых других предметов, эксплуатация которых осуществляется в условиях повышенной влажности.

Очистка металла от ржавчины — специальные препараты и механические способы

Для борьбы с коррозией металла существует три основных способа — использование химических соединений, механическое и электрохимическое воздействие (обработка). Ответить однозначно на вопрос о том, чем лучше удалить ржавчину с металла, попросту невозможно. Чтобы понять почему, рассмотрим особенности каждого способа.

- Химический метод борьбы с коррозией — имеет свои преимущества и недостатки. Средства выпускаются в виде различных по консистенции составов — жидкости, гели и даже спреи. В их состав входят такие вещества, как кислоты, вступающие в контакт с материалами, и эффективно удаляющие следы коррозии. Однако использовать такие препараты можно только на поверхностях кислотоустойчивых металлов. Если металл не кислотоустойчив, тогда следует использовать для его очистки вещества с входящими в состав ингибиторами. Они удаляют ржавчину, не разрушая структуры изделия.

- Механические способы — их существует большое количество, как и препаратов для борьбы с коррозией. Если в первом случае удаление коррозионных пятен происходит автоматически за счет протекания химической реакции, то механический способ подразумевает физическое воздействие. Наиболее распространенный способ — использование наждачной бумаги или напильников.

- Электрохимические — принцип их работы основывается на пропускании электрического тока через раствор кальция. При этом начинает протекать реакция, посредством которой ионы окислов перемещаются от железа на чистый электрод. Способ такого удаления коррозии называется электролизом, который применяется в промышленности и бытовой сфере деятельности.

Преимущество химического способа борьбы с коррозией — это отсутствие необходимости прикладывать физические усилия. Человек, который сталкивался с удалением ржавчины, знает насколько сложно очистить поверхность до блеска вручную. Однако химический метод имеет некоторые недостатки, о которых следует знать перед их выбором и использованием:

при использовании химических реагентов можно удалить не только ржавчину, но и ускорить процесс разъедания металла, что особенно актуально для стали толщиной менее 3-4 мм;

при использовании реагентов важно пользоваться защитными средствами, так как входящие в состав кислоты и щелочи при попадании на кожу человека могут спровоцировать химический ожог.

Химические препараты очень эффективны, но к их использованию важно подходить с особой осторожностью. Особенно это актуально при удалении коррозии с кузова автомобиля, где малейшая неточность может привести к разъеданию ЛКП

Механический способ удаления коррозии, несмотря на свой основной недостаток в виде значительных затрат времени, является более актуальным и востребованным. Главная причина его популярности — безопасность и эффективность. Далее рассмотри всевозможные способы, которые помогут избавиться от коррозии, возникшей на металлической поверхности.

Технология антикоррозийной обработки металлоконструкций

В соответствии с нормативными требованиями защита металлов разделяется на внешнюю и внутреннюю. Снаружи изделия наиболее подвержены коррозии, поэтому в комплекс работ нередко входит создание водоотводных каналов, обеспечивающих защиту конструкций от осадков и грунтовых вод. В процесс внешней обработки входит:

- устранение дефектов (трещин, вмятин, щелей и так далее);

- исправление конструктивных недостатков (устранение зон скапливания жидкости);

- защита от влаги (преимущественно осадков и влажности воздуха);

Антикоррозийная защита металлоконструкций выполняется по нескольким технологиям. Выбор метода во многом зависит от условий эксплуатации изделия. Чаще все используется пассивная защита, направленная на покрытие металлической поверхности специальными средствами механическим путем. Помимо пассивной, существуют и другие методы обработки:

- протекторная;

- барьерная;

- преобразующая.

Пассивная защита может выполнять функции протекторной, если в используемой краске содержится не менее 85% металлических микрочастиц. В данной ситуации нередко осуществляется смешивание краски с цинковым порошком, обладающим высокодисперсными свойствами. Благодаря данному методу обработки повышается устойчивость металла к воздействию агрессивных сред. При этом срок службы конструкций значительно увеличивается.

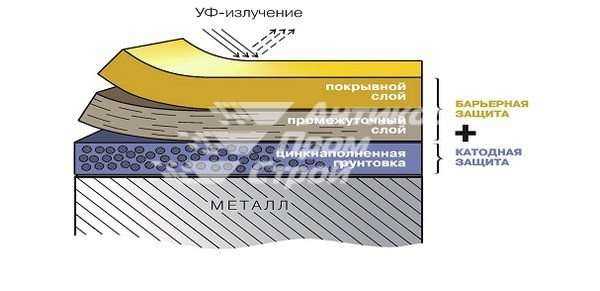

Пример многослойного защитного покрытия

Лазерная очистка металла от коррозии

Кроме вышеописанных способов, существует еще один метод борьбы с коррозией металла. Он подразумевает использование лазерного оборудования. Это современная технология, которая характеризуется высокой скоростью проведения, качеством и эффективностью. Недостаток у нее только один — высокая стоимость, поэтому далеко не каждый может позволить себе ее применение. В силу высокой стоимости метода, он применяется для зачистки драгоценных металлов от коррозии и налета.

К преимуществам этого способа относятся следующие факторы:

- отсутствие выделения вредных веществ;

- автоматическое отключение лазерного луча;

- возможность работы с комбинированными материалами;

- высокая скорость и качество;

- отсутствие необходимости замены расходников.

Процедура очистки подразумевает воздействие лазерного излучения на участки, нуждающиеся в очистке от коррозии. Луч лазера воздействует исключительно на поверхности с загрязнениями. С чистых участков луч отражается, а поврежденные участки нагреваются, и тем самым осуществляется удаление с них налета.

При лазерном воздействии от нагревания происходит преобразование структуры, что вызывает в итоге отшелушивание налета. При увеличении мощности оборудования происходит процесс испарения налета. Оборудование способно нагревать заготовки до температуры в 16,5 тысяч градусов Цельсия. Процесс очистки выполняется в автоматическом режиме. Первоначально происходит сканирование рабочей поверхности, а затем фокусированный луч обрабатывает деталь.

Это интересно! Применение такого оборудования для домашнего использования является нерациональным за счет высокой стоимости.

Особенности процесса морской коррозии:

— высокая агрессивность среды (как самой воды, так и окружающей атмосферы);

— большое влияние контактной коррозии металлов;

— дополнительное влияние механического фактора (эрозия, кавитация);

— протекание биологической коррозии и большое влияние биологического фактора (обрастание днища морского суда микроорганизмами).

Морская коррозия протекает с кислородной деполяризацией и является электрохимическим процессом. Процесс проходит по смешанному дифузионно-кинетическому катодному контролю. При интенсивной аэрации, быстром движении морского суда или самой воды (течение) может преобладать кинетический контроль. В условиях неподвижной морской воды или при наличии на металлической поверхности толстого шара вторичных продуктов коррозии преобладает диффузионный катодный контроль.

В условиях морской коррозии защитная пленка (оксидная или шар продуктов коррозии) являются катодом, а металл в порах, трещинах и других дефектах – анодом.

При протекании морской коррозии кроме равномерного разрушения дополнительно образуются глубокие язвы.

Морская атмосфера менее агрессивна, чем промышленная.

При протекании морской атмосферной коррозии разрушения носят более равномерный характер, чем коррозия в морской воде.

Народные способы удаления ржавчины

Помимо препаратов заводского производства, для удаления ржавчины можно применять так называемые народные рецепты. Чаще всего речь идет о напитке «Coca Cola», чистящем средстве «Cilit» или смеси керосина с парафином.

Ниже представлено больше информации о каждом из средств:

- Эффективность воздействия напитка «Coca Cola» на ржавчину связана с присутствием в составе напитка ортофосфорной кислоты. Для удаления ржавчины необходимо нанести напиток на проблемное место. Можно использовать промоченную ветошь или кусок фольги. Также используется метод погружения в емкость с напитком.

- «Cilit» часто применяется для удаления ржавчины на бытовых приборах в ванных комнатах и кухнях. При этом чистящее средство можно применять для удаления следов коррозии и на других металлических предметах, например, автомобильных деталях. Однако следует иметь в виду, что данное средство способно разъедать краску.

- Очистить поверхность от ржавчины можно также раствором керосина и парафина в соотношении 10 к 1. До применения состав нужно выдержать в течение 24 часов. Далее смесь наносится на проржавленное место на 12 часов. Завершается процедура очисткой поверхности с помощью тряпки.

При обращении с химическими препаратами следует соблюдать технику безопасности. Прежде всего, необходимо защитить кожу, органы дыхания и зрения от попадания в них опасных частиц. Понадобится респиратор, защитные очки и перчатки.

М етоды борьбы с коррозией железа, а попросту — ржавчиной имеют историю не менее долгую, чем история самого железа.

Еще викинги, отплывая в набег, обильно смазывали жиром стальные мечи и кольчуги для защиты от морской воды. Без этого ржавчина изгрызла бы металл еще до первого боя.

В наше время наиболее распространенным способом защиты от коррозии является окраска металла специальными составами.

Кто хоть раз держал в руках малярную кисть, подтвердит, что покраска не требует большого труда. Окрасить, скажем, ворота обычного гаража можно за час-полтора. Возможно немного больше, если учесть время на подготовку и на мытье инструмента по завершению работ.

Но представьте, что вам нужно окрасить не пять-семь квадратных метров, а тысячи и десятки тысяч, получая при этом гладкое, прочное покрытие? Тут уже кисточкой не обойтись, требуются совершенно иные решения и инструменты.

Давайте совершим экскурсию по цехам, где занимаются окраской, и посмотрим — как современные инженеры справляются с этой непростой задачей.

Причины и признаки электрохимической коррозии

Электрохимическая коррозия отличается от химической тем, что процесс разрушения проходит в системе электролитов, отчего внутри этой системы возникает электрический ток. Два сопряжённых процесса, анодный и катодный, приводят к удалению из кристаллической решетки металла неустойчивых атомов. Ионы при анодном переходят в раствор, а электроны от анодного процесса попадают в ловушку к веществу-окислителю и связываются деполяризатором.

Таким образом, деполяризация – это отвод с катодных участков свободных электронов, а деполяризатор – вещество, которое отвечает за этот процесс. Основные реакции происходят с участием водорода и кислорода в роли деполяризаторов.

Существует множество примеров электрохимической коррозии разного типа, которая оказывает воздействие на металлические поверхности в природе и проходит под влиянием различных условий. Водород при этом работает в кислой среде, а кислород – в нейтральной.

Практически все металлы подвергаются электрохимической коррозии, и по этому признаку их разбивают на 4 группы, определяют величину их электродного потенциала:

- активные коррозируют даже в той среде, где нет окислителей;

- среднеактивные вступают в реакцию окисления в кислотной среде;

- малоактивные не вступают в реакцию при отсутствии окислителей и в нейтральных, и в кислых средах;

- не вступают в реакцию — высокой стабильности (благородные металлы, палладий, золото, платина, иридий).

Но эта же реакция может протекать и в воде, в растворах оснований, солей и кислот. В узкоспециальном различии атмосферной коррозии различают почвенную и аэрационную, морскую и биологическую (протекающую под воздействием бактерий).

Есть даже электрическая коррозия, которая протекает под воздействием электрического тока, и является результатом работы блуждающих токов, возникающих там, где электрический ток используется человеком для осуществления определенной деятельности.

Гомогенная металлическая поверхность при этом разрушается из-за термодинамической неустойчивости к окружающей среде. А гетерогенная – из-за состава кристаллической решётки, в которой атомы одного металла держатся плотнее, чем атомы инородных вкраплений. Эти реакции отличаются скоростью протекания ионизации ионов, и восстановления окислительных компонентов окружающей среды.

Разрушение металлических поверхностей при электрохимической коррозии состоит в одновременном протекании двух процессов: анодного и катодного, и отличия процессов состоят в том, что растворение происходит на анодах, которые и контактируют с окружающей средой через множество микроэлектродов, которые входят в состав поверхности любого металла и замкнуты на себя.