Описание мини-завода – отличия от масштабных линий производства

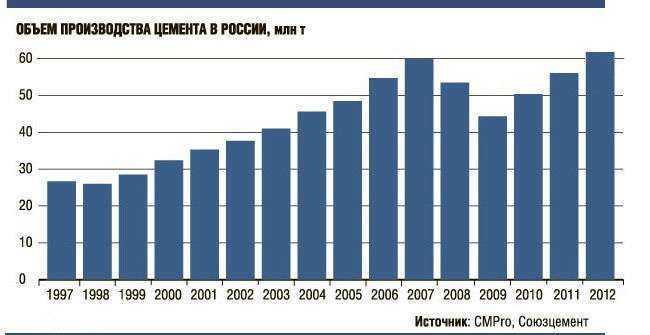

Согласно официальным статистическим данным, спрос на цемент растет с каждым годом на 5%. Для удовлетворения локального дефицита в конкретном районе города или области имеет смысл организовать небольшое производство. В этом случае строить крупномасштабный завод нет смысла.

Производство цемента в России

Мини-линию можно установить вблизи стройки и не тратить дополнительные средства на транспортировку, что снизит себестоимость продукции. И строительной компании от этого будет своя выгода, поскольку снизится и розничная цена цемента. Часто компании заключают подрядные договоры с мини-заводами, размещают комплекс на своей территории и имеют более выгодные условия.

Плюсы мини-завода по изготовлению цемента:

- можно установить его на небольшой площади, даже на улице;

- мобильность – можно легко собрать/разобрать и перевезти на новое место;

Мини завод по производству цемента

- экономичность – низкое потребление ресурсов (воды, электроэнергии, топлива);

- быстрая окупаемость вложенных средств;

- сервисное обслуживание – производители предлагают своих специалистов для отладки процесса изготовления, а также гарантийное обслуживание мини-линии в течение года.

Его недостатком является только более низкая производительность, по сравнению с крупными заводами, однако, и в этом есть преимущество – не нужно больших складских помещений. А если есть договоренность со строительными компаниями, то можно поставлять для них цемент без упаковки – это снизит себестоимость.

Технология производства

Изначально происходит добыча или покупка сырья, далее весь процесс делится на 2 этапа.

Получение клинкера

Клинкер – это полуфабрикат готового цемента, находящийся в гранулах.

Важно: в домашних условиях изготовить цемент не возможно, так как клинкер требует предельных температур для обжига, что нереально обеспечить дома. Все то, что производят кустарным способом, является неплохим материалом для заделки щелей и только

Все то, что производят кустарным способом, является неплохим материалом для заделки щелей и только.

Для его получения необходимо:

- Обработка известняка – сушка, измельчение материала, смешивание с другими компонентами;

- Обжиг сырья – в печи при температуре 500 градусов, чтобы все компоненты сплавились между собой, и получился клинкер.

Производство клинкера является самым дорогостоящим процессом и составляет 70% себестоимости всего производства.

Чтобы работа завода приносила стабильный доход необходимо в сутки производить до 800 тонн клинкера. Технология производства шлакоблоков подробно рассмотрена здесь.

Изготовление цемента сухим способом.

Помол сырья

Измельчается клинкер, минеральные вещества и гипс до нужных размеров, согласно следующей схеме:

- Измельчается клинкер;

- Гипс;

- Сушка минеральных добавок для получения характеристик – морозостойкость, быстрое затвердение, стойкость к водам;

- Измельчение компонентов;

- Фасовка.

В зависимости от используемых компонентов применяется соответствующий способ производства цемента:

- Мокрый – измельчение сырья будет в воде, в результате получится шихта в виде суспензии – шлама с влажностью в районе 40%;

- Сухой – в данном случае шихта будет измельченным порошком, предварительно осушенным;

- Комбинированный – применяется сухой и мокрый способы одновременно для получения продукта с влажностью 20%.

Технология производства цемента подробно рассмотрена в этом видео:

Сертификация

От качества цемента в значительной степени зависит безопасность возводимых конструкций и зданий, поэтому он подлежит обязательной сертификации. Данная процедура включает несколько проверок:

- Технологии – на предмет наличия проверенных измерительных средств, технической документации, контроля качества на входе и приемке, правильной инфраструктуры, квалифицированного персонала.

- Результатов лабораторных исследований цемента за предыдущий год.

- Документов компании (уставных, регистрационных, нормативных) и Технических условий (ТУ) на производство.

- Проб цемента, принятых ОТК завода, в аккредитованной лаборатории (под протокол).

По результатам указанных проверок принимается решение о том, соответствует ли производство, технология и организация предприятия требованиям сертификации. При выявлении каких-либо нарушений выдача сертификата откладывается до момента их устранения.

Сертификация проводится отдельно на каждый вид выпускаемой продукции. В дальнейшем сертифицированный цемент подлежит регулярным проверкам, которые проводятся контролирующим органом 1 раз в 6 месяцев на протяжении всего срока действия сертификата.

Способ 4. Решение о классификации разобранных товаров

Иногда товар перевозят в разобранном виде: например, самолеты, автомобили, детские сани. Можно декларировать каждую деталь и за каждую перечислять таможенные платежи, а можно задекларировать весь товар одним кодом и сэкономить на платежах.

Чтобы получить на весь товар один код, нужно получить решение о классификации товаров, которые перевозят в разобранном виде. Его тоже обычно принимают на таможне без проверок. Для получения решения нужно подать заявление в таможенную службу через ее сайт, приложить документы и подписать квалифицированной подписью.

Получить такое решение — большой труд. У таможенных брокеров может уходить месяц на подготовку заявки и нужных документов, а у таможенной службы — три месяца на проверку. Трудности в том, что нужно подготовить много специфических документов. Разберем это на примере станков для очистки и лущения орехов.

Если товары везут в разобранном виде, найдите таможенного брокера, который сможет подготовить заявку для решения о классификации товаров. Самостоятельно может быть тяжело такое провернуть.

Определение кода ТН ВЭД — лишь часть одного из этапов оформления груза на таможне. Чтобы таможня пропустила товар, нужно пройти большой процесс: подготовить документы, заполнить и подать декларацию, пройти таможенный контроль, выпустить груз, доставить груз до склада. Мы уже разобрали на примере платьев, как оформить груз, — об этом можно прочесть в отдельной статье.

Как оформить груз на таможне

Назначение классификатора ТН ВЭД

Суть классификатора состоит в том, что каждому товару или группе товаров присваивается свой уникальный код ВЭД и назначается таможенная пошлина. Этот классификатор применяется с целью обеспечения однозначной идентификации товаров, взимания таможенных пошлин и для упрощения автоматизированной обработки таможенных деклараций.

Всем товарам, пересекающим таможенную границу Российской Федерации, присваивается десятизначный код ТН ВЭД, который прописывают в международной транспортной накладной (CMR), следующей вместе с грузом. Его определение и присвоение товару называется классификацией.

Изготовление в домашних условиях, что добавить для прочности и не только

В некоторых случаях возможно рассмотреть вариант самостоятельного изготовления. Но прежде чем приступать к работам необходимо запомнить, что процесс изготовления очень трудоемкий и требует наличия специального оборудования и навыков. Кроме этого, качество и характеристики самодельного продукта несопоставимы со свойствами цемента, произведенного в промышленных условиях. Даже при использовании улучшающих свойства добавок, в частности, пластификаторов, это утверждение будет актуально. Поэтому принимать решение об изготовлении цемента своими руками, нужно только в последнюю очередь.

Оборудование и производственный процесс

Первое, что вам стоит сделать непосредственно для запуска производства – найти или построить помещение.

Выбирая, где бы максимально выгодно разместить производственные мощности, вы можете выбрать один из двух принципов:

-

Рядом с сырьем.

Где-то около вашего завода должен быть источник недорогих материалов для производства цемента.

-

Ближе к людям.

Если вы уже понимаете, что будете иметь множество клиентов, можно выбрать под завод место около больших населенных пунктов или промышленных центров.

Завод обязательно размещайте в нежилом районе. Помещение должно быть большим – не менее 400 кв. метров. Учитывайте, что допустимая высота потолков – от 4-х метров (иначе вы не сможете разместить оборудование правильно).

То, насколько успешным будет ваш бизнес, и насколько быстро он будет развиваться, во многом зависит от того, где вы будете получать сырье. Начинать производство можно и с покупным сырьем. Но в дальнейшем стоит рассмотреть вариант организации собственных источников его добычи.

Следующий этап – это приобретение оборудования для производства цемента.

| Оборудование для производства цемента полного цикла |

|---|

| 1. Дробилка известняка. |

| 2. Мельница для измельчения продукции. |

| 3. Мельница-мешалка для глины. |

| 4. Шаровая трубная мельница. |

| 5. Печь для обжига. |

| 6. Промышленный холодильник для охлаждения клинкера. |

| 7. Пылеосадительная камера, электрофильтр. |

| 8. Баки, шламбассейны. |

| 9. Насосы для подачи сырья. |

| 10. Бункер для отработанных газов. |

| 11. Оборудование для упаковки и отгрузки цемента (мешки по 5, 20 и 50 кг). |

Помимо отдельных установок, вы можете также рассмотреть вариант приобретения мини-завода «под ключ»:

В зависимости от производителя, в среднем, расход на всё оборудование составит около 500 млн. руб. Дополнительные траты: на монтажные работы – около 250 млн. руб., а еще около 50 млн. отложите на непредвиденные цели. Итого, будьте готовы потратить не менее 800 млн. руб.

Изготовление цемента происходит непрерывно и круглосуточно. В связи с этим работа на предприятии должна быть разделена на три смены.

Обязательный пункт – техническая безопасность. Все сотрудники на производстве должны находиться в спецодежде, масках и респираторах. Количественно, для работы мини-завода вам понадобится 96 человек: 86 разнорабочих и 10 человек администрации и управления.

Каждый месяц на зарплатный фонд 96 сотрудников у предпринимателя будет уходить около 1 600 000 рублей, из которых 1 376 000 руб. – на производственный персонал, и 240 тыс. – на администрацию и управление.

Производство цемента от А до Я. Как производят цемент?

Государственная поддержка утилизации отходов на цементных заводах

В таких странах, как США, Норвегия, Швеция, Чехия, Германия и др., а также в некоторых государствах бывшего СССР – Литве, Беларуси,

Казахстане – накоплен большой опыт сжигания отходов в цементных печах разного типа. При этом на их модернизацию были затрачены миллионы долларов государственных средств. Особенного усовершенствования потребовали узлы пылевой очистки, работу которых приходилось приводить к требованиям, соответствующим национальным нормативам по допустимым вредным выбросам.

Показатель внедрения таких современных технологий в России пока значительно ниже, чем за рубежом, но направление уже определено. При строительстве новых и реконструкции старых предприятий обязательно учитываются блоки использования АТ, оказывается всесторонняя поддержка предприятиям в виде денежных вливаний, налоговых льгот и т. п.

Вот лишь несколько примеров успешного внедрения технологий по применению АТ, осуществленных при поддержке государства: ОАО «Холсим» (город Коломна), завод Heidelberg в Туле, ОАО «Мордовцемент», предприятия концерна «Лафарж» в Коркино, Воскресенскм и в городе Калуге, где сейчас заканчивается строительство нового цементного завода, изначально рассчитанного на потребление 85 % альтернативного топлива. Предприятия без оснащения блоками альтернативного топлива в настоящее время не рассматриваются государством ни для строительства, ни для реконструкции, а значит, именно за этой технологией будущее цементной отрасли России.

Преимущества и недостатки

Начнём с положительных сторон материала:

- это экологически чистый материал, который под действием изменяющейся влажности и температуры не выделяет вредные для человека вещества;

- плиты хорошо переносят самые суровые морозы: не растрескиваются и не расслаиваются;

- неплохие показатели влагостойкости позволяют их использовать при облицовке любых видов поверхностей;

- достаточно высокие показатели выдерживания нагрузок;

- плиты ЦСП можно использовать в комбинации с любыми другими строительными материалами;

Листы ЦСП очень легко сверлятся

- они легко поддаются обработке: сверлению, распиливанию;

- простота монтажных работ;

- возможность отделки самих листов любыми материалами;

- с помощью листов ЦСП проводятся выравнивающие операции;

- по теплоизоляционным свойствам можно их отнести к категории теплоизоляционных материалов.

Оптимальный вариант отделки самих ЦСП плит – покраска

Теперь недостатки:

- Вес плит ЦСП приличный, даже небольшой толщины в 10 мм лист весит более 50 кг. Одному человеку поднять его и установить по месту требования не под силу. А поднятие материала на верхние этажи потребует использования подъёмной техники, что увеличивает стоимость проводимых работ.

- Если ЦСП панели будут использоваться на улице, то срок их эксплуатации уменьшается до 15 лет.

Вес цементно-стружечных панелей большой, поэтому поднимать его придётся вдвоём

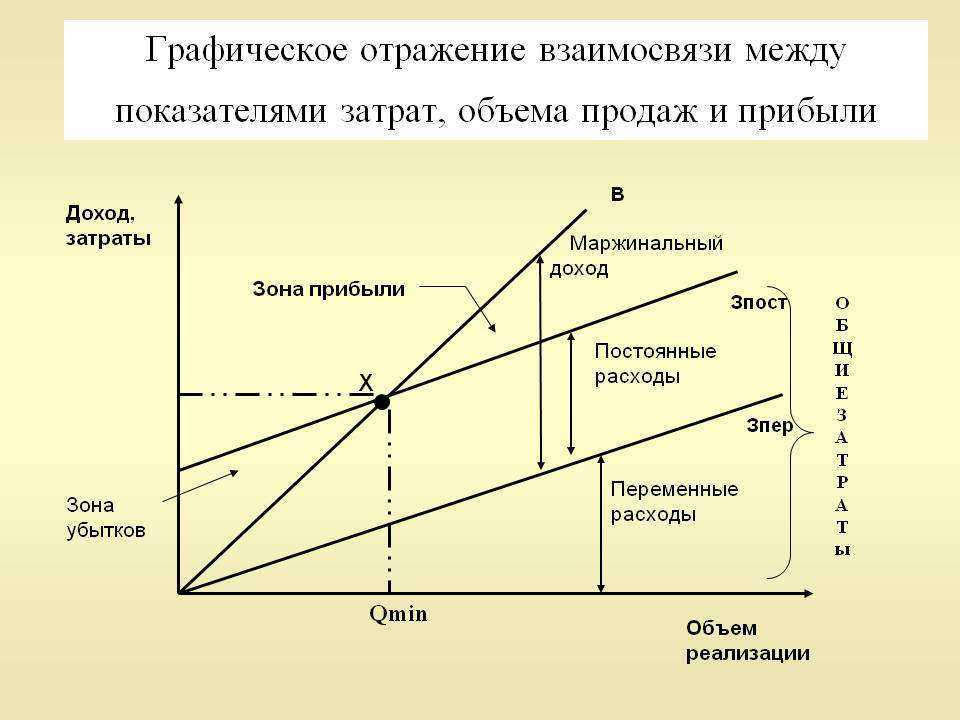

Бизнес-план по производству

Для того, чтобы определить экономические выгоды мини-бизнеса по производству цемента, необходимо рассчитать себестоимость:

- затраты сырья: известняк – 1,100 руб. за 1 кг * 694 кг = 763, 40;

- гипс – 6 руб. за 1 кг * 50 кг = 300, 00;

- глина – 10 руб. за 1 кг * 125 кг = 1250, 00;

Производство цемента в РФ по регионам

- уголь – 4,20 руб. за 1 кг * 80 кг = 336, 00;

- итого – 2649,40;

стоимость электроэнергии – расход на 1 т – 7 кВт * 3,5 = 24,50;

стоимость технической воды – 50 л на 1 тонну * 3,00 = 150, 00;

заработная плата – 1400,00;

итого себестоимость – 4201,90 руб. за 1 тонну, в сутки (три смены) можно произвести 100 т, в месяц – 2200 т.

Себестоимость месячного объема – 2200 * 4201,90 = 9 244 180,00.

Производство цемента в 2014-2016 году

Цена реализации 1 т — 6 000,00.

Выручка в месяц – 13 200 000,00.

Прибыль – 3 955 820,00.

Стоимость оборудования, обеспечивающего такую производительность – 123 000 000 рублей.

Срок окупаемости составит: от 31 месяца.

Технология производства

Процесс производства состоит из нескольких этапов:

- подготовка сырья. Исходное сырье, поступающее с добывающих карьеров на производство, имеет различные фракции. Для начала, его следует очистить от посторонних примесей с помощью сита. Далее сырье направляется в бункер для помола.

Процесс производства цемента

- измельчение всех компонентов. Известняк и глина должны измельчаться отдельно друг от друга. Для этого предусмотрены специальные камеры. Измельченная смесь транспортируется в отдел гомогенизации;

- следующий этап – смешивание всех компонентов. С помощью дозаторов исходное сырье поступает в смесительный бункер. Пропорции закладываются в систему автоматизированного управления комплексом заранее, согласно выбранной рецептуре. Далее – смешивание и помол полученной смеси. В результате последнего измельчения необходимо добиться однородной массы, чтобы отдельные фракции всех компонентов были одинаковыми;

Технология производства цемента в общих чертах

- гранулирование. В полученное сырье добавляется небольшое количество воды, и формируются гранулы. Этот этап может быть опущен, в зависимости от комплектации оборудования;

- обжиг клинкера. Процесс обжига осуществляется с помощью печной установки. Объем печи небольшой – это необходимо для лучшего теплообмена компонентов. На выходе получается клинкер – цемент разных фракций. Есть некоторые модели мини-заводов, которые рассчитаны на определенный вид топлива для печи обжига. Например, оборудование от компании ЛОРИС, работает только на угле. Это стоит учитывать при приобретении комплекса, поскольку нужно будет позаботиться о закупке и хранении топлива. Есть более простые модели, работающие на природном газе;

Схема изготовления цемента на заводе

- помол цемента – его нужно привести к однородному состоянию. Для этого снова используются дробильные механизмы. На этом этапе необходимо добавлять гипс в состав цемента, в пропорциях, согласно рецептуре. Процесс проходит в достаточно мощных бункерах – 75% потребляемой электроэнергии приходится на эти действия;

- фасовка и упаковка готового продукта. Дозирующий механизм наполняет сухой смесью бумажные мешки, которые затем направляются по конвейерной ленте на склад готовой продукции.

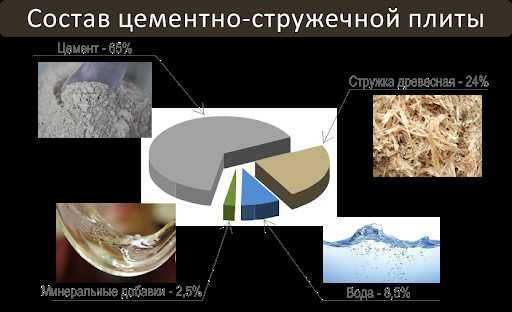

Их чего состоит ЦСП

Каждый лист цементно-стружечной плиты состоит из:

- цемента – около 65%;

- древесной стружки – около 24%;

- воды – 8-9%;

- добавок для минерализации и гидратации – 2-3%.

Если соединить эти компоненты, получится сбалансированный материал. В нем сочетаются прочность, жесткость и способность проводить тепло. Чтобы придать листу еще большей прочности, производитель может увеличить соотношение цемента.

Чтобы материал лучше проводил тепло, увеличивают количество стружки дерева. В зависимости от наличия воды будут меняться характеристики устойчивости к заморозкам. Чтобы отрегулировать упругость и прочность ЦСП, применяется стружка определенной формы, размера и способа обработки.

Классификация, сортность и стандартизация

Если ЦСП производят в России, как уже говорилось, плита должна соответствовать ГОСТу №26816-86. В техническом задании прописаны основные характеристики, которым должен соответствовать материал. Все плиты российского производства идентичные.

Всего встречается несколько видов ЦСП:

- ЦСП-1. Толщина листа может быть 8-16, 18-24 или 26-40 мм. Прочность будет 12, 10 и 9 МПа соответственно.

- ЦСП-2. Толщина листов такая же, как у ЦСП-1. Однако различается прочность материала. Она составляет 9, 8 и 7 МПа соответственно.

Считается, что второй тип не такой упругий, как первый. Поэтому его не применяют в качестве основы для зданий. Велика вероятность, что он не справится с нагрузкой. В ГОСТе прописано, что на листах должны отсутствовать вмятины, трещины и сколы.

Также не должно быть пятен. Лишь на листе сорта «2» может выделяться небольшое пятно. Его максимальный размер – 20 мм на 1м2. Если и есть на листе вмятина, одна должна быть не более 1 мм в глубину. Максимальный диаметр – 10 мм на 1м2. Хранить плиту нужно в сухих закрытых складах, разложив листы слоями. Максимальная высота укладки – 60 см.

Плотность и масса

В среднем, плотность материала около 750 кг на 1м3. Крайние значения разнятся от 1,1 т до 400 кг на 1м3. Такая плотность считается небольшой, по сравнению с другими материалами для строительства, в состав которых входит цемент.

Размеры

В ГОСТе прописаны и оптимальные размеры плиты:

- толщина (S) от 8 мм до 4 см с шагом 2 мм;

- длина (L) от 320 до 360 см;

- ширина (B) от 120 до 125 см.

Нередко производители отклоняются от прописанных норм, поэтому в магазинах могут продаваться плиты другого размера. Однако учитывайте тот факт, что сильное отклонение от нормы может негативно отразиться на составе.

В ГОСТе указаны четкие показатели отклонения, менять которые производитель не может:

- для ЦСП-1 разрешается погрешность S ±0,6-1,2 мм, а L и B – не более 3 мм;

- для ЦСП-2 разрешается погрешность S ±0,8-1,6 мм, а L и B – ±5 мм.

Классификация пожарной безопасности

Насчитывается 5 классов ПБ:

- Класс Д1. Если загорится, то будет немного дымить.

- Класс В1. Загорается с трудом.

- Класс Г1. Плохо загорается.

- Класс РП1. Не распространяет огонь.

- Класс Т1. При загорании выделяет вещества, которые не причиняют вреда здоровью.

Воздействие влаги и биологическая стойкость

Производители обязаны покрывать плиты веществами, которые увеличивают показатели сопротивляемости к биологическому воздействию в виде плесени. В состав входит портландцемент, который увеличивает показатели влагостойкости.

Устойчивость к заморозкам

Учитывая, что листы плохо впитывают в себя влагу, они хорошо противостоят заморозкам. В среднем, материал может пережить около 50 циклов замерзания и оттаивания. Поэтому можно использовать материал в местах, где нет отопления. Главное, чтобы в помещении не скапливалась влага.

Способность проводить тепло и паропроницаемость

Учитывая, что в состав ЦСП входит древесная стружка, листы получаются довольно пористыми. Поэтому плиты ЦСП обладают высокой теплопроводностью, если брать кирпичом и гипсокартон для сравнения. Полноценно плита не считается утепляющим материалом. Однако применение ЦСП способствует утеплению под кирпич.

Показатели паропроницаемости схожи со способностями бетона. Плиты часто применяются в качестве контура, ограничивающего пар. Это предотвращает сырость в помещении.

Показатели экологичности

Несмотря на то, что производители предпочитают применять синтетические материалы, они стараются уделять особое внимание экологии. Однако ЦСП производится из натурального сырья, поэтому считается весьма экологичной

Обработка

ЦСП подходит для всех видов обработки. Их можно нарезать и сверлить. Для этого не потребуются особые навыки. Плиты имеют высокие показатели адгезии. Их можно окрашивать и обрабатывать шпаклевкой.

Назначение классификатора ТН ВЭД

Суть классификатора состоит в том, что каждому товару или группе товаров присваивается свой уникальный код ВЭД и назначается таможенная пошлина. Этот классификатор применяется с целью обеспечения однозначной идентификации товаров, взимания таможенных пошлин и для упрощения автоматизированной обработки таможенных деклараций.

Всем товарам, пересекающим таможенную границу Российской Федерации, присваивается десятизначный код ТН ВЭД, который прописывают в международной транспортной накладной (CMR), следующей вместе с грузом. Его определение и присвоение товару называется классификацией.

Особенности бизнеса

На сегодняшний день в России действуют порядка 60 заводов, выпускающих в общей сложности 100 млн. тонн цемента в год. В это число входят представители трех групп:

- российских промышленных объединений;

- зарубежных холдингов;

- отдельных отечественных компаний, функционирующих самостоятельно.

При организации собственного производства следует ориентироваться на заводы–одиночки, поскольку крупные игроки работают в больших масштабах и не являются прямыми конкурентами малому бизнесу. Целевыми потребителями продукции предприятий среднего формата являются такие же мелкие строительные компании и частные застройщики. Эти сферы сегодня на подъеме, поэтому спрос на цемент всегда остается высоким.

Основным конкурентным преимуществом в цементном производстве считается высокотехнологичное оборудование, позволяющее применять новейшие технологии. По этой причине старые заводы постепенно закрываются, а новые занимают их место.

Открывая свой бизнес в данной сфере, следует учитывать еще одну важную особенность – практически весь производимый в России цемент используется на внутреннем рынке и только порядка 3% идет на экспорт. Поэтому особых проблем с реализацией продукции не будет. Несмотря дороговизну и высокие энергетические затраты, производство цемента как бизнес характеризуется высокой прибыльностью и быстрой окупаемостью. Стабильно высокий спрос на производимый продукт обеспечивает хорошие продажи и возможность дальнейшего развития.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Оборудование

Для изготовления цементно-стружечных плит используют универсальное оборудование, подходящее для производства различных стройматериалов.

Это могут быть, например:

- БСУ;

- ленточные транспортеры;

- парогенераторы;

- вибростолы;

- дозаторы;

- гидравлические прессы.

Ведь чем выше доля низкоквалифицированного ручного труда, а для работы за любым из отдельных аппаратов не требуется высокой квалификации, тем дороже получается готовая плита. Поэтому максимальным спросом пользуются производственные линии, объединенные в один комплекс и подчиненные общему управляющему центру.

Мы подготовили список сайтов производителей или продавцов оборудования для изготовления цементно-стружечных плит. Часть из них предлагает готовые производственные линии с определенными характеристиками, другие же готовы собрать линию, максимально соответствующую пожеланиям заказчика:

- группа компаний Ловел;

- компания Tongyi;

- Компания г. Синьян по производству оборудования.

Способы производства цемента

Далее цементная масса транспортируется из вертикального оборудования бассейна в горизонтальный, в котором происходит хранение смеси перед поступлением в печь обжига. В горизонтальном бассейне сырьевая масса постоянно помешивается механическим путем с применением сжатого воздуха.

Благодаря этому шлам не выпадает в осадок и полностью гомогенизируется. Если в процессе изготовления цемента применяются сырьевые компоненты, что имеют неизменный химический состав, то корректировка химического состава шлама осуществляется в горизонтальном бассейне. Затем шлам направляется в печь для обжига, в которой он превращается в клинкер.

Существует несколько методов изготовления цемента: мокрый, полусухой, комбинированный и сухой. Основными способами, которые применяются на ведущих заводах, являются сухой и мокрый. Производство начинается с извлечения из карьеров твердого известняка, который впоследствии дробится на куски различного размера. Затем куски измельчаются в дробильных агрегатах, пока размеры частей известняка не будут превышать мм. Затем на мини-завод транспортируют глину из карьера и обрабатывают ее в вальцевых дробилках до той степени, пока размер кусочков будет достигать от 0 до мм.

Производство цемента по сухому способу 1. Искитим, исходные сырьевые материалы — известняк и сланец. Он определяет количество рабочих дней в году, количество смен работы в сутки и рабочих часов в смене. Режим работы устанавливают в соответствии с трудовым законодательством по нормам технологического проектирования предприятий вяжущих веществ. Заводы вяжущих веществ обычно имеют 2 цеха основного производства: цех обжига и цех помола. Режим работы цехов обжига принимают круглогодичным, двухсменным.

При расчете годового фонда времени необходимо знать коэффициент использования печных установок Кис. Он зависит от длительности остановки печи на ремонты капитальный, для замены футеровки и др. Для транспортных цехов завода склада сырья и готовой продукции при использовании железнодорожного транспорта принимают трехсменную с рабочими днями, автомобильного — двух- трехсменной с рабочими днями в году.

Таблица 2. Обычно эталоном служит цементный клинкер средней размалываемости, коэффициент размолоспособности которого принимается за единицу. Коэффициент размолоспособности для известняка 1,,8, для сланца???

Мокрый способ производства цемента

Твердость дробимых минералов по шкале Мооса не должна превышать шести, это например такие минералы как известняк, кальцит, доломит, каолин, бентонит, тальк, барит, флюорит, поташ и. Производство клинкера — наиболее сложный и энергоемкий процесс, требуемый больших капитальных и эксплуатационных затрат. Получение портландцементного клинкера состоит из следующих технологических операций: добыча сырьевых материалов, дробление, помола и смешивание их в определенном количественном соотношении и обжига сырьевой смеси.

Комплекс технологических операций по получению портландцемента из клинкера включает дробление клинкера, гипса и минеральных добавок, сушку добавок, помол клинкера совместно с активными минеральными добавками и гипсом, складирование, упаковку и отправку цемента потребителю.

ЦСП Москва, Тула, Калуга, Ярославль, Рязань, Белгород, Воскресенск.

Где плита используется в качестве структурной оболочки платы, как правило, имеет риск увлажнения при начальном монтаже и в течение оставшейся части здания процесса, пока идет облицовка завершения. Продажа производится в городах ЦСП Москва, Тула, Калуга, Ярославль, Рязань, Белгород, Воскресенск. Эти условия вряд ли приведет к длительной чрезмерной влажности которые могут привести к возникновению распада плиты, однако, может иногда подвергаться риску от смачивания в процессе эксплуатации из-за дефектов строительства. Выбор правильного типа и плотности плиты позволит уменьшить последствия плохого дизайна или квалификации в таких ситуациях. Нет никаких требований к консервации любых древесных структурных плит, где они могут использоваться в качестве обшивки на внешней стороне строения. ЦСП Тамак — один из крупнейших производителей этого материала. ЦСП Свирь ЦСП Кострома ЦСП Омск ЦСП Стерлитамак ЦСП Стропан Лодейное поле ЦСП

| Плиты ЦСП Тамак, ЦСП Свирь, ЦСП Кострома, ЦСП Омск, ЦСП Стерлитамак, ЦСП Тамбов, ЦСП Стропан, ЦСП Лодейное Поле Вы можете заказать по тел. |

Помещение и персонал

При определении местоположения завода нужно исходить из того, что цементное производство относится к категории вредных из-за наличия большого количества цементной пыли. Она негативно влияет не только на работников и близлежащую территорию, но и разносится на большие расстояния, оседая на почву и делая ее непригодной для сельскохозяйственных культур. Поэтому лучше всего располагать цементный завод за пределами населенного пункта.

Второе условие, которое надо соблюсти при выборе здания – это непосредственная близость к месту добычи сырья. Такое расположение существенно снизит транспортные расходы и себестоимость цемента в целом.

Общая площадь завода должна составлять как минимум 400 кв. м, на которых надо будет расположить несколько зон. Основная из них – производственная, поскольку занимает большую часть пространства и требует соблюдения нескольких требований.

При обустройстве цеха следует учитывать следующие факторы:

- одна технологическая линия по производству цемента занимает 250 кв. м;

- требуемая для ее установки высота потолков составляет как минимум 4 м;

- обязательным по санитарно-гигиеническим требованиям является наличие мощной промышленной вентиляции.

Остальную площадь будут занимать:

- офисные помещения;

- 2 склада – под сырье и готовый цемент;

- служебные комнаты с санузлом.

Изготовление цемента предполагает непрерывный производственный цикл. Поэтому работа на заводе должна быть круглосуточной – в 3 смены. При таком режиме численность персонала для мини-завода составит 96 человек, включая следующие единицы:

- директор;

- бухгалтер;

- менеджер по поставкам и сбыту;

- 2 технолога;

- 3 мастера цеха (1 на смену);

- 60 специалистов по обслуживанию линии (20 на смену);

- 24 подсобных рабочих (8 на смену);

- 2 водителя;

- 2 уборщицы.

Обязательным требованием техники безопасности является обеспечение всех работников цеха спецодеждой, масками и респираторами.

Изготовление цемента дома

ВИДЕО ПО ТЕМЕ:

Оборудование для фасовки цемента в мешки (дозатор)

В домашних условиях иногда готовят небольшие объемы смесей, похожих на цемент:

- для заделки щелей на полу – водный раствор извести с золой, полученной из каменного угля;

- для замазки щелей в кирпичной печи – песок, известь, графит, костный уголь в равных частях смешивается с творогом;

- для замазки изделий из железа – 3 части графита, 1,5 частей извести и 4 части белил баритовых разводят лаком, изготовленным из льняного масла.

Но следует учитывать, что это все-таки не цемент, изготовить который дома невозможно из-за высокой температуры обжига клинкера.