Марки бетона для фундамента.

Любая разновидность цемента делится уже на марки: 200, 300, 400 и т.д. Марка говорит о прочности цемента, т.е. о максимальной нагрузке в кг/см2, которую способен выдержать бетонный куб с высотой и шириной по 20 см после 28-дневного созревания.

Сейчас давайте рассмотрим пропорции для изготовления бетона. Количество заполнителей бетонной смеси измеряется в частях относительно количества цемента.

Наглядный пример: соотношение 1:3:5 означает, что на каждые 10 килограммов цемента требуется 30 килограммов песка и 50 — гравия. Другой показатель — водоцементное соотношение. Он говорит о том, сколько литров воды требуется для замешивания бетона. Водоцементное соотношение позволяет регулировать марку бетона: меняя количество воды, из одной марки цемента можно приготовить различные марки бетона.

Так, например, из марки цемента 300 можно изготовить следующие марки бетона: 100 (0,75 л на 1 кг цемента), 150 (0,65 л), 200 (0,55 л), 250 (0,50), 300 (0,40 л). А марка цемента 400 легко трансформируется в бетон марок: 100 (0,85 л), 150 (0,75), 200 (0,63), 250 (0,56), 300 (0,50), 400 (0,40).

Толщина защитного слоя

Нормативная документация, регламентирующая особенности выполнения строительных работ, определяет ряд условий, предъявляемых к обустройству растворного слоя для стальной арматуры в фундаментной конструкции, обеспечивающих:

- единую работу металлических и бетонных конструкций с равномерным перераспределением нагрузочных воздействий;

- обустройство стыковок стальных прутьев без нарушения слоя покрытия в сторону уменьшения;

- возможность фиксации деталей анкерами;

- надежную защищенность металлических поверхностей от коррозийных проявлений;

- устойчивость к повышенным температурным режимам.

Параметры толщины бетонного слоя определяются с учетом марки стальных прутьев и их сечения, типа элементов, технологического предназначения армирующих материалов.

В каждом из случаев, толщина покрывающего слоя не должна быть меньше одного сантиметра. Если используется щебенка большой фракции, не позволяющая создавать подобные зазорные участки, разрешается увеличивать параметры до требуемых величин.

Для чего нужна подбетонка в фундаменте? Как вы с ней экономите (расскажу в 6 пунктах)

Когда составляется смета , то с первого взгляда, подбетонка — это вроде бы лишний технологический процесс , так как он добавляет лишних 3-5 дней и дополнительные денежные затраты на бетон .

Если не вникать , то это так и есть, первый взгляд , но если рассмотреть весь процесс внимательней, то с подбетонки мы выигрываем, если есть конечно задача строить надежно и на века.

Подбетонка выполняет несколько функций:

- ЭКОНОМИЯ НА БЕТОНЕ. Расчет бетонной смеси позволяет уменьшить расход основного бетона ( уменьшить закладываемый, лишний запас на 3-4% ), так как расчет идет более точный, уменьшаем погрешность). Ведь за счёт подбетонки делается ровное основание под плиту фундамента ( уменьшаем перерасход качественного бетона , подбетонка заливается по маякам).

- ЭКОНОМИЯ НА АРМАТУРЕ. За счет увеличения несущей способности грунты, мы можем уменьшать сечение арматуры, следовательно экономить, конечно все по расчету делается в проекте.

- ГИДРОИЗОЛЯЦИЯ. По ней наносится гидроизоляция — это очень важный момент для долговечности бетона, на песке битумную гидроизоляцию не выполнить.

- НЕСУЩАЯ СПОСОБНОСТЬ . Увеличиваем несущую способность грунта под монолитом.

- ПОГОДНЫЕ УЛОВИЯ. Если нет подбетонки ваш котлован может в дожди превратиться в не пригодное место для работы, с подбетонкой котлован всегда чистый и ровный.

- УДОБСТВО. По подбетонке удобно размечать оси — габариты будущего здания . Удобно производить монтажных работы — вязку арматурного каркаса (работать чисто, ровно, сухо, легко, а главное быстро). «Стульчики» не проваливаются в песок , не рвут пленку. Стульчики — пластмассовые элементы, для формирования защитного слой арматуры для бетона). При вязке пространственного каркаса, защитный слой составляет 3-5 см.

Бригада работает на чистой, ровной поверхности (на подбетонке), на ней вяжем арматуру, потом выставляем весь слой получившийся сетки на стульчики

Для чего предназначаются?

Бетоносмесительными установками укомплектовуются строительные заводы разных мощностей, создаются цеха по изготовлению сборных ЖБ конструкций. Их используют для приготовления строительной смеси в качестве мобильного приобъектного оборудования.

На бетоносмесительном оборудовании производят латексный полимербетон, быстротвердеющие смеси; малотекучие и подвижные растворы, уплотненный и самоуплотненный бетон, пенобетоны, стабилизирующий почву материал. Для этого в бетонных установках при получении продукта используют добавки в виде золы, шлака, микрочастиц кремнезем, вулканический туф.

Основное назначение растворных и бетонных установок — получение бетона различных марок. При этом растворосмесители предназначены для приготовления растворов с применением мелкой фракции заполнителей, таких как песок, гравий, щебень. В отличие от предыдущей модели, бетоносмесители могут смешивать крупнофракционные составы. Они оснащены двухконусным барабаном с лопастями. При этом компоненты смеси не скользят по внутренним стенкам емкости, что обеспечивает их плавное пересыпание с полноценным перемешиванием под действием силы тяжести.

Использование фиксаторов

С помощью пластиковых фиксаторов монтаж арматурных прутьев выполняется быстро и точно. Подобные изделия выпускаются нескольких видов:

- в виде вертикальных стоек;

- круглые.

Все другие фиксаторы являются производными от перечмсленных основных видов.

Вертикальная стойка применяется при установке армирующей сетки либо конструкции пространственного типа в положении, несколько приподнятом над опорным элементом. Параметры высоты и опорных выемок могут различаться исходя из размеров сечения прутьев и проектного высотного уровня установки.

«Звездочки» округлых форм надеваются на горизонтальные или вертикальные ряды, расположенные вверху, при помощи особых замковых элементов в виде защелок. Расчетный радиус не позволяет пруткам приближаться к опалубочным стенкам, гарантируя требуемую толщину растворной прослойки. Выпуск подобных фиксаторных элементов налажен с разными диаметрами.

С помощью крепежных приспособлений, изготовленных из пластикового материала, становится возможным достижение следующих условий:

- достигается высокоточная толщина защиты из бетонного раствора;

- сокращаются сроки исполнения строительных мероприятий, но качество подготовки железобетонного сооружения при этом не снижается;

- минимизируются финансовые расходы, предназначенные для производства ж/б сооружений.

Разновидности армирующих изделий

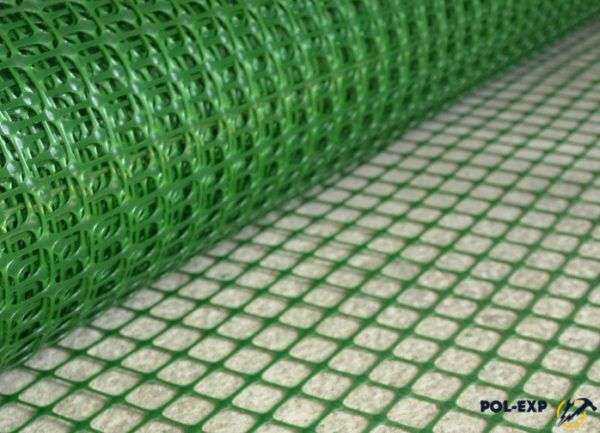

Существует три вида изделий, используемых для армирования. Все они представляют собой сетчатый материал, изготовленный по различным технологиям. Выделяют пластиковые, стекловолоконные и армирующие материалы из стали.

Пластиковое армирование используется, если необходимо укрепить тонкую стяжку (до 80 мм толщиной), которая не будет испытывать значительной нагрузки. Материал изготавливается из полипропилена и вполне может заменить собой сетку из тонкой металлической проволоки.

Пластиковая сетка для стяжки пола

Полипропиленовая сетка марки ОСС — эластичный, легкий материал, с которым удобно работать. Она может применяться при обустройстве теплых либо наливных полов. Продается материал обычно скатанный в рулоны шириной от 1 до 4 м, что позволяет легко его транспортировать. При этом в одном рулоне может быть до 50 м материала.

Сетка композитная

Основные достоинства сеток из пластика:

- не ржавеют, а значит, на стяжке не появятся рыжие пятна;

- не вызывают помехи;

- имеют небольшую массу;

- простые в монтаже;

- прочные;

- реализуются по невысокой цене.

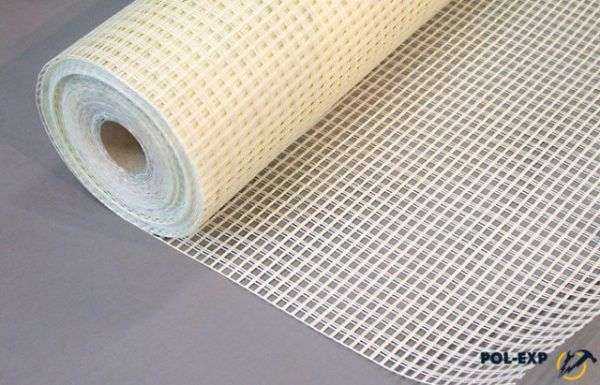

Стекловолоконные материалы изготавливаются на основе прочного алюмоборосиликатного стекла. Сторона квадрата одной ячейки — 4-6 мм. Определенные материалы имеют дополнительную пропитку, улучшающую характеристики (такие сетки маркируются аббревиатурами ССП и ССДор-330). Материалы без такой пропитки обозначаются как ССМ и ССДор-300. Для бетонных стяжек рекомендовано использовать секи с пропиткой, сопротивляющиеся воздействию щелочей, которые находятся в составе цементных смесей. При этом в таких сетках волокна переплетаются по особой технологии.

Стекловолоконная сетка

Достоинства сеток из стекловолокна:

- легкость;

- простота монтажа;

- удобство в транспортировке;

- невысокие цены;

- стойкость к коррозии, воздействию щелочей.

Пожалуй, самым популярным материалом для укрепления стяжки является сетка металлическая или арматурная.

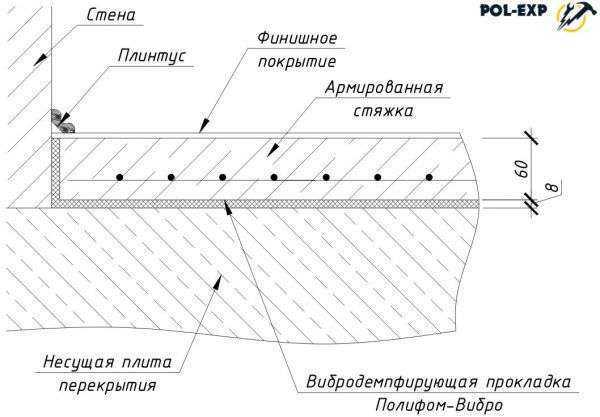

Устройство бетонной стяжки

Предварительно напряженные железобетонные конструкции

Сущность.

С течением длительного времени потери предварительного напряжения арматуры существенно увеличиваются за счет усадки и ползучести бетона и арматуры, релаксации напряжений арматуры и многих других факторов.

Установившееся предварительное напряжение растяжения в арматуре, (рис. 15, а, точка 2), будет уравновешиваться напряжением предварительного обжатия бетона (рис. 15, б и в).

С этими предварительными напряжениями в арматуре и в бетоне железобетонный элемент (см. рис. 15, в) поступает на строительную площадку.

Кавабанга! Железобетонные конструкции: виды, характеристики и армирование

Рассмотрим принципиальное отличие предварительно напряженных конструкций от конструкций без предварительного напряжения.

Еще до приложения внешней нагрузки в арматуре предварительно напряженных конструкций действуют значительные предварительные напряжения растяжения (см. рис. 15, а, точка 2), обжимающие бетон элементов (см. рис. 15, б и в).

Внешняя растягивающая сила N (рис. 15, г) вызывает относительное удлинение предварительно напряженного элемента. Вследствие этого предварительное обжатие бетона погасится.

С возрастанием внешней нагрузки N будет возрастать е вплоть до величины упругого обжатия бетона.

Недостатки.

Железобетонным конструкциям с предварительно напряженной арматурой присущи следующие основные недостатки.

Большая тепло- и звукопроводность железобетона требует усложнения конструкции и дополнительного применения прокладок из тепло- и звукоизолирующих материалов.

Предварительно напряженные конструкции отличаются недостаточной коррозийной стойкостью.

Коррозия цементного камня в бетоне может происходить за счет:

1) выщелачивания из него извести мягкими водами, обусловливающего образование на поверхности бетона белых подтеков («белая смерть» бетона);

2) образования растворимых и уносимых водой продуктов, связанных с обменными реакциями при действии на бетон растворов кислот и некоторых солей;

Основные мероприятия по защите железобетона от коррозии сводятся к следующему:

– предупреждение образования трещин или ограничение их раскрытия;

– ограничение степени агрессивности окружающей среды;

– применение плотных и водонепроницаемых бетонов на специальных сульфатостойких цементах;

– защита поверхностей разнообразными полимерными материалами, кислотоупорной штукатуркой, керамической облицовкой, оклеечной и обмазочной изоляцией;

– перерасход арматуры до 10. 20%; увеличение защитного слоя бетона до 25 мм.

Нефть и ее погоны уменьшают сопротивление бетона растяжению, сжатию и сцепление с арматурой, вследствие чего бетон становится проницаемым для жидкостей.

Растительные и животные масла и жиры, особенно прогорклые, содержат жирную кислоту, которая омыляет известь бетона и образует разрушающее бетон известковое мыло.

Сахар, сиропы, патока образуют с известью растворимые соли — сахараты, которые быстро разрушают свежий бетон.

Вот почему, несмотря на короткую историю развития (

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения:При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9941 – | 7563 – или читать все.

Напрягаемая арматура — Большая Энциклопедия Нефти и Газа, статья, страница 3

Напрягаемая арматура

Как размещается напрягаемая арматура в поперечном сечении растянутой зоны предварительно напряженных балок.

Растянутая предварительно напрягаемая арматура ( стержни, проволочные пучки, арматурные канаты) в линейных элементах ( затяжки арок, нижние пояса ферм) не должна иметь стыков.

Растянутая предварительно напрягаемая арматура ( стержни, проволочные пучки, арматурные канаты) в ли-пейных элементах ( затяжки арок, нижние пояса ферм) не должна иметь стыков. В поперечном сечении элемента предварительно напрягаемую арматуру размещают симметрично ( рис. V.2) с тем, чтобы при передаче обжимающего усилия ( всего целиком или постепенно, обжимая сечение усилиями отдельных групп стержней) по возможности избежать внецентренного обжатия элемента.

При этом напрягаемая арматура Ая вводится в расчетные условия ( 86) и ( 87) с напряжением / ит и0 вместо ос.

Основная рабочая напрягаемая арматура панели располагается в нижней утолщенной зоне диафрагм. Обычно эта арматура принимается из стержневой свариваемой стали ( по одному — два стержня в каждом ребре), но возможно применение в качестве рабочей арматуры высокопрочной проволоки или арматурных канатов. В опорных узлах панели предусматриваются стальные анкерные детали, которые должны обеспечивать надежное заанкеривание рабочей арматуры в бетоне опорного узла, поскольку эта арматура выполняет роль затяжки рассматриваемой сводчатой конструкции.

Стыкование предварительно напрягаемой арматуры допускается, как исключение, с помоодью соединительных муфт, или сращиванием канатов и высокопрочных проволок.

В качестве напрягаемой арматуры используют преимущественно стали с Rs. Увеличение класса бетона в сочетании с высокопрочной арматурой дает большой экономический эффект, уменьшает вес-и строительную высоту изгибаемых элементов.

Предварительная деформация напрягаемой арматуры — А ан (): EH ( tk), где — момент натяжения арматуры.

При отсутствии напрягаемой арматуры величину FH следует принимать равной нулю и гнга.

При применении напрягаемой арматуры, снабженной анкерами, необходимо обеспечить надежную передачу сосредоточенных усилий натяжения на бетон в месте расположения анкера ( лист 26, рис. 5) путем применения косвенного армирования, увеличения размеров сечения и установки закладных деталей под анкерами для более равномерного распределения давления.

При обрыве напрягаемой арматуры в пределах длины элемента ее анкеры рекомендуется располагать в сжатой зоне сечения.

Страницы: 1 2 3 4 5

www.ngpedia.ru

Особенности фундамента из бутового камня

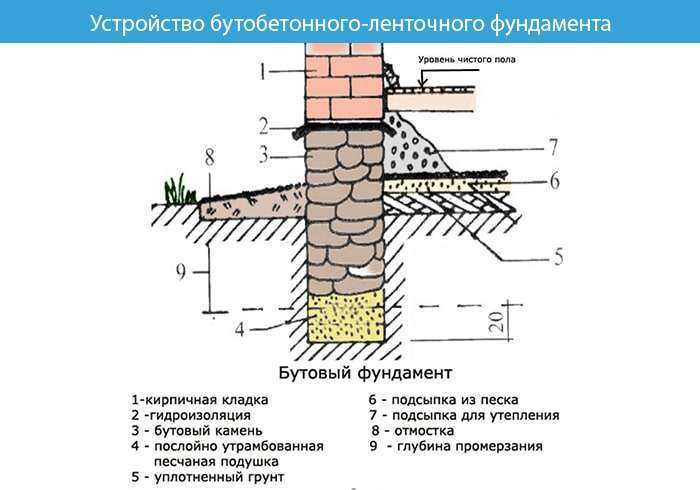

Устройство ленточного фундамента из бутового камня

Схема конструкции:

- грунт;

- песчаная подушка;

- лента из бута;

- гидроизоляция;

- отмостка.

Схема устройства бутобетонного ленточного фундамента

Плюсы и минусы

| Преимущества | Недостатки |

|---|---|

| прочность и долговечность (горные породы превосходят другие материалы в износостойкости) | кладка бута занимает много времени |

| Экологичность бутового камня | дополнительная стоимость за транспортировку бута |

| влагостойкость бута | привлечение специалистов по кладке |

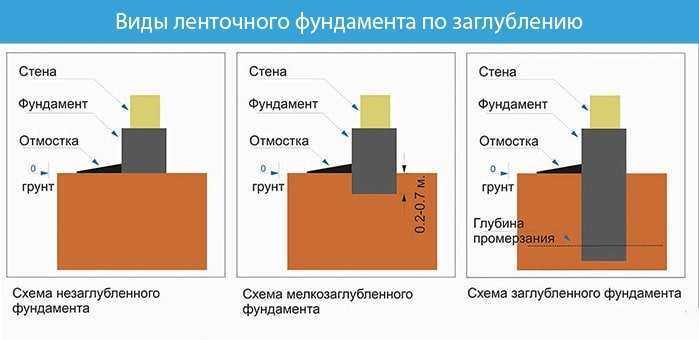

Виды ленточного фундамента из бутового камня

По глубине залегания:

- Незаглубленный (НЗФЛ) — лента основания не заглубляется в грунт, а совпадает с нулевым уровнем земли или ниже не более 0,1 м. Тип фундамента выбирают при строительстве лёгких построений: веранд, сараев, хозяйственных построек.

- Мелкозаглубленный (МЗФЛ) — лента основания заглубляется ниже нулевого уровня земли на 0,3 – 0,7 м. Этот тип фундамента выбирают при возведении заборов, гаражей, не тяжёлых каркасных домов одного-два этажа или частных домов из бруса.

- Заглублённый (ЗФЛ) — возводится ниже уровня промерзания грунта на расстояние 1–3 м. Монтаж этого типа фундамента выбирают в случае строительства тяжёлых построек. Частные дома из шлакоблока, керамзитобетона, пенобетона, кирпича. Одного, двух и более этажей. Подходит для многоэтажных сооружений.

Виды ленточного фундамента по углублению

По конструкции:

- ленточный фундамент;

- столбчатый фундамент.

Область применения

Ленточный фундамент из бутового камня применяют для строительства лёгких и тяжёлых строений. Пристройки, бани, а также дома из бруса, кирпича, шлакоблока, газобетона, и других материалов.

Восстановление защитного слоя бетона

Защитный слой бетона представляет собой слой бетонной смеси, толщина которого равна расстоянию от поверхности до начала арматурных частей. Основное предназначение защитного бетонного слоя – предохранение арматуры от неблагоприятных воздействий внешней среды – повышенной влажности, нагрева, коррозии и др. Кроме этого, защитный слой необходим для закрепления арматуры в бетоне и обеспечения совместной работы железа и бетона.

В процессе эксплуатации зданий или сооружений строительные конструкции подвергаются жестким атмосферным воздействиям, главными из которых является периодическое увлажнение поверхности бетона и температурные колебания, которые приводят к постепенному разрушению защитного бетонного слоя. В нем появляются различного рода трещины и отслоения, происходит оголение арматуры и последующая ее коррозия. Все это говорит о необходимости восстановления защитного бетонного слоя.

В современной строительной индустрии существует ряд способов, применяемых для восстановления и укрепления защитного бетонного слоя. Рассмотрим их подробнее.

1. Оштукатуривание строительной конструкции плотным цементно-песчаным раствором с последующим нанесением трещиностойкого лакокрасочного покрытия;

2. Обетонирование поверхности цементным или полимерным бетоном, имеющим прочность не ниже восстанавливаемой конструкции.

3. Нанесение на поверхность специальных полимерных клеевых материалов.

4. Торкретирование бетонных поверхностей.

Первые три способа позволяют эффективно избавиться от повреждений защитного слоя, однако, не улучшают непосредственно эксплуатационные характеристики ремонтируемой конструкции. Кроме того, указанные способы не обеспечивают достаточное сцепление нового бетона или цементного раствора со старым бетоном, а полученный после восстановления защитный слой не обладает приемлемой прочностью, водонепроницаемостью и коррозионной стойкостью. Применение специальных клеевых составов осложнено высокой стоимостью работ и плохой совместимостью материала ремонтного слоя с материалом ремонтируемой конструкции по деформационным свойствам.

Торкретирование может применяться на поверхностях с любыми неровностями, расположенными в любой плоскости. Главным достоинством торкретбетона является высокая прочность сцепления ремонтного слоя с поверхностью ремонтируемой конструкции. Получаемый после торкретирования бетонный слой обладает повышенной плотностью, механической прочностью, водонепроницаемостью и морозостойкостью. Кроме этого, значительно улучшаются физико-механические свойства ремонтируемой бетонной поверхности – на 40% повышается прочность на изгиб, на 15% – прочность на сжатие и на 5 и более процентов – упругость бетона. Важными преимуществами торкретирования являются высокая производительность (а, как следствие, – скорость) и низкая себестоимость строительных работ.

Существует два метода торкретирования – «мокрое» торкретирование и «сухое» торкретирование.

При «мокром» торкретировании смесь цемента, воды и специальных добавок готовиться заранее, а уже затем через транспортировочный шланг подается на ремонтируемую поверхность. «Мокрое» торкретирование обладает следующими преимуществами – однородный состав бетона, возможность проведения работ в тесном помещении, минимальный отскок и др. Данный способ торкретирования применяется для ремонта больших поверхностей (площадью от 2 тыс. кв.м.).

При «сухом» торкретировании торкрет и вода смешиваются только на выходе из сопла торкрет-установки. Применение метода «сухого» торкретирования не требует подготовки основания ремонтируемой поверхности, позволяет за один проход наносить толстый слой торкрета и дает возможность осуществлять ремонтные работы с перерывами (в отличие от «мокрого» торкретирования, при котором приготовленная смесь должна использоваться непрерывно).

Таким образом, торкретирование бетонных поверхностей – самый быстрый и эффективный способ восстановления защитного слоя бетона. Данный способ уже много лет применяется строительной . Основополагающими принципами работы компании являются высокая скорость и качество работ, применение передовых технологий и материалов. Высококвалифицированные специалисты и большой опыт позволяют ООО «СДТ» гарантировать качество работ по восстановлению защитного слоя бетона методом торкретирования. Вот по этой ссылке вы можете более подробно узнать о том, как осуществляется торкретирование бетонных поверхностей, ценах и сроках выполнения работ.

Особенности приспособления

Стоит выделить одно очень важное преимущество арматуры такого типа. Если какой-либо элемент выйдет из строя во время работы, то его можно будет заменить, не выводя из эксплуатации всю станцию целиком

Это является одним из наиболее важных критериев, так как в таком случае появляется возможность проведения ремонтных работ, без нарушения временного интервала работы станции. Это одно из основных требований в среде нефтедобычи. Кроме того, это помогает сэкономить значительное количество материальных средств, которые были бы потеряны, пока станция простаивала на ремонте.

Сама по себе конструкция связывается воедино при помощи разнообразных хомутов и разных фланцев. Тут стоит также выделить, что если во всей конструкции у какого-либо элемента возникнет отклонение от номинальных данных, то все другие устройства, принадлежащие к запорному типу и все другие механические элементы, будут выведены из строя. За это отвечает автоматическая система, которой оснащена любая арматура такого типа.

Причины возникновения дефектов

Изготовление конструкций из бетона и железобетона нормируют СП 27.13330.2017 и 63.13330.2012. В них содержатся основные рекомендации по расчету и производству элементов, проведению монолитных или монтажных работ.

При несоблюдении технологии на строительных площадках, неправильно подобранном составе бетонной смеси, неучтенных в расчете нагрузках и условиях работы конструкций возникают:

- изменения геометрических форм и сечений конструкций;

- разрушения покрытий;

- коррозия материала;

- трещины, отколы;

- деформации, прогибы;

- нарушение сцепления, разрывы, коррозия арматуры.

Характерный признак разрушения — трещины. Определение причины их появления и степени раскрытия позволит подобрать правильную методику и восстановить бетонную конструкцию, продлить срок службы.

Разрушению бетона сопутствуют:

- усадочные, температурные, технологические трещины, появившиеся до эксплуатации в результате неправильного изготовления, транспортировки, монтажа элементов или заливки монолита;

- эксплуатационные трещины от температурных воздействий, неправильного устройства деформационных швов, неравномерной осадки или замачивания грунтов, рытья котлованов вблизи фундаментов, динамических вибрационных нагрузок, превышения расчетной несущей способности при надстройках.

Трещины могут быть продольными и поперечными в зависимости от характера повреждающей нагрузки.

Дефекты поверхности возникают в результате:

- химической коррозии, при которой взаимодействие частиц бетона с агрессивными веществами происходит без участия электролитов, не сопровождается электрическими токами;

- электрохимической коррозии в присутствии растворов солей и щелочей с возникновением электротока.

Толщина защитных слоев

Конкретные значения толщины защитного слоя бетона устанавливаются нормативными документами — СНИП и созданными на их основе Сводами Правил. При этом обязательно учитываются особенности железобетонной конструкции, о которых было сказано выше.

Нормативы «разбросаны» по нескольким документам, поэтому попробует все же сделать некую «сублимацию», чтобы картина получилась максимально наглядной.

- Если обратиться к положениям СНиП 52 — 01-2003 «Бетонные и железобетонные конструкции», пункт 7.3 «Требования к армированию», то в их подпунктах о защитном слое сказано, что толщина защитного слоя бетона должна быть не меньше диаметра арматурного прута, но при этом и не меньше 10 мм.

- Теперь – Свод Правил СП 50 — 101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений». Здесь уже информация – более конкретная:

— Для продольной рабочей арматуры фундаментных балок (ленточных фундаментов) и сборных оснований толщина защитного слоя должна выдерживаться не менее 30 мм.

— Для монолитных фундаментов рекомендуется выполнять бетонную подготовку основания, толщиной 100 мм. Допускается трамбованное песчаное или щебенчатое заполнение с последующей заливкой стяжки. В обоих этих случаях толщина защитного слоя для продольной рабочей арматуры в области подошвы должна составлять не менее 35 мм.

— Если монолитный фундамент, по обоснованным соображениям, будет заливаться без упомянутой выше бетонной подготовки, только на песчано-щебеночную подушку, то защитный слой в области подошвы должен составить не менее 70 мм.

Следующий регламентирующий документ – Свод Правил СП 52 — 101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры». Он дает нам следующую информацию:

— Для железобетонных конструкций, расположенных в закрытых помещениях с нормальным или пониженным уровнем влажности, для рабочей арматуры достаточно толщины защитного слоя 20 мм.

— То же, но для помещений с повышенным уровнем влажности и без проведения в них специальных дополнительных защитных мероприятий, толщина защитного слоя возрастает до 25 мм.

— Для железобетонных конструкций, расположенных на открытом воздухе, без проведения дополнительных защитных мероприятий, потребуется слой в 30 мм.

— Для конструкций, расположенных в грунте, в том числе и в фундаментах при выполнении бетонной подготовки, устанавливается минимальная толщина слоя в 40 мм.

При использовании сборных элементов толщина защитного слоя для них может быть уменьшена на 5 мм.

Для конструктивной арматуры показатели толщины защитного слоя также могут быть уменьшены на 5 мм по сравнению с нормативами для рабочих прутов. Но при этом все равно соблюдается жесткое правило, чтобы толщина слоя не стала меньше диаметра самой арматуры.

Еще один очень интересный документ. Если посетить форумы профессиональных строителей, то можно заметить массу положительных отзывов о справочном пособии «Проектирование железобетонных конструкций» под редакцией доктора технических наук А. Б. Голышева . Эта книга вышла еще в 1985 году в Киевском издательстве « Будiвельник », затем неоднократно переиздавалась. И, по мнению многих профессионалов — ничего лучше до сих пор для практических расчетов не предложено. Есть смысл ознакомиться и с рекомендациями этого справочного пособия:

— Толщина защитного слоя для сборных фундаментов и фундаментных балок, вне зависимости от сечения – 30 мм.

— Для монолитных фундаментов, устраиваемых на бетонной подготовке, или без нее , но на скальной грунте – 35 мм.

— Монолитные фундаменты без предварительного выполнения бетонной подготовки – 70 мм.

— Для поперечной, распределительной и конструктивной арматуры, если минимальный размер сечения (высота или ширина) конструкции менее 250 мм, толщина защитного слоя должна составлять не менее 10 мм. При размерах сечения более 250 мм этот параметр возрастает до 15 мм. Понятно, что им в этом случае действует единое правило – толщина не может быть меньше диаметра арматурного прута.

Этим же пособием рекомендуется толщина защитного слоя с торцевых сторон продольных и поперечных арматурных прутьев, проходящий по все длине или ширине железобетонной конструкции.

— Для сборных элементов длиной до 9 метров включительно – 10 мм.

— Для монолитных элементов длиной до 6 метров, при диаметре арматуры до 40 мм – 15 мм.

— Для монолитных элементов длиной свыше 6 метров при диаметре арматурных прутов до 40 мм, а также для конструкций любой длины при диаметре прутов более 40 мм – 20 мм.

Наконец, стоит посмотреть еще и на СНиП — 87 «Несущие и ограждающие конструкции», в котором оговорены возможные отклонения от заданных параметров толщины защитного бетонного слоя :

Армирование сеткой. Расценка в смете.

Прежде чем выбрать расценку в смете на армирование, важно изучить технологические и проектные данные и требования, необходимые для корректного и безопасного строительства конкретного объекта. Во время строительства объекта при производстве бетонных работ и возведении конструкций из бетона, кирпича, камня и многих других материалов часто возникает необходимость армирования возводимых конструкций

Армирование выполняется с целью укрепления конструкции по отношению к разрушающим внешним факторам таким, как перепады температуры, усадка грунта, изменение влажности и многих других. Армирование конструкций стен, полов, перекрытий может производиться из различных материалов, например, из арматурной стали, анкеров, сетки. Выбор материала для армирования напрямую зависит от того, из чего сделана армируемая конструкция, какие нагрузки она будет нести во время эксплуатации. Все эти данные должны быть указаны в проектной документации объекта строительства, с точным указанием марок, производителей, объемом и прочих показателей всех материалов данного вида работ.

Одним из самых часто используемых материалов для армирования является арматурная сетка. Сетки изготавливаются из разных материалов, каждый из которых имеет свои достоинства и недостатки. Так, арматурные сетки из металла являются наиболее прочными и устойчивыми, особенно если нужно укрепить и обезопасить несущие монолитные конструкции. Однако металлическая сетка подвержена коррозии в течение времени, а также отсутствие гибкости и пластичности может стать причиной разрушения самой бетонной конструкции. В связи с этим в строительстве для армирования конструкций часто применяют сетки из полимерных и стекловолокнистых материалов, а также фиброволокно. На данный момент на рынке существует множество производителей сеток для армирования, которые различаются не только материалом, из которого они изготовлены, но и величиной ячеек, методом производства и другими показателями.