ИНСТРУМЕНТ И ОСНАСТКА

Кроме того, нужно будет подтягивать к решению вопросов производственные предприятия, которые будут делать оснастку и инструмент для станков.

В России до сих пор не решены вопросы ни по метчикам, ни по накатным формообразующим инструментам, в то время как сменный инструмент и оснастка являются одной из основных статей расходов при производстве крепежа и метизов, а правильно подобранный инструмент значительно влияет на качество производимой продукции.

Многие компании предлагают услуги по производству инструмента и оснастку для всех стадий изготовления крепежа, метизов и деталей.

Высадочные и обрезные матрицы, пуансоны стандартной, специальной формы и выталкиватели, резьбонакатные плашки и метчики для нарезки резьбы для гаек, выталкиватели пуансонов и матриц, вставные резцы, ножи и отрезные пластины, сырье и расходные материалы – весь этот инструмент входит в стандартную номенклатуру нашей продукции.

Также мы имеем возможность разрабатывать инструмент и станочную оснастку согласно чертежам готовых изделий и технических требований.

Выбор формы, размера и создание чертежа

Самый сложный этап в процессе изготовления ножа — создание проекта, чертежа. Проще всего, перед тем как сделать нож своими руками, скопировать контур с понравившегося изделия

Для новичков необходимо обращать внимание на простые модели, потому как сразу скопировать сложные элементы, скорее всего, будет проблематично

Для тех, кто владеет искусством рисования, чертеж можно схематично изобразить самостоятельно

Создавая индивидуальный проект необходимо обращать внимание на такие момент: резкий перелом стыка клина и рукоятки. Лучше, если переход между этими двумя элементами будет плавным, по прямой линии

Второй момент, на который стоит обратить внимание, изготавливая красивый нож своими руками, — длина рукоятки. В среднем этот параметр составляет 11-12 см

Не нужно увлекаться изготовлением выемок и упоров для пальцев. Чрезмерное количество таких надсечек снижает удобство использования ножа.

Создавая чертеж охотничьего ножа необходимо учитывать следующие моменты:

- лезвие выполняют кривым и загнутым вверх;

- изгиб режущей кромки делают достаточно большим, чтобы одним движением можно было сделать длинный разрез;

- длина клинка 12-15 см, ширина 2,5-3 см.

Виды щепы

Топливная щепа

используется для отопления помещений.

Основные стандарты на эту продукцию прописаны в ГОСТ Р 55116-2012 (EH 14961-4:2011) Биотопливо твердое, который делит ее на 4 класса по размерам, наличию слишком мелких /очень крупных частиц, а также регламентирует наличие химических примесей и теплотворность.

В качестве топлива ее выбирают за небольшое содержание коры, химических примесей, низкую зольность, однородность фракции.

Технологическая щепа

применяется в промышленном производстве, ее форма, размеры, происхождение строго регламентируется.

Существует ряд стандартов:

Ц-1

— изготовление бумаги с регламентируемой сортностью

Ц-2, Ц-3

— изготовление бумаги, картона с нерегламентируемой сортностью

ГП-1, 2, 3

— для получения спирта, глюкозы, дрожжей, фурфурола, ксилита.

ПВ, ПС

— материал для древесноволокнистых и древесностружечных плит.

Успех такого проекта возможен, если есть качественная древесина без земли, металлических включений и хим.примесей, а также на предприятии стоят профессиональные рубительные агрегаты, которые обеспечат высокую однородность фракции.

Щепа для копчения и алкоголя

— придает оттенок вкуса продуктам питания и алкогольной продукции. Лучшие породы дерева — это дуб, ольха, яблоня, вишня, груша. Плюсы — в относительно высокой стоимости и в том, что форма частиц не так важна, как порода дерева и дополнительная обработка (например, обжаривание).

Щепа для арболита

— основа изготовления строительного материала, который на 75-90% состоит из древесины. Предпочтительна хвойная древесина с размером частицы — примерно 25 х 12 мм.

Мульча

— окрашенные (или простые) деревянные частицы, которые используются для садоводства и ландшафтного дизайна. Настил из цветных щепок не только украшает территорию, визуально разделяет пространство, но также защищает почву от пересыхания, способствует размножению полезных организмов. Строгих требований к фракции мульчи, наличию коры не предъявляется. Для линии изготовления мульчи требуется покрасочный аппарат.

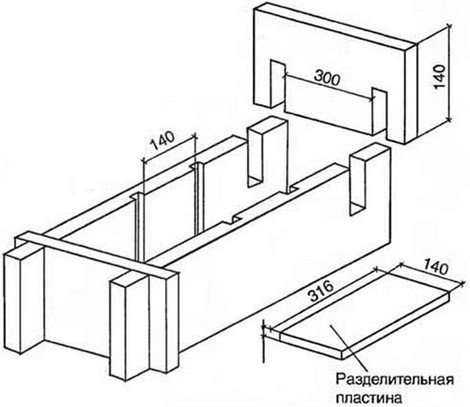

Оборудование и инструменты

При постоянной необходимости в изготовлении изделий стоит купить оборудование, а не мучиться с подручными средствами. Если средства позволяют и решено наладить беспрерывное производство материала на керамзите, можно купить специальное оборудование для производства керамзитобетонных блоков. Сюда входит вибростанок, имеющий ровное основание. Вибрации на таком устройстве строго отрегулированы, благодаря чему во время производства готовые блоки будут полностью соответствовать заявленным физико-техническим характеристикам.

Чтобы приготовить качественный, однородный раствор, потребуется бетоносмеситель, минимальный объем бункера должен быть 130 л. Помимо спецоборудования, понадобятся такие инструменты:

- лопата;

- ведро;

- мастерок;

- металлический лист для подложки;

- деревянные доски для опалубки или готовые формы.

Используемые составы

Состав смесей используемых для изготовления фундаментных блоков ФБС стандартизирован. Специализированные предприятия могут сделать выбор в пользу:

- тяжелого бетона, средняя плотность которого составляет около 2400 кг/м³;

- силикатного бетона, имеющего плотность в среднем около 2000 кг/м³;

- керамзитобетона со средним показателем прочности порядка 1800 кг/м³.

Кроме плотности, у материалов для изготовления фундаментных блоков ФБС нормируется прочность на сжатие. У керамзитобетона и тяжелого бетона данный показатель составляет около В7,5, у силикатного – В15. Чтобы обеспечить достаточную прочность, для изготовления раствора используется цемент не ниже М100. Чаще всего выбор делается в пользу М 200, имеющего достаточный уровень прочностных характеристик.

Оборудования производства плит

Группа осуществляет поставку оборудования для производства плит (ОСБ) на европейский и российский рынки с 1998 года.

Германская занимается поставками промышленного оборудования и является официальным представителем всемирно известных , «Wandres», «MesutronicGeratebau», «Riegler», «Eurotech», «Electronic Wood System», «Baumer Inspection», «Bruks», «Anthon».

Кроме того, наша организация официально сотрудничает с производителями расходных материалов и комплектующих: «Oreatec», «Mink—Buersten», «Habasit», «LCM», «Perske», «Brandenburger».

ОСБ – это стружечная плита, которую применяют для строительства малоэтажных зданий или для отделки. ОСБ изготавливают из стружек древесины некоторых хвойных и лиственных пород. Обычно цвет плиты светло-желтый. Достаточно крупная стружка наносится на плиту и с помощью специального клея насаживается на поверхность.

Характеристики

Плиты ОСБ классифицируются по структуре, цвету и длине. Эти признаки дают возможность определить, из какого дерева создавалась плита. Самой хорошей древесиной для изготовления ОСБ считается древесина жестких пород деревьев, при всем этом щепки расположены хаотично.

Плиты ОСБ очень прочны, водостойки и эластичны. Ими отделывают как нижние этажи, так и верхние. Также их можно использовать в качестве декоративного материала, но при этом подбираются панели небольших размеров.

Технология создания плит (ОСБ)

Плиты создаются по сходной технологии с ДПС, но при этом ОСБ намного прочнее. Древесина подвергается высокотемпературной обработке, при которой происходит вываривание температуры сырья и степени его влажности. Затем осуществляется процедура размягчения сырья (Сырье – это еще целая древесина, необработанные бревна).

Обработка бревна:

- снимают кору.

- Кольцевые и дисковые станки дают стружечный материал.

- Стружку просушивают (она не должна быть мелкой).

- Стружку просеивают однородным слоем, вследствие чего образуется стружечный ковер.

- Получившуюся массу отправляют на пресс, где происходит проклейка готового листа. Это финальный этап, на котором стружку приклеивают к обшивке.

Оборудования для производства плит ОСБ

Одним из факторов, способствующих созданию первоклассного сырья, является техника высокого качества для производства ОСБ. В структуру оборудования входят различные агрегаты:

- Линия или конвейер по изготовлению ОСБ-плит.

- Горячий пресс, который крепко приклеивает стружку к панели.

- Стружечный станок для нарезания стружки.

- Сушильный барабан, который просушивает стружку после нарезки.

- Окорочный станок, который предназначен для отделения и снятия коры от колоды.

Все эти комплектующие вместе составляют оборудования для изготовления ОСБ. К тому же в него входят устройства для нанесения смол, которые связывают стружку с плитой. Также есть вспомогательное оборудование для производства плит ОСБ. К нему относят сортировщики, автопогрузчики, бункеры, разобщители и охладители. Рекомендуем приобретать его через нашу организацию ГК «ЛОВЕЛ», которая является официальным распространителем в России.

Преимущества ОСБ-плит

Данные изделия насчитывают ряд преимуществ перед ДВП и ДСС:

- Устойчивость к гниению, их можно использовать даже в помещениях, где проживают аллергики. Материал безопасен, экологически чистый и не вызывает аллергических реакций.

- ОСБ не боятся плохих погодных условий, сырости, плесени и влаги.

- Удобство транспортировки и монтажа.

- Высокая плотность листов и плит.

- Стойкость к деформациям.

Вместе с поставкой оборудования для производства плит и запчастей к нему мы предлагаем его установку, послегарантийное и гарантийное обслуживание, модернизацию и ремонт.

Состав по виду наполнителя

Шлакоблок производится в форме полнотелого или пустотелого параллелепипеда с прямыми углами. Различают следующие составы строительного камня в зависимости от наполнителя:

- СКЦ — с добавлением цемента в качестве вяжущего вещества.

- СКИ — с добавлением извести в качестве вяжущего.

- СКШ — с добавлением шлаков различного происхождения.

- СКГ — с добавлением гипса или алебастра.

- В зависимости от введенного наполнителя полнотелый блок имеет средний вес — 25–28 кг, пустотелый— 18–23 кг, шлаковый половинчатый — 10–13 кг. Коэффициент теплопроводности шлакоблока также зависит от состава раствора и занимает диапазон — 0,27–0,65 Вт/м*К.

- Плотность на сжатие допускается в диапазоне — 750–1455 кг/м3. При изменении плотности меняется теплопроводность и прочность стенового камня. Также характеристики плотности, вес блоков и теплопроводность зависят от состава смеси и количества пустот в изделии — они могут быть овальными, круглыми, прямоугольными или квадратными.

- Процентное соотношение пустот к наполнителю — 28–40%.

- Фактура блоков подразделяется на гладкую (без видимых дефектов поверхности), шлифованную (1 цикл шлифовки), рифленую (повторяющиеся неровности) и колотую (поверхность выравнивается скалыванием выступов). Для разных наполнителей шлакобетона определяется своя, наиболее оптимальная, фактура камня.

Таблица состава наполнителей для стеновых блоков

| Вид наполнителя | Цемент кг/м3 | Марка/класс бетона | Плотность кг/м3 |

| Доменная, угольная, древесная, мартеновская зола и песок | 120–160 | 75/5 | 1800 |

| Уносная и отвальная зола | 100–150 | 50/3,5 | 1550 |

| Все виды золы и опилки (стружка) | 220–290 | 35/2,5 | 950 |

| Все виды золы и керамзит | 120–160 | 75/5 | 1300 |

| Кварцевый песок и керамзит | 170–200 | 75/– | 1400 |

| Кварцевый песок и опилки (стружка) | 300–340 | 50/3,5 | 1200 |

| Кварцевый песок и пенополистирол | 320–400 | 35/2,5 | 800 |

| Все виды золы пенополистирол | 300–380 | 35/2,5 | 750 |

| Кварцевый песок и дробленый кирпич | 100–150 | 75/5 | 1900 |

| Шлак и все виды золы | 120–180 | 75/5 | 1800 |

| Арболит | 280–320 | 25/2 | 700 |

| Грунтобетон | 220–300 | 15/1 | 1900 |

Оборудование и его стоимость

Одна из особенностей линии по изготовлению ориентированно-стружечных плит в том, что в ней используется оборудование, которое нельзя применить для других работ. Это, в первую очередь, относится к оборудованию следующих участков:

- стружечного;

- осмоления;

- формовки;

- прессования.

Поэтому оборудование для этих участков изготавливают только по предварительному заказу, что увеличивает стоимость.

Кроме того, эффективная работа линии возможна лишь в том случае, если оборудование каждого участка подключено к единой управляющей сети и может включаться/выключаться по команде компьютера.

Из-за этого производители продают не отдельные станки или устройства, а готовые линии по изготовлению ориентированно-стружечных плит, включающие в себя все необходимые механизмы.

Мы подготовили ссылки на сайты некоторых производителей и продавцов такого оборудования, однако указать четкие цены невозможно. Ведь производитель обговаривает с заказчиком множество нюансов, касающихся как технологического процесса, так и других факторов, которые влияют на стоимость всей линии.

Вот эти компании:

- Древмаш-Евразия предлагает комплексы производительностью от 15 до 100 тысяч кубометров в год. Кроме того, предприятие предлагает множество различного деревообрабатывающего и сопутствующего оборудования.

- ООО Технологии Лесной Промышленности (ТехЛесПром) предлагает линии различной производительности и конфигурации. В 2020 году компания построила и запустила в Курганской области завод по изготовлению OSB плит, который успешно работает.

- Группа Компаний Неопарма предлагает линию мощностью 60 тысяч кубометров в год. Благодаря тому, что Неопарма сотрудничает с российскими и зарубежными компаниями, она при создании линии использует лучшее оборудование отечественных и европейских производителей. Такой подход обеспечивает оптимальное соотношение капитальных затрат и качества готовой продукции, а также является гарантией высокой надежности как отдельных станков, так и всей линии.

- Cnshengyang предлагает полностью автоматические линии по производству ориентированно-стружечных плит.

Несмотря на то, что определить даже примерную стоимость можно лишь после обсуждения всех нюансов, в большинстве случаев затраты на приобретение российской или китайской линии укладываются в вилку 300000–3000000 долларов США.

Стоимость европейских или американских линий может превышать цену российских и китайских аналогов на 5–50%.

Материалы для изготовления шлакоблока

В стандартный раствор для производства стенового камня входят такие смеси, материалы и вещества, как шлак, угольная зола, отходы горения доменных и мартеновских печей. Но на практике наличие именно таких компонентов необязательно — чаще всего применяют наполнитель, который наиболее распространен в регионе. Например: перлит, гравий, щебень, известняк, керамзит, опилки, песчано-гравийную смесь.

Если соблюдать правильные пропорции при добавлении нетрадиционных стройматериалов, то можно не только увеличить прочность строительного камня, но и удешевить его стоимость. Шлакоблок усиленный производится согласно требованиям ГОСТ 6133-99.

Обязательными к соблюдению в ГОСТ являются только несколько пунктов, а именно:

- Соблюдение цвета смеси согласно образцу.

- Соблюдение прямоугольной формы согласно ГОСТ.

- Количество пустот или полнотелость.

- Толщина стенок и перегородок пустотелых стеновых шлакоблоков — не меньше 20 мм.

- Условное обозначение изделия должно содержать сокращенное обозначение камня — К, области использования и строительного назначения (С — кладка стен или П — перегородки, Л — лицевой блок или Р — рядовой блок), типа блока для укладки (ПР — порядовочный блок, УГ — угловой, ПЗ — перевязочный блок), с пустотами (ПС — пустотелое изделие), длины в см, марки по морозостойкости, марки по прочности, среднего коэффициента плотности и ГОСТ.

Пример обозначения изделия длиной 410 мм, марки по прочности 50, марки по морозостойкости — F75, средней плотности 1800 кг/м3: КРЛ-ПЗ-ПС-41-50-F75-1800 ГОСТ 6133-99.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные. Технические условия»:

- Цемент М-400 класс Д 20.

- Очищенный и просеянный кварцевый песок для смеси.

- Отсев — материал, который получают дроблением горных пород, гравия или щебня.

- Вода.

Смесь для приготовления блоков готовится в следующей пропорции: песок, цемент и шлак в пропорции 3:1:5. Добавление воды — 0,5% от количества цемента. Если шлакоблок прессуется без применения песка, то пропорции нужно соблюдать следующие: 1:9 при таком же расходе воды.

Сушить до полного затвердевания изделия рекомендуется 20–30 дней при высокой влажности воздуха и температуре 20 °C (требования ГОСТ 6133-99). Чтобы ускорить затвердевание бетона, можно в раствор добавлять пластификаторы. Складывать блоки на поддон можно через 4 суток после полной просушки. Зимой пустотелый стеновой камень следует укладывать пустотами вниз, чтобы избежать появление трещин.

Примечание к таблице:

- Блок пустотелый стеновой, размер 188x190x390 мм.

- Полный объем одного стенового камня — 0,0139 м3.

- Объем раствора на один блок — 0,01 м3.

- Количество блоков в 1 м3 — 72 шт.

- Марка прочности — М75.

- Стоимость материалов зависит от вашего региона и может отличаться.

Шлакоблок относится к стеновым камням, которые изготавливаются из материалов, смешиваемых в разной пропорции согласно стандарта, регламентируемого ОКП 57 4130, дает представление по использованию материалов для производства отличных по содержанию веществ групп стенового камня.

Размеры шлакоблоков могут варьироваться в пределах +/- 2–10%, так как этот параметр строго не определяется ГОСТ 6133-99 (допускаются отклонения в размерах), но эксплуатационные, физические и технические характеристики стенового блока обязаны соответствовать стандартам. Пигментация шлакоблока также регламентируется ГОСТ 13015.0-83 и ГОСТ 6133-99, в которых говорится, что цвет лицевой поверхности шлакоблока должен соответствовать утвержденным в установленном порядке образцам.

Основные достоинства и минусы материала

- Высокая прочность и долговечность с полным сохранением качественных характеристик во время всего эксплуатационного периода.

- Хорошая звукоизоляция.

- Предел огнестойкости составляет 90-то минут.

- Низкая теплопроводность отсевоблока, за счёт оптимальной формы, геометрии и расположения пустот, обеспечивает отличные показатели по теплоизоляции и эксплуатационным характеристикам.

- Экологичная чистота и безопасность для человека и окружающей природной среды, обусловленная применением натуральных природных составляющих, не выделяющих вредных веществ с течением времени.

- Морозостойкость ≥ 50-ти циклов.

- Отсевной блок характеризуется доступной ценой, а экономия строительного раствора достигает 50-ти %.

- Малый вес (блок весит около 16-ти кг) с наличием пустот создаёт небольшие нагрузки на фундаменты, позволяющие возведение зданий в несколько этажей даже на слабых грунтовых основаниях.

- Скорость ведения кладки в 5-ть раз выше, чем из традиционного кирпича.

- Возможность устройства более тонких стен увеличивает полезную площадь помещений.

- Простота выполнения работ, не требующая наличия квалификации.

- Отсутствие необходимости использование тяжёлых грузоподъёмных средств.

- Универсальность применения.

Недостатки отсевоблока

- материал позволяет возведение самых разнообразных конструкций от многоэтажных домов до коттеджей, хозяйственных построек и заборов, но отличается неприглядным внешним видом при неиспользовании красителей;

- нарушение технологии изготовления приводит к потере прочности, при транспортировке и хранении в блоках появляются трещины и разломы.

- стоимость несколько выше аналогичных блочных изделий.

Альтернативные варианты ведения бизнеса по изготовлению шлакоблока

Учитывая низкую себестоимость сырья, производство шлакоблоков может приносить большую прибыль. Для того, чтобы развивать производство шлакоблоков, можно использовать различные альтернативные варианты. К примеру, чтобы сэкономить на аренде помещения для цеха, можно обустроить технологическую линию на придомовой территории частного дома или в пристройке к нему. Для этой цели подойдет дачный дом, если его площадь соответствует минимальным требованиям и в поселке имеются все необходимые коммуникации.

Если шлакоблоки в регионе производства пользуются повышенным спросом и рентабельность предприятия растет большими темпами, предприниматель может задуматься о покупке автоматизированной линии по производству шлакоблоков.

Такая установке осуществляет полный производственный цикл, включающий замешивание, прессование и просушивание, в автоматическом режиме. За час работы такого агрегата можно получить 350-400 готовых блоков. Существенным преимуществом такой установки является возможность производства других бетонных изделий с использованием дополнительных модулей, входящих в комплектацию оборудования.

Однако для того, чтобы занять выгодное место в этой нише необходимо принимать во внимание такие факторы, как спрос на стеновые блоки, ассортимент продукции у конкурентов, уровень цен на транспортные услуги, а также стоимость труда в определенном регионе страны. Лучше всего организовывать такой бизнес-проект, заранее заручившись гарантиями от будущих покупателей или строительных бригад, готовых к сотрудничеству

Особенности ведения бизнеса, связанного с изготовлением шлакоблоков

Согласно статистике последних лет, одной из самых прибыльных ниш для открытия бизнеса является изготовление шлакоблоков. Для открытия производства не требуется получения соответствующих сертификатов как на оборудование, так и на готовую продукцию.

Поскольку объемы строительства частных домов и коттеджей в нашей стране постоянно растут, недорогие строительные материалы надлежащего качества реализуются в больших количествах. В связи с этим предприятие по производству стеновых каменных блоков может регулярно приносить хороший доход.

Приступая к реализации собственного бизнес-проекта, необходимо пройти несложную процедуру открытия малого предприятия, а также обязательно оформить членство в саморегулирующейся организации, объединяющей субъекты малого бизнеса в строительной сфере. Специалисты центра оказывают поддержку в получении свидетельства СРО и проводят обучение сотрудников, которые будут работать на предприятии.

Производственное помещение

Площадь производственного помещения должна составлять не менее 40 кв. м.

В самом помещении необходимо предусмотреть следующие зоны:

- производственное помещение;

- склады;

- сушильная комната.

Помещение должно соответствовать определенным требованиям. Среди них – ровный пол, наличие трубопровода, хорошее освещение и вентиляция, защита от осадков, отопление в холодный период. На этом требования заканчиваются.

Организовать свой бизнес можно в своем гараже, независимо от места его удаленности от жилой зоны. В теплое время производство, хранение продукции можно организовать на свежем воздухе под тентом.

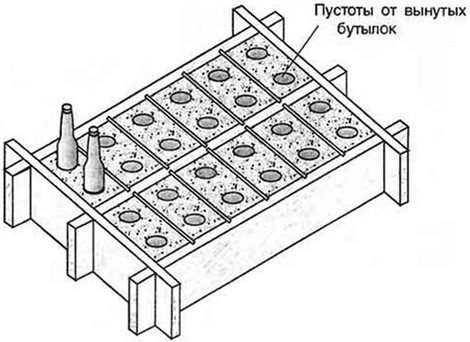

Простые приспособления для изготовления шлакоблоков

Для изготовления шлакоблоков в домашних условиях придумано очень много приспособлений. Самые простые из них представляют собой формы с фиксированными размерами. Сама форма может быть изготовлена либо из дерева, либо из металлического листа. Приготовление готового материала в таких формах может происходить как с вибрированием, так и без него.

Для изготовления полноценного строительного материала используются формы, которые в нагруженном виде устанавливаются на вибрационный стол. После 10 -15 сек. такой обработки шлакоблок стает намного плотнее, лучше держит свою форму при вынимании, а также обладает всеми необходимыми характеристиками, которые требуются от несущего строительного материала.

Для того чтобы в шлакоблоках были технологические пустоты, домашние умельцы применяют очень простое приспособление. После засыпки половины объема форм в раствор вставляются обычные стеклянные бутылки (например, из-под шампанского).

Далее форма наполняется доверху и устанавливается на вибрационный стол. После выемки бутылок в шлакоблоках остаются требуемые пустоты.

Пропорции составляющих для изготовления отсевоблока марки 75.

Отсевоблок представляет собой строительный материал для возведения стен. Он является разновидностью стеновых бетонных камней, куда, помимо отсевоблока, включают шлакоблоки и прочее. По сути отсевоблок и шлакоблок – это бетонные блоки, отличающиеся только наполнителем. В состав шлакоблока, кроме цемента и песка, входит шлак, в состав отсевоблока – отсев щебня. Разделение бетонных камней на разновидности условное, поскольку состав блока может включать в себя различные примеси. На данную группу строительных материалов даже есть свой нормативный документ – ГОСТ 6133-99, который определяет требования к ним, в том числе и по составу.

Согласно ГОСТу марка отсевоблока указывает одну из важнейших его характеристик – прочность при сжатии. Для марки 75 она составляет 7,5 МПа. Для марок 100 и 50 прочность при сжатии равняется 10 и 5 МПа соответственно.

Отсевоблок марки 75 выпускают как из тяжелого и мелкозернистого бетона, так и из легкого бетона. При этом масса одного блока не должна превышать 31 кг.

При самостоятельном изготовлении отсевоблока следует учитывать многочисленные факторы, связанные с составом блока. Чтобы получить изделие требуемой марки, нужно правильно подобрать соотношение всех его составляющих. Как уже отмечалось выше, блоки изготавливаются из бетона.

Бетон – это смесь из нескольких веществ – цемента (связующего), воды, песка и наполнителя. В качестве наполнителя используют щебень, шлак. Можно использовать и отсев (каменную крошку).

ТЕРМООБРАБОТКА

Очень важно мобилизовать свои ресурсы и организовать масштабную работу на своём уровне, чтобы обеспечить крепёжными изделиями важнейшие предприятия и отрасли страны. Самая внушительная статья расходов при организации производства винтов самонарезающих и высокопрочного крепежа (класс прочности 8.8, 9.8, 10.9, 12.9) приходится на оборудование для термообработки

Самая внушительная статья расходов при организации производства винтов самонарезающих и высокопрочного крепежа (класс прочности 8.8, 9.8, 10.9, 12.9) приходится на оборудование для термообработки.

Термическая обработка позволяет улучшить функциональные характеристики ответственных узлов, конструкционных деталей, крепежа, проволоки за счёт изменения структуры металлов при соблюдении необходимых температурных режимов.

Термообработка позволяет достигнуть нужной прочности, износостойкости, задироустойчивости, сопротивлению усталостному и хрупкому разрушениям, повысить стойкость материала к коррозии, улучшить его жаропрочность.

Печи ХТО (химико-термической обработки) являются необходимым условием в технологической схеме производства саморезов, высокопрочного машиностроительного, автомобильного и аэрокосмического крепежа, метизов и специальных деталей.

Приготовление шлакоблоков без спецоборудования

При наличии свободного времени и отсутствии возможности изготовить простейший вибростанок для производства шлакобетона целесообразно использовать форму, в качестве стен и дна которой используются доски или листовой металл. Предпочтительнее одну матрицу использовать для изготовления нескольких блоков из шлакобетона, хотя бы с целью экономии материалов. Для образования пустот в форме для заливки раствора можно использовать бутылки, обрезки металлических труб, деревянные цилиндры или бруски.

Ручной станок, для изготовления шлакоблоков и керамзитоблоков в домашних условиях

Сама процедура несложна: готовим раствор, заливаем шлакобетон в формы, разравниваем, убирая излишки

Спустя сутки блоки можно осторожно достать, разложив для просушки на горизонтальной поверхности. Для защиты от растрескивания и намокания готового материала во время сушки накройте штабеля из шлакобетона полиэтиленовой пленкой

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 1 000 |

| Аренда | 30 000 |

| Оборудование | 82 000 |

| Материалы для производства (заготовки, рукоятки) | 150 000 |

| 30 000 | |

| Итого | 293 000 |

Сколько можно заработать?

За месяц предприятие может изготовить до 100 штук продукции. Средняя стоимость одного ножа составляет от 1 500 до 2 500 рублей. При этом себестоимость его не превысит 800-900 рублей. Следовательно, с одной единицы товара получится выручить до 600 – 1 500 рублей (чистая прибыль около 80 000 рублей).

Сроки окупаемости

Рентабельность такого производства на деле окажется высокой (около 45%), а окупаемость начальных вложений не превысит 4-5 месяцев.

Подготовка сырья

Пример продукции ОСБ плит

Сырьем для производства ОСБ служит щепа, которая может быть получена из следующих древесных материалов:

- балансовая древесина хвойных пород;

- низкосортные древесные сорта;

- тонкомеры.

Предварительно сырье складируют и окучивают. С помощью оборудования для производства ОСБ плит древесный материал необходимо измельчить на щепы строгого размера:

- толщина 0,65 мм;

- ширина 5-25 мм;

- длина 75-125 мм.

Отходы в виде неликвидной стружки, опилок и коры идут на переработку, используются при производстве пеллет и брекетов. Подготовка сырья выполняется на следующем оборудовании для производства ОСБ плит:

- Окорочный станок. Используется для окорки древесины. Цена на оборудование изменяется в широком диапазоне: 100-26000 EUR. Производителю нетрудно подобрать и купить необходимое для производства ОСБ плит оборудование, исходя из цены и производительности. Примером служит 2-секционный роторный окорочный станок. Удаление коры происходит при трении древесины друг о друга и о выступающие вращающиеся поверхности частей станка. Для того чтобы улучшить эластичность, древесину предварительно гидротермообрабатывают.

- Стружечные станки. Используются для измельчения древесина на стружку. Различаются на дисковые и кольцевые. Вторые отличаются высокой производительностью, но и стоимость оборудования обходится дороже.

Сушка

Древесина, подвергшаяся предварительной обработке, поступает в накопительный бункер. Отсюда небольшими порциями подается в сушильное оборудование:

- На небольших предприятиях сушка выполняется в трех- или однопроходных аппаратах барабанного типа. В процессе обработки сырье постоянно перемешивается вращающимися барабанами. Удаление влаги происходит за счет подачи горячего топочного газа.

- На крупных деревообрабатывающих предприятиях установлены более прогрессивные конвейерные сушилки. Они выполнены в виде трех секций. Высококачественное оборудование позволяет одновременно сушить как короткие щепы, так и длинные, не повреждая их структуру, обеспечивает равномерное прогревание.

Основные достоинства и минусы материала

- Высокая прочность и долговечность с полным сохранением качественных характеристик во время всего эксплуатационного периода.

- Хорошая звукоизоляция.

- Предел огнестойкости составляет 90-то минут.

- Низкая теплопроводность отсевоблока, за счёт оптимальной формы, геометрии и расположения пустот, обеспечивает отличные показатели по теплоизоляции и эксплуатационным характеристикам.

- Экологичная чистота и безопасность для человека и окружающей природной среды, обусловленная применением натуральных природных составляющих, не выделяющих вредных веществ с течением времени.

- Морозостойкость ≥ 50-ти циклов.

- Отсевной блок характеризуется доступной ценой, а экономия строительного раствора достигает 50-ти %.

- Малый вес (блок весит около 16-ти кг) с наличием пустот создаёт небольшие нагрузки на фундаменты, позволяющие возведение зданий в несколько этажей даже на слабых грунтовых основаниях.

- Скорость ведения кладки в 5-ть раз выше, чем из традиционного кирпича.

- Возможность устройства более тонких стен увеличивает полезную площадь помещений.

- Простота выполнения работ, не требующая наличия квалификации.

- Отсутствие необходимости использование тяжёлых грузоподъёмных средств.

- Универсальность применения.

Недостатки отсевоблока

- материал позволяет возведение самых разнообразных конструкций от многоэтажных домов до коттеджей, хозяйственных построек и заборов, но отличается неприглядным внешним видом при неиспользовании красителей;

- нарушение технологии изготовления приводит к потере прочности, при транспортировке и хранении в блоках появляются трещины и разломы.

- стоимость несколько выше аналогичных блочных изделий.