Компрессор

Для получения смеси с необходимыми свойствами требуется сжатый воздух. Он получается посредством работы компрессора. Механизм предполагает выработку и подачу воздуха с избыточным давлением. Его сила напрямую зависит от мощности установки. Существует несколько схем работы, которые позволяют получить пенобетон. Установка для производства пенобетона может иметь один из следующих видов компрессора:

- Роторно-винтовой.

- Роторно-пластинчатый.

- Поршневой.

Как самому сделать установку для производства пенобетона напрямую зависит от выбранного варианта работы. Дополнительно компрессоры отличаются производительностью, давлением, средой для сжатия. Они бывают стационарными или мобильными. Последний вариант пользуется популярностью, ведь используется на стройках любого типа. Его характеристики удовлетворяют потребности работников.

При выборе компрессора необходимо оценить его возможность обеспечить установку необходимым количеством воздуха. В серии БАС используются устройства, в состав которых дополнительно входит ресивер

При выборе агрегата внимание обращается на его мощность и общую производительность труда. Если у компрессора будет сбой, то от общего объема воздуха будет напрямую зависеть длительность работы

Немаловажную роль показатель играет в устранении пульсации. Они возникают в случае неправильной подачи воздуха под давлением.

Сделать можно различную по мощности установку. К примеру, рассмотрим параметры установок БАС в лмин:

- Установка для пенобетона БАС 130 делает 200. Объем ресивера – 30 л.

- БАС 200 – 250. Ресивер – 30 л.

- БАС 250 – 300. Ресивер – 50 л.

- БАС 350 – 400. Ресивер – 50 л.

Это интересно: Грамотная шлифовка бетона болгаркой — разъясняем детально

Некоторые особенности использования

Для нанесения на гладкую поверхность необходимо использовать специальные инструменты. Если предстоит работать со штукатурным слоем или бетоном, то лучше всего применять краскопульт или кисть. В таких условиях глубина проникновения составит 1,5-2 мм. Глубокая защитная пропитка требует нескольких слоев нанесения.

Стоит отметить, что данный материал применяется для гидроизоляции подвала и иных помещений. В данном случае речь идет о стеклоизоле. При этом рекомендуется соблюдать следующую пропорцию:

- 10 л цементного (бетонного) раствора.

- 1 литр жидкого стекла.

В качестве антикоррозийного средства также может использоваться жидкое стекло. Применение для авто позволяет надежно защитить металлические элементы от ржавчины. Данный материал применяется в создании универсального клея. Он используется для соединения самых разнообразных материалов. Достаточно широким является применение жидкого стекла в мебельной индустрии.

При создании водонепроницаемого слоя используют смесь жидкого стекла и цементного или бетонного раствора в объёмном соотношении 1. 10. Работать с жидким стеклом довольно просто.

Если в рекомендациях по приготовлению указаны пропорции компонентов, взятые по массе, следует пользоваться значениями плотности (объём представляет собой отношение массы к плотности):

- жидкое стекло – 1,5 кг/л;

- цементно-песчаный раствор (1. 4) – 2,6-2,7 кг/л;

- бетонный раствор – 2,2-2,5 кг/л (для наиболее распространённых тяжёлых бетонов);

- кварцевый песок – 1,5-1,7 кг/л (1,7 – для слежавшегося песка, 1,5 – для рыхлого).

Полученные смеси используют при заливке пола и повышении гидроизоляционных свойств стен. Чтобы повысить водонепроницаемость полов и увеличить их прочностные свойства, можно залить наружную поверхность дополнительным слоем жидкого стекла. Толщина силикатного слоя должна быть около 3 мм и наноситься за 1 раз для — этим обеспечится максимальная прочность.

При гидроизоляции стенок колодцев используют раствор жидкого стекла с цементом и мелким песком, взятых в одинаковых пропорциях. Полученная смесь наносится на предварительно промазанные разбавленным силикатом стенки колодца.

Предлагаем ознакомиться: Для утепления стен в домах можно

Если перед нанесением покрытия использовалась пропитка поверхности чистой силикатной смесью, не дожидайтесь её полного затвердевания. Монолитная стеклообразная поверхность может препятствовать нормальному сцеплению с грунтовкой или штукатуркой.

Жидкое стекло, в основном используется для гидроизоляции различных строительных конструкций. Мы при строительстве зданий, для гидроизоляции полов подвала и стен наносим на поверхность грунтовку из жидкого стекла, или, в случае с полами устраиваем цементную стяжку со стеклом. В этом случае, даже если грунтовые воды весной и осенью поднимаются, то, в подвалах сухо.

На следующем этапе поверхность покрывается смесью. Сегодня достаточно распространено применение жидкого стекла, инструкция по его нанесению вами обязательно должна быть изучена. Так, раствор, в качестве добавки к которому использовалось стекло, повторно разводить нет смысла, так как материал теряет свои свойства.

Жидкое стекло не используют в чистом виде. Его наносят как грунтовку, штукатурку или добавляют в бетонную смесь, строго соблюдая инструкцию по применению. Рекомендуемая температура для проведения работ — 5°С… 30°С.

Раствор

Предварительно обрабатываемую поверхность зачищают и выравнивают шпаклевкой. Силикатный клей разводят водой в соотношении 1:2, наносят при помощи кисти или краскопультом в 2-3 приема. Каждый предыдущий слой должен хорошо высохнуть. При многократном покрытии достигается обработка бетона на глубину до 2 см. Вторичное разбавление не допускается.

Грунтовка

Портландцемент М400 и чистый просеянный песок смешивают с водой, добавляют силикатный раствор в массовой пропорции к ПЦ 1:1. Наносят на внутренние поверхности колодцев, бассейнов, подвалов с помощью шпателя.

Состав готовят из расчета 10 л силиката на 100 л бетонного раствора. Порцию рассчитывают на однократное нанесение. Жидкое стекло растворяют в воде, смешивают с сухими ингредиентами строительным миксером. Технология предполагает незамедлительное использование приготовленной смеси — заливку в опалубку, распределение по горизонтальной поверхности. Применяют для устройства полов, фундаментов, резервуаров. Марка бетона — не ниже М300.

Сборка

Сделать установку для формирования пенобетона можно самостоятельно. Для этого потребуется заранее приобрести следующие материалы:

- Шланг.

- Металлический лист.

- Насос.

- Компрессор.

- Сварочный аппарат.

- Вентили или запоры для регуляции.

- Трубка.

Конечный процесс работы сводится к введению пены в раствор из цемента и песка. Дополнительно потребуется тщательно перемешать полученный состав. Технические свойства конечного продукта зависят от плотности и качества вводимой пены. В установке предусматривается процесс правильного составления эмульсии, воды и жидкости.

Простой пеногенератор требует к себе повышенного внимания. Воздух должен поступать в достаточном количестве в сосуд. Процесс обеспечивается посредством пылесоса. Установка не сможет самостоятельно регулировать количество сырья. На первом этапе следует разместить сосуд. В него в дальнейшем будет производиться подача воздуха и составляющих раствора.

В качестве резервуара рекомендуется применять емкость, изготовленную из железа. Она должна быть цилиндрической формы. В эту емкость будет подаваться раствор вместе с воздухом. Для формирования его сжатого варианта применяется компрессор. К нему присоединяется второй шланг. Для регулировки давления используется вентиль. Его увеличить удается посредством перекрывания рычага. Такой же метод выбирается для необходимой подачи воды.

Отдельно от корпуса придется провести монтаж сопла. Иначе не будет нормально функционировать бароустановка для пенобетона своими руками. Чертежи непременно должны включать данный атрибут. Дополнительно внутри устройства размещают специальный шланг. В начале работы он сжимается, а затем под давлением расширяется. Благодаря этому состав передвигается их сопла в пенопатрон. Здесь и будет производиться формирование пены. Для получения необходимой структуры состава используются ежики для мытья посуды. Они обладают всеми необходимыми свойствами, ведь сделаны из тонкой проволоки. Состав передвигается на фильтр. Его лучше всего купить в магазине сантехники. Для долгой работы установки целесообразно уплотнить каждое соединение. Ножки следует сделать из металлических труб. Диаметр не имеет значения. Для их фиксации на корпусе потребуется применить сварочный аппарат.

При изготовлении установок для пенобетона следует учитывать ряд следующих нюансов:

- Пропорция для идеального соотношения глубины и диаметра сопла – один к одному. Параметр должен быть более тридцати миллиметров.

- Пропорция глубины и выходного диаметра — три к одному.

- Оптимальный диаметр отверстия в центре составляет десять миллиметров.

Расчет параметров производится для каждого случая индивидуально. Наполнитель для пенопатрона легко сделать из нержавеющей стали. Из материала делают губки для мытья посуды. Они продаются в каждом хозяйственном магазине. Лучше всего купить изделие из тонкой и мягкой сетки. От спиралевидного варианта отказываются. Ими потребуется набить задний корпус аппарата. Губками забывается вся длина. На выходном отверстии целесообразно разместить ерш с шайбой. Благодаря этому сетки останутся внутри и не будут вылетать наружу. Ситуация возникает из-за большого давления на стенки. Наполнитель обладает высокими эксплуатационными свойствами, поэтому прослужит не один год. После выполнения всех манипуляций можно переходить к непосредственной эксплуатации аппарата.

Установка для пескобетона помогает получить массу с необходимыми техническими и эксплуатационными характеристиками. Она продается в строительных магазинах в готовом виде. Также ее можно сделать своими руками

При этом внимание следует обратить на запчасти. Они должны в точности соответствовать заявленным характеристикам

Иначе работа аппарата не сможет обеспечить строителей необходимым количеством материала для работы. В процессе работы нужно обратить внимание на нюансы составления чертежей.

Жидкое стекло: состав и свойства материала

Термин «жидкое стекло» появился благодаря свойствам водянистой смеси при застывании преобразовываться в твердое прозрачное вещество. Его популярность обусловлена клеящими и водонепроницаемыми характеристиками. Изобрели средство еще в Средневековье. В основе его получения лежит реакция кремниевой кислоты и щелочных соединений. Запатентовал изобретение лишь в 1818 году немецкий химик-минералог Ян Непомук фон Фукс.

Жидкое стекло состоит из раствора натрия гидроксида и кремнеземсодержащих элементов

Классический состав вещества практически не изменился спустя столетия. Оно содержит кремнеземсодержащие элементы и раствор натрия гидроксида, способные растворяться в воде. Именно поэтому жидкое стекло еще называют растворимым. Внешне это бесцветное (бывает с зеленоватым или желтым оттенком) прозрачное вещество разной консистенции. Формула жидкого стекла представляет собой соединение щелочных силикатов, соответственно, имеет такой вид:

- Na2O(SiO2)n – силикат натрия;

- K2O(SiO2)n – силикат калия.

Чтобы получить представление, что это такое жидкое стекло, достаточно вспомнить школьный курс химии. Числовое отношение молекул SiO2 к молекулам Na2O или K2O называют кремнеземистым модулем, определяющим растворимость и ряд иных свойств жидкого стекла. Показатель n указывает на число молекул диоксида кремния.

Получают материал путем сплавления кварцевого песка, смешанного с содой или с сульфатом натрия и углем. Это происходит в специальных стекловаренных печах, которые действуют непрерывно. Технологически процесс варки аналогичен производству нерастворимого стекла. Жидкое стекло производят также посредством автоклавной обработки аморфного кремнезема едкой щелочью высокой концентрации.

Вещество обладает водонепроницаемыми и клеящими свойствами

Жидкое стекло: характеристики и применение материала

Универсальность средства обусловлена массой функций, которые выполняет жидкое стекло в строительстве (и не только), в частности:

- отталкивает влагу, устраняя негативные последствия воздействия воды на стройматериалы, выступая таким образом в роле гидрофобного изолятора;

- уничтожает бактерии, грибы и плесень, препятствует их размножению, являясь отличным антисептиком;

- используется для заполнения пор на разных поверхностях;

- нейтрализует статическое электричество, выполняя роль антистатика;

- служит термоизолятором и обеспечивает огнестойкость материала.

Жидкое стекло является незаменимым материалом в строительстве

Широкая область применения жидкого стекла и его функциональность обусловлены рядом специфических характеристик:

- легкостью проникновения материала в микроскопические трещины и поры, полной их заполняемостью, благодаря чему его просто наносить на бетонные и деревянные поверхности;

- минимальным расходом материала и невысокой стоимостью в сравнении с другими гидроизоляционными средствами;

- долгим сроком службы, который стартует от пяти лет;

- высокой влагостойкостью;

- степенью защиты, зависящей от количества слоев пропитки;

- нанесенный раствор образует слой гидроизоляции высокой степени надежности.

Калиевое или натриевое жидкое стекло: применение и различия

Главная особенность жидкого стекла – это его широкая сфера применения. Как уже упоминалось выше, в его состав могут входить два минерала – натрий или калий. В этом и заключается основная разница между двумя видами материала, но все же есть различия и в сферах их применения.

Калиевое жидкое стекло часто входит в состав лакокрасочных материалов

Жидкое стекло калиевого типа чаще всего употребляют в лакокрасочном производстве, так как это вещество отлично справляется с различными атмосферными и химическими нагрузками. Данный компонент довольно часто входит в состав силикатных красок.

Инструкцией по применению натриевого жидкого стекла предусмотрено его добавление в клеевые растворы, так как материал характеризуется высокими вяжущими свойствами. Именно этот состав обеспечивает хорошую гидроизоляционную защиту поверхностей. Вариант на основе натрия способствует увеличению прочностных характеристик конструкций из бетона. Кроме того, он благоприятствует их огнестойкости и обеспечивает высокие антисептические свойства.

Таким образом, обладает более обширным спектром свойств натриевое жидкое стекло, и применение его, соответственно, намного шире. В то же время стоимость калиевого стекла выше, так как оно намного эффективнее противостоит кислотам, влаге и атмосферным воздействиям. После его использования на поверхности не остается белесых пятен, характерных для натриевого раствора.

Определение пенообразователя

Под пенообразователем подразумевается специальная строительная жидкость, которая используется для производства пенобетона. Пенобетон, получаемый в результате, является очень практичным и универсальным. В нем получаются маленькие поры или воздушные пузырьки, которые создают некую тепловую и звуковую оболочку.

Бетонная смесь в процессе выработки затвердевает вокруг воздушных прослоек, а в результате получается равномерная пористая поверхность. Применение данный материал получил в основном в производстве именно пеноблоков, но иногда пенобетонная смесь полезна для заливочного типа обработки поверхности. В последнем случае пенобетон является универсальным утеплителем, который очень быстро застывает.

Что нужно для стационарного производства с большой производительностью и для «домашнего» использования

Пост выдержки блоков

Пост выдержки блоков

Строите большой завод по производству пеноблоков? Тогда оборудование для пенобетона, своими руками изготовленное, точно не для вас, так как большие объемы и поточность производства просто не приемлют брака, что неизбежно при самопальных установках.

Лучше всего, покупать сразу комплексы, которые не только увеличивают качество продукции, но и снижают количество рабочих до минимума, что позволит уменьшить себестоимость продукта и завоевать больше клиентов.

Автоматизированный завод по производству пенобетона

Автоматизированный завод по производству пенобетона

Если решились покупать все оборудование по отдельности, и имеется производственное помещение, которое ранее не использовалось как бетонный цех, то перед приобретением, четко распланируйте будущую рабочую площадку, руководствуясь главными принципами:

- все должно быть организованно, а применение ручного труда минимизировано;

- пост хранения сырья лучше всего располагать в шаговой доступности к месту дозирования компонентов;

- вода должна подаваться в цех без перебоев;

- нужно максимально сократить расстояние от раздаточного бункера до форм;

- обязательна кран-балка;

- заранее определите место для пропарочной камеры;

- место выдержки блоков должно быть в сухом месте без сквозняков.

Как только у вас будет подобный план, сразу будет понятно, какие установки и дополнительные механизмы приобретать.

Видео в этой статье расскажет подробнее об оборудовании для изготовления пеноблока.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Краткие сведения о пенобетоне

Это бетонный материал, имеющий ячеистую структуру. Такие свойства достигаются за счет находящихся в материале замкнутых воздушных пузырьков. По этой причине блоки не отличаются требуемой плотностью и теплопроводностью.

Их часто используют в строительстве многоэтажных объектов или при возведении перегородок. Материал легко поддается обработке как ручным, так и механическим способом. Использование пенобетона дает возможность:

- снизить себестоимость материала;

- получить требуемые теплофизические показатели;

- не создавать больших нагрузочных воздействий на несущие конструкции;

- выполнять монтажные работы быстро.

Однако производство пенобетона отличается характерными недостатками. Материал получается недостаточно прочным, поглощает влагу, дает значительную усадку.

Расход и пропорции смеси

Пропорции составляющих ингредиентов при изготовлении пенобетона выглядят следующим образом: на 320 кг цемента (например, марки М500) берут 420 кг песка, 45 литров воды для получения пены и 120 литров воды для раствора. Что касается пенообразователя, то его расход зависит от определенной марки. Обычно на такой объем его используют в пределах 1.2-1.5 кг. Воду для производства можно брать не только водопроводную, подойдет и техническая, умеренной жесткости.

Рецептура и пропорции напрямую зависят от плотности пенобетона, которую нужно получить в итоге. Например, если нужна объемная плотность пеноблоков D 600, берут 210 кг песка, 310 кг цемента, 110 л воды для раствора и 54 л – для разбавления пены. Кроме того, составляющими строительного материала являются 1.3 кг пеноконцентрата и 715 литров пены. При смешивании всего количества компонентов получится сырая масса объемом 685 кг.

Когда нужна большая плотность (например, 1000 кг на м3), пенобетонную массу делают из 590 кг песка, 350 кг цемента, 120 л воды в растворе, 42 л – в пене. Для такого рецепта используют не более 1 кг пеноконцентрата и 560 л пены. В итоге в последнем случае масса сырья для получения пеноблоков составит 1103 кг.

Важно следить за однородностью полученной пены и раствора. Это повысит качественные характеристики готового материала

Выбирая нужный рецепт, стоит учитывать, что согласно действующему ГОСТу, усадка готового материала не должна превышать 3 мм на 1 кв. м.

Плюсы и минусы пенобетона

Пенобетон является ячеистым материалом. Образующими компонентами выступают портландцемент и песок. Пористость у материала образуется вследствие добавления технической пены. Пенобетонные блоки производят автоклавным и неавтоклавным способом. Первый вариант гораздо прочнее, но его стоимость выше, и производиться он может только в заводских условиях.

Первый вариант гораздо прочнее, но его стоимость выше, и производиться он может только в заводских условиях.

Неавтоклавный пеноблок изготавливают на небольших предприятиях, иногда в кустарных условиях, а его стоимость из-за простоты оборудования будет на треть ниже.

Отдельно поговорим об использовании пенообразователя для получения пористой структуры блоков.

Белковые пенообразователи, как правило, выпускаются импортными кампаниями, поэтому стоят дорого. Их применение гарантирует качественную и экологически чистую продукцию.

Синтетические пенообразователи возможно производить самостоятельно. Готовят их на основе клеев, соды, мыла. Рабочая смесь при использовании синтетической пены дольше застывает, что сказывается на неоднородности и уменьшении прочности блоков. Иногда бывают вопросы и относительно экологичности такой продукции.

СправкаПо плотности пеноблок может быть разнообразным – от 200 кг/м3 и выше. Вес его зависит от предыдущего показателя и колеблется от 12 до 47,5 килограммов.

Плюсами пеноблоков являются:

- Простота монтажа, по сравнению с кирпичной кладкой. Что обусловлено размерами блоков.

- Низкая цена, по сравнению с кирпичом и газосиликатным блоком.

- Устойчивость к влаге. Блок имеет закрытую структуру пор, поэтому плохо впитывает влагу.

- Паропроницаемость.

- Долговечность и стойкость к воздействию агрессивных факторов окружающей среды.

Минусы:

- Возможность производства в кустарных условиях, вследствие чего увеличивается вероятность купить самопальную продукцию, сделанную без соблюдения технологий. Нужно ответственно подходить к выбору производителя, проверять сертификацию продукции.

- Геометрия блоков. Пеноблоки не всегда имеют идеально ровную поверхность. Это увеличивает время монтажа и расход клея. Толстые швы являются мостиками холода.

Что входит в проект дома

Проекты пеноблочных домов предполагают малоэтажное строительство. Как показывает практика, больше и не нужно, тем более, что по закону у нас максимально разрешенная высота домов для загородного строительства – 3 этажа.

Проекты могут включать несущие колонны, но выполненные из других материалов (не пенобетон!). Также потребуется дополнительное армирование фундамента

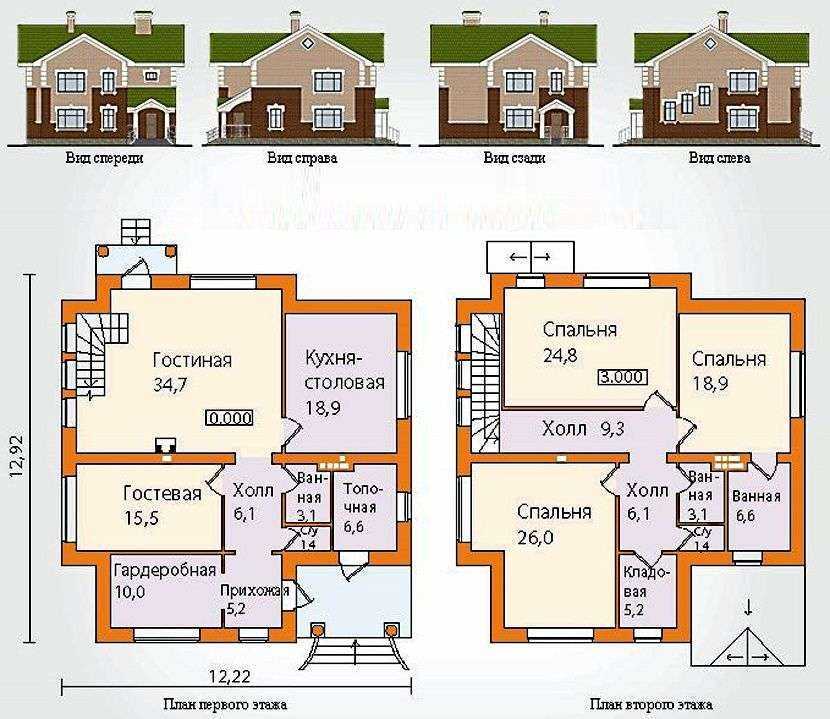

Проект дома должен включать в себя следующие данные:

- Все размеры и, при наличии, углы уклона всех конструктивных элементов (кровли, например);

- Дополнительные конструктивные элементы (обрешетки крыши, разводка воздуховодов, например);

- Планировку всех комнат и этажей;

- Все инженерные коммуникации, их точки входа;

- Поэтапные сметы с указанием количества и стоимости всех материалов;

- Отдельно выдается планировка фасада с учетом всех окон.