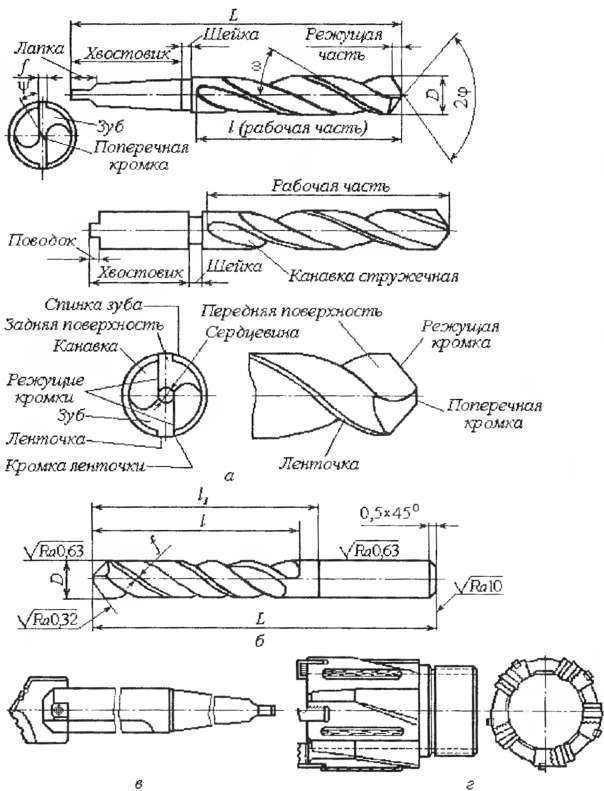

Элементы спирального сверла

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя (реже четырьмя) винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов — ленточек.

- Рабочая частьРежущая часть имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей.

- Направляющая часть имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностьюленточки (узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

Хвостовик — для закрепления сверла на станке или в ручном инструменте.Поводок для передачи крутящего момента сверлу илилапка для выбивания сверла из конусного гнезда.

Шейка , обеспечивающая выход круга при шлифовании рабочей части сверла.

Углы сверла

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°.

- Угол при вершине 2φ — угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и, таким образом, к повышению стойкости сверла. Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твёрдых металлов 2φ=130…140°.

- Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω).

- Передний угол γ определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки.

- Задний угол α определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла.

- Угол наклона поперечной кромки ψ расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания

Спиральное сверло диаметром 80 мм c коническим хвостовиком Морзе № 6. Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ, и действительные углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Сверло 14 мм с переходными втулками от второго до шестого номера в шпинделе расточного станка.

Сверло по дереву

Подходящее сверло по дереву спиральное изготавливают из обычной высокопрочной стали. Такой материал не выдвигает серьезных требований к материалу фрезы, его форме. Это самое обыкновенное сверло. Довольно просто можно завинтить в мягкую древесину или ДСП обычный саморез. Для этого не потребуется применять сверло. Однако существуют такие ситуации, где без него не обойтись.

Если требуется сделать отверстие до 600 мм глубиной, следует применять винтовые разновидности фрезы. Их диаметр может быть от 8 до 25 мм. Длина их может быть разная. Это удобно, если нужно сделать несквозное или сквозное отверстие. Если требуется, используют удлинитель.

При проведении высверливания бурав после нескольких оборотов достают из материала, очищают от стружки. Затем продолжают работу. Их длина может составлять 300, 460 и 600 мм.

Ознакомившись с основными характеристиками и способом применения такого инструмента, как сверло спиральное, каждый может подобрать для себя правильную разновидность. Это очень популярный тип фрез. Их неповторимые качества, широкий спектр применения делают их очень востребованными.

1 Спиральные сверла – конструкция и основные характеристики

Спиральное сверло (или, по-другому, винтовое) конструктивно представляет собой стержень цилиндрической формы, состоящий из элементов:

- Рабочей части – снабжена двумя спиральными винтовыми канавками, которые образуют режущие элементы и предназначены для эффективного отвода стружки, а также подачи смазки в зону сверления.

- Хвостовика – предназначен для надежного закрепления сверла в ручном инструменте или на станке. Может иметь лапку для извлечения сверла из гнезда конусной формы или поводок, обеспечивающий передачу крутящего момента от патрона оборудования.

- Шейки – обеспечивает выход абразивного круга в процессе шлифовки рабочей части.

Рабочая часть состоит из:

- Калибровочной (направляющей) части – это узкая полоска, продолжающая поверхность канавки на окружности сечения сверла. Еще ее называют ленточкой.

- Режущей части – включает две главные и две вспомогательные, расположенные вдоль сверла по спирали, а также одну поперечную (конусообразную на конце сверла) режущие кромки. Все они образованы пересечением поверхностей канавок: главные – передних с задними, вспомогательные – передних с поверхностью ленточки, поперечная – обеих задних.

Из всех сверл известных на сегодняшний день конструкций спиральные нашли наиболее широкое применение за счет следующих достоинств:

- большому запасу под переточку;

- хорошему направлению в отверстии;

- отличному отводу стружки.

Основные геометрические параметры спирального сверла:

- угол на кончике при вершине – обозначается 2φ;

- угол наклона канавки ω;

- передний угол γ;

- задний угол α;

- угол наклона концевой поперечной кромки ψ.

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

- с цилиндрическим хвостовиком;

- с коническим.

Для установки последних на станок используют универсальные специальные переходные втулки – конусы Морзе. Для наиболее распространенных видов инструмента по металлу ниже даны короткие описания.

Визуальное определение типа сверла

По внешнему виду режущего буравчика можно определить тип материала из которого изготовлены изделия и тем самым узнать механическую прочность образца. По цвету можно определить состав и качество изготовления.

Серый

Свёрла серого цвета изготавливаются из металла, который не подвергался какой-либо дополнительной обработке.

Качество инструмента, в данном случае, оставляет желать лучшего, но для одноразового применения такие изделия вполне сгодятся.

Чёрный

Такой цвет свидетельствует о том, что инструмент подвергался обработке перегретым паром. В процессе обработки изделие приобретает большую прочность.

Отлично переносит многочисленные циклы нагрева и остывания металла, а также сохраняет заточку рабочей поверхности в течение длительного времени.

Тёмно-золотистый

Данный цвет говорит, что режущий инструмент был подвергнут процедуре отпуска. Такой вид обработки значительно повышает механическую прочность изделия в результате снижения внутренних напряжений.

Отпущенным сверлом можно успешно обрабатывать металлы повышенной прочности, поэтому если предстоит сверление слишком твёрдых сплавов рекомендуется приобрести подобную модель.

Ярко-золотистый

Ярко-золотистая окраска говорит, что при производстве использовался металл изготовленный с добавлением титана.

Несмотря на высокую стоимость таких моделей, гораздо практичнее приобрести качественное сверло, чем использовать дешёвые режущие инструменты, которые при сложных работах понадобится использовать в больших количествах.

Какими бывают?

Как и все остальные виды сверл, цилиндрические делятся на группы в зависимости от обрабатываемого материала:

- по металлу;

- по дереву;

- по кирпичу;

- по бетону.

В двух последних случаях насадка должна иметь твердый наконечник, в противном случае она просто не «пробьет» твердый материал. Сплав для изготовления таких изделий применяется особый, а бурение происходит ударно-вращательными движениями, то есть насадка в прямом смысле слова пробивает бетон или кирпич, дробя его. При работе с более мягкими поверхностями удар исключен, сверло просто мягко дробит материал, постепенно врезаясь в него.

Если вы планируете сверлить деревянную поверхность, то цилиндрическая насадка будет хороша лишь для проделывания маленьких или средних отверстий. В случае, если толщина материала высокая, и требуется отверстие с большой глубиной, понадобится другой тип буравчика. Чем более точное и ровное отверстие нужно высверлить, тем более качественное сверло вам потребуется.

Для работы по металлу на сегодняшний день существует широкий выбор сверл, в том числе и цилиндрических

Обязательно нужно обратить внимание на цвет, который имеет насадка

- Серые являются наиболее низкими по качеству, они не закалены, поэтому очень быстро затупляются и ломаются.

- Черные насадки обработаны методом оксидирования, то есть горячим паром. Они значительно более прочные.

- Если на сверло нанесена легкая позолота, значит, для его изготовления использовался метод отпуска, то есть в нем максимально снижено внутреннее напряжение.

- Яркий золотой оттенок говорит о наиболее высокой прочности изделия, им можно работать с самыми крепкими видами металла. На такие изделия нанесен нитрид титана, что делает срок их службы более длительным, но при этом исключает возможность заточки.

Конический хвостовик у цилиндрического сверла дает возможность закрепить его в инструменте более точно. На кончике такого хвостовика находится лапка, с помощью которой можно выбить сверло из инструмента – дрели или шуруповерта.

Элементы и геометрия спирального сверла

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами.

Сверла по конструкции разделяются на спиральные, центровочные и специальные. Наибольшее распространение получили спиральные сверла (рис. 22.12), состоящие из рабочей части б, шейки 2, хвостовика 4 и лапки 3. “Назначение хвостовика — закрепление сверла в шпинделе. Лапка служит для выбивания сверла из шпинделя и предохранения хвостовика от забоин. Рабочая часть состоит из режущей 1 и направляющей 5 частей. Во избежание защемления сверла на нем делают обратный конус в сторону хвостовика. На режущей части различают две главные режущие кромки 11 (образованные пересечением передних 10 и задних 7 поверхностей и выполняющие основную работу резания), поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы. Передний угол у измеряют в главной секущей плоскости

| 1 2 3 Рис. 22.12. Части, элементы и углы спирального сверла |

II—II, перпендикулярной главной режущей кромке. Задний угол а измеряют в плоскости I—I, параллельной оси сверла. Передний и задний утлы в различных точках главной режущей кромки различны. У наружной поверхности сверла угол у наибольший, а угол а наименьший.

Угол при вершине сверла 2ф измеряют между главными режущими кромками. Его значение зависит от обрабатываемого материала и изменяется в пределах 70. 150°.

Угол наклона поперечной режущей кромки у измеряют между проекциями главной и поперечной режущей кромок на плоскость, перпендикулярную оси сверла. Для стандартных сверл он колеблется в пределах 50. 55°.

Угол наклона винтовой канавки со измеряют по наружному диаметру. С увеличением угла со увеличивается передний угол у, что облегчает процесс резания и выход стружки. Угол ю составляет 8. ..30°.

Классификация свёрл[ | ]

Некоторые виды свёрл: A — по металлу; B — по дереву; C — по бетону; D — перовое сверло по дереву; E — универсальное сверло по металлу или бетону; F — по листовому металлу; G — универсальное сверло по металлу, дереву или пластику. Хвостовики: 1, 2 — цилиндрический; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповёртов. Центровочное сверло Ступенчатое сверло Пустотелые свёрлаПо конструкции рабочей части

бывают:

Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ0=70°; 2φ0’=55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

Плоские (перовые ; жарг.пёрки ) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком.

Свёрла Форстнера — усовершенствованная версия перового, с дополнительными резцами-фрезами.

Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла).Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D.

Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости.

Пустотелые (также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала.

Центровочные — применяют для сверления центровых отверстий в деталях.

Ступенчатые — для сверления одним сверлом отверстий разного диаметра в листовых материалах.

По конструкции хвостовой части

бывают:

- с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

бывают:

- Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава.

- Сварные — спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали).

- Оснащённые твердосплавными пластинами — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления).

- Со сменными твердосплавными пластинами — также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более.

- Со сменными твердосплавными головками — альтернатива корпусным сверлам.

По назначению

По форме обрабатываемых отверстий

бывают:

- Цилиндрические

- Конические

По обрабатываемому материалу

бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д.

- Для обработки стекла, керамики

- Для обработки дерева

ТОКАРНОЕ ДЕЛО

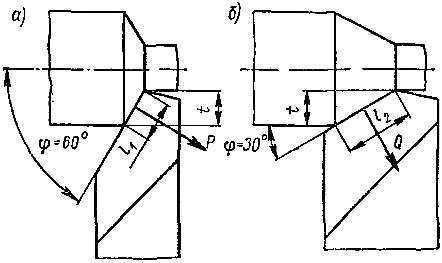

Выбор значений углов резца

Все перечисленные углы имеют важное значение для процесса резания и к выбору величины нх следует подходить очень осторожно. Чем больше передний угол γ резца, тем легче происходит снятие стружки. Но с увеличением этого угла (рис

6, а) уменьшается угол заострения резца, а поэтому и прочность его

Но с увеличением этого угла (рис. 6, а) уменьшается угол заострения резца, а поэтому и прочность его

Чем больше передний угол γ резца, тем легче происходит снятие стружки. Но с увеличением этого угла (рис. 6, а) уменьшается угол заострения резца, а поэтому и прочность его.

Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов н, наоборот, должен быть уменьшен, если обрабатываемый материал тверд.

Передний угол может быть и отрицательным (рис. 6, б), что способствует повышению прочности резца.

Из рис. 6, а ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше о зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

Чтобы определить величину угла резания δ, когда известен передний угол резца, достаточно, как это видно из рис. 6, а, вычесть из 90° данную величину переднего угла. Например, если передний угол резца равен 25°, угол резания его составляет

90° — 25° = 65°;

если передний угол составляет —5°, то угол резания будет равен

90° — (—5°) = 95°.

Задний угол резца α необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным.

Величина угла заострения β определяется сама собой после того, как выбраны задний и передний углы резца.

В самом деле, из рис. 6, а очевидно, что для определения угла заострения данного резца достаточно вычесть из 90° сумму заднего и переднего его углов. Так, например, если резец имеет задний угол равным 8°, а передний 25°, то угол заострения его равен

90° — (8° + 25°) = 90° — 33° = 57°.

Это правило следует помнить, так как им иногда приходится пользоваться при измерении углов резца.

Значение главного угла в плане φ вытекает из сопоставления рис. 8, а и б, на которых схематически показаны условия работы резцов при одинаковых подачах s и глубине резания t, но при разных значениях главного угла в плане.

Рис. 8. Влияние главного угла в плане на процесс резания

При главном угле в плане, равном 60°, сила Р, возникающая в процессе резания, вызывает меньший прогиб обрабатываемой детали, чем аналогичная сила Q при угле в плане 30°. Поэтому резец с углом φ = 60° более пригоден для обработки нежестких деталей (относительно небольшого диаметра при оольшой длине) в сравнении с резцом, имеющим угол φ = 30°. С другой стороны, при угле φ = 30° длина l2 режущей кромки резца, непосредственно участвующая в его работе, больше соответственной длины l1 при φ = 60°. Поэтому резец, изображенный на рис. 8, б, лучше поглощает теплоту, возникающую при образовании стружки и дольше работает от одной заточки до другой.

Значение угла наклона λ заключается в том, что, выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки резца положителен, то завивающаяся стружка отходит вправо (рис. 9, а); при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке (рис. 9, б); при отрицательном угле наклона стружка отходит влево (рис. 9, в).

Рис. 9. Направление схода стружки при положительном угле наклона главной режущей кромки (а), равном нулю (б) и отрицательном (в)

Классификация по размерам

В настоящее время выпускают сверла для работы с металлом разных размеров для работы с изделиями любой толщины. Современное производство классифицирует режущий инструмент трёх рабочих размеров:

сверла короткой серии — их минимальная длина – 20 мм, максимальная – 130 мм; диаметр колеблется от 0,3 до 20 мм.

удлиненные – выпускают длиной от 19 до 205 мм и диаметром от 0,3 до 20 мм.

сверла длинной серии — достигают длины 254 мм, минимальный диаметр – 1 мм (максимальный – 20 мм). Длинной моделью удобно работать с изделиями, имеющими большую толщину и прочность. Короткие режущие инструменты используют для сверления аккуратных одинаковых отверстий в тонком изделии (например, металлическая пластина).

О чем говорит окраска сверла?

По цвету покрытия можно примерно определить характеристики сверла. Сверла обычного качества имеют характерную для стали серую краску.

Черный цвет говорит о том, что сверло подвергалось оксидированию. То есть, оно защищено от коррозии, и имеет улучшенные теплоотводящие свойства.

Легкий золотистый оттенок сообщает о том, что сверло прошла процедуру отпуска, во время которого снимаются внутренние напряжения.

Нитридное титановое покрытие проявляет себя ярким блеском позолоты. Сверла с ним имеют увеличенный срок службы и низкое трение при сверлении. Хотя они и стоят дороже, но с лихвой оправдывают свою цену длительной эксплуатацией.

Алмазное напыление можно узнать по желтому цвету и порошкообразной фактуре.

Устройство сверла

Сверло спиральное имеет три основных элемента. Это рабочая часть, хвостовик и шейка фрезы. В первом отделе находятся две спиральные винтовые канавки. Это режущий элемент. Также они хорошо отводят стружку с рабочего места. Если техника обладает такой возможностью, именно по этим канавкам подается смазочный материал в область сверления.

Рабочая часть состоит из режущего и калибровочного отдела. Последнюю еще называют ленточкой. Это узкая полоса, которая продолжает поверхность канавки на фрезе. Режущий отдел состоит из двух главных и двух вспомогательных кромок. Они расположены вдоль цилиндра фрезы по спирали. Также к этой части относят поперечную кромку. Она имеет конусообразную форму и расположена на конце сверла.

Чтобы надежно закрепиться в станке или ручном инструменте, фреза обладает хвостовиком. Он может обладать лапкой для изъятия сверла из гнезда или поводок. Последний обеспечивает передачу крутящего момента от патрона инструмента.

Шейка нужна для выхода абразивного круга, когда осуществляется шлифовка рабочей части.

Разновидности инструмента

Классификация фрез берет во внимание такой важный показатель, как форма хвостовика. Она может быть следующих разновидностей:

- Фреза с цилиндрическим хвостовиком (ГОСТ 2034-80).

- Сверла с коническим хвостовиком (ГОСТ 10903).

- Инструмент с коническим хвостовиком (ГОСТ 22736).

Чтобы мастер имел возможность выполнить все поставленные перед ним задачи, сверло выпускают различных типов. В первом варианте фреза крепится в трехкулачковом патроне или другом предназначенном приспособлении.

Сверло спиральное с цилиндрическим хвостовиком может быть изготовлено в коротком, среднем и длинном исполнении. Такой инструмент имеет 3 класса точности: повышенная (А1), нормальная (В1) и нормальная (В). Они могут изготавливаться как сварным, так и цельным способом. Хвостовик не должен иметь кольцевые трещины, непровар или поверхностные раковины.

Конические разновидности крепятся непосредственно в шпинделе оборудования иди переходной втулке (если размер не совпадает).