Как правильно заточить сверло спирального типа

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

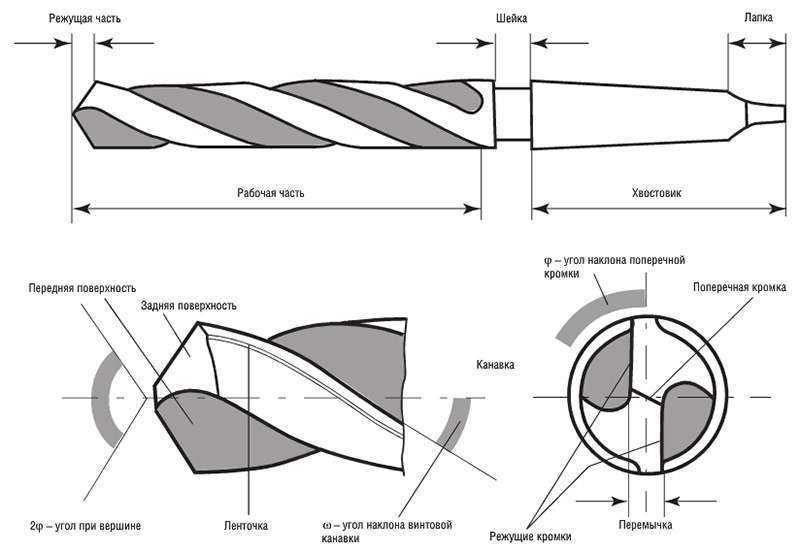

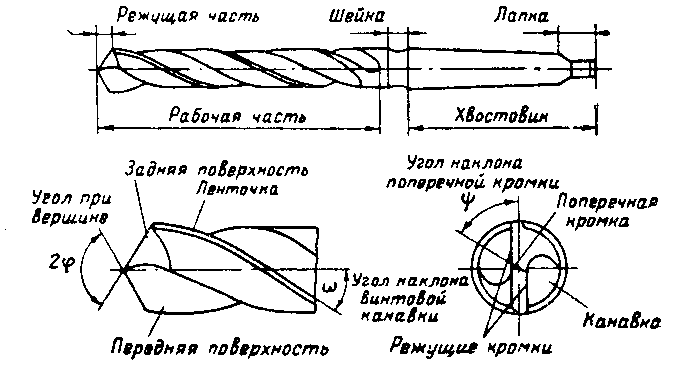

Основные составные части спирального сверла.

Основные составные части спирального сверла.

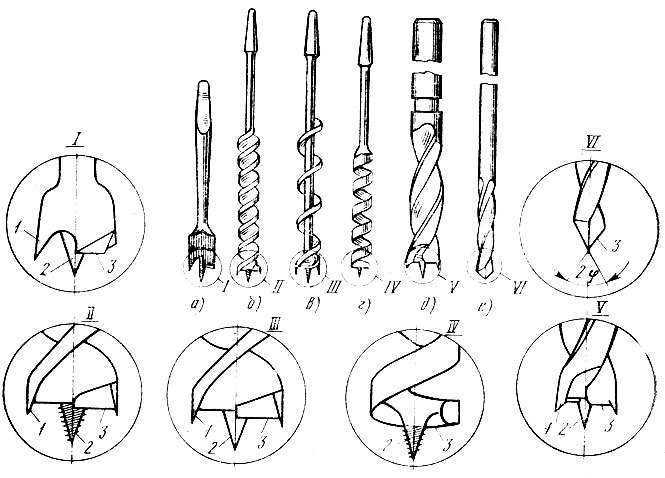

Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик.

Подводи сверло режущей кромкой к шлифовальному кругу.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

Покачиваем сверло в низ, а потом опять вверх.

Подточка передней поверхности.

Подточка передней поверхности.

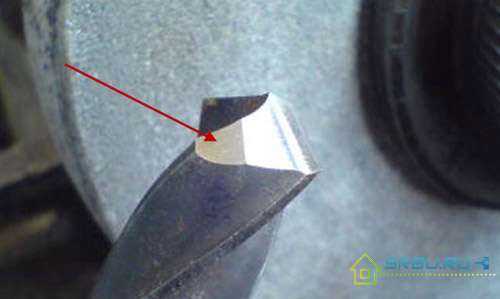

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

Подточка задней поверхности.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Почему заклинивает насадка перфоратора

Будет полезно узнать, как вытащить сменный бур, который застрял внутри перфоратора или в стене. При этом различают 3 основные причины.

- Большой диаметр используемой оснастки. Когда перфоратор работает, из-за слишком больших размеров сверла оно начинает притираться, в результате чего может основательно застрять.

- Низкое качество стали. Если сталь имеет посредственное качество, то при активной работе материал может деформироваться. Чаще всего происходит так, что хвостовик расклинивает, словно анкер. Из-за слабой стали также насадки ломаются. Преимущественно это возникает при работе в ударном режиме сверления.

- Несоответствие патрона и насадки. Подобная ситуация ведёт к тому, что бур или сверло начинают разваливаться. Какой-то элемент остаётся в патроне, либо застревает в отверстии стены, потолка, пола.

Отдельно можно выделить такую проблему как ржавчина. Когда электроинструмент используется довольно часто, подобных проблем возникать не может.

И совсем другое дело, если с проблемного перфоратора не сняли насадку, оставили на длительное хранение. В результате жало закисает. Образуется ржавчина, которая блокирует свободный выход элемента из патрона.

Если и у вас в перфораторе или в стене вдруг заклинило бур, сверло, тогда его потребуется обязательно вытащить. Крайне не рекомендуется оставлять куски металлической насадки в стене. Это спровоцирует развитие ржавчины, что может сказаться на отделке.

Основной рабочий процесс

Инструменты и материалы:

- сверло;

- зажим;

- корундовый круг.

Способы кустарной заточки у каждого человека свои, причем нередко они отличаются большой оригинальностью. Кто-то точит при помощи болгарки с алмазной фрезой, а кому-то ближе рашпиль, но оба этих варианта подходят лишь для поверхностной заточки, ибо не дают особой точности и качества. Такие ходы допустимы только в тех случаях, когда надо поправить концы инструмента для работы перфоратором, но не более.

Схема заточки сверл.

В домашних условиях инструмент применяется во много раз реже, нежели в промышленности, поэтому и производить надо гораздо реже. Многие и вовсе приобретают новые взамен старых, т.к. процесс трудоемкий, а купить гораздо проще.

Проще всего произвести заточку при помощи корундового круга по аналогии со всеми остальными металлоизделиями. В процессе работы через каждые 10 сек следует делать перерывы для охлаждения металла, т.к. в противном случае есть немалая вероятность, что твердосплавный пластик может отвалиться.

Советуем изучить — Как выбрать кухонную мойку из всего многообразия

Если же перегрев идет очень быстрый, то можно воспользоваться водой, но не следует особо усердствовать, т.к. это тоже действует деструктивно (если удалось прозевать тот момент, когда металл раскалился, нужно уже ждать остывания на воздухе, ибо вода его просто расколет).

Во время рабочего процесса нужно внимательно следить и за равномерностью заточки, чтобы в итоге все получилось идеально симметрично. Даже если сама заточка удастся плохо, то потом все еще можно выправить, тогда как в случае искривления сверло лопнет при 1 же подходе с большой долей вероятности. Если же вольфрамо-титановый сплав окажется очень надежным, то кромка будет тупиться лишь с 1 стороны, что значительно ускоряет нагрев металла, а вместе с этим понижает скорость работы.

Еще 1 важный фактор – расположение режущих кромок. Они должны быть идеально прямыми, а их точка пересечения должна быть ровно в центре. От точки пересечения зависит равномерность работы, поэтому нужно отнестись к этому шагу не менее внимательно, чем к любому другому.

Существует 3 основных вида заточки:

Цилиндрическое сечение сверла.

- Коническая. Самый распространенный вариант, т.к. самый простой. Нужно закрепить сверло на платформе, после чего подносить к точильному кругу на 5-10 сек, затем отводить и проворачивать. Такая процедура достаточно быстрая, поэтому опытные мастера могут добиться идеального результата за 1-2 мин.

- Винтовая. Гораздо сложнее, но и гораздо интереснее, т.к. требует большей сноровки на начальном этапе. Заточка осуществляется при помощи алмазного круга, а после завершения надо надфилем сделать пропилы.

- Плоская. Средняя по сложности работа, но требующая своей доли концентрации. Обычно затачиваются именно твердосплавные материалы под углом 60 градусов, причем тут не нужно особо мудрить, как при создании конической формы. Идеально подходит для выправления недостатков, допущенных ранее.

Заточка спиральных сверл

Затачивание сверла производят по задним граням инструмента

Предельно важно соблюдать требования одинаковой заточки обеих зубьев (перьев) сверла. Достигнуть этого, выполняя заострение сверла вручную, достаточно сложно и требует сноровки

Не менее трудноосуществимо создать вручную нужную форму для задней грани, a также заданный задний угол.

На предприятиях применяется специальное оборудование, предназначенное для правильного затачивания сверл. B условиях домашней мастерской заточку вынуждены выполнять на обыкновенном точиле.

Виды заточки зависят от формы, которую придают задней поверхности. Различают следующие виды затачивания сверл по металлу:

- коническая;

- однополосная;

- двухполосная;

- винтовая;

- цилиндрическая.

В домашних мастерских наиболее часто применяют однополосную и коническую заточки.

Однополосная. Данный способ самый легкий, поэтому наиболее часто применяется при ручной заточке. Он рекомендован для сверл не очень большого диаметра (до 3 миллиметров). При таком затачивании задний угол делают в диапазоне 28˚-30˚. К недостаткам такой заточки можно отнести опасность выкрашивания задней кромки.

Заточка такого типа имеет довольно сложную геометрию. Её можно представить следующим образом. Для этого нужно вообразить себе конус c образующей, направленной вдоль плоскости точильного круга и режущей кромки, a вершина конуса располагается на отдалении от вершины сверла в 1,9 от размера его диаметра. В этом случае угол вершины будет равен 26˚. При этом угол пересечения оси самого сверла c на задней грани затачиваемого сверла будет образовываться коническая поверхность.

Если ось сверла, a также ось виртуального конуса будут располагаться в одной и той же плоскости, то в числовом выражении задний угол по значению будет совпадать с нулем. Для образования заднего угла требуется ось сверла сместить по отношению к главной оси виртуального конуса. Качая сверло по оси виртуального конуса с одновременным таким смещением обеспечивают получение конусной задней грани, a также заднего угла в 12˚-14˚. Увеличивая величину смещения, увеличивают задний угол.

Естественно, что соблюсти все эти требования при ручной заточке достаточно сложно. На практике затачиваемое сверло одной рукой берут за хвостовик, a другой – за рабочую часть на минимальном расстоянии от заборного конуса.

Сверло прижимают к плоскости точильного инструмента задней поверхностью и режущей кромкой, затем плавными движениями, начиная c режущей кромки, медленно, не отрывая от круга точила, сверло покачивают, создавая конусную поверхность задней грани пера. Затем операцию повторяют для второго пера.

В домашних условиях мастера делают конусную заточку, используя простейшее приспособление, сделанное из специальной фиксированной под определённым углом к плоскости точильного элемента втулки c вставленным в неё сверлом. Вставленное во втулку сверло режущей кромкой приставляют к плоскости точила и не отрывая от неё затачиваемой части медленно и равномерно поворачивают сверло вокруг оси.

Чтобы сверло прослужило более длительное время, чтобы диаметры высверливаемых отверстий были как можно более точными – после заточки выполняют доводку. Этот процесс сглаживает поверхность. Исчезают мелкие зазубринки, которые оставляют частицы точильного камня. В результате доводки повышаются режущие свойства сверла, оно меньше нагревается и медленнее затупливается.

Для выполнения доводки рекомендуют шлифовальные круги, на которые нанесён слой зелёного карбида кремния или же круги из эльбора.

- при помощи специальных приспособлений;

- заточка вручную;

- заточка через втулку;

- подточка;

- получение несоответствующих диаметру сверла размеров отверстия при использовании неправильно заточенного сверла.

Несколько способов

Сверло, внедряясь в материал, который обрабатывается, обязательно должно соприкасаться с заготовкой исключительно режущими кромками. Все другие точки задней поверхности обязательно должны иметь зазор с дном отверстия (поверхностью резания). Чтобы существовал зазор, форма задней поверхности должна отличаться от формы дна отверстия.

Существует достаточно большое количество возможных методов заточки, которые дают возможность создать нужные задние углы, зазор между задней поверхностью сверла и поверхностями резания. В зависимости от формы, которую получит задняя поверхность, их можно разделить на методы винтовой, конической и плоскостной заточки.

Использование конической заточки

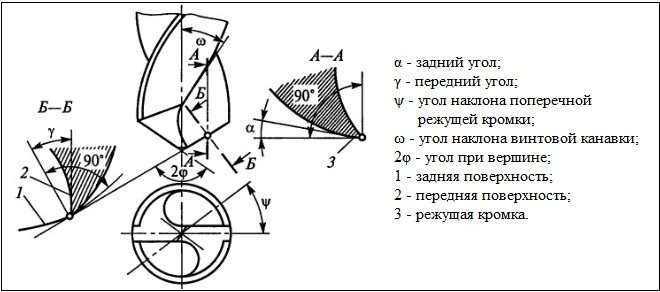

При конической заточке сверла необходимо правильно задать геометрические параметры.

Коническая заточка является самым распространенным методом. Сверло устанавливается в призму, которая имеет возможность покачиваться вокруг оси, которая наклонена к рабочей поверхности круга для шлифования. Ось качания и ось сверла скрещиваются. Это значит, что лежать они будут в двух параллельных плоскостях.

Сверло, которое закрепляется в призме, подводится к шлифовальному кругу. Задняя поверхность при этом приобретет форму участка конической поверхности. Вершина конуса будет лежать на пересечении образующей рабочей поверхности круга с осью качания.

В зависимости от геометрических параметров заточки, которые были заданы. При конической заточке следует настраивать:

- Расстояние между скрещивающейся осью качания, которая является осью конуса заточки, и осями сверла (h).

- Расстояние от оси сверла до вершины конуса заточки (H).

- Угол скрещивания оси конуса заточки и оси сверла (o).

- Половина угла конуса заточки (б).

Применяется два типа конической заточки:

Для получения других значений наклона поперечной кромки, изменяют параметры и настройки.

- Вершина конуса заточки расположена выше, чем вершина сверла. В данном случае параметры настройки будут следующими: a = 45 градусов, б = 13-15 градусов, H = 1,9D, h = (0,05-0,08)D. Угол скрещивания оси сверла и конуса в данном случае меньше, чем угол ф0 между осью образующей шлифовального круга и сверла.

- Вершина конуса заточки ниже, чем вершина сверла. Расстояние вершины от сверла H = 1,16D, половина угла конуса заточки б = 30-35 градусов, угол скрещивания оси сверла и оси конуса о = 90 градусов, смещение h = (0.05-0,08)D. Для данного типа заточки 0 > ф0.

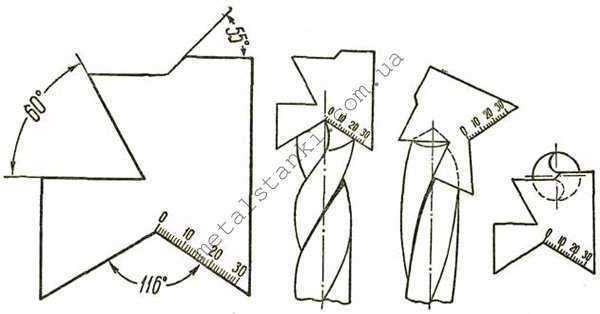

Указанные параметры установки способны обеспечить задние углы для периферийной точки а = 5-7 градусов, угол в плане 2ф = 116-118 градусов, угол наклона режущей поперечной кромки Ф = 55 градусов.

Если есть необходимость получить другие значения задних углов а и ф (наклона поперечной кромки), следует измерить параметры настройки.

Задний угол настраивается при помощи изменения расстояния h между скрещивающимися осями сверла и конуса заточки. Угол наклона режущей поперечной кромки (ф) – при помощи поворота вокруг оси, угол в плане – изменение угла о и б. С увеличением расстояния между осью сверла и осью конуса заточки (h) возрастет а, углы ф и 2ф уменьшатся. Увеличение о, б и H, наоборот, снижает 2ф, ф и а.

Задний угол, который измеряется в цилиндрических сечениях, в процессе приближения при конической заточке к оси сверла возрастает.

Цилиндрическое сечение сверла.

Первый тип заточки способен создать более резкий прирост задних углов. Подобное изменение задних углов является благоприятным. Объясняется данное работой сверла. Помимо вращательного движения в процессе работы сверло будет перемещаться вдоль оси. Следовательно, траектория каждой из точек является винтовой линией. Данная линия наклоняется к плоскости резки, которая определяется без учета осевого перемещения сверл под углом м. Его значение определяется по формуле tg м = So / пD, где So = подача, мм/об.

Фактический задний угол уменьшится на значение м. Чем ближе рассматриваемая точка будет лежать к оси сверла, тем в большей степени будет уменьшаться задний угол, который измеряется в процессе работы. Следовательно, увеличение задних углов с приближением к оси, которое может получиться при конической заточке, будет способствовать увеличению стойкости.

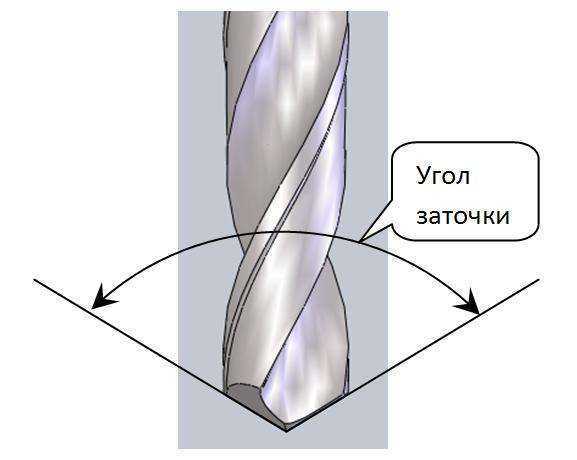

Угол заточки сверла по металлу

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга

Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус

Далее производится обработка режущей поверхности

Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Основные параметры детали

Чтобы вы могли правильно заточить наконечник, прежде всего давайте рассмотрим основные его элементы, к которым относится:

- режущая часть (режущая кромка), образующаяся схождением поверхности канавки и задней поверхности;

- передняя поверхность, которая располагается под режущей кромкой;

- задняя поверхность, которая располагается за кромкой:

- перемычка, расположенная между двумя задними поверхностями.

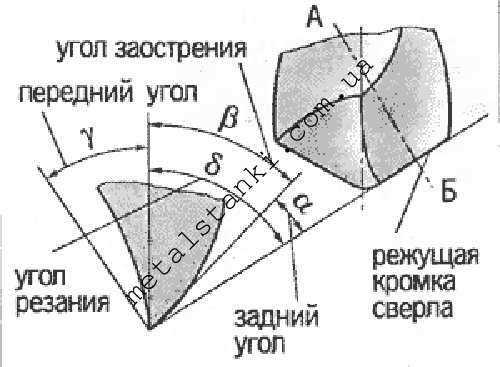

В процессе эксплуатации насадки больше всего страдает режущая кромка, перемычка и задние поверхности. Поэтому восстановление инструмента происходит путем заточки задних поверхностей, к которым примыкаем режущая кромка и перемычка. Однако не все так просто: чтобы кромка вновь стала острой и образовалась четкая перемычка, углы заточки должны соответствовать значениям из таблицы:

| Вид угла | Значение в градусах |

| α (угол, угол между плоскостью задней поверхности и режущей кромкой) | 10 |

| γ (угол заточки режущей кромки) | 20 |

| 2ϕ (основной угол, образованный задними поверхностями, или угол при вершине) | 116 градусов /- 30 градусов |

Соблюдение этих значений позволит режущей кромке всегда первой соприкасаться с поверхностью обрабатываемой детали, что обеспечит максимальную эффективность инструмента. От угла при вершине зависит длина режущей кромки. Его соблюдение позволит стружке хорошо укладываться в канавку и выходить наружу. Если же сделать угол более острым, увеличится ширина срезаемой полоски, в результате чего стружка забьет канавку и перестанет удаляться из отверстия со всеми вытекающими последствиями. Слишком же тупой угол снизит эффективность сверла.

Почему возникает ошибка «Часы спешат или Часы отстают»

«Ваши часы спешат» — так ошибка выглядит в браузере Яндекс

Но с подачи Google как раз в 17-м в интернете началась революция борьба за информационную безопасность и всех стали переводить на более защищенный протокол передачи информации HTTPS. Все это привело к тому, что сегодня, если ты хочешь успешно продвигаться в поисковых системах, твой сайт должен соответствовать определенным требованиям, в том числе необходимо, чтобы он работал по новому протоколу. А для этого нужно установить на сайт специальный SSL-сертификат. Обычно это можно сделать через хостинг-провайдера.

SSL-сертификаты различаются. Одно из различий: они бывают как платными, так и бесплатными. Обычные сайты чаще всего пользуются последними. У каждой бесплатности есть свои минусы. Недостаток бесплатных SSL-сертификатов заключается в том, что периодически их приходится продлевать. Продление осуществляется, как правило, автоматически, однако бывают и сбои. Так, на одном из сайтов, находящихся на хостинге fozzy.com, у меня стоял бесплатный Let’sEncrypt, который мне периодически преподносил сюрпризы в виде неработающей . Возможно, он был неправильно настроен. В очередной раз когда сайт выдал ошибку и я обратилась в техподдержку, они предложили заменить Let’sEncrypt на бесплатный аналог AutoSSL, и вот уже несколько месяцев сертификаты меня не беспокоят.

Однако ближе к теме, точнее, к причине проблемы.

Дело в том, что во время автоматического обновления сайт проходит проверку на безопасность, на это требуется около двух, иногда трех часов. И вот в этот период не работает, а посетители наблюдают вышеуказанную ошибку «Часы спешат. Не удалось установить защищенное соединение…» или «Часы отстают…», а также «Небезопасное соединение», «Подключение не защищено», ERR_CERT_DATE_INVALID и т. п., в зависимости от браузера.

Ваши часы отстают — ошибка в браузере

Такие проблемы чаще всего возникают на компьютерах, использующих Windows XP и Windows 7. Может показаться странным, что браузер показывает сообщение о том, что время установлено неверно, а на самом деле, как правило, проблема именно в устаревшем сертификате. Скорее всего, причина в том, что «Виндовс», определив, что текущее время на ПК не соответствует сроку действия сертификат (он просрочен или, наоборот, еще не начал действовать), начинает считать, что время в системе переставили вперед или назад. О том, как исправить ошибку в устаревших версиях Windows, читайте ниже.

Миф 1. Если я укажу в видео имя правообладателя, можно использовать чужой материал

Использовать чужой контент при упоминании имени правообладателя – незаконно. Даже если вы добавите свой контент в уже существующие чужие материалы, вряд ли это признают добросовестным использованием. Поэтому обязательно перед загрузкой роликов на свой YouTube-канал проверяйте их на нарушение авторских прав. Также внимательно изучите главные критерии добросовестного использования:

- Как и для чего используется контент – в целях просвещения или для получения прибыли.

- В чем заключается суть работы, защищенной авторским правом.

- Размер и значимость использованной части в рамках всего материала, защищенного авторским правом.

- Результат и эффект использования защищенного контента на потенциальный рынок или доход правообладателя.

Пример правомерного использования — недавно нашумевший случай с BadComedian, российским видеоблогером и обозревателем кинофильмов, который создает критические обзоры, в основном, на российские фильмы, реже — на зарубежные.

Автор использовал несколько фрагментов из фильма для критического анализа. Правообладатели решили заблокировать неприятную им критику и обратились в суд. Но автор не побоялся суда, обратился за юридической помощью и воспользовался понятием добросовестного использования. В итоге отстоял свое право даже без судебного разбирательства – иск был отозван.

Основные правила заточки

Перед тем, как заточить сверло по бетону в домашних условиях, нужно ознакомиться с основными правилами проведения этой процедуры:

- Заточка сверла по бетону должна проводиться с соблюдением оптимальной температуры корпуса. Категорически запрещается его перегрев, так как это приведет к порче изделия. Этого правила нужно обязательно придерживаться, если сверло производится из твердого сплава на основе титана.

- При случайном перегреве сверла его категорически запрещено опускать в воду. Он должен остывать естественным путекм.

- Проводить работу нужно постепенно. Изначально оттачивается небольшая часть сверла. После того, как заточенный отрезок остыл, приступаем к следующему.

- В процессе работ рекомендовано ориентироваться на равенство углов.

- Режущие кромки сверла должны иметь одинаковую длину, так как при высоких нагрузках будет наблюдаться отжимание инструмента в сторону, что является причиной поломки.

Какой угол выбрать

Универсальным углом считается 120о и даже в промышленности часто используют этот стандарт. На деле, для разных металлов используется собственный наклон.

Для чер.мета и упрочненной бронзы необходимый угол: 115-122о. Поэтому не страшно, если руку немного увело – на процессе это никак не скажется.

Медь и ее сплавы сверлятся уже углом в 121-129о. Из-за высокой вязкости, им необходима большая режущая кромка. Иначе металл будет выцарапываться и процесс будет не таким эффективным. Алюминиевые сплавы еще более вязкие и необходим наклон уже в 140 градусов.

Кстати, чтобы сточка шла активнее, лучше использовать круги для заточки с алмазной крошкой.

Неправильный выбор угла приведет к:

- Сильному нагреву. А это уже чревато отпуском режущих частей и падению твердости.

- Неровному отверстию. Металл будет не срезаться, а соскребаться. Из-за этого отверстие будет не круглым, а граненым.

- Заклиниванию. Например, если угол будет слишком большим, сверло начнет вязнуть вязнуть в стали. Придется его вытаскивать и заново смазывать СОЖем.

Простейшие приспособления для затачивания сверл

Многие мастера при заточке сверлильного инструмента по металлу используют универсальное приспособление, чертёж которого приводится ниже. Он состоит из таких основных частей:

- вала;

- сверлильного патрона;

- транспортира;

- роликовых направляющих (салазки).

Основную подложку изготавливают из прочного материала и делают достаточно широкой. На подложку приклеивают транспортир. В качестве оси для поворотной оси служит болт, вставленный в высверленное отверстие. На основную подложку устанавливают пластину, размещённую на роликовых салазках. Также на подложку прикрепляют трубу c патроном на оси. В качестве механизма для подачи используют ось c резьбой, чтобы передвигать пластину взад/вперед.

Указатель-ограничитель, изготовленный из транспортира, размещают в нижней части описанной поворотной пластины. Это устройство выполняет функцию фиксированного поворота приспособления на требуемый угол, а также его фиксации.

Геометрия и части сверла

Перед выяснением, как заточить сверло по металлу, необходимо разобраться с устройством и геометрией данного инструмента. Составные элементы конструкции показаны на рисунке ниже.

На картинке нужно найти следующие части, которые пригодятся в дальнейшем:

Режущие кромки, именно они снимают стружку с металла при работе.

Перемычка.

Задние поверхности (затылок).

Канавки для эвакуации стружки.

Спинки.

Ленточки.

Хвостовик.

При заострении обрабатываются задние поверхности и перемычка. Режущая кромка образуется плоскостью канавки и затылка. Именно задняя поверхность обрабатывается при заострении инструмента. Форма затылка, в частности более низкое положение относительно режущей кромки, необходима, чтобы кромка при сверлении находилась выше задней поверхности. Это требуется для снижения трения при работе и передаче всего давления на режущую кромку.

Кривизну и наклон режущей кромки необходимо определять специальным шаблоном, примеряя его к центру сверла. Главный параметр инструмента – угол при вершине, который образуется режущими кромками. Именно он определяет, какой металл можно сверлить бором.

Градусы для просверливаемых предметов такие:

сталь – 140;

нержавейка – 135-140;

для толстых листов – 130;

для чугуна делается 2 угла: основной – 118, дополнительный – 90;

алюминий, бронза и другие металлы средней твёрдости – 118;

медь и прочие мягкие металлы – 100.

Также следует контролировать работу с помощью угла, который образуется режущей кромкой и осью инструмента. Для его измерения нужно наложить шаблон на боковую поверхность сверла. Здесь обязана находиться половина от угла при вершине. Такой способ измерения даёт гарантию, что сверло станет симметричным.

Важно! Симметричность сверла гораздо важнее соответствия угла при вершине. Так как именно кромка срезает полоски с металла, то для заточки потребуется придать этой части достаточную остроту, удалив все сколы и неровности

Для этого обрабатывается затылочная часть сверла, которая вместе с канавкой и задаёт угол

Так как именно кромка срезает полоски с металла, то для заточки потребуется придать этой части достаточную остроту, удалив все сколы и неровности. Для этого обрабатывается затылочная часть сверла, которая вместе с канавкой и задаёт угол.

Сверла по металлу бывают разных видов, все они используются в определённых случаях:

Винтовой или спиральный тип.

Наиболее распространённый вид, часто с ним работают в быту. Подходит для создания отверстий в большинстве ситуаций, простой в эксплуатации и заточке.

Плоский тип или перо.

Назван так из-за того, что рабочее лезвие имеет вид лопатки. Применяется для формирования глубоких отверстий широкого диаметра.

Односторонний тип.

Используется в тех случаях, когда нужно сделать отверстие с очень точным диаметром. Расположение режущей кромки с одной стороны позволяет это сделать.

Охлаждающийся тип.

Инструмент, внутри которого имеются каналы для охлаждающей жидкости. Используются при длительном сверлении твёрдых металлов, когда есть риск перегрева.

Коронка.

Сверло имеет вид полой шайбы или кольца. Режущая часть часто зазубренная, из-за чего наконечник именуется коронкой. Используется, когда нужно сделать широкое отверстие.

Конусный тип.

Благодаря форме сверло легко центрируется при работе. К тому же один инструмент может делать разные по величине отверстия.

Осталось затронуть тему шаблонов. Простейший шаблон можно сделать самостоятельно из мягкого металла. Для этого достаточно в листе вырезать треугольные впадины с ровным градусом. Обычно это 116-118о (можно округлить до 120о) и 58-59о (или 60о). Первый нужен для проверки угла при вершине, второй – для контроля угла, который задаётся задней поверхностью и канавкой.

Схема простейшего шаблона представлена ниже:

Преимущества и недостатки

К основным преимуществам изделий перовой конструкции относят:

- низкую стоимость;

- возможность использования одной державки для крепления пластин разных размеров;

- легкость и простоту смены режущих пластин;

- возможность несколько раз подвергать заточке режущую часть в цельных конструкциях инструмента;

- отсутствие перекоса;

- возможность сверления отверстия большого диаметра на глубину, которая в 2 раза больше диаметра самого сверла.

Основные недостатки у режущего инструмента перовой формы: невозможность отвода стружки в процессе выполнения операции и возможность смещения, но, имея опыт работы с таким сверлом, специалисты сверлят отверстия с необходимой степенью точности. Для этого они несколько раз в процессе выполнения операции очищают отверстие от стружки, останавливая процесс работы.