Предъявляемые требования к балкам

Для удовлетворения современных потребностей строителей к железобетонным балкам предъявляют многочисленные требования:

- Величина прочности для каждого типа здания строго подбирается: для жилых помещений и чердачных конструкций предельная нагрузка составляет 105 кг/м2, для цокольных этажей и межэтажных перекрытий – 210 кг/м2.

- Параметр жесткости для перекрытий между этажами должен равняться соотношению 1 к 250, для чердачных – 1 к 200.

- Величины звуко- и теплоизоляции должны в точности соответствовать требованиям, предъявляемым к сооружаемым помещениям согласно нормативной документации.

- По необходимости нужно обшивать балку или подбирать тип заполнителя межбалочных проемов.

Советы по выбору

Лучше всего, конечно, приобрести уже готовые конструкции, сделанные на производстве – там уже все тщательно просчитано. Что же нужно учитывать при этом? Кроме длины изделия необходимо учитывать такие характеристики, как:

- Вес балки. Например, если под каркас дома обустроен столбчатый фундамент, сплошная железобетонная балка будет для него слишком тяжелой, а пустотелое покрытие не обеспечит должный уровень безопасности в крупном сооружении.

- Наличие паро-, звуко-, гидроизоляции и теплозащиты.

- Прочность железобетона.

Правильно подобранное изделие – гарантия безопасности и надежности постройки, способной переносить даже значительные нагрузки.

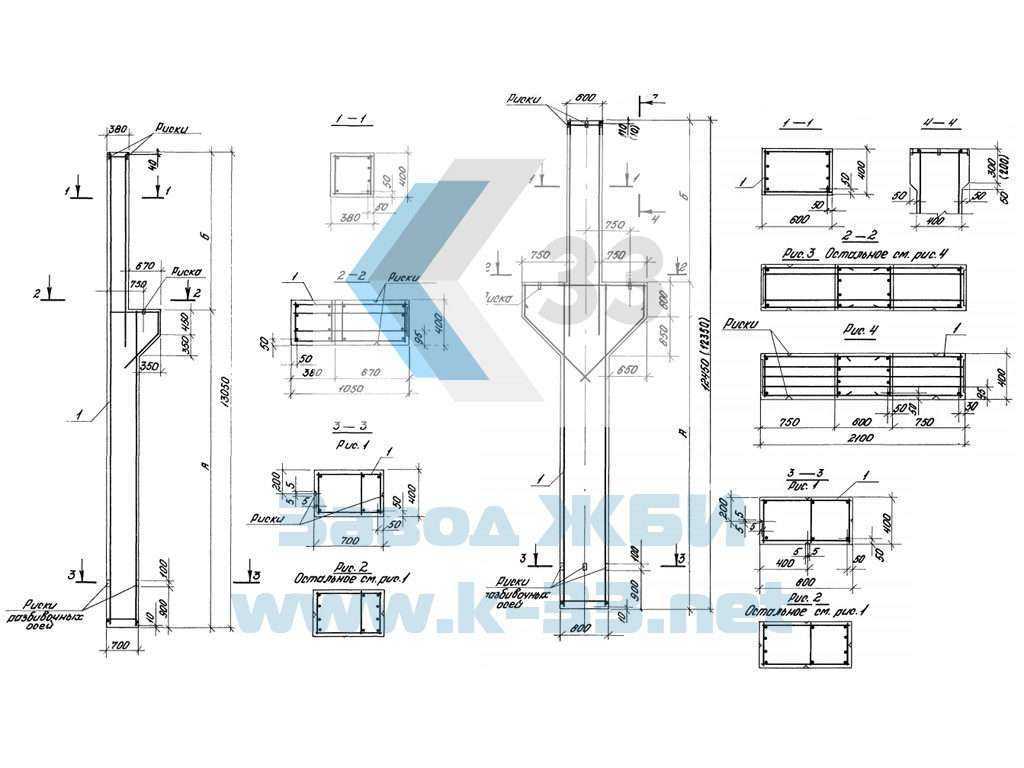

Подкрановые балки

Подкрановые балки

Подкрановая балка – особая разновидность двутавровой балки, основной элемент несущей конструкции. Подкрановые балки работают совершенно в других условиях, в отличие от строительных двутавровых балок, которые рассчитаны на работу на растяжение и изгиб в покрытиях и перекрытиях.

Конструкция подкрановых балок определяются спецификой условий их работы, а именно:

динамическим характером воздействий;

высоким уровнем местного напряжения;

наличием не только вертикальных, но и горизонтальных нагрузок;

наличием больших объемов нагрузок.

Чаще всего под «балкой» подразумевают балку двутаврового сечения. Именно эта балка завоевала лидерство среди своих «коллег». Благодаря своей форме, она отлично работает на изгиб, при этом удобна в компоновке, технологична и экономична по расходу металла.

Подкрановые балки различаются по материалу изготовления:

железобетонные;

металлические.

Изготовление металлических подкрановых балок

Стальные подкрановые балки – необходимый элемент в конструкции электрических мостовых кранов, работающих в среднем, тяжелом и весьма тяжелом режиме.

Подкрановые балки делятся на типы в зависимости от своей конструкции.

По методу изготовления балки делятся на:

сварные;

составные.

Составные балки в свою очередь могут быть:

сварными;

клепаными;

болтовыми.

Подкрановые балки могут быть изготовлены разным способом. Различают сварные подкрановые балки (сваренные из трех листов) и балки с поясами из тавров. Балки сваренные из тавров считаются более надежными, так как сварные швы в них удалены от зоны на которую приходится львиная доля нагрузок.

Виды подкрановых балок

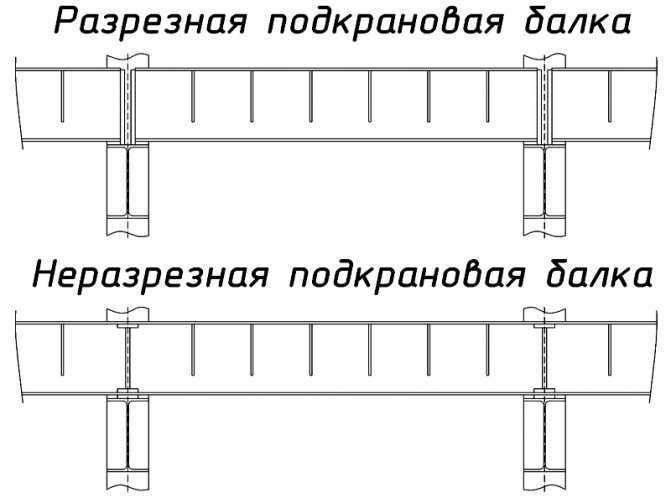

Исходя из характера опорных закреплений и количества опор, различают виды балок:

однопролётные (разрезные),

многопролётные (неразрезные).

Балка, перекрывающая один пролет и поддерживающаяся двумя опорами, называется разрезной. Разрезные подкрановые балки проще монтировать, они не являются чувствительными к осадке опор, но к их недостаткам относится повышенный расход стали.

Неразрезная многопролетная балка перекрывает несколько пролетов и имеет больше двух опор. Этот вид балочной продукции более экономичен по расходу металла (12-15%), но ее тяжелее монтировать из-за сложности устройства стыков. Если опоры подвергаются осадке, на балку возникает дополнительная нагрузка.

Технические условия на изготовление подкрановых балок стальных для мостовых электрических кранов, грузоподъемность которых до 50 тонн общего назначения устанавливает ГОСТ 23121-78.

Нормативный документ регулирует производство сварных разрезных подкрановых двутавровых балок с пролетами 6 — 12 метров. Сварные балки этого типа изготавливаются из трех металлических листов. Подкрановые балки устанавливаются железобетонные или металлические открытых крановых эстакад и колонны зданий.

Готовые изделия должны соответствовать нормам ГОСТ 23118-78 (Конструкции металлические строительные).

В зависимости от места расположения балки делятся на:

рядовые подкрановые балки;

концевые балки, назначение которых состоит в примыкании к торцу здания и температурным швам.

На сегодняшний день самым востребованным видом являются сплошные подкрановые балки. Изготовление таких подкрановых балок проходит по типовым чертежам.

Изготовление балок

Снятие опалубки с железобетонной балки. Железобетонные конструкции можно приобрести в готовом виде или сделать самостоятельно. Второй вариант в ряде случаев является необходимым. Для этого потребуется точный расчет и чертеж. Для самостоятельного изготовления балок из железобетона предварительно нужно соорудить опалубку из деревянных досок или фанеры, толщина которых может варьировать от 2,5 до 4 см и от 1 до 2 см, соответственно. Величиной опалубки задаются размеры будущего изделия. Внутреннюю часть формы следует обклеить пленкой для гидроизоляции покрытия.

Затем выполняется армирование из четырех цельных металлических стержней таврового сечения 1,2-1,4 см. Если делают сопряжение стальных прутьев, рекомендуется выполнить нахлест в 80 см и обвязать место соединения проволокой. Для предотвращения коррозии арматуру таврового сечения располагают так, чтобы над ней образовался слой бетона в 5 см. Чтобы произвести точный расчет, используются специальные пластиковые подставки.

Рекомендуемая марка бетонной смеси – м300. Заливать бетон лучше беспрерывно в один прием. В конце заливки накрывается гидроизоляционным материалом. Если работы проводятся в жаркое время, готовый бетон поливается водой раз в 24 часа. Дозревание происходит до 14 дней. Так получается монолитная структура. Таким способом изготавливается балка любого размера для любого типа перекрытий, в том числе оконных и дверных. Для некоторых требуются гидроизоляционные покрытия.

Виды оборудования

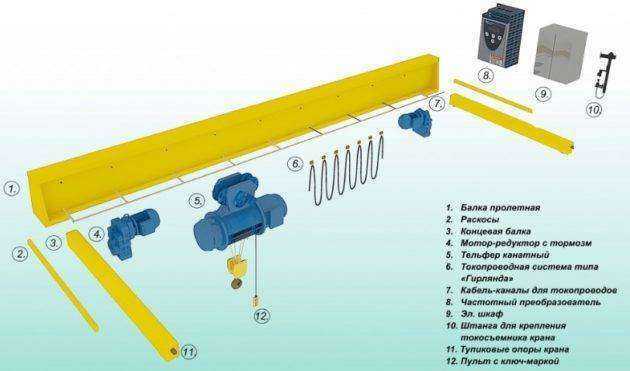

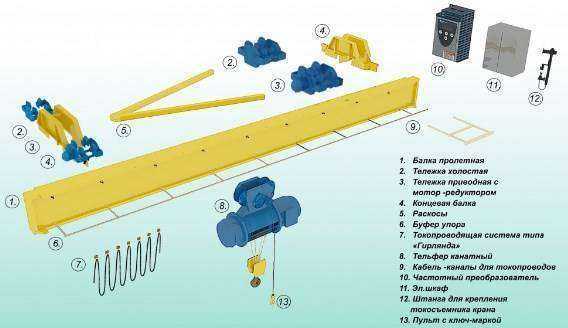

Сегодня рынок кран-балок предлагает две разновидности такого оборудования, которые имеют незначительные различия:

- опорная кран-балка;

- подвесная кран-балка.

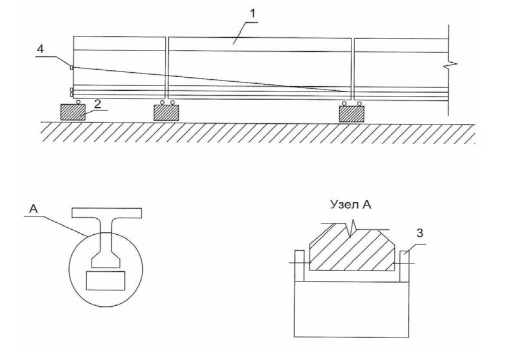

В первом типе моделей для передвижения концевых балок по подкрановому пути используются специальные рельсы, по которым перемещаются их ходовые колеса. Опорная кран-балка может управляться ручным или электрическим приводом. Они обычно используются для складских перегрузочных работ или в промышленных цехах.

Устройство опорной кран-балки

Устройство опорной кран-балки

В подвесной конструкции подкрановые пути не требуют дополнительных опор, они устанавливаются в потолочных перекрытиях, что экономит время монтажа. Подвесные кран-балки передвигаются с помощью пульта управления. Они удобны при обслуживании крупногабаритных материалов, промышленного оборудования. Главным их преимуществом является расширенное рабочее пространство. Кроме того, при одном и том же показателе грузоподъемности они значительно легче.

Устройство подвесной кран-балки

Устройство подвесной кран-балки

Для больших рабочих площадей удачным конструктивным решением стало использование подвесных двухпролетных кран-балок. Они отличаются от стандартных лишь длиной моста. За счет увеличения его длины значительно расширяется зона обслуживания. Для снижения избыточной нагрузки на мост и предотвращения его деформации, к перекрытиям монтируется еще один двутавровый путь в качестве дополнительного опорного элемента.

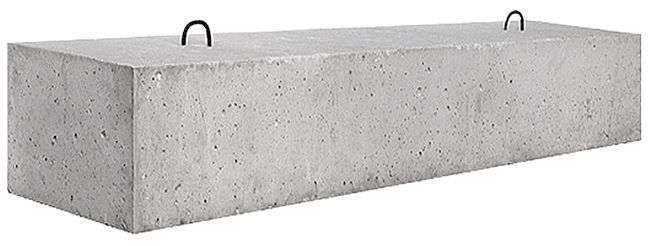

Общая информация о железобетонных балках

ЖББ, используемые в жилищном и промышленном строительстве, представляют собой бетонные конструкции, армированные стальными прутками и имеющие специальные приспособления (стропы) для их подъема и перемещения с помощью грузоподъемной техники. Ж/б балки, для изготовления которых используют бетон марок М300, М400 или М500, обладают повышенными прочностными характеристиками: поэтому они способны выдерживать существенные вибрационные нагрузки и изгибающие моменты.

К другим достоинствам ЖББ относят:

- их надежность и прочность;

- способность обеспечивать хорошую устойчивость возводимому зданию;

- длительный эксплуатационный срок, так как изделия, практически, не подвержены коррозии и гниению;

- их использование позволяет значительно сократить сроки строительства (благодаря простоте и скорости монтажа этих изделий);

- высокий класс пожароустойчивости.

Но ЖББ имеют и некоторые минусы. Это:

- Повышенная теплопроводность балок (по сравнению с деревом).

- Возможность образования трещин, в которые с течением времени попадает влага и начинается коррозия металла. Все это привлдит к выводу конструкций из строя, то есть, уменьшению их надежности.

Важно! Как правило, трещины образуются в ЖББ, при изготовлении которых использовали обычную арматуру. Если заменить ее на предварительно напряженную (то есть, растянутую еще до заливки бетона), то существует возможность увеличить срок эксплуатации ж/б изделий, а, значит, и всего здания в целом

Внушительный вес изделий. Поэтому для погрузки и разгрузки в обязательном порядке понадобится грузоподъемная машина.

Значительные денежные затраты, которые понадобятся для приобретения балок. В случае же самостоятельного их изготовления избежать определенных капиталовложений тоже не удастся (понадобятся материалы, приспособления и инструменты).

Конструктивные элементы подкранового пути

Любой крановый путь подразделяется на основные и вспомогательные узлы. К основным относятся рельсы и балки подкрановые. Вспомогательные узлы включают: концевые упоры, буфера, подрельсовую подкладку, крепёж.

Устройство и состав этих изделий определяет его грузоподъёмность. Именно от этого показателя зависит состав подрельсовой прокладки, марки рельс и способах их крепления.

Рельсовое полотно

Эта часть подкранового пути определяет направление, дальность и скорость движения всего устройства. Рельсовый путь укладывается на заранее подготовленную подложку. Перед началом её укладки следует завершить все необходимые земляные работы, проведение запланированных коммуникаций, создание ливневых стоков

Особое внимание следует уделить качеству засыпаемого грунта. Путь мостового крана отсыпается только сухим грунтом с одинаковой плотностью

Наиболее целесообразно рельсовое полотно изготавливать из гранитного щебня.

Сами рельсы укладываются на шпалы, к которым крепятся костылями. В зависимости от грузоподъёмности можно применять полушпалы изготовленные из дерева или бетонные в соответствие с установленными стандартами.

До 10 т допустима установка рельс марок Р18 или Р24. До 30 т включительно рекомендуются рельсы марки Р38. Для более мощных мостовых систем необходимы рельсы Р50 или Р65, устанавливаемые на железнодорожное полотно.

Стальные вертикальные костыли

В качестве крепления для подкрановых путей применяют костыли марки К 130. К ним предъявляются менее жёсткие требования по скоростным нагрузкам. Они необходимы для решения следующих задач:

- обеспечивать надёжность крепления рельс к шпалам;

- способствовать равномерному распределению нагрузки во время движения и остановки мостового подъёмного механизма.

Костыли изготавливаются из прочной стали, стойкой к коррозии.

Упорно направляющие блоки

Эти элементы изготавливаются следующих видов:

- ведущие (передают крутящий момент между валами);

- ведомые (меняют характер подъема/опускания за счет корректировки вектора цепей).

Они подразделяются на подвижные и статичные. Первые повышают скорость перемещения грузовой тележки, вторые способны разворачивать ось перемещения, с горизонтальной на вертикальную или наоборот. Основной характеристикой считается отношение количества ветвей к числу канатов, идущих к барабану.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Балки должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 23118-78 и СНиП III-18-75 по рабочим чертежам КМД, утвержденным в установленном порядке.

2.2. Предельные отклонения линейных размеров балок и их деталей от номинальных приведены в табл. 1.

Длина балок (расстояние между наружными гранями опорных ребер) L:

Высота балок (расстояние между наружной гранью верхнего пояса и торцом опоронго ребра) Н:

Расстояние между осями отверстий и торцом опорного ребра l; l1; l2

Расстояние между осями отверстий в опорном ребре А

Расстояние между осями отверстий для креплений крановых рельсов в верхнем поясе балки А

2.3. Предельные отклонения формы и расположения поверхностей балок от проектных приведены в табл. 2.

Пред. откл.

Непрямолинейность и неплоскостность поясов балок в месте примыкания к стенке при длине L:

Неперпендикулярность поверхности верхнего пояса и стенки балки при ширине пояса В:

Вогнутость стенки балок при высоте стенки Н:

Неперпендикулярность торца опорного ребра к вертикальной оси балки

Неперпендикулярность вертикальной плоскости опорного ребра к горизонтальной оси балки при высоте балки Н:

Смещение оси стенки балки с проектного положения

2.4. Шероховатость механически обработанной торцевой поверхности опорного ребра не должна быть грубее первого класса по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

2.5. Детали балок, в зависимости от расчетной температуры, должны изготовляться из сталей классов, приведенных в табл. 3.

2.6. Материалы для сварки должны приниматься в соответствии со СНиП II-В.3-72.

2.7. Поясные швы должны выполняться автоматической сваркой с плавным переходом швов к основному металлу.

2.8. При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.

2.9. Все сварные швы должны быть непрерывными.

2.10. Заводские стыки листов поясов и стенок балок должны выполняться встык без накладок с применением двухсторонней сварки. Односторонняя сварка допускается при условии подварки корня шва.

2.11. Поверхность стыковых швов листов поясов должна быть зачищена заподлицо с основным металлом. Допускается зачистка швов только в местах установки кранового рельса и соединений листов со стенкой.

Класс стали для зданий, воводимых при расчетной температуре

минус 40(С и выше

Вариант 1. Из стали одного класса

Вариант 2. Из стали двух классов

40(С до минус 65(С

1. Марки сталей должны приниматься по СНиП II-В.3-72 и СНиП II-28-73.

2. Вариант 1 или 2 выбирается на основании результатов сравнения их технико-экономических показателей.

2.12. При выполнении стыковых сварных швов должен обеспечиваться полный провар. Расчетное сопротивление наплавленного металла должно быть равно расчетному сопротивлению основного металла.

2.13. Балки должны быть огрунтованы и окрашены. Грунтовка и окраска должны соответствовать пятому классу покрытия по ГОСТ 9.032-74.

Устройство крановых путей мостовых кранов

В зависимости от проекта мостовой кран может располагаться на крановых путях опорного или подвесного типа.

Надземные крановые пути мостового крана

Наземные пути козлового крана

Крановые пути подвесного мостового крана В руководстве Серии 1.426.2-7 «Балки подкрановые стальные под мостовые опорные краны

Выпуск 1 «Балки пролетом 6 и 12 метров разрезные под однобалочные краны грузоподъемностью до 5 т» для однобалочных кранов с подъемной силой в 5 тонн применяется широкополосный двутавр 30Ш1 в качестве подкрановой балки. Верхнее строение выполняется из квадрата сплошного сечения 50*50 мм, который фиксируется к балке электросваркой прерывистым швом. В Выпуске 3 «Балки пролетом 6 и 12 метров разрезные под краны общего назначения грузоподъемностью до 50 т» для мостовых кранов грузоподъемностью до 10 т с шагом колонн 6 метров указана сварная балка высотой 440 мм. Для установки рельса с широкой подошвой и элементами крепления верхнего строения предусмотрена ширина 320 мм. Обычно используют балку 40Ш1 с усилением ребрами жесткости или 50Ш1. В качестве путей используются крановые рельсы или узкоколейные направляющие. Сборка и монтирование выполняется с помощью сварки и разных типов крепежей.

В зависимости от грузоподъемности крана подбирается разный размер подкрановой балки. Чаще всего используется двутавр с шириной полки от 200 мм, а его высота составляет 600 мм и выше.

Для мостового крана с крановыми путями опорного типа

используют колонны или подкрановые балки — в качестве нижнего строения, а рельсы и компоненты крепления — в качестве верхнего строения. Мостовой кран на отдельно стоящих колоннах часто устанавливают вместе с закладкой самого производственного помещения, так как необходимо готовить основу — фундамент. При проектировании фундамента снимается верхний слой почвы, организовывается система водоотвода, выполняется послойная укладка песка и щебня. Затем выполняется подвод электрокоммуникаций.

Колонны устанавливаются преимущественно одноветвевые, так как двухветвевые хоть и устойчивее (более жесткие), однако сложны в изготовлении, что сказывается на цене изделия. Для увеличения жесткости применяется двутавр с большим сечением в высоту, в ширину он стандартного размера. В некоторых случаях оголовки колонн связываются пространственной фермой для придания жесткости на изгиб, а подкрановые балки располагают на консолях. Подкрановые балки крепятся к железобетонным стенам. Длина такого пути несколько уступает крановому пути на колоннах. Преимуществом является сохранение большей рабочей площади на производстве.

Подвесные конструкции мостовых кранов

благодаря простоте и низкой цене получили большую популярность среди многих предприятий. Часто используются в уже построенных помещениях, в которых предусмотрена достаточная высота и прочность стен, потолка для крепления перекрытий и подвесных ферм.

Для открытых (улица) и закрытых производственных площадок применяются подвесные крановые пути с климатическим классом У1. Согласно ему, материалы из которых выполнены пути устойчивы к перепадам температур в диапазоне от -25 до +40 градусов Цельсия. Для условий экстремально низких температур (до -40 градусов) выполняется подбор морозостойких компонентов.

Подвесные крановые пути рассчитаны на грузоподъемность кранов до 10 и более тонн. Передвижение такого типа кранов осуществляется по внутренней нижней полке балки. Однако, на таких путях допустимо размещение нескольких кранов. Движение крана возможно на всю длину пути, благодаря отсутствию промежуточных опорных конструкций

Монтажу подвесных путей уделяется особое внимание

Согласно Серии 1.426.2-6 «Балки путей подвесного транспорта» регламентируются сечение балок и способы крепления к конструкциям перекрытия. Так, горячекатаная двутавровая балка 24М, 0М, 36М, 45М по ГОСТ 19425-74 используется как подкрановая балка. Индекс М в серии балок означает усиление полки, для выдерживания нагрузок от колес (катков) подвесных тележек. Крепление балки к перекрытию осуществляется болтами через специальный элемент «стульчик» по неразъемному типу с фермой. Этот специальный «стульчик» обеспечивает регулировку подкрановых балок по высоте и ширине пролета.

Крепление кранового рельса к подкрановой балке

Должно быть максимально надежным для обеспечения длительной и беспроблемной эксплуатации

Поэтому важно правильно выбрать металлопрофили, а они могут быть как обычными железнодорожными, так и ориентированными на мостовую спецтехнику из линейки КР, или даже прямоугольными брусками – приветствуются любые варианты, одобренные межгосударственным стандартом 4121-48

Какому варианту отдать предпочтение? Это зависит от предполагаемого режима работы, той грузоподъемности, которую нужно обеспечивать в течение длительного времени, установленных ходовых колес (какого они типа, конического или цилиндрического?) и других, менее значимых факторов.

Крепление квадратного рельса осуществляют с использованием, как минимум, двух болтов, обязательно учитывая сечение опоры и тот факт, что при прочностной проверке оно будет ослаблено как раз парой выбранных соединителей. Если монтируются профили из линейки КР, дополнительно применяются специальные лапки, вырезанные из уголка.

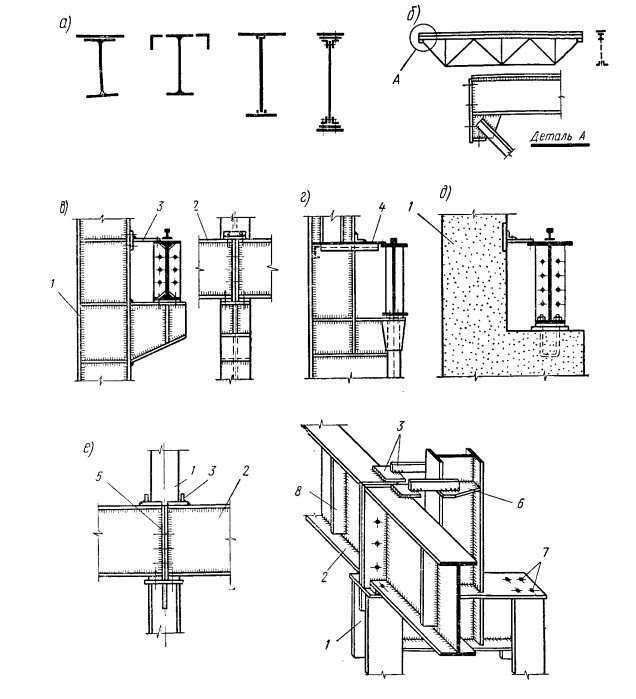

Обратите внимание, что балки тоже могут быть разными. Наиболее популярные из них сегодня – это:

- Горизонтальные тормозные – стальные (рифленый металл 6-10 мм толщиной), со стандартным верхним поясом и еще одним, сделанным из уголка или швеллера. Как правило, сами закреплены на вышележащих поверхностях (чаще всего, на потолках), особенно если их пролет в длину более 12 м. В таких случаях дополнительный подкос ставить обычно не требуется и даже не рекомендуется.

- Сплошные – настоящая классика для крепления рельсов козлового крана. Для спецтехники сравнительно малой грузоподъемности (3-5 тонн) хватит и обычных одинарных, шестиметровых, а вот для мощных моделей (5-30 тонн) нужно уже укладывать составные, сечение у которых несимметричное, – они справятся с нагрузкой в том числе и за счет развитого пояса.

- Решетчатые – очень хорошо подходят для длинных пролетов, от 18 м и более. Их верхняя часть – это фермы, выполненные из достаточно жесткого двутавра, у которого сразу двойная работа – и на местный изгиб, и на сжатие по секции. Другие поверхности сечения обычно сформированы парой уголков. Не уступая своим конкурентам в прочности, они существенно легче, что только расширяет сферу их использования.

Особенности и назначение

Подкрановые балки играют роль направляющих, задающих направление движения. Используется такая балка внутри помещения. В нем устанавливаются консоли колонн, на них крепятся конструкции с полозьями для перемещения по ним крана. Устанавливаются такие металлоконструкции в основном в производственных цехах, где требуется организовать транспортировку тяжелых грузов.

Виды конструкций

По типу металлические подкрановые балки делятся:

- по способу соединения. Они бывают сварные, клепаные, комбинированные;

- направлению оказываемой нагрузки. Возможно перемещение груза сверху или снизу;

- по виду. Возможен выпуск разрезных и неразрезных конструкций;

- длине. Типовые размеры балки — 6 и 12 м;

- оказываемой нагрузке. Конструкции могут быть сквозные и решетчатые.

Основные функции подкрановых металлоконструкций

- Погашение ударов при эксплуатации мостового крана.

- Повышение жесткости всей рабочей металлической конструкции.

- Принятие на себя динамической нагрузки, возникающей при перемещении крана.

Преимущества стальных балок

- Небольшой вес по сравнению с аналогичными конструкциями из железобетона.

- Высокая прочность и надежность. Эти показатели у стальных конструкций выше, чем у их аналогов из железобетона.

- Высокая грузоподъемность. Практически нет ограничений по весу транспортируемого груза.

- Высокая износостойкость. Конструкции производятся из стойкой к коррозии и механическому воздействию стали.

а — сплошного сечения: 6 — то же. сквозного; в, е. е- крепление балок к стальным колонам, д – то же, к железобетонной; 1 — колонна; 2 — подкрановая балка; 3 — крепежные; 4 – тормозная балка; 5 — торцовое опорное ребро; 6 — фасонка; 7 — места для болтов; 8 — ребро жесткости

Изготовление и транспортировка цельноперевозимых балок

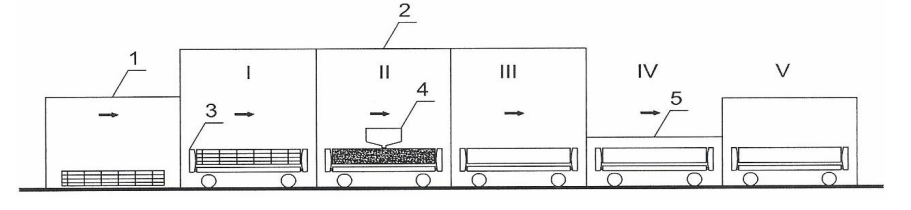

Изготовление предварительно напряженных цельноперевозимых балок с натяжением арматуры на упоры до бетонирования на заводах МЖБК осуществляется по поточно-агрегатной технологии в специализированных цехах.

Основным агрегатом является передвижной («катучий») силовой стенд, на который производится натяжение предварительно напряженной арматуры. Работы по изготовлению балок выполняются в главном цехе завода на специализированных постах.

| Схема поточно-агрегатной технологии изготовленияцельноперевозимых предварительно напряженных балок на заводе МЖБК |

|

I — пост арматурных работ; II — пост бетонирования; III — пост предварительной выдержки; IV — пост тепловлажностной обработки; V — пост отделки и передачи сил предварительного напряжения на балку |

На посту арматурных работ устанавливается ненапрягаемая арматура в виде заранее изготовленных в арматурном цехе сеток и каркасов, проводится установка пучков и их натяжение гидравлическими домкратами двойного действия с передачей сил предварительного натяжения на передвижной стенд.

На посту бетонирования в раскрывающуюся стальную опалубку укладывают бетонную смесь и уплотняют её с помощью вибрации, а также проводится предварительная выдержка бетона для набора начальной прочности перед тепловлажностной обработкой.

Для ускорения процесса изготовления проводится тепловлажностная обработка изделий в специальных пропарочных камерах при максимальной температуре 70…80°С. После пропаривания силы предварительного напряжения передаются на бетон. Время изготовления одного блока при трех поточных линиях составляет 1 сутки.

Готовые балки перевозят по автомобильным дорогам на расстояние до 100 км на специальных «балковозах» тягачами с мощностью двигателя 200…600 л.с. Каждая перевозка балок согласуются с эксплуатирующими дорожными организациями и ГИБДД. На большие расстояния (до нескольких тысяч километров) балки могут перевозиться по железной дороге.

Кроме заводского поточно-агрегатного метода изготовления, применяется стендовый метод (в основном на производственных базах мостостроительных организаций или непосредственно на

строительной площадке). Стационарный стенд сооружают из железобетона и заглубляют в грунт

| Рисунок | Описание |

|

Схема укрупнительной сборки составной по длине балки |

|

Все работы выполняются комплексной бригадой с производительностью 1 блок в неделю. Для ускорения процесса изготовления применяется тепловлажностная обработка. Для этого стенд накрывают сверху специальными железобетонными плитами, под прикрытием которых организуется пропарочная камера.

Достоинства и недостатки балок из железобетона

Как и любая конструкция, ж/б балка имеет и достоинства, и отрицательные стороны.

Преимущества:

- Высокая механическая, химическая, биологическая и физическая прочность;

- Ж/б балки не горят;

- Устойчивость к изгибающим, сжимающим, растягивающим и вибрационным усилиям;

- Правильно изготовленная балка во влажной среде со временем только увеличивает предел прочности.

Недостатки:

- Большая масса, создающая нагрузку на стены и заставляющая применять при монтаже подъемную технику;

- Недостаточно высокая, по сравнению с древесиной, теплопроводность;

- Себестоимость ж/ изделий выше, чем у деревянных балок и перекрытий.

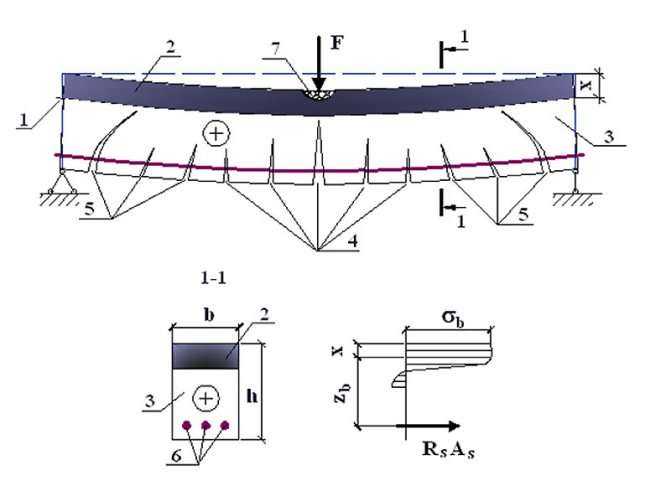

Схема разрушения железобетонной балки

Закажите изготовление металлической балки в «Ремстроймаш»

Специалисты нашего завода готовы изготовить стальные подкрановые балки стандартного размера или по чертежам клиента. У нас работают опытные проектировщики. Они разработают чертежи конструкции, представят их на утверждение заказчику. После этого мы изготовим металлоконструкции необходимого заказчику размера.

Для повышения надежности и долговечности металлоконструкций мы проводится специальная антикоррозийная обработка, для этого используются стандартные и инновационные технологии. По желанию клиента возможно окрашивание готовых изделий.

Мы гарантируем заказчикам высокое качество продукции. На предприятии есть собственная лаборатория, что дает возможность контролировать качество поставляемого сырья. Проверки качества продукции проходят на каждом этапе ее выпуска. Такой подход к изготовлению металлоконструкций позволяет выполнять заказы клиентов без брака и в полном соответствии с проектной документацией.

Сделать заказ на выпуск металлических балок могут клиенты из разных регионов России и стран СНГ. Логистическая служба завода разрабатывает оптимальные маршруты доставки готового товара, поэтому клиенты получают купленную продукцию в максимально короткие сроки.

Для заказа производства стальных балок свяжитесь с нашими менеджерами удобным для вас способом: позвоните по телефону 8-800-100-26-11 (по России звонок бесплатный) и задайте свои вопросы специалисту. Также мы принимаем заказы и вопросы от клиентов по электронной почте

Презентация компании

Опросный лист

Реквизиты компании

Доставка Гарантии