Ползучесть бетона

Известно, что зависимость между напряжением и деформациями бетона является функцией времени: постепенное увеличение деформаций во времени обусловлено ползучестью. Ползучесть бетона, следовательно, может быть определена как увеличение деформации при постоянной нагрузке

Деформации ползучести могут в несколько раз превосходить деформации от нагрузки, поэтому изучение и учет ползучести имеет важное значение в строительной механике

С другой стороны, если бетонный образец подвергается действию постоянной деформации, то ползучесть может быть определена как уменьшение напряжений во времени.

Для характеристики явления ползучести, исходя из различного понимания природы явления, употреблялось множество терминов, таких, как течение, пластическое течение, пластическая деформация и др. В настоящее время общепринятым термином для обозначения роста деформаций во времени под постоянной нагрузкой является «ползучесть». График ползучести бетона во времени

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

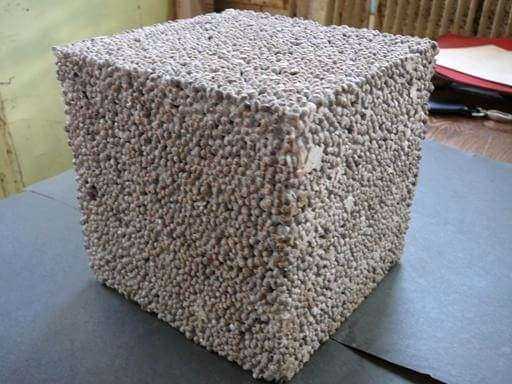

Пористые

Вулканический шлак.

Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Теплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Заполнители бетона

Заполнители бетона

Заполнители бетона

Заполнители бетона. Большая теплопроводность и недостаточная прочность бетона без добавления заполнителей не позволяет возводить ограждающие конструкции отапливаемых помещений без применения дополнительных теплоизоляционных и повышающих прочность слоев и материалов, что значительно усложняет технологию возведения бетонных конструкций.

Поэтому в строительстве применяются менее теплопроводные бетоны, имеющие большую пористость и меньшую плотность, чем обыкновенный бетон. Чем менее теплопроводен бетон, тем меньшую толщину будут иметь ограждающие конструкции, наружные стены или теплые (бесчердачные) верхние покрытия зданий.

Заполнители бетона — природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси с раствором вяжущего вещества образуют бетон и определяют его свойства.

Назначение заполнителей бетона

Основная активная составляющая часть бетона — вяжущее (цемент). Вяжущее, реагируя с водой, способно схватываться и твердеть, переходя из пластичного тестообразного состояния в твердое и превращая бетонную смесь в прочный бетон.

Преимущества бетона с заполнителями и назначение заполнителей

1. Заполнители занимают в бетоне до 80% объема и, следовательно, позволяют значительно сократить расход вяжущих, имеющих более высокую стоимость и дефицитной составной частью бетона.

2. Цементный камень при твердении претерпевает объемные деформации. Усадка его достигает 2 мм/м. Из-за неравномерности усадочных деформаций возникают внутренние напряжения и трещины. Мелкие трещины могут быть невидимы невооруженным глазом, но они резко снижают прочность и долговечность цементного камня.

Заполнитель создает в бетоне жесткий остов, воспринимает усадочные напряжения и уменьшает усадку обычного бетона примерно в 10 раз по сравнению с усадкой цементного камня.

3. Жесткий скелет из высокопрочного заполнителя увеличивает прочность бетона и модуль упругости бетона (уменьшает деформации конструкций под нагрузкой), уменьшает ползучесть (пластические необратимые деформации бетона при длительном действии нагрузки).

4. Легкие пористые заполнители уменьшают плотность и теплопроводность бетона, делают возможным применение такого бетона как в ограждающих конструкциях, так и теплоизоляционных.

5. Специальные особо тяжелые и гидратные заполнители делают бетон надежной защитой от проникающей радиации.

Список определяет назначение заполнителей, которые являются важным компонентом бетонов, влияют на их свойства и технико-экономическую эффективность. В настоящее время для бетонов используют несколько десятков разновидностей заполнителей.

Классификация заполнителей бетона

По размерам зерен заполнители бетона подразделяют на мелкие и крупные. Мелкий заполнитель — песок с размером зерен до 5 мм, крупный — с зернами свыше 5 мм. Крупный заполнитель подразделяют по форме зерен на гравий и щебень. Гравий состоит из зерен окатанной формы, щебень — угловатой.

По насыпной плотности крупные заполнители делятся на тяжелые (свыше 1000 кг/м³) и легкие (до 1000 кг/м³).

Классификация заполнителей бетона по структуре: плотные и пористые (пористость зерен > 10%).

По источникам получения и методам производства их можно разделить на два основных класса (с последующей детализацией):

1. Природные (естественные) заполнители бетона:

а) добываемые непосредственно на месторождениях и сразу пригодные к применению (например, песок вторичных отложений);

б) сортированные (песок и гравий, получаемые сортировкой природных песчано-гравийных смесей);

в) дробленые (щебень и песок, получаемые дроблением горных пород).

2. Искусственные заполнители бетона:

а) из отходов промышленности, пригодных к применению непосредственно или после несложной, только механической (дробление, рассев) обработки (например, золы, топливные шлаки, отвальные металлургические шлаки, отходы от переработки древесины);

б) получаемые специальной переработкой промышленных отходов (например, шлаковая пемза, зольный гравий);

в) получаемые из природного сырья путем вспучивания или спекания при обжиге (например, керамзит, аглопорит).

По назначению заполнители классифицируют: 1) для тяжелого бетона; 2) для легкого бетона; 3) для жаростойкого бетона; 4) для кислотостойкого бетона; 5) для щелочестойкого бетона; 6) для защиты от радиации; 7) для декоративного бетона и т. д.

Вы смотрели: Заполнители бетона. Классификация заполнителей бетона

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь. Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Основные виды и их описание

Вспученный перлит – искусственный заполнитель для бетона. Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Мелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Наполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Прочие добавки

Для архитектурных вариантов бетонного теста кроме разноцветного цемента и дробленых зернистых заполнителей применяют отбеливающие, модифицирующие, пластифицирующие .

Для придания специфических свойств добавляют:

- антипирены, повышающие противопожарную стойкость;

- ускорители затвердевания смеси;

- порозаполнители, увеличивающие влагостойкость и прочность;

- полимерные смеси (эпоксидные смолы, полиэфир и фуран);

- пластификаторы, усиливающие влагостойкость.

В некоторые специальные виды заполнителей входят карбид бора или вещества, содержащие легкие элементы — водород, литий, кадмий.

Влияние заполнителей на качество

Качество заполнителей сильно влияет на качество железобетона.

Оценивают качество заполнителей по следующим показателям:

физико-механическим свойствам:

- прочности,

- морозостойкости,

- сопротивляемости ударным воздействиям,

- истираемости,

- плотности,

- пустотности,

- водопоглощаемости,

- объемному весу в куске,

- насыпному;

геометрической характеристике:

- зерновому составу,

- крупности,

- форме,

- степени окатанности,

- шероховатости зерен;

- степени чистоты и необходимой доброкачественности; содержанию в заполнителях вредных и загрязненных примесей, слабых и нестойких включений, петрографической однородности.

Прочие добавки

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками.

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень.

- Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси.

- Пластификаторы.

Приготовление строительных растворов

Для приготовления любых строительных растворов следует придерживаться общих правил. Если заполнителем выбран песок, то он не должен содержать гумусных и пылевых составляющих, которые снижают качество раствора. Наиболее чистым является речной песок.

Для приготовления раствора вручную необходима посуда. Ею может быть старая ванна или корыто; можно также приготовить раствор на деревянном щите, однако это менее удобно. Сухой песок и цемент перемешивают до однородности и потом доливают воду. Цементно-ивзестковый раствор делается с добавлением вместо воды – известкового теста

Очень важно тщательно вымешать раствор, чтобы масса была однородной без комковатых включений. При ручном смешивании нужно следить за тем, чтобы не перемешанная смесь не оставалась на краях посуды в углах. Одна из самых распространенных ошибок при приготовлении строительных растворов – это недостаток или избыток воды

Данная ошибка приводит к снижению марки раствора, расслоению и вымыванию смеси, большой усадке и другим нежелательным последствием

Одна из самых распространенных ошибок при приготовлении строительных растворов – это недостаток или избыток воды. Данная ошибка приводит к снижению марки раствора, расслоению и вымыванию смеси, большой усадке и другим нежелательным последствием.

Еще один важный момент – правильный расчет объема приготовленной смеси. Дело в том, что уже через час-два смесь начинает схватываться, из-за чего снижается удобство работы с ней и ухудшается качество конечного продукта.

Приготовить большое количество строительного раствора вручную очень тяжело. Для облегчения этого процесса, существует такое нехитрое устройство, как бетономешалка (пр. назв. – растворосмеситель). Качество смеси, приготовленной в растворосмесителе всегда выше, чем при ручном приготовлении, поэтом при выполнении строительных работ, где к прочности раствора предъявляется особые требования, следует пользоваться механизированными способами смешивания. Небольшие объемы смешиваются при помощи ручного миксера. А, например, при заливке фундамента коттеджа имеет смысл заказать доставку готовой смеси цементовозом.

Отделочные известковые смеси и клей-цементы в бетономешалке приготовить проблематично, поскольку они попросту будут прилипать к ее стенкам. Поэтому такие растворы лучше готовить ручным строительным миксером или вручную.

Чтобы кладка с использованием строительного раствора велась быстро и качественно, необходимо правильно организовать рабочий процесс. На четверо каменщиков следует давать одного подсобного рабочего, который будет заниматься только приготовлением кладочного раствора.

Упругость бетона

Таблица начальных модулей упругости E (МПа*10-3) при сжатии и растяжении бетонов с различными эксплуатационными характеристиками:

| Классы по прочности на сжатие | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 | В25 | В30 | В35 | В40 | В45 | В50 | В55 | В60 |

| Характеристики бетона | |||||||||||||||

| Тяжелые бетоны | |||||||||||||||

| Естественное твердение | 9,5 | 13 | 16 | 18 | 21 | 23 | 27 | 30 | 32,5 | 34,5 | 36 | 37,5 | 39 | 39,5 | 40 |

| Тепловая обработка при атмосферном давлении | 8,5 | 11,5 | 14,5 | 16 | 19 | 20,5 | 24 | 27 | 29 | 31 | 32,5 | 34 | 35 | 35,5 | 36 |

| Автоклавная обработка | 7 | 10 | 12 | 13,5 | 16 | 17 | 20 | 22,5 | 24,5 | 26 | 27 | 28 | 29 | 29,5 | 30 |

| Мелкозернистые | |||||||||||||||

| Естественное твердение, А-группа | 7 | 10 | 13,5 | 15,5 | 17,5 | 19,5 | 22 | 24 | 26 | 27,5 | 28,5 | — | — | — | — |

| Тепловая обработка при атмосферном давлении | 6,5 | 9 | 12,5 | 14 | 15,5 | 17 | 20 | 21,5 | 23 | — | — | — | — | — | — |

| Естественное твердение, Б-группа | 6,5 | 9 | 12,5 | 14 | 15,5 | 17 | 20 | 21,5 | 23 | — | — | — | — | — | — |

| Автоклавная теплообработка | 5,5 | 8 | 11,5 | 13 | 14,5 | 15,5 | 17,5 | 19 | 20,5 | — | — | — | — | — | — |

| Автоклавное твердение, В-группа | — | — | — | — | — | 16,5 | 18 | 19,5 | 21 | 21 | 22 | 23 | 24 | 24,5 | 25 |

| Легкие и поризованные | |||||||||||||||

| Марка средней плотности, D | |||||||||||||||

| 800 | 4,5 | 5,0 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1000 | 5,5 | 6,3 | 7,2 | 8 | 8,4 | — | — | — | — | — | — | — | — | — | — |

| 1200 | 6,7 | 7,6 | 8,7 | 9,5 | 10 | 10,5 | — | — | — | — | — | — | — | — | — |

| 1400 | 7,8 | 8,8 | 10 | 11 | 11,7 | 12,5 | 13,5 | 14,5 | 15,5 | — | — | — | — | — | — |

| 1600 | 9 | 10 | 11,5 | 12,5 | 13,2 | 14 | 15,5 | 16,5 | 17,5 | 18 | — | — | — | — | — |

| 1800 | — | 11,2 | 13 | 14 | 14,7 | 15,5 | 17 | 18,5 | 19,5 | 20,5 | 21 | — | — | — | — |

| 2000 | — | — | 14,5 | 16 | 17 | 18 | 19,5 | 21 | 22 | 23 | 23,5 | — | — | — | — |

| Ячеистые автоклавного твердения | |||||||||||||||

| Марка средней плотности, D | |||||||||||||||

| 700 | 2,9 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 800 | 3,4 | 4 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 900 | 3,8 | 4,5 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1000 | — | 6 | 7 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1100 | — | 6,8 | 7,9 | 8,3 | 8,6 | — | — | — | — | — | — | — | — | — | — |

| 1200 | — | 8,4 | 8,8 | 9,3 | — | — | — | — | — | — | — | — | — | — |

Способы применения

Мелкозернистый бетон распыляют на поверхность при помощи пневмопистолета. В устройство подается бетонная смесь, сжатый воздух и мелкодисперсное стекловолокно. Под давлением происходит одновременное смешение и распыление смеси на поверхность. Раствор распределяется равномерно и качественно.

Есть варианты распыления, при которых в устройство подается сухая смесь и вода отдельно. В процессе распыления компоненты перемешиваются.

Если смесь по консистенции густая, из нее необходимо удалить пузырьки воздуха, иначе производственный брак неизбежен. Операция выполняется вибрационными установками.

Мелкозернистый бетон – уникальный материал, позволяющий качественно и быстро выполнять различные строительные работы.

Источники информации:

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Пористые

Вулканический шлак. Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Теплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Влияние наполнителя на марку бетона

Основной показатель механических качеств бетонных смесей — прочность на сжатие, обозначается латинской буквой B и цифрой, указывающей давление в мегапаскалях, которое выдерживает данный материал.

Стойкость материала обозначается также сочетанием буквы М с цифрами от 50 до 1000 (в кгс/см²). Это марка бетона.

Например, для производства лестниц, заборов и мостиков берется марка М250. В марку M500 добавлены пластификаторы, ее используются исключительно для создания высокопрочных конструкций: станций метро, плотин, железнодорожных туннелей.

Прочность смеси зависит не только от соотношения цемента и воды, но и от чистоты, размера гранул, правильного смешения компонентов.

Заполнители для бетонов должны быть вдвое прочнее, чем раствор, чтобы предупредить деформирование изделия во процессе затвердевания.

Характеристика материала

Мелкозернистый, или песчаный, бетон – строительный материал, состоящий из смеси воды, песка и цемента с фракцией не более 10 мм в диаметре. Согласно межгосударственному стандарту ГОСТ 26633-2015, мелкозернистый бетон относится к материалам, средняя плотность которых более 2-2,5 тыс. кг/м3 на мелком плотном или вяжущем цементном заполнителе. Песчаные фракции в нем не превышают 2,5 мм; щебенка используется также мелкая – до 1,0 см в диаметре. При застывании смесь становится искусственным камнем. Такой материал не боится воды, мороза, температурных качелей; отличается высокой плотностью и прочностью.

За счет дополнительных включений в состав смеси, песчаный бетон подразделяется на собственно мелкозернистый бетон и мелкозернистый цемент (его используют в конструкциях с армированием).

Основные отличительные свойства материала:

- нет крупногабаритных включений;

- цемент используется в удвоенном количестве, его марка – М400 или М500;

- фракции представляют собой мелкое зерно.

Отрицательными качествами данного тяжелого бетона являются:

- высокая степень твердости, из-за чего готовое изделие тяжело обрабатывать;

- значительная усадка;

- подвижен при нанесении;

- расходуется много цемента.

За счет мелкофракционного состава смесь заполняет любые труднодоступные места при строительных работах. Повышенная плотность способствует созданию высокопрочных конструкций. Смесь можно готовить как в условиях промышленного производства, так и самостоятельно дома. Таким образом, главные достоинства мелкозернистого бетона следующие:

- превышает прочность обычного бетона при сжатии и растяжении;

- не разрушается при вибрационном воздействии;

- устойчивость к морозам и ультрафиолетовым лучам;

- пористая структура;

- водонепроницаемость.

При добавлении в смесь вспомогательных веществ бетон получает улучшенные характеристики. Например, армирование прутами из металла делают конструкцию усиленной, прочной. Добавление силикатов в количестве до 3% делает материал устойчивым к высоким температурам (до 1300°С).

Процесс приготовления

Независимо от того, нужен ли мелкозернистый раствор в пределах Москвы или в регионе, заказать такую смесь можно на любом заводе. Также можно приготовить своими руками – в процессе есть определенные нюансы, но сложностей возникнуть не должно.

На что обратить особое внимание:

- Цемент должен быть максимально свежим, чтобы сохранить все характеристики.

- В растворе не должно быть затвердевших кусков.

- Все наполнители тщательно очищаются от грязи, глины, примесей.

Распределение песка на фракции

Сначала готовят все сухие компоненты, особое внимание уделяя песку. Песок должен быть чистым, просеянным через три сита и смешанным таким образом: более крупный в объеме 50-60% общего объема, остальная часть отводится средней и мелкой фракции в одинаковых объемах

Какие сита используются:

- Крупная фракция – 5-1.25 миллиметров.

- Средняя фракция – 1.25-0.3 миллиметров.

- Мелкая фракция – 0.3-0.15 миллиметров.

Соединение с вяжущим веществом

Далее смешивают песок и цемент. Обычно берут портландцемент марок М400/М500, подходят коррозионностойкие сульфатостойкие и пуццолановые цементы. Пропорции компонентов могут быть разными в зависимости от назначения бетона, условий эксплуатации, других требований и предполагаемых характеристик. Для получения прочного бетона цемент и песок берут в пропорции 1:1.5, более слабый получается в пропорции 1:1.35.

Стандартный рецепт (1:3) не подходит, так как песок мелкий и цемента просто будет не хватать для обволакивания каждой частицы. Таким образом, смесь получится недостаточно прочной и не соответствующей требованиям.

Отмеривание воды

Объемы воды и добавок могут также разниться. Если в состав вводятся пластификаторы, то их добавляют в отмерянную воду. Воды в составе должно быть достаточно для обеспечения текучести, плотности, прочности раствора при затвердевании в монолит. Определяющий параметр в данном случае – реологические свойства рабочего раствора.

Соединение компонентов

Все компоненты тщательно перемешиваются в емкости бетономешалки. Тут осуществляются приготовление и утрамбовка раствора

Очень важно уделять внимание характеристикам смеси, следовать пропорциям и в случае увеличения объема цемента добавлять больше воды

Но сильно отступать от технологии не стоит, так как такие эксперименты могут стать причиной повышения плотности и понижения прочности. Если же цемента в растворе будет мало, это скажется на комфорте кладки и может нарушить целостность конструкции.

Пневмонабрызг

Данная технология с каждым днем становится все более популярной ввиду эффективности, качества результата, скорости и простоты. Мелкозернистый бетон по параметрам прекрасно подходит для указанного специфического способа укладки.

Пневмонабрызг предполагает нанесение раствора с использованием специального пистолета и раствора (цемента, песка, стекловолокна). В емкость аппарата подаются все компоненты одновременно, внутри уже смешиваются и отправляются в трубу, где под воздействием сжатого воздуха выходит смесь волокна с раствором. Таким веществом заполняют приготовленную заранее форму, потом материал укатывают валиком.

Особенностью процедуры является то, что на смесь постоянно воздействует сжатый воздух, даже в процессе транспортировки. Такая технология позволяет улучшить качество бетона за счет вытеснения воды и полученный в итоге монолит отличается от песчано-цементного своими свойствами в лучшую сторону.

МЕТОДИКА ОПРЕДЕЛЕНИЯ СОХРАНЯЕМОСТИ УДОБОУКЛАДЫВАЕМОСТИ БЕТОННЫХ СМЕСЕЙ

1. Общее положение

Методика

распространяется на бетонные смеси, приготовляемые на основе минеральных

вяжущих, на плотных и пористых заполнителях.

2. Термины и

определения

Сохраняемость

удобоукладываемости бетонной смеси — это время, в течение которого смесь в

процессе своего выдерживания после окончания перемешивания теряет

удобоукладываемость в пределах диапазонов марок по удобоукладываемости,

указанных в ГОСТ

7473-85.

3. Проведение опытов

3.1 Материалы.

Следует

применять цементы, мелкие и крупные заполнители, а также воду и химические

добавки, удовлетворяющие требованиям стандартов по разд. настоящих

Рекомендаций.

3.2. Методы

определения удобоукладываемости — по ГОСТ 10181.1-81.

3.3. Оборудование.

Для проведения

испытаний требуется следующее дополнительное оборудование:

сосуды с

гладкими, не впитывающими воду стенками и влагонепроницаемыми крышками — по ГОСТ

23932-79Е, ГОСТ

1770-74Е;

термометр — по

ГОСТ

13646-68Е;

секундомер —

по ГОСТ 5072-79Е;

при

необходимости термостат для выдерживания сосудов с бетонной смесью — по ТУ

16.681.032-84.

3.4. Состав бетона.

Состав бетона

должен обеспечивать заданную удобоукладываемость бетонной смеси сразу после

окончания перемешивания и все другие нормируемые показатели качества бетона.

3.5. Изготовление бетонной смеси.

Перемешивание

бетонной смеси должно происходить в лабораторном или производственном

смесителе.

Объем замеса

должен быть достаточным для проведения измерений в принятом диапазоне изменения

удобоукладываемости смесей (табл. )

с учетом заданной периодичности испытаний (п. ).

3.6.Условия опытов.

Температура в процессе

испытаний должна составлять 20 ± 3°С, если по условиям испытаний не

предусмотрены другие условия выдерживания.

3.7. Периодичность

испытаний.

Первое

измерение удобоукладываемости следует производить непосредственно после

окончания перемешивания смеси.

Последующие

измерения должны проводиться не реже чем через 30 мин.

Перед

проведением измерений бетонную смесь следует выгрузить на увлажненный

металлический лист, разрыхлить и усреднить ее состав путем легкого

перемешивания вручную в течение не более 30 с.

Испытания

следует считать законченными, когда достигнута удобоукладываемость соседнего

класса смесей по ГОСТ

7473-85 с учетом точности определения жесткости ± 3 с и подвижности ± 1 см

(см. табл. ).

Для каждого

определения удобоукладываемости следует использовать отдельную пробу бетонной

смеси, повторное определение удобоукладываемости на этой пробе не допускается.

Таблица

19

Рекомендуемые начальные и конечные

показатели удобоукладываемости бетонных смесей

|

Осадка конуса OK, см |

Жесткость Ж, с |

||

|

начальная |

конечная |

начальная |

конечная |

|

4 |

1 |

25 |

34 |

|

5 |

2 |

21 |

30 |

|

8 |

4 |

17 |

26 |

|

9 |

5 |

14 |

23 |

|

10 |

6 |

11 |

20 |

|

13 |

8 |

8 |

17 |

|

15 |

10 |

7 |

12 |

|

17 |

12 |

5 |

10 |

|

3 |

8 |

Примечание.

Промежуточные показатели следует принимать по линейной интерполяции.

3.8. Число опытов

Необходимо

проведение не менее двух параллельных опытов по определению сохраняемости.

4. Обработка

результатов

По результатам

испытаний следует определить диапазон времени с момента окончания перемешивания

смеси до достижения указанного в табл.

конечного показателя удобоукладываемости.

При отклонении

двух результатов определения сохраняемости менее чем на 25 % следует принимать

среднее арифметическое из результатов двух определений. При отклонении более чем

на 25 % необходимо провести дополнительные измерения и в качестве результата

использовать среднее арифметическое двух определений отличающихся не более чем

на 25 %.

Сохраняемость

смесей следует указывать с точностью до 30 ± 5 мин.

По полученным

результатам необходимо составить протокол испытаний, в котором указываются:

название и

адрес лаборатории;

дата и время

испытаний;

место отбора

пробы бетонной смеси;

вид и класс

бетона;

марка по

удобоукладываемости бетонной смеси;

вид и марка

цемента;

температура смеси

в процессе испытаний;

частные

результаты определения сохраняемости по каждой пробе и средний арифметический

результат.

КЛАССИФИКАЦИЯ

БЕТОННЫХ СМЕСЕЙ ПО СОХРАНЯЕМОСТИ

На основе

результатов определения сохраняемости бетонную смесь относят к одному из классов

по сохраняемости (табл. ).

Таблица

20

|

Класс смеси |

Сохраняемость, мин |

|

|

Обозначение |

Характеристика |

|

|

С-1 |

Низкая |

Менее 20 |

|

С-2 |

Средняя |

20-60 |

|

С-3 |

Высокая |

Более 60 |

Примечание.

Класс С-1 характерен для смесей на

быстросхватывающихся цементах; смесей с повышенной температурой; смесей,

содержащих добавки-ускорители, а также для смесей с низкими значениями В/Ц.

Класс С-2 для нормально схватывающихся цементов и смесей

со средними значениями указанных факторов.

Неспециализированные сведения

Что же такое заполнитель? В большинстве случаев, это небольшой раздробленный камень, выбор которого, значительно чаще, зависит от ближайших месторождений.

Классическими наполнителями для бетона являются следующие компоненты:

- Щебень;

- Песок;

- Гравий;

- Пемза, и другое.

Часто в качестве наполнителей применяют всевозможные отходы вроде шлаков. Их использование обусловлено экономией, поскольку цена бетона в этом случае значительно снижается.

В большинстве случаев, в цементном растворена заполнители приходится 80-85% от общей массы

Из этого следует, что важность выбора этого компонента сложно переоценить, поскольку он образовывает основную часть материала