Установка и снятие патрона станка 1М63.01:

При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга

Осторожно снимите патрон.

Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя

Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона. Радиальное биение не должно превышать 0,02 мм. Рис.5 Установка и снятие патрона станка 1М63.01 .

Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Планово-предупредительный ремонт — ППР

Планово-предупредительный ремонт – это совокупность мероприятий по поддержанию станка в рабочем состоянии с сохранением его технических характеристик на уровне, соответствующем указанному производителем в паспорте станка.

В соответствии с графиком ППР, составленным на основании режима эксплуатации агрегата, производятся:

- Технический уход – чистка, смазка, заливка и смена масел.

- Замена изношенных деталей и затупившихся резцов.

- Промывка всего станка или отдельных его узлов.

В план ТО по предупредительному ремонту должны быть включены:

- профилактические ремонты;

- текущие (малый и средний) ППР;

- капитальный ППР.

Межремонтное ТО

Соблюдение требований эксплуатации, заявленные производителем, относятся к:

- механизмам управления оборудованием;

- ограждениям рабочего места;

- поддержанию смазочных устройств и резервуаров в чистоте, контролю за их наполнением смазочными материалами.

- устранению мелких неполадок;

- регулировке настраиваемых механизмов.

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

Читать также: Стойка плезиохронного мультиплексора 34m содержание драгметаллов

ППР автоматических станков производится ежедневно, после закрытия смены. В условиях работы цеха в 2 и 3 смены, обслуживание их производится 1 раз в 8 часов. В цехах со сменным графиком работы обязательно должна быть ремонтно-наладочная служба, состоящая из:

- механиков;

- смазчиков;

- слесарей;

- электриков;

- шорников и других специалистов узкого профиля.

Это должно обеспечить высокое качество каждого узла в отдельности, и станка в целом.

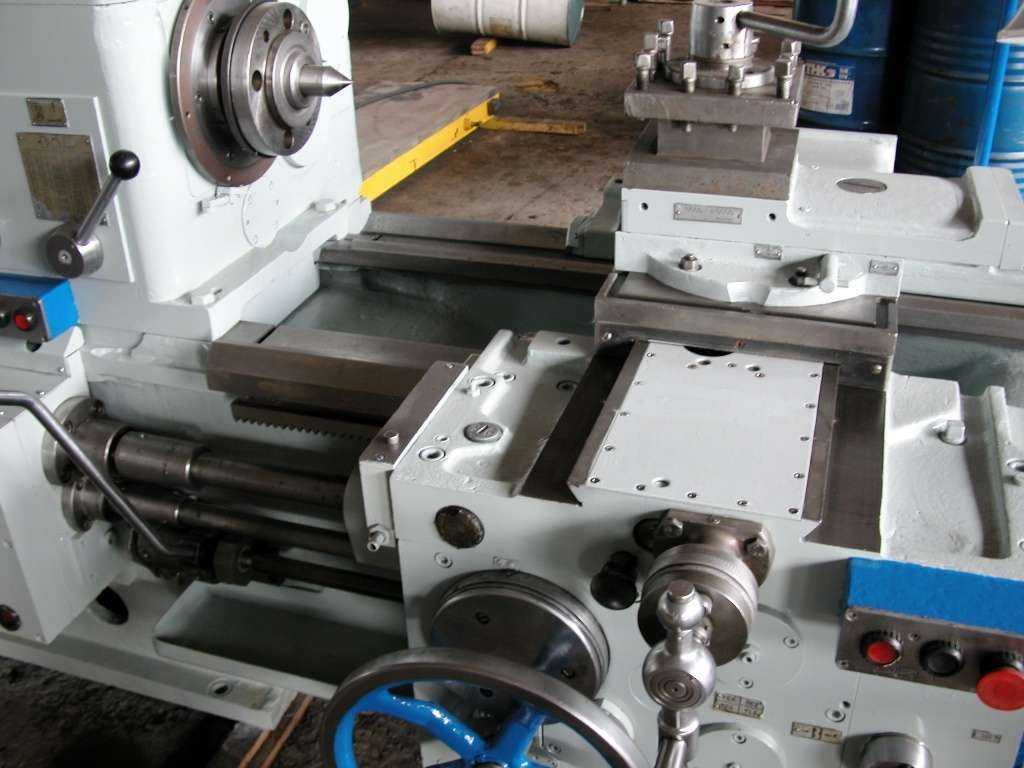

Расположение основных узлов и органов управления токарным станком 163

Расположение органов управления токарным станком 163

Спецификация основных узлов станка модели 163

- Станина — 16301Б001

- Коробка скоростей (передняя бабка) — 16302001Г

- Задняя бабка — 16303001А

- Суппорт — 16304001А

- Фартук — 16306001Г

- Коробка подач — 16307001А

- Сменяемые шестерни — 16308001А

- Люнет неподвижный — 16310001

- Люнет подвижный — 16311002А

- Охлаждение — 16334001А

- Электрооборудование — 16380001

Перечень органов управления станком 163

- Штурвал управления коробкой скоростей (настройка чисел оборотов шпинделя)

- Рукоятка для настройки резьбы на нормальный или увеличенный шаг и для деления при нарезании многих резьб

- Рукоятка управления реверсивным механизмом для нарезания правых и левых резьб

- Рукоятка управления переборами (настройка чисел оборотов шпинделя)

- Рукоятка поворота, фиксации и закрепления резцедержателя

- Рукоятка для включения механического перемещения верхних салазок суппорта

- Рукоятка ручного перемещения верхних салазок суппорта

- Рукоятки управления шпинделями люнета

- Рукоятка закрепления и освобождения пиноли задней бабки

- Маховичок ручного перемещения пиноли задней бабки

- Включатель напряжения

- Переключатель для точения конусов или цилиндров

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Рукоятка включения, выключения и реверсирования продольных и поперечных перемещений суппорта

- Кнопка включения быстрых перемещений суппорта

- Рукоятка включения и выключения маточной гайки

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка ручного поперечного перемещения суппорта

- Кнопка для включения механической подачи продольных или поперечных салазок суппорта

- Маховичок для ручного продольного перемещения суппорта

- Кнопка включения и выключения реечной шестерни

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка включения ходового винта или ходового вала

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка выбора типа резьбы или подачи

Основные сведения

Новый станок, заменивший 163-ю модель, превзошел ее по всем самым важным показателям, от удобства и безопасности до надежности и производительности. Его появление дало возможность работать с любыми металлами на абсолютно новом качественном уровне.

Модель 1М63 из семейства популярнейших агрегатов на просторах СССР и странах СНГ способен выполнять токарные работы в индивидуальном производстве и в производстве мелких серий по заготовкам различных размеров. Основным его предназначением считается нарезка и расточка разновидных резьб. Помимо этого, на нем выполняется обточка внешних и внутренних поверхностей деталей, имеющих форму цилиндра или конуса, обточка конусных фасонов, обрезка, зенкеровка отверстий, накатка сетчатого рифления.

Чем же так примечателен данный станок? В первую очередь, это станина повышенной жесткости. Эта особенность, в сочетании с настройками шпинделя и каретки, позволяет выполнять работы с высокой точностью, а также обеспечивают высокую надежность.

Далее представлен схематический рисунок, с помощью которого можно ознакомиться с устройством основных составляющих элементов токарного агрегата:

Схематический рисунок станка 1м63

- Двигатель;

- Коробка подач;

- Защитный кожух;

- Сменные шестерни;

- Передняя бабка;

- Ограждение патрона;

- Фартук;

- Суппорт;

- Ограждение;

- Электрооборудование;

- Задняя бабка;

- Станина.

На следующем схематическом рисунке отображены настраивающие и управляющие станком средства:

Схематический рисунок: управляющие станком.

- Валовый квадрат;

- Выключатель вводной;

- Рукоять частотной настройки шпиндельного вращения;

- Устанавливающая шаг и цену деления резьбы ручка;

- Устанавливающая величину подачи и нарезку резьб ручка;

- Включающая ограждение патрона кнопка;

- Рукоять частотной настойки шпиндельного вращения;

- Запуск смазывающего насоса;

- Запуск поперечной подачи;

- Подача света;

- Рукоять для поперечной подачи суппорта в ручном режиме;

- Запуск механического поперечного перемещения суппорта;

- Ручка, закрепляющая и поворачивающая резцедержатель;

- Сжимающая и разжимающая крепление каретки головка;

- Ручное движение верхнего суппорта в поперечном направлении;

- Запуск суппорта и его быстрого хода;

- Включение заточки конусных и цилиндрических заготовок;

- Запуск насоса для подачи смазочно-охлаждающих жидкостей;

- Регулировка подач дистанционного управления;

- Указатель нагрузки;

- Лампа, сигнализирующая о работе электромагнитного тормоза;

- Датчик наличия напряжения;

- Аварийный датчик;

- Закрепляющая пиноль задней бабки ручка;

- Маховик, отвечающий за осевое движение пиноли;

- Рукоять маховика;

- Управление фрикционом;

- Механизм, подключающий гайку ходового винта;

- Кнопки пуска и глушения основного двигателя;

- Маховик, управляющий движением суппорта по направляющим;

- Кнопки пуска и глушения основного двигателя;

- Управление фрикционом;

- Шаговая наладка резьбы;

- Корректировка шага резьбы;

- Настройка вида резьбы;

- Подбор шага для нарезки резьбы.

Благодаря конструктивной жесткости элементов, а также и техническим особенностям агрегата в сочетании с использованием твердосплавных резцов для быстрой резки, даже на повышенных скоростях можно эксплуатировать оборудование на пределе его возможностей, обрабатывая различные металлы. Мощность двигателя и достаточное количество скоростей шпинделя сохраняют высокий уровень эффективности при обработке любого металла. Механическое передвижение верхней части суппорта дает возможность точить и короткие, и длинные конусные детали. Сменные шестерни гитары позволяют настроить нужный шаг резьбы, а зубчатыми колесами устанавливается величина подачи. Силами специального двигателя осуществляется быстрое продольное и поперечное передвижение суппорта.

Многофункциональный механизм 22-ступенчатой коробки скоростей дает возможность реверсивного движения суппорта. К тому же, он позволяет увеличить шаг резьбы. Стоит также упомянуть и про механизм, тормозящий шпиндель. Для его активации на пульте управления есть соответствующая кнопка.

Встроенная в закрытый фартук система смазки представляет собой распределитель масла и специальный насос, оборудованный фильтром с тонкостью в 120 мкм, что обеспечивает поступление в узлы только чистые смазочные составы.

Токарный станок 1М63: технические характеристики

В паспорте устройства имеются описания всех его технических характеристик, среди которых, в качестве основных, выделяются следующие:

- Габариты – 353х168х129 см;

- Вес – 4400 кг;

- Присвоенная точность – «Н»;

- Ширина обрабатываемой болванки в максимальном значении – 63 см над основанием, 35 см над суппортом;

- Высота центров – 31,5 см;

- Длина обрабатываемой болванки в наибольшем значении – 140 см;

- Вес обрабатываемой болванки в наибольшем значении – 2000 кг.

- Характеристики главного вала станка:

- Мощность электрического двигателя – 13 кВт;

- Прямая скорость вращения – 10-1250 об/мин;

- Обратная скорость вращения – 18-1800 об/мин;

- Диаметр отверстия – 7 см;

- Скорости прямого вращения – 22;

- Скорости обратного вращения – 11.

1М63Д станок токарно-винторезный универсальный. Назначение, область применения

Станок токарно-винторезный 1м63д (начало серийного производства – 1983 год) заменил модель . В 1986 году станок 1м63д был заменен на более совершенную модель .

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой).

Модификации токарного винторезного станка 1М63

1М63 – следующее поколение 163-й серии, станок заменил модель 163, начало выпуска 1968 год.

1М63Ф306 – токарно-винторезный станок с ЧПУ, начало серийного выпуска 1973 год.

1М63Ф101 – токарно-винторезный станок с УЦИ, обеспечивающим отсчет поперечного перемещения суппорта, начало серийного выпуска 1976 год.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-винторезные быстроходные повышенной мощности.

1М63Д, 1М63ДФ101 – токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 – токарно-винторезные повышенной мощности, Тбилиси, 1986 год.

1М63МФ30 – токарный станок с ЧПУ Электроника НЦ-31, Тбилиси.

1М63МС5 – токарно-винторезный станок 163 серии, Тбилиси, 1991 год.

Основные технические характеристики токарно-винторезного станка 1М63Д

Изготовитель – Тбилисский станкостроительный завод им. Кирова.

Запланированный срок установочной серии – 1983 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 630 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 350 мм

- Расстояние между центрами – 1400 мм

- Высота центров – 315 мм

- Мощность электродвигателя – 15 кВт

- Вес станка полный – 4,3 т

Шпиндель токарно-винторезного станка 1М63Д

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 139,719 мм, условный размер конца шпинделя – 8

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 70 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 22,4..2240 об/мин

- Диаметр стандартного патрона – Ø 400 мм

Подачи и резьбы токарно-винторезного станка 1М63Д

- Пределы продольных подач – 0,06..1,4 мм/об

- Пределы поперечных подач – 0,024..0,518 мм/об

- Пределы подач резцовых салазок – 0,019..0,434 мм/об

- Пределы шагов резьб метрических – 1..124 мм

- Пределы шагов резьб модульных – 0,25..56 модулей

- Пределы шагов резьб дюймовых – 28..1/4 ниток на дюйм

- Пределы шагов резьб питчевых – 112..0,5 питчей

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Обозначение токарного станка

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1

– токарный станок (номер группы по классификации ЭНИМС)

М

– поколение станка или обозначение завода – производителя:

6

– номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

3

– высота центров над станиной (1, 2, 3, 4, 5) (2 – высота центров 315 мм)

Буквы в конце обозначения модели:

Г

– станок с выемкой в станине

А, М

– станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

Б

– станок быстроходный

Д

– станок изготовленный Тбилисским станкостроительным заводом им. Кирова

К

– станок с копировальным устройством

П

– точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1

– станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2

– станок с позиционной системой числового управления ЧПУ

Ф3

– станок с контурной (непрерывной) системой ЧПУ

Устройство

Станина

Элемент конструкции, являющийся основой оборудования. Станина отлита из чугуна с двумя тумбами и монтируется на ровной поверхности. Предусмотрено наличие двух пар направляющих, служащих для хода каретки суппорта и корректировки расположения задней бабки.

Фронтальная и задняя тумбы пустотелые. В последней размещен двигатель насоса и емкость с охладителем. В передней располагается электродвигатель основного привода.

Шпиндель

Шпиндель располагается на трех опорах.

Фронтальная и центральная опоры — 2-рядные радиальные подшипники с роликами с внутренней втулкой в виде конусного кольца. Во фронтальной опоре радиальный люфт регулируется.

Задняя опора – радиально-упорный шарикоподшипник, принимающий основные усилия подачи в процессе прямого точения.

Управление количеством оборотов шпинделя выполняется путем передвижения шестерен по валам посредством пары рукояток, размещенных спереди передней бабки. Переход на реверсивный ход осуществляется посредством фрикционной муфты, полная остановка – муфты электромагнитной.

Суппорт

Элемент крестового типа. Верхняя зона суппорта – перемещающаяся, благодаря чему возможно точение конусов любой длины.

Каретка передвигается по направляющим плоскостям станины, по направляющим каретки движутся салазки. Движение реализуется за счет ручного либо механического управления, может осуществляться с обычной и увеличенной скоростью.

На поперечных салазках размещена поворотная часть элемента. В ней также имеются направляющие, служащие базой для движения резцовых салазок.

В гайке торцевого винта расположено отверстие для устранения появляющегося в процессе износа люфта. Усилия от торцевого винта принимают подшипники-упоры.

Ключевые процессы механизированы. Имеется возможность организации хода суппорта в скоростном режиме вдоль и поперек направляющих, салазки с резцом передвигаются от электродвигателя.

Остановка хода шпинделя выполняется автоматически во время отключения фрикционной муфты.

Регулирование подачи и настройка шага резьбы производится путем замены зубчатых шестерен коробки подач, а также корректированием гитары заменяемых шестерен.

Задняя и передняя бабки

Задняя бабка передвигается по направляющим плоскостям станины в отжатом состоянии на 4-х подшипниках, размещенных на мостике. Крепление к направляющим осуществляется посредством планок и болтов.

Сдвиг бабки поперек мостика выполняется посредством пары винтов и гайки. Пиноль сдвигается вследствие движения маховика.

На тыльной поверхности передней бабки расположен сменный блок шестерен, использующихся для отдачи и регулирования оборотов на вал подач. Также путем замены шестерен осуществляется изменение типа нарезаемой резьбы.

Передняя бабка размещена слева лицевой части станины. Оснащена коробкой скоростей.

Фартук

Элемент используется для передачи движения суппорту от ходового вала. Оснащен четырьмя электромагнитными муфтами, благодаря чему управление сосредоточено на единственном рычаге. Передвижения рукояти соответствуют направлению подачи. На рукояти находится кнопка, применяющаяся для установки ускоренного движения суппорта.

Специальный блокировочный механизм не допускает синхронного включения подачи вала и передвижения суппорта в ускоренном режиме при соединенной гайке ходового винта.

Технические характеристики универсального токарного станка 1М63БФ101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…125018…1800 | 10…125018…1800 | 12,5..160022,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,0250,026-0,380,028-0,34 | 0,06-1,40,024-0,5180,019-0,434 | 0,06-1,40,024-0,5180,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,20,039..1,180,336..1,0 | 0,24-5,60,096-2,0720,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

Список литературы

Станок токарно-винторезный 1М63. Руководство по эксплуатации 1М63.00.000. Станкоимпорт, 1968

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Электрооборудование и кинематическая схема станка

Электрическая схема станка 1М63 состоит из четырех электродвигателей, которые обладают следующими характеристиками.

- А02-61-4 СПУ 3 – основной электродвигатель: может запитываться электрическим током с частотой 50 Гц (частота вращения – 1460 об/мин) и 60 Гц (частота вращения – 1750 об/мин), мощность двигателя – 13 кВт.

- Х14-22М – электродвигатель, приводящий в движение насос охлаждения: мощность – 0,12 кВт, частота вращения – 2800 об/мин (ток 50 Гц) и 3350 об/мин (60Гц), производительность – 22 литра охлаждающей жидкости в минуту.

- А02-21-4 – двигатель, отвечающий за ускоренные перемещения нижней плиты суппорта: мощность – 1,1 кВт, частота вращения – 1400 об/мин (50 Гц) и 1690 об/мин (60 Гц).

- С12-54 – электродвигатель, отвечающий за работу шиберного насоса смазочной системы токарного станка: производительность подачи смазочного состава – 8,2 литра в минуту.

Принципиальная электрическая схема 1М63 (нажмите, чтобы увеличить)

Чтобы смазочный состав доходил до узлов оборудования без примесей, в чистом виде, в подающем его насосе установлен фильтр, обеспечивающий тонкость фильтрации 120 мкм.

Запуск главного двигателя станка 1М63, производимый при помощи кнопок «Пуск», одна из которых находится на пульте управления кареткой, а вторая – рядом с коробкой подач, происходит при выключенном фрикционе. Вращение от данного электродвигателя посредством клиноременной передачи передается на фрикционный вал коробки скоростей, при помощи которого регулируется частота вращения шпиндельного узла. Управляют этим фрикционным валом с помощью специальной рукоятки. В соответствии с величиной напряжения, подаваемого на главный двигатель, меняется и сила тока в его обмотке: 380В – 29А, 400В – 27А, 415В – 26,5А, 440В – 25А, 500В – 22А.

Основной электродвигатель станка 1М63, кроме всего прочего, отвечает и за выполнение рабочих подач, а ускоренное перемещение суппорта и каретки обеспечивается за счет отдельного двигателя. Для того чтобы суппорт или каретка начали двигаться, необходимо подключить фрикционные муфты электромагнитного типа, которые расположены во внутренней части фартука оборудования.

Всего в кинематической схеме станка 1М63 имеются четыре таких муфты, две из них отвечают за продольное перемещение каретки, а две остальных – за движение суппорта в поперечном направлении. Управлять данными муфтами можно при помощи находящегося на фартуке станка специального переключателя, который устанавливается в одну из 5 позиций:

- вертикальную (это положение является нейтральным);

- четыре наклонных, соответствующих направлению перемещения суппорта или каретки.

Кинематическая схема 1М63 (нажмите, чтобы увеличить)

Помимо указанного переключателя на фартуке станка 1М63 имеется еще один, при помощи которого выбирается требуемый тип работ:

- обработка наружной поверхности заготовки, имеющей конусную конфигурацию;

- обработка внутренних конусных поверхностей;

- токарные операции.

Для предотвращения одновременного включения электромагнитных муфт и маточной гайки в фартуке токарного станка 1М63 устанавливается блокировочный выключатель концевого типа. При включении маточной гайки такой выключатель просто обрывает электрическую цепь, от которой запитаны электромагнитные муфты.

Фартук станка (нажмите, чтобы увеличить)

Технические характеристики и паспорт станка 1М63

Конструкцию станка 1М63 разработали специалисты Рязанского станкостроительного завода, которым удалось создать надежное и производительное оборудование. Этот токарный станок быстро завоевал популярность и стал использоваться многими производственными предприятиями.

Характеристики станка

Станок 1М63 на момент его создания отличался рядом конструктивных особенностей, которые выделяли его среди другого оборудования данной категории.

- Эта модель дает возможность использования инструментов из быстрорежущих сталей и специальных сплавов.

- Шаг резьбы на заготовке при нарезании регулируется благодаря сменным колесам гитары станка, а также зубчатым колесам настраиваемой коробки подач.

- Повышенная жесткость нижней части суппорта, станины и шпиндельного узла агрегата позволяет выполнять обработку на высоких скоростях.

- В конструкции 1М63 предусмотрен специальный двигатель, обеспечивающий ускоренное движение суппорта в продольном и поперечном направлениях.

- Верхняя часть станка также имеет возможность перемещаться, что позволяет выполнять обработку длинных и коротких деталей, имеющих коническую форму.

В соответствии с требованиями стандарта, утвержденного в 1982 году, данный токарный станок причислен к устройствам с классом точности «Н». Максимальный диаметр обрабатываемых на нем заготовок составляет 35 см над суппортом и 63 см – над станиной.

Высота центров у станка данной модели – 31,5 см, на нем можно работать с заготовками, длина которых не превышает 140 см. При обработке длинных и нежестких деталей необходимо использовать люнет неподвижный 1М63. В комплекте со станком люнет неподвижный 1М63 не поставляется, его необходимо приобретать дополнительно.

В соответствии с характеристиками, указанными в паспорте, шпиндель станка 1М63 может вращаться с частотой в интервале 10–1250 об/мин на прямом ходе и 18–1800 об/мин – на обратном. При помощи устройств управления на станке выставляют 22 прямых и 11 обратных скоростей вращения шпинделя, оснащенного системой торможения. В этом конструктивном элементе токарного станка 1М63 имеется сквозное отверстие, диаметр которого составляет 7 см.

Органы управления станка

Чтобы иметь представление о технических возможностях рассматриваемого станка, необходимо описать характеристики, которым обладает его суппорт.

- Величины максимальных перемещений составляют 126 см в продольном направлении и 40 см – в поперечном.

- Одновременно в резцовую головку может быть установлено 4 токарных инструмента.

- Расстояние между осью центров оборудования и кромкой резцедержателя – 32 см.

- Суппорт может совершать ускоренные продольные движения по направляющим станины (4,5 м/мин) и поперечные – по направляющим каретки (1,6 м/мин).

- Одно деление на лимбе соответствует передвижению суппорта на 1 мм в продольном и на 0,05 мм – в поперечном направлении.

- Когда лимб совершает полный оборот, суппорт перемещается на 300 мм в продольном направлении и на 5 мм – в поперечном.

Конструкция суппорта станка

Сам суппорт и его верхняя часть передвигаются благодаря ручному и механическому приводу, но его ускоренное перемещение обеспечивает только используемый в качестве привода специальный электродвигатель. Основные усилия, которые воспринимают продольный и поперечный ходовой винт при перемещении суппорта и его верхних салазок, принимают на себя шарикоподшипники упорного типа. Чтобы компенсировать люфт, возникающий при поперечном перемещении суппорта, на его винте установлена специальная гайка.