Сведения о производителе токарного станка продольного точения 1М10ДА

Производителем токарного станка продольного точения 1М10ДА является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

- 1А136 автомат токарно-револьверный одношпиндельный прутковый Ø 36

- 1М10ДА автомат токарный продольного точения особо высокой точности Ø 16

- 11Т16А — автомат токарный продольного точения особо высокой точности Ø 16

- ЛА155ф30 — автомат токарный продольного точения высокой точности с ЧПУ Ø 16

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

Схема обработки заготовки на токарном автомате продольного точения

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении — группа: 1 — станок токарной группы

- Вторая цифра в обозначении — подгруппа: 1 — одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

Разница между автоматом и полуавтоматом

Различия между автоматом и полуавтоматом не вызывают сомнений, хотя и называются они похоже, и способ сваривания подобен.

В этом процессе человек выполняет функцию настройщика. Ему не нужно поджигать дугу, вести шов или следить за процессом сваривания. Ему достаточно выбрать сварочный режим и «приказать» автомату его выполнить.

Абсолютно другим способом является полуавтоматическое сваривание. Хоть при нем так же используется присадочная проволока, газ, флюс другое сырье, тем не менее, сварщиком выполняется вся работа, а не только настройка аппарата.

То есть, он и горелку ведет, и шов формирует. Автоматически подается только сварочная проволока, оттуда и название «полуавтоматической сварки».

Отличия полуавтоматической сварки от электрода

Самой востребованной и незаменимой сваркой всегда считалась сварка электродом. То есть, ручная дуговая сварка покрытым электродом(РДС). Но время не стоит на месте, в большинстве случаев предъявляются совершенно другие требования к качеству шва и производительности сварочных работ. Тут то и появилась полуавтоматическая сварка в среде защитных газов.

Такая сварка является самой производительной и аккуратной, что дает ей несравнимое преимущество перед РДС. Единственное, в чем проигрывает полуавтомат(ПА) перед РДС, так это мобильность. Ручной дуговой сваркой можно выполнять работы и перемещаться практически в любых условиях. Да, полуавтомат более стационарен, за счет своего веса и необходимости использования баллона с газом.

Обратите внимание на полезную статью — дефекты сварных швов

Список основных отличий

- Непрерывность шва на всем протяжении сварочного соединения

- Отсутствие необходимости счищать шлак после сварки

- Качество шва на физическом и химическом уровнях выше

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN

-

Выбираем газ – смесь аргона и углекислоты

-

Выбираем диаметр сварочной проволоки – 0,8 мм

-

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 — 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 — 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 — 200 А |

1,2 |

Чем отличается стиральная машина автомат от полуавтомата и что лучше приобрести?

Определившись с желанием приобрести стиральную машинку, потенциальные покупатели моментально встают перед следующей диллемой: потратиться больше и купить машинку-автомат или же «продешевить» и обзавестись обычным полуавтоматом. С целью содействия в выборе, в данной статье рассмотрены: стиральная машина автомат и полуавтомат, в чем разница их функционирования, конструктивные особенности и прочее.

Разница между стиральной машиной автомат и полуавтомат

Причиной появления двух основных разновидностей стиральных машинок является отличие в базовых принципах их использования. Так, машины-полуавтоматы легки и имеют небольшие габариты, процесс стирки автоматизирован лишь на уровне самой постирки, долив и слив воды же, отжим и сушка переходят в категории самостоятельного выполнения. Такие стиралки относятся к категории бюджетных и обойдутся владельцу в небольшую сумму до 2-3 тыс. грн.

Отличия между стиральной машиной автомат и полуавтомат – в уровне вовлеченности человека в процесс стирки. При покупке стиралки-автомата вы приобретаете настоящего, незаменимого помощника: машина самостоятельно проводит процесс стирки, начиная от заливки воды, самой стирки, заканчивая выводом воды, отжимом и, в некоторых конфигурациях, даже сушкой белья. Наличие интеллектуальной системы управления отражается на количестве выставляемых требований: наличие водопровода, стабильно работающей электросети и т.д. Плюсом машинки-автомата является её дизайн, а также возможность интеграция конструкции в мебельные гарнитуры.

Виды стиралок-полуавтоматов

Машины-полуавтоматы конструктивно отличаются в двух вариациях: по количеству люков, а также по типу вращения белья. Первая разновидность подразумевает устройства с одним и двумя люками, один из которых имеет лишь отсек для самой стирки, тогда как второй, с наличием двух люков, дополнен также секцией с центрифугой для отжима белья. Перенос из одного отсека в другой происходит вручную.

Следующей конструктивной особенностью является тип машинки по способу вращения: активаторный и барабанный. В первом роль крутящего элемента играет активатор, расположенный на дне стиральной машины. Барабанный же тип – это бак, вращающийся весь цикл стирки.

Типы стиральных машин-автомат

Основными пунктами, которые отличают одну стиральную машинку-автомат от другой, являются:

- Возможность встраивания в корпусную мебель;

- Объем барабана и материал изготовления;

- Количество автоматических программ управления;

- Скорость вращения при отжиме и многое другое.

Рекомендации по использованию полуавтоматических стиральных машин

Полуавтоматическая стиралка – это агрегат, использование которого схоже с работой станка: присутствующий элементарный уровень автоматизированности способен упростить саму стирку, однако все сочетающиеся со стиркой процессы целиком и полностью возлагаются на владельца машинки.

При отсутствии нагревательного элемента, рекомендуется постепенная заливка горячей воды с целью сохранности корпуса машинки от влияния резких перепадов температуры.

Если в машинке имеется отсек для отжима настоятельно рекомендуется распределять белье равномерно с целью недопущения дисбаланса барабана.

В случаях, когда машинка-автомат требует использования лишь специального порошка, полуавтоматические стиральные машины имеют свое уникальное и полезное отличие: для стирки им подойдет абсолютно любой порошок.

Популярные модели

Модельный ряд полуавтоматов отличается от своих «собратьев-автоматов» количеством отечественных моделей на рынке продаж. Помимо российских образцов, суммарно возможно «огласить следующий список» наиболее популярных моделей:

- Фея;

- Вольтера Радуга;

- Славда;

- Белоснежка;

- Эврика;

- Итальянская Zanussi;

- Vimar;

- Assol;

- Liberty;

- Liberton;

- Renova;

- Rolsen и т.д.

Компании по выпуску автоматических стиралок

В качественном плане, представители стиральных машин-автоматов отличаются от полуавтоматов более известными в мире бытовой техники именами:

Объясняется данный факт наличием более сложной системы управления и регулирования параметров, а также наличию различных систем безопасности: защиты панели управления от детей, контроля уровня пенообразования и контроля за дисбалансом белья.

Для того, чтобы почувствовать разницу в использовании машинок, достаточно оценить уровень вовлеченности человека в процесс. Так, имея в наличии стиралку-автомат, от владельца потребуется лишь выбрать необходимый режим стирки, заполнить слоты под порошок и закрыть дверцу люка. После этого, автоматика сделает все за вас. Отдельные варианты стиральных аппаратов оснащены системой сушки, задержанного старта, защиты от детей и прочим.

Технические характеристики

| Модель | SA20PY | |

| Возможности обработки | ||

| Макс диаметр устанавливаемого прутка | мм | Ø20 |

| Макс длина точения | мм | 250 |

| Макс диам сверления/резьбы в главном шпинделе | мм | Ø10 / М8 |

| Макс диам противошпинделя | мм | Ø20 |

| Макс диам сверления/резьбы в противошпинделе | мм | Ø8 / М6 |

| Макс диам радиального сверления/резьбы | мм | Ø8 / М6 |

| Макс диам торцевой фрезы | мм | Ø32 |

| Способности обработки | ||

| Частота вращения главного шпинделя | об/мин | 8 000 |

| Частота вращения противошпинделя | об/мин | 8 000 |

| Частота вращения приводного инструмента | об/мин | 6 000 |

| Общее количество инструментальных позиций | шт | 23 |

| Количество позиций для токарной обработки в главном шпинделе | шт | 6 |

| Количество позиций радиального приводного инструмента | шт | 4 |

| Количество позиций осевого инструмента для главного шпинделя *– блок инструментов оси Y(опция) | шт | 5 |

| Количество позиций торцевого приводного инструмента для главного шпинделя | шт | 4 (2 фикс+2 прив)*/ опция 3-4 прив позиции |

| Количество позиций осевого инструмента для одновременной обработки в противошпинделе | шт | 4 (4 фикс)*/ опция 2-3 прив позиции |

| Размер инструмента в резцедержателе | мм | 12 X 12 X 120 |

| Ускоренные перемещения по осям X/Y/Z | м/мин | 32 |

| Позиционирование поворота оси С1 главного шпинделя | градус | 0,001 |

| Позиционирование поворота оси С2 противошпинделя | градус | 0,001 |

| Мощности | ||

| Мощность двигателя главного шпинделя | кВт | 2,2/ 3,7 |

| Мощность двигателя противошпинделя | кВт | 1,5/ 2,2 |

| Мощность двигателя приводного инструмента | кВт | 1 |

| Мощность двигателя приводного инструмента для противошпинделя | кВт | 1 |

| Мощность двигателя помпы СОЖ | кВт | 0,9 |

| Мощность двигателя системы смазки | кВт | 0,04 |

| Система ЧПУ | ||

| Контроллер Fanuc | 31i-А | |

| Количество управляемых осей | шт | 7 |

| Дискретность данных | мм | 0,001 |

| Монитор (стойка) | 10,4” Color LCD | |

| Габаритные размеры | ||

| Объем бака гидростанции | л | 200 |

| Высота центров | мм | 1000 |

| Габариты ДхШхВ | мм | 2140 X 1375 X 1670 |

| Вес | кг | 3 200 |

Станки данной серии оснащаются системами ЧПУ Fanuc (Япония), которые позволяют не только легко и удобно программировать с высокой скоростью обработки данных, но и обеспечивают высокоточную скоростную механическую обработку.

Основные типы токарных станков и их назначение.

⇐ ПредыдущаяСтр 4 из 12Следующая ⇒

На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходиться обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работа токарю приходиться пользоваться разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

Типы токарных станков.

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являються весьма разнообразными по размерам и по типам.

Основными размерами токарных станков являются:

наибольший допустимый диаметр обрабатываемой заготовки на д станиной, или высота центров над станиной;

расстояние между центрами, т.е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке..

Все токарные станки по высоте центров над станиной могут быть разделены на:

мелкие станки — с высотой центров до 150 мм;

средние станки — с высотой центров 150-300 мм;

крупные станки — с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

По типам различают:

токарно-винторезные станки, предназначенные для выполнения всех токарных работ, включая нарезание резьбы резцом (эти станки имеют самое широкое распространение);

токарные станки, предназначенные для выполнения разнообразных токарных работа, за исключением нарезания резьбы резцом.

К станкам токарной группы относятся револьверные, карусельные и многорезцовые токарные станки; токарные автоматы и полуавтоматы; сециальные токарные станки, например для обработки коленчатых валов, выгонных осей и др.

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец — поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

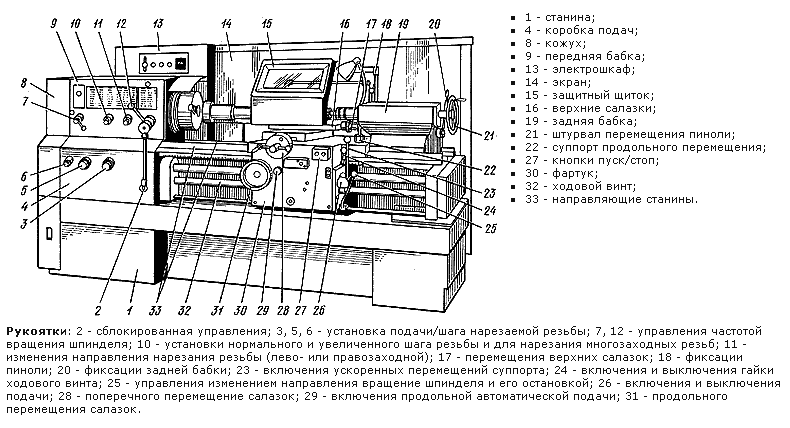

Устройство и назначение токарно-винторезного станка.

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций.

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

· станина;

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

· передняя и задняя бабка;

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром.

· шпиндель;

Шпиндель – это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

· суппорт;

Суппорт — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях.

· коробка подач.

Коробка подач, сообщающает вращение от шпинделя к суппорту.

⇐ Предыдущая4Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

![§ 12. токарные автоматы и полуавтоматы [1968 орнис н.м. - основы механической обработки металлов]](http://jockeypromo.ru/wp-content/uploads/b/3/f/b3fb5e2444ce4b215acfc98e66b814d6.jpeg)