Методика расчета расхода материалов при термической резке

Рассмотрим три способа термической резки металла: газокислородная, плазменная и лазерная как наиболее распространенные. Кислородно-разделительная резка

применяется для раскроя сортового и листового углеродистого и низколегированного метал-лопроката, обрезки прибылей стального литья, обработки кромок под сварку и др. Не применяется для резки нержавеющих и высоколегированных сталей, чугуна и цветных металлов.Плазменно-дуговая резка применяется для раскроя проката как низкоуглеродистых, так и высоколегированных сталей, а также алюминия, меди и их сплавов.Лазерная резка значительно расширяет область применения термической резки и является эффективным способом резки тонколистового проката, тонкостенных труб и специального профильного проката из металлических и неметаллических материалов. Каждый из способов имеет свои технически и экономически обоснованные области применения, но для всех способов существует общая технологическая схема расходования технических газов.

При упомянутых выше способах резки нормируются расходные газы, используемые для подогрева металла, собственно резки или плазмообразования. К таким газам относятся: кислород, ацетилен или его заменители (пропан-бутан, природный газ) и азот. Применение водорода и аргона при резке весьма ограничено и в статье не рассматривается. При плазменно-дуговой резке необходимо планировать расход специальных сменных электродов (катодов) с гафниевыми или циркониевыми вставками. Нормы расхода таких электродов зависят от интенсивности их эксплуатации и составляют 1-4 шт./смену. Для более точного нормирования их расхода необходимо исходить из требований руководства по эксплуатации соответствующего оборудования. В общем случае норма расхода газа на рез или вырезку детали (Рдет) определяется по формуле:

где Н

— норматив расхода газа в процессе резки, м3 на 1 м ре-за;L — длина реза (вырезаемого контура), м;Кн — коэффициент, учитывающий расход газов на начальных этапах резки, на подогрев, зажигание плазменной дуги, продувки и регулировки, может быть принят равным 1,1 при единичном производстве и 1,05 — при серийном.

Норматив расхода газа (H, м3 на 1 м реза) в процессе резки в зависимости от характеристик оборудования и режимов резки определяется по формуле:

где Р

— номинальный расход газов согласно техническим характеристикам применяемого оборудования, м3/ч;V — скорость резки, м/ч. Значения номинальных расходов газов в диапазоне скоростей резки для некоторых видов оборудования, которые можно использовать для укрупненных расчетов, приведены в таблице ниже. Использование того или иного газа обуславливается требованиями технологического процесса и применяемым оборудованием. Зависимость номинального расхода газа от толщины и скорости резки практически линейная пропорциональная и необходимое значение легко определяется интерполированием. Таким образом, при необходимости можно укрупненно, оценочно определить расход газов при различных видах термической резки расчетным путем, исходя из используемого вида оборудования, разрезаемого материала и его толщины.

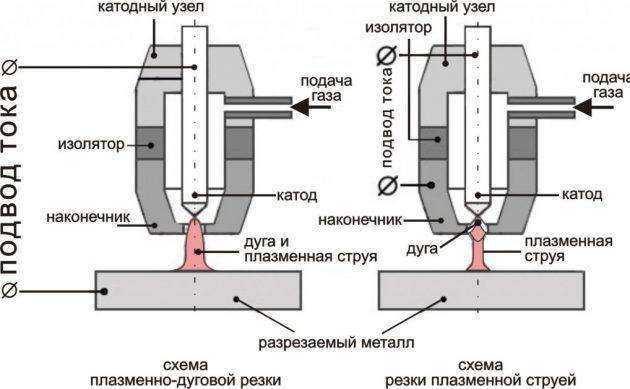

Принцип технологии плазменной резки

Рисунок 2 — Принцип плазменной резки

Технология плазменной резки металла подразумевает, как уже было сказано, использование плазмотрона. Это устройство, в корпусе которого находится дуговая камера цилиндрической формы. На выходе камеры — канал, задача которого — создание сжатой дуги. С тыльной стороны камеры — сварочный стержень.

Главный принцип плазменной резки заключается в соблюдении последовательности технологических операций. Сначала зажигается предварительная дуга между электродом и наконечником. Это нужно для появления дуги между электродом и рассекаемым материалом. Предварительная дуга выходит из сопла, соприкасается с факелом, тогда же и создается рабочий поток.

На следующем этапе формирующий канал заполняется столбом плазмы. Рабочий газ поступает в камеру инструмента, нагревается, ионизируется и увеличивается в объеме. На выходе дуга имеет температуру до 30 000 °C и скорость до 3 км/с.

https://youtube.com/watch?v=D-wA5lxjlik

https://youtube.com/watch?v=As_aeFgXRbA

Преимущества метода

Резка газом имеет массу преимуществ перед другими видами обработки металла. Это:

Преимущества и недостатки газовой резки

- ровный и аккуратный шов (при соблюдении всех правил);

- возможность резки стали толщиной до 80 мм, разрезания других металлических изделий толщиной до 200 мм;

- выполнение работ повышенной сложности;

- автономность, возможность вести работы в «полевых» условиях;

- универсальность, использование для большого количества сортов проката;

- возможность поверхностной обработки металла без повреждения глубоких слоев;

- высокая скорость резки (по сравнению с методом плавления);

- отсутствие вероятности попадания продуктов распада внутрь металла;

- оптимальное соотношение цены и качества.

Резаком можно работать с металлами любой толщины, осуществлять прямой, прямолинейный, контурный или произвольный рез.

Процесс газовой резки металла

После отрезания металла пламя тушить не нужно. В результате этого удается избежать значительных теплопотерь. По необходимости процесс резки можно быстро остановить. Достаточно потушить пламя, и металл охладится за короткое время.

С помощью кислородной резки можно делать сложные по форме изделия, при этом отсутствует вероятность рваных швов.

Резка газом подходит для разделки под сварку, удаления поверхностного слоя, устранения дефектов, изготовления заготовок и раскроя листа металлопроката.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

Виды металлов для кислородной резки

Металлы в разной степени подходят для кислородной резки. Как уже было отмечено, лучше всего таким способом рассекаются низкоуглеродистые стали, в которых содержание углерода не превышает 0,3 %. Если уровень этого вещества более 0,7 %, то процесс идет тяжело. Высокоуглеродистые заготовки можно распилить только с помощью кислородно-флюсовой резки. Флюсы — специальные порошкообразные добавки, подаваемые вместе с газом. Их задача состоит в превращении шлаков из тугоплавких в жидкотекучие.

Высоколегированные стали также режутся с флюсами. Алюминий и сплавы алюминия кислородную резку не приемлют. Для них лучше использовать плазменно-дуговой метод.

Рисунок 2 — Кислородная резка

Латунь, медь, бронза режутся только с флюсами. Известный компонент флюсовой смеси — железный порошок (ПЖ) с частицами 0,07–0,16 мм. Для рассекания нержавейки к нему добавляют алюминиевый порошок (А1IB). Также активно применяются ферросилиция и алюминиевомагниевый состав.

Дополнительные условия кислородной резки при использовании флюсов:

- повышение на 20 % мощности подогревающего пламени;

- согласование скорости резки с количеством флюса;

- увеличенное расстояние между мундштуком и металлом.

Особенности резки металла в различных областях промышленности

Результатом процесса резки становится получение раскроенного на отдельные детали металла. С помощью резки можно сделать заготовки различного размера и формы (в т.ч. получить нестандартные детали), а также обеспечить близкий к безотходному производственный процесс.

Классификация процесса резки металла основывается на многих факторах.

Так, все виды резки металла условно делятся на две большие группы и зависят от способа воздействия на обрабатываемый материал:

- Механическая.

- Термическая.

Исходя из способа управления, процесс резки металла может быть:

- Ручным.

- Автоматизированным.

На крупных производствах чаще всего применяется бесконтактная резка металла термическим способом.

Для осуществления раскроя металла используется специализированное оборудование – станки:

- отрезные;

- фрезерные;

- лазерные станки с ЧПУ и пр.

- плазменные;

- гидроабразивные;

Совершенствование технологии резки металла позволяет использовать современные станки с высокой степенью производительности, которые в сжатые сроки помогают получить заготовки с идеальными линиями разреза и минимальными отходами.

Для резки листового материала используются специально выверенные технологии, в которых учтены толщина, вид, состав и физические свойства металла. Одна из целей резки – получить деталь нужной формы и размера с сохранением химических свойств материала.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

резка металла лазером

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Техника безопасности при резке металла

Рабочее место, где осуществляется процесс обработки металла кислородом, который еще называют пост газовой резки, должно быть должным образом подготовлено. Так, помещение обязано хорошо вентилироваться и проветриваться. Также необходимо установить вытяжные зонты, удаляющие продукты горения, а сам процесс обработки металла должен проходить на расстоянии не меньше 5 метров от того места, где находятся газовые баллоны для сварки и резки, содержащие кислород и топливо. Чтобы избежать взрыва баллонов, необходимо переносить их только на носилках или тележках, а также не допускать попадания в них масла и горючих газов. С этой целью запрещается работать с баллонами, в которых давление кислорода ниже того уровня, установленного его редуктором.

Работать с газовой сваркой нужно в специальных очках, маске и огнеупорной одежде. В процессе сварки пламя горелки должно быть повернуто в противоположную от источника газа сторону, а рукава необходимо расположить сбоку от работника — их нельзя перегибать, держать в руках или зажимать между ногами. Кроме того, перед подачей газа следует проверить состояние шланга. Во время перерыва необходимо погасить пламя горелки, а также плотно закрутить вентили на баллонах.

Газовая сварка: обратный удар

Иногда в процессе сварки может произойти вспышка или небольшой взрыв пламени, который называют обратным ударом.

Во избежание таких весьма опасных ситуаций, необходимо соблюдать следующие правила безопасности:

- Не допускать утечки газа из шланга или регулятора. В результате этого на определенном участке происходит понижение давления и газ, имеющий более высокий показатель, начинает двигаться в обратном направлении.

- Нельзя зажигать два открытых вентиля горелки, если закрыт один из баллонов.

- Не стоит перекрывать наконечник горелки.

- Обратный удар может произойти, если при установке регулятора на новый кислородный баллон происходит резкое открывание вентиля.

Газораспределительные рампы, трубопроводы и рукава для газовой сварки

В случае, когда сварка выполняется

при большом расходе горючего газа, питание налаживают от газораспределительной

рампы. Рампа состоит из двух коллекторов, гибких трубопроводов и рампового редуктора.

На каждом из коллекторов смонтирован запорный вентиль, который даёт возможность

замены газового баллона на одном из коллекторов, не останавливая, при этом,

работу другого. Уменьшение давления газа происходит за счёт рампового редуктора.

Давление кислорода, азота и воздуха понижают от 1,5МПа до 0,15МПа (в отдельных

случаях до 0,03Мпа). Давление ацетилена, пропана, бутана и других горючих газов

— от 1,9МПа до 0,01МПа.

Подача кислорода и горючих газов от газораспределительных рамп к рабочим местам

происходит по трубопроводам.

Трубопроводы для подачи ацетилена разделяют на три группы, в зависимости от

рабочего давления:

-низкого давления, до 0,01МПа;

-среднего давления, от 0,01 до 0,15МПа;

-высокого, свыше 0,15МПа.

Трубопроводы для подачи кислорода, в зависимости от рабочего давления, также

бываю трёх групп:

-низкого давления, до 1,6МПа;

-среднего давления, от 1,6 до 6,4МПа;

-высокого, свыше 6,4МПа.

Арматура и трубопроводы для подачи ацетилена изготовлены из стали и окрашены

в белый цвет. Арматуру и трубопроводы для подачи кислорода изготавливают из

латуни или бронзы и окрашивают в голубой цвет.

Рукава (шланги) для газовой сварки

Рукава

(шланги) для газовой сварки необходимы для подачи кислорода и горючих газов

от баллонов и рамп к сварочным горелкам. Рукава должны быть прочными и гибкими,

чтобы не создавать затруднений при работе сварщика.

Изготавливают рукава из вулканизированной резины с тканевыми прокладками по

ГОСТ9356. Различают три класса рукавов для газовой сварки:

Класс I — для подачи горючих газов под давлением до 0,63МПа. Рукава данного

класса окрашены в красный цвет.

Класс II — для подачи горючих жидкостей (бензин, керосин и др.) под давлением

0,63МПа. Такие рукава окрашивают в жёлтый цвет.

Класс III — данный класс рукавов предназначен для подачи кислорода под давлением

до 2,0МПа. Окрашены эти рукава в голубой цвет.

Рукава состоят из внутренней резиновой прослойки (резиновой камеры), далее

идёт слой оплётки металлическими ниятми и слой наружной резиновой прослойки.

Стандартом предусмотрены следующие типоразмеры рукавов для газовой сварки:

| Внутренний диаметр, мм | 6±0,5 | 9±0,5 | 12±1,0 | 16±1,0 |

| Наружный диаметр, мм | 14±0,5 | 18±1,0 | 22,5±1,0 | 26±1,0 |

Цвет руковов зависит от проводимого ими газа. Ацетиленовые рукава окрашены

в красный цвет, кислородные — в синий. В случае работы от газового баллона,

длина рукава не должна быть меньше, чем 8м. В случае применения ацетиленового

генератора, длина рукавов, идущих от него, должна быть 10м и более.

Дополнительные материалы по теме:

|

Газовая сварка чугунаГазовая сварка медиСпособы газовой сваркиТехнология газовой сварки |

Техника безопасности при газовой сваркеСварочная проволока для газовой сваркиФлюсы для газовой сварки |

Механическая резка металла

Данный способ раскроя металлических листов предполагает использование механического оборудования и значительной физической силы. Приборами для осуществления резки металла механическим способом являются:

- дисковая пила;

- ленточная пила;

- гильотина;

- аппарат для продольной резки и пр.

Плюсами механической резки являются невысокая стоимость оборудования и хорошее качество получаемых срезов.

Среди минусов можно выделить ограниченные условия использования технологии и возможность осуществлять резку только по прямой линии.

Механическая резка металла может использоваться для обработки материала в небольших объемах и стесненных условиях либо для резки крупногабаритных листов в формат для имеющегося оборыдования. Для промышленных масштабов стоит выбирать более действенные и быстрые способы резки металлических листов.

Преимущества метода

Резка газом имеет массу преимуществ перед другими видами обработки металла. Это:

Преимущества и недостатки газовой резки

- ровный и аккуратный шов (при соблюдении всех правил);

- возможность резки стали толщиной до 80 мм, разрезания других металлических изделий толщиной до 200 мм;

- выполнение работ повышенной сложности;

- автономность, возможность вести работы в «полевых» условиях;

- универсальность, использование для большого количества сортов проката;

- возможность поверхностной обработки металла без повреждения глубоких слоев;

- высокая скорость резки (по сравнению с методом плавления);

- отсутствие вероятности попадания продуктов распада внутрь металла;

- оптимальное соотношение цены и качества.

Резаком можно работать с металлами любой толщины, осуществлять прямой, прямолинейный, контурный или произвольный рез.

Процесс газовой резки металла

После отрезания металла пламя тушить не нужно. В результате этого удается избежать значительных теплопотерь. По необходимости процесс резки можно быстро остановить. Достаточно потушить пламя, и металл охладится за короткое время.

С помощью кислородной резки можно делать сложные по форме изделия, при этом отсутствует вероятность рваных швов.

Резка газом подходит для разделки под сварку, удаления поверхностного слоя, устранения дефектов, изготовления заготовок и раскроя листа металлопроката.

ДОСТОИНСТВА кислородной резки:

простота и доступность оборудования, его экономичность

Данный вид резки широко применяется при выполнении монтажных и строительных работ. Механизированная кислородная резка широко применяется в машиностроении для резки низкоуглеродистых сталей толщиной более 40 мм.

Основной недостаток данного вида резки – невозможность резки низколегированных сталей, чугун, цветных металлов в силу ряда условий.

УСЛОВИЯ РАЗРЕЗАЕМОСТИ МЕТАЛЛА

- Температура плавления металла должна быть выше температуры его воспламенения в кислороде. В противном случае металл будет плавиться, а не гореть. Этому условию удовлетворяет низкоуглеродистая сталь. А вот чугун – нет, содержание углерода в нем значительно выше.

- Температура плавления металла должна быть выше температуры плавления образующихся в процессе оксидов. Этому условию удовлетворяет низкоуглеродистая сталь. А вот алюминий, магний, сплавы этих металлов, а также высоколегированные стали, содержащие высокий процент хрома, — нет. При их нагревании на поверхности образуется пленка тугоплавкого оксида, изолирующего металл от контакта с кислородом.

- Тепловой эффект образования оксида металла должен быть достаточно высоким. Это условие диктуется тем, что при кислородной резке одного подогревающего пламени резака недостаточно для поддержания требуемой температуры в зоне резки. Что делает невозможной газовую резку меди и её сплавов.

- Консистенция образующихся оксидов должна быть жидкой, т.е. появляющиеся при резке шлаки должны быть жидкотекучими. Это условия хорошо выполняется при резке низко- и среднеуглеродистой стали. Но резка сплавов, содержащих высокий процент кремния или хрома (серый чугун), невозможна. Так, процесс газовой резки низколегированных конструкционных сталей не встречает никаких технологических трудностей, режимы их резки те же, что и для простой низкоуглеродистой стали. Однако в случаях, если в стали содержатся в повышенном количестве такие примеси, как хром или кремний, технологически процесс резки стали сильно осложняется зашлаковыванием кромок.

- Тепловодность металла должна быть максимально низкой. В противном случае трудно или даже невозможно достичь концентрированного нагрева металла. Низкоуглеродистая сталь, теплопроводность которой невелика, не вызывает трудностей ни в начальный момент, ни в процессе резки. А высокая теплопроводность меди и алюминия – одна из причин, затрудняющих газовую резку этих металлов.

Специалисты компании ПромСварка всегда готовы ответить на любые Ваши вопросы, помочь в выборе оптимального варианта оборудования для лазерной, плазменной и кислородной резки металлов. По всем вопросам Вы всегда можете обратиться к нашим специалистам по телефонам: +375 17 241-36-99, 241-78-99.

кислородная резка, термическая резка, кислородной резки, резка внутри контура, температура плавления металла, плавление металла, нагрев металла, жидкотекучие шлаки, оплавление кромок, резка стали, газовая резка, газовой резки

Количество 7073

Недостатки обработки

Для газовой резки наиболее подходит низкоуглеродистая сталь, а вот средне- и высокоуглеродистая сталь – не совсем подходящий материал для резки. Из-за высокого содержания углерода повышается температура воспламенения и снижается температура плавления. А это условие затрудняет процесс резки.

Разрезать металл при помощи газовой смеси тяжело, если у него низкая теплопроводность. Поэтому такие виды материала не подходят для обработки.

Правила безопасности во время газовой резки металла

Газовая резка металла должна выполняться только квалифицированным и опытным специалистом

Важно соблюдать все ключевые факторы правильной обработки: давление кислорода и скорость процедуры. Необходимо учитывать толщину изделия и диаметр сопла резака

Если скорость окисления и резки металла не соответствуют друг другу, то получится некачественная обработка.

Кислородная резка предполагает использование взрывоопасных веществ. При несоблюдении правил безопасности высока вероятность взрыва газовоздушной смеси, необходимо следить за состоянием газового оборудования. Для защиты от ожогов нужно пользоваться средствами индивидуальной защиты.

Существенным недостатком является возможность деформации металла и низкая точность резания.

Видео по теме: Резка металла резаком

Полезные статьи

Плазменная резка металла – особенности и преимущества работы

Список компаний Ростова-на-Дону по резке металла

Самостоятельное изготовление лазера для резки металла – инструкция и рекомендации

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер)

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Техника плазменной резки металла

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резак располагают максимально близко к краю разрезаемого металла. После нажатия на кнопку выключателя резака вначале зажигается дежурная дуга, а затем режущая дуга, и начинается процесс резки. Расстояние между поверхностью разрезаемого металла и торцом наконечника резака должно оставаться постоянным. Дугу нужно направлять вниз и обычно под прямым углом к поверхности разрезаемого листа. Резак медленно перемещают вдоль планируемой линии разреза. Скорость движения необходимо регулировать таким образом, чтобы искры были видны с обратной стороны разрезаемого металла. Если их не видно с обратной стороны, значит металл не прорезан насквозь, что может быть обусловлено недостаточным током, чрезмерной скоростью движения или направленностью плазменной струи не под прямым углом к поверхности разрезаемого листа.

Для получения чистого разреза (практически без окалины и деформаций разрезаемого металла) важно правильно подобрать скорость резки и силу тока. Для этого можно выполнить несколько пробных разрезов на более высоком токе, уменьшая его при необходимости в зависимости от скорости движения

При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины.

Плазменная резка алюминия и его сплавов толщиной 5-20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм — в азотно-водородных смесях (65-68% азота и 32-35% водорода), толщиной свыше 100 мм — в аргоно-водородных смесях (35-50% водорода) и с применением плазматронов с дополнительной стабилизацией дуги сжатым воздухом. При ручной резке в аргоно-водородной смеси для обеспечения стабильного горения дуги содержание водорода должно быть не более 20%.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

Плазменная резка меди может осуществляться в азоте (при толщине 5-15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси. Поскольку медь обладает высокой теплопроводностью и теплоемкостью, для ее обработки требуется более мощная дуга, чем для разрезания сталей. При воздушно-плазменной резке меди на кромках образуются легко удаляемые излишки металла (грат). Резка латуни происходит с большей скоростью (на 20-25%), с использованием таких же плазмообразующих газов, что и для меди.

Плазменная резка высоколегированных сталей эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50-60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50-60 мм — азотно-кислородные смеси.

Резка нержавеющих сталей толщиной до 20 мм может быть выполнена в азоте, толщиной 20-50 мм — в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Плазменная резка низкоуглеродистых сталей наиболее эффективна в сжатом воздухе (особенно для толщин до 40 мм). При толщинах свыше 20 мм разрезание может осуществляться в азоте и азотно-водородных смесях.

Для резки углеродистых сталей используют сжатый воздух (как правило, при толщинах до 40-50 мм), кислород и азотно-кислородные смеси.

Таблица. Ориентировочные режимы воздушно-плазменной резки металла

| Разрезаемыйматериал | Параметры режима | ||||||

| Толщина(мм) | Диаметрсопла(мм) | Силатока(А) | Напряже-ние (В) | Расходвоздуха(л/мин) | Скоростьрезки(м/мин) | Средняяширинареза(мм) | |

| Алюминий | 5-15 | 2 | 120-200 | 170-180 | 70 | 2-1 | 3 |

| 30-50 | 3 | 280-300 | 170-190 | 40-50 | 1,2-0,6 | 7 | |

| Медь | 10 | 3 | 300 | 160-180 | 40-60 | 3 | 3 |

| 20 | 1,5 | 3,5 | |||||

| 30 | 0,7 | 4 | |||||

| 40 | 0,5 | 4,5 | |||||

| 50 | 0,3 | 5,5 | |||||

| 60 | 3,5 | 400 | 0,4 | 6,5 | |||

| Сталь12Х18Н10Т | 5-15 | 3 | 250-300 | 140-160 | 40-60 | 5,5-2,6 | 3 |

| 10-30 | 160-180 | 2,2-1 | 4 | ||||

| 31-50 | 170-190 | 1-0,3 | 5 |

Условия для газокислородной резки

Для успешного применения газокислородной технологии резки металла следует соблюдать ряд обязательных условий:

- температура плавления (Tплав) материала должна превышать температуру горения (Tвоспл) в кислородной среде. Разница должна составлять не менее 50 °С, чтобы исключить вытекание расплава и неоправданное расширение зоны разреза. Так, для конструкционных сплавов Tплав=1540 °C, а Tвоспл= 1150 °С. С увеличением содержания углерода температура плавления понижается. Это затрудняет резание чугунов и высокоуглеродистых сплавов обычным резаком.

- Tплав разрезаемого материала должна превышать Tплав оксидных пленок на его поверхности. Тугоплавкая оксидная пленка будет препятствовать доступу кислорода к поверхности металла и реакция горения не сможет начаться. Так, оксиды хрома и конструкционная сталь 3 имеют температуры плавления соответственно 2270 и 1540 °С. Выходом из такой ситуации может быть применение флюсового порошка, вступающего в реакцию с оксидной пленкой и преобразующего ее в вещества с более низкой температурой плавления.

- Оксиды, возникающие в процессе резания, должны иметь высокую жидкотекучесть. Если текучесть низкая, то они облепляют кромки линии разреза, препятствуя горению основного материала. Специально подобранный флюсовый порошок также помогает решить эту проблему, повышая текучесть оксидов. Но это приводит к удорожанию процесса.

- Разрезаемый материал должен иметь низкую теплопроводность. В противном случае тепло будет отводиться из рабочей зоны и температуры возгорания металла в месте проведения работы будет не достичь. Реакция не сможет начаться либо будет протекать нестабильно, увеличивая расход газа, снижая точность и качество поверхности реза.

Условия для газокислородной резки

Выбор способа резки

При выборе метода резки необходимо учитывать условия, при которых будет выполняться операция, масштабы предприятия и тип материала, который нужно обрабатывать. Для небольшой мастерской по изготовлению несложных деталей подойдет ленточнопильный станок. На крупных производствах, связанных с нарезкой деталей простой формы, применяются мощные и габаритные гильотинные станки. В качестве недорого домашнего инструмента можно использовать циркулярную пилу или болгарку.

Лазерный станок для резки металла FIBER RJ 1325/1500 Raycus

Лазерный станок для резки металла FIBER RJ 1325/1500 Raycus

Для производства сложных деталей с идеальной кромкой в промышленных масштабах используется дорогое, но эффективное лазерное оборудование. Плазменная технология во многом похожа на лазерную, но она больше подходит для обработки стали с толщиной более 6 мм.

При необходимости иметь несложное переносное оборудование, не требующее дополнительных источников энергии и не предназначенное для изготовления сложных точных деталей, стоит выбрать технологию газовой резки. Для быстрого и качественного вырезания элементов сложной геометрической формы предпочтительнее гидроабразивная резка.

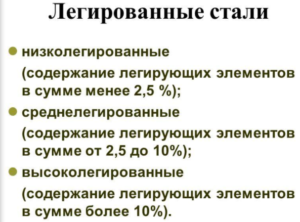

Особенности разреза сплавов

Особого внимания требует разрез легированных сталей, то есть стальных материалов, в сплав которых входят компоненты, улучшающие их технические характеристики. К таким металлам относится жаропрочная, кислотоупорная, нержавеющая сталь и другие улучшенные сплавы. А также к их числу относятся хромоникелевые и хромистые материалы, необходимые для изготовления пищевого оборудования, энергетической и химической аппаратуры, и изделий для других промышленных областей.

Легированные стали

Легированные стали

Большинство разновидностей низколегированных и среднелегированных сталей подаются обработке при помощи обычного режущего электрооборудования. Однако технологии разреза, при которых происходит контакт среза с кислородом, для работы с улучшенной сталью не всегда подходят, так как добавки в сплавах реагируют на воздействие кислородом в зависимости от своих первоначальных характеристик.

Сложнее подобрать способ для высоколегированных металлов. Для них подходят энергозатратные технологии, при которых происходит местный нагрев материала и потеря его массы за счет плавления или сгорания. Распространенной методикой является добавление в зону воздействия специальных флюсующих добавок. Этот способ называют кислородно-флюсовым.

Преимущества и недостатки каждого вида резки металла: какой способ предпочтителен

Чтобы выбрать наиболее подходящий способ резки металла, следует опираться на следующие критерии:

- Толщина металла.

Металлы с толщиной от 0,5 до 25мм лучше раскраивать лазерной резкой, от 20 до 60мм – плазменной резкой, далее резка производится газокислородным или гидроабразивным способом в зависимости от требований к качеству реза.

- Точность раскроя и качество получаемых заготовок.

Самыми высокоточными, быстрыми и качественными считаются лазерная и гидроабразивная виды резки металла. Хотя и другие способы при сноровке позволяют получить достойный результат.

- Стоимость.

Данный пункт также важен при выборе способа резки, т.к. в некоторых сферах производства и промышленности не нужна идеальная точность, но важен экономный расход материала и небольшие затраты на покупку и обслуживание оборудования. Так, самыми экономичными видами резки металла являются абразивная и газокислородная технологии, а более дорогостоящими способами считаются лазерные и гидроабразивные методы.

Газопламенная строжка и очистка

Газопламенная строжка используется для обработки соединений и удаления дефектных швов. Для этого, реагирующая (горящая) смесь нагревает металл до температуры возгорания, струя кислорода сжигает мегалл и уносит с собой сожженный (и иногда частично расплавленный) металл. При газопламенной строжке, используется то же оборудование, что и при газопламенной резке металла — только, требуется заменить сопло: если при резке струя кислорода обычно бывает ориентирована под прямым углом к поверхности разрезаемого металла, то при газопламенной строжке струя почти параллельна поверхности обрабатываемой части.

Похожим на газопламенную строжку процессом является газопламенная очистка, при помощи которой поверхности очищают от ржавчины, вторичной окалины, краски, смазок и пыли. Примерами могут служить очистка стальных и бетонных поверхностей.