Сферы применения

Благодаря возможности изменения своих качеств, бетонополимеры и полимербетоны используются в самых разных целях.

Бетонные полимеры

Ввиду сложности и высокой себестоимости, применяются в экстремальных условиях.

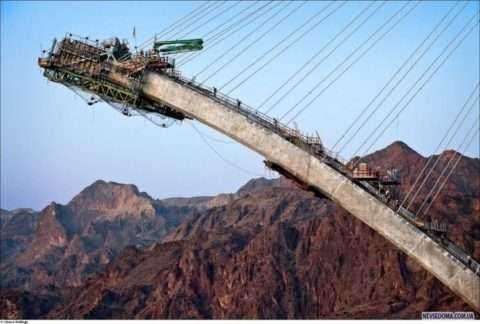

Строительство моста возле Дамбы Гувера

Строительство моста возле Дамбы Гувера

Полимерцементные бетоны

Эти полимербетонные технологии отлично прижились среди строительных материалов.

На фото: опора-украшение из полимербетона.

На фото: опора-украшение из полимербетона.

Каналы полимербетонные — изделия, предназначенные для отвода воды. Применение полимербетонов снижает вес этих конструкций, увеличивает прочность и долговечность.

Водоотводный канал из полимербетона

Водоотводный канал из полимербетона

Полимербетонный пол не только красиво выглядит. Прочность такого покрытия достигает марок М700 и выше. Применяется в жилищном строительстве, и в помещениях с повышенной нагрузкой.

По такому полу можно не только ходить, но и ездить

По такому полу можно не только ходить, но и ездить

Полимербетонные блоки превосходят по своим качествам все современные строительные материалы.

Полимербетонные строительные блоки

Полимербетонные строительные блоки

Труба полимербетонная — позволяет пропускать любые, в том числе химически активные, жидкости.

Трубы из полимербетона

Трубы из полимербетона

Тротуарная полимербетонная плитка намного легче обычной, при этом выдерживает большую нагрузку.

Выполнить такие тонкие узоры из обычного бетона невозможно

Выполнить такие тонкие узоры из обычного бетона невозможно

Кроме того, полимербетонная смесь применяется для герметизации, уплотнения и придания гибкости различным конструкциям.

Полимербетоны

Возможность простого изготовления сложных форм, получила широкое распространение в дизайнерских целях.

Учитывая темпы развития новой технологии, и эксплуатационные качества «искусственного камня», бетонополимеры и полимербетоны могут и вовсе вытеснить «классический» бетон.

Технология монтажа пола из полимерцементов

В конечном итоге результат работы зависит от качества все проведенных подготовительных работ. Обязательным этапом здесь является удаление пыли, грязи и мусора.

Последующая обработка поверхности дробеструйной, фрезеровальной или шлифовальной машиной позволяет в разы увеличить адгезию нового покрытия к старому основанию. После чего необходимо обязательно обработать основания грунтовочными составами.

Выравнивающая полимерцементная стяжка наносятся на поверхность и выравниваются при помощи ракли. Средине показатели рабочей толщины составляют от шести до десяти миллиметров.

При требуемой большей толщине пола из полимерцементов рекомендовано добавлять в состав фракционный кварцевый песок.

Он позволяет не только сэкономить на устройстве покрытий, но и значительно увеличить прочность готового изделия.

Завершающим этапом создания таких полов будет удаление пузырьков воздуха из смеси путем прокатывания всего раствора игольчатым валиком.

Достоинства и недостатки полимерцементных составов

Класс прочности полимерцементных составов равен М400 (В30). Такие покрытия толщиной от тридцати миллиметров могут быть использованы в местах больших нагрузок на основание, к примеру, в качестве покрытий в автосервисах и в гаражах промышленной техники.

Пожалуй, основным недостатком такого состава является слабая устойчивость к химически-агрессивным средам. Однако применение специальных компонентов позволяет решить и эту проблему.

Спустя пять дней после укладки, полимерцементная стяжка для пола готова к использованию. Они весьма устойчивы к ударным и абразивным нагрузкам. А также позволяют создавать эстетические декоративные поверхности.

При среднем показателе толщины в тридцать миллиметров данные материалы часто применяются для выравнивания чернового основания под новые покрытия, обеспыливания поверхности изношенного настила, придания ему привлекательны свойств и дополнительной прочности.

Работать с таким материалом достаточно просто при знании особенностей технологии.

Гидроизоляция

добавки для улучшения эластичности и водоотталкивающих свойств

Полимербетон для гидроизоляции должен быть формоустойчивым, прочным и легким в обращении, ведь толщина защитного покрытия может составлять всего несколько миллиметров.

Гидроизоляционный цемент выполняет несколько защитных функций:

- предотвращает разрушение бетона под действием воды и других агрессивных факторов;

- защищает бетон, камень, кирпич от отложения карбонатов и от коррозии, вызванной хлоридами;

- формирует слой защиты от негативного и позитивного давления, вызванными грунтовым водами.

Гидроизоляция, исходя из определения термина, применяется во время:

- строительства различных сооружений гидротехнического характера: бассейны, дамбы, каналы, системы орошения, водоснабжения и т.д.;

- возведения зданий в местах большого скопления грунтовых вод — гидроизоляцию наносят на фундамент, наружную часть цокольный конструкции и т.д.;

- строительства мостов, туннелей, шахт в местах с большим скоплением воды;

- работ внутри зданий: в ванной комнате, на кухне;

- благоустройства подвалов, погребов, террас и балконов.

Кроме того, технология нанесения гидроизоляции без швов помогает предотвратить скопление плесени и грибка.

Компоненты полимерного бетона

Желая приготовить полимербетон в бытовых условиях, изучите состав композита. Для приготовления полимерного бетона используйте следующие ингредиенты:

- Связующее вещество, в качестве которого используются карбамидоформальдегидные, полиэфирные, эпоксидные и фурфуролацетоновые смолы.

- Крупнофракционный щебеночный наполнитель. Размер щебеночной фракции, необходимой для формирования композита, может составлять до 4 сантиметров, однако щебень размером 1-2 см должен составлять основную часть состава.

-

Просеянный и очищенный кварцевый песок. Крупность кварцевых частиц не должна превышать 5 мм, наличие глинистых включений, пыли не допускаются.

- Измельченный порошок графита крупностью не более 0,15 мм, кварцевая мучка, применяемые в качестве молотого наполнителя, сокращающего потребность в дорогостоящих смолах.

- Строительный гипс, применяемый при наличии в рецептуре композита карбамидоформальдегидной смолы.

- Поверхностно-активные вещества, добавки с антисептическими свойствами и ингредиенты, увеличивающие объем массива, повышающие теплоизоляционные свойства готового композита.

Взаимодействие с другими материалами

Для чего используется полимерцементный раствор? Все выше указанные свойства и характеристика материала привели к тому, что он отлично подходит для крепления облицовочных материалов, так как может обеспечить более лучшее крепление. Здесь можно привести простое сравнение обычной смеси и смеси с добавкой полимера. Раствор на основе цемента и песка создает максимальную прочность крепления к 7-9 суткам после облицовки, а к 28 суткам этот показатель будет уменьшаться примерно в 5-6 раз. Если говорит о растворе с присадкой из полимеров, то максимальная прочность крепления будет достигнута чуть позже, на 9-10 сутки, однако при этом ее отсутствие в дальнейшем и вовсе не наблюдается. Благодаря этому качеству такие составы и стали максимально широко использоваться при облицовке.

Полимерцементные бетоны

Главная » Виды бетона. Классификация бетона » Вид вяжущего вещества » Полимерцементные бетоны

К полимерцементным бетонам относят бетонные растворы, в которых помимо цемента в качестве вяжущего используются специальные полимерные добавки. В отличие от обычных цементных бетонов, в которые полимерные добавки (ГКЖ-94, винсол и другие) вводятся в небольших количествах с целью улучшить эксплуатационные свойства, полимербетоны содержат существенный процент полимеров, которые выполняют функцию связывания частиц заполнителя между собой. Синтетические вещества в составе полимербетона влияют на формирование его структуры, что приводит к изменению физических показателей: большей морозостойкости, увеличению прочности, а также практически полной водонепроницаемости.

Компоненты большинства видов полимербетонов не отличаются от тех, что используется при производстве бетонов на основе цемента: в качестве заполнителя используется песок (предпочтительны кварцевые или дроблёные) и щебень (высокой прочности с размером гранул не более 20 мм).

Существуют три основные технологии получения полимерцементных бетонов. Первая из них состоит в том, что в бетон вводятся водные дисперсии полимеров (чаще всего используются составы содержащие поливинилацетат или синтетический каучук). Попадая в бетонную смесь, дисперсия разрушается: неусвоенная цементом вода выводится, а освободившийся полимер становится дополнительным вяжущим средством.

Вторая технология подразумевает приготовление водной смеси из водорастворимых мономеров и полимеров (поливинового и фуранового спиртов, фенолформальдегидных и эпоксидных смол и др.). Эти вещества способны связать что угодно, не только заполнитель в составе бетона, фактически это клей. Для ускорения процесса схватывания раствор нагревают или обрабатывают отвердителями.

Третья технология подразумевает обработку уже готового изделия из цементного бетона специальными маловязкими полимерами. Для этого применяются карбамиды, стирол и лак «Этиноль». Затвердение введённых полимеров происходит уже внутри объёма свежезалитого бетона.

Сравнительные эксплуатационные характеристики полимербетона и других строительных материалов

| Типы материалов | Блоки из природного камня для производства облицовочных плит ГОСТ 9479-84 | Санитарно-керамические изделия из фаянса ГОСТ 15167-93 | Изделия из полимербетона (ТУ4953-035-00284581-97) |

| Прочность при сжатии, не менее (кгс/см2) | 800 — гранит 400 — мрамор | 150 .. .200 | 900 … 1400 |

| Прочность при изгибе, не менее, (кгс/см2) | 30 | Нет требований | 200 … 500 |

| Водопоглощение, не более, (%) | 8,0 | 12,0 | 2,0 |

| Истираемость, не более, (г/см2) | 2,2 | Нет требований | Не менее 2,2 |

| Термостойкость, (°С) | Нет требований | 110 ± 3 | 90 ± 5 |

| Морозостойкость, циклы | 50 — гранит 25 — мрамор | Нет требований | 50 |

| Химическая стойкость | Нет требований | Кислото- и щелочестойкий | Кислото- и щелочестойкий |

Принцип, лежащий в основе введения полимеров в монолит бетона, состоит в следующем. Структура любого бетона пористая, поскольку вяжущее вещество не проникает в мельчайшие пустоты заполнителя. Молекулы полимера крайне эластичны и способны заполнять мельчайшие поры, каверны и микротрещинки, таким образом образуется абсолютно монолитная структура. Однако следует учитывать, что переизбыток полимеров в составе бетона приведёт к снижению прочности, поскольку вяжущий цемент окажется изолированным от фрагментов заполнителя. Опытным путём было установлено, что оптимальное содержание полимерных добавок в объёме раствора — 15-20%.

Полимерцементные бетоны теряют до 50% своей прочности при воздействии температур свыше 80 °С (температура плавления полимеров). Бетоны с высоким содержанием полимеров в составе также боятся огня. После длительного нахождения во влажной среде бетоны с высоким содержанием полимеров набухают значительно сильнее и частично утрачивают прочность.

Требования к составу

На сегодняшний день имеется государственный документ, который регламентирует все требования, которые должны быть соблюдены при эксплуатации такого рода смеси. Ранее для полимерцементного раствора ГОСТ 28013-98 не был полностью подготовлен. Его действие распространялось лишь на обычные строительные растворы, без специальных добавок. Взамен данному и неполному ГОСТу был введен СП 82-101-98, которые распространялся на более полный перечень всех смесей. К примеру, в своде правил указанно, что специальные смеси могут готовиться лишь в специальных узлах — на растворных заводах, если они используются при строительстве государственных построек. Кроме того, для доставки такого строительного материала следует использоваться лишь специальные автосамосвалы или же растворовозы. Еще одним важным требованием стало то, что все составляющие компоненты, прежде чем приступить к их смешению, должны пройти все необходимые проверки на их пригодность и качество.

Декор садовых участков, водосточные лотки и прочие изделия

Множество декоративных элементов на приусадебном участке отливается из цементной смеси. При этом срок их службы не достаточно приемлемый. Перепады температур, ветер, дожди и агрессивная среда (удобрения и т.д.) негативно отражаются на свойствах бетона. Здесь на помощь садоводам также может прийти полимербетон.

В состав могут быть дополнительно введены декоративные элементы и камни, глиттеры и пигменты для придания определенного эффекта. Искусным подбором гравия и красителя можно получить структуру, близкую к натуральным камням.

Полимербетон имеет преимущество в простоте работы с ним. Обработка натурального камня происходит более трудозатратно и, соответственно, дороже.

Эти элементы из других материалов быстро изнашиваются и регулярно нуждаются в замене.

Введение смолы и армирующих наполнителей из пластика значительно упрочняют эти конструкции.

Кроме того, из полимербетона очень часто делают памятники. За счет свойств материала они имеют долгий срок службы, не разрушаясь от воздействия солнца, дождей, морозов и прочих климатических условий.

Использование

Полимербетон может применяться для нового строительства или ремонта старого материала. Его адгезионные свойства позволяют восстанавливать как полимерные, так и обычные бетоны на цементной основе. Низкая проницаемость и коррозионная стойкость позволяют использовать его в плавательных бассейнах, системах канализации, дренажных каналах, электролитических ячейках и других структурах, содержащих жидкости или агрессивные химикаты. Он подходит для строительства и восстановления колодцев, благодаря способности противостоять токсичным и коррозионным канализационным газам и бактериям, обычно встречающихся в водопроводных системах.

В отличие от традиционных бетонных конструкций, он не требует покрытия или сварки защищенных швов ПВХ. Можно увидеть применение полимерного бетона на улицах города. Его используют при строительстве барьеров на дороге, тротуаров, дренажных канав, фонтанов. Также на улице для бетона добавляют в асфальт при строительстве открытых площадок, взлетных полос и других объектов, которые находятся под открытым небом и постоянно подвергаются внешним атмосферным воздействиям.

(иначе, литьевой камень) – материал, соединивший в себе прочность и красоту натурального камня с доступной ценой (благодаря дешевым минеральным добавкам) и простотой изготовления. Возможность применения практически любого заполнителя (песка, гранитной и мраморной крошки, стекла и многих других) гарантирует разнообразие . А наличие полимерного связующего делает их долговечными, воздействию воды и перегреву.

Давайте расммотрим типовые технологические процессы изготовления полимербетонов, а также возможность его создания своими руками.

Что потребуется?

Для получения продукта требуются:

- Наполнитель достаточно крупной фракции (песок, щебень, крупно измельченное стекло).

- Заполнитель более тонкого помола, уменьшающий стоимость материала. Это порошок из графита, кварца или андезита.

- Связующее вещество — его понадобится порядка 5 процентов. В этом качестве используют одну из полимерных смол. Например, полиэфирную (ненасыщенную), карбамидоформальдегидную, фурановую, эпоксидную.

- Отвердители, пластификаторы, специальные модифицирующие добавки, красители.

- Смазка для разделения форм и гелькоут для наружного покрытия.

Способы производства

Процесс производства может происходить по периодической или непрерывной технологии.

- В первом случае емкости, используемые для изготовления материала, нужно после каждого законченного цикла отмывать. Зато сделать полимербетон возможно в самом обычном ведре или бетономешалке.

- Непрерывная технология применяется в основном на крупных производствах. При этом слаженно трудятся, организуя единую цепочку, специальные литьевые машины, дозаторы и автоматические смесители.

Следующее видео рассказывает об изготовлении и напылении облегченного полимербетона:

Процесс

Для изготовления литьевого камня понадобится форма, хорошо покрытая особой разделительной смазкой (иначе готовое изделие вынуть будет невозможно). Форма может быть выполнена из силикона, стеклопластика, металла или даже ДСП (бюджетный вариант).

- На разделительную пасту наносится слой гелькоута нужного цвета.

- Внутрь формы закладывается композиционная смесь, состоящая из вышеперечисленных ингредиентов, предварительно хорошо перемешанных в бетоносмесителе. На крупных производствах, где объемы весьма солидные, смесь закладывают в форму с помощью бетоноукладчика. Если изделия небольшие, а технологический процесс является периодическим, то это делается вручную.

- Теперь необходимо, чтобы уложенная смесь подверглась воздействию вибрации (виброуплотнению). Время данной процедуры составляет примерно две минуты. На заводе для этого служит резонансная виброплощадка, на небольшом производстве – вибростол.

В условиях производства на заводе по изготовления полимербетона при необходимости осуществляют термообработку для более быстрого затвердевания деталей. В остальных случаях ждут естественного завершения этого процесса.

Про станки, формы и другое оборудование для производства изделий из полимербетона расскажем далее.

Состав наливного пола

Полимерцементные смеси для пола – это моно- или двухкомпонентные компаунды. Кроме цемента и полимерных веществ в состав включается песок с определенной гранулометрией для повышения антискользящих свойств, окрасочные пигменты.

Роль полимерных компонентов могут играть пластифицированные ПВА-дисперсии, латексы синтетических каучуков или суспензии ПВА-сополимеров. Для получения декоративной составляющей помимо щелочестойких пигментов используется и цветной портландцемент.

Полимерцементное покрытие пола включает в себя два активных компонента – минеральное вяжущее (связующее) и органическое вещество. Именно минеральный вяжущий агент относит наливные полы такого типа к новому поколению бетона, поскольку он в большинстве, а в некоторых случаях и полностью, заменил пластификаторы.

Связующее при взаимодействии с водой способствует образованию цементного камня, выполняющего функцию склеивающего вещества между крупинками заполнителя и монолитом.

А посредством полимера при естественном испарении воды с поверхности пола образуется тончайшая пленка, наделенная безупречной адгезией и увеличивающая сцепляющие характеристики между цементным камнем и заполняющей частью. Также она придает составу эластичность и, в то же время, прочность.

Полимерцементные полы наиболее уместны для обустройства:

- полов, расположенных в коммерческих или промышленных строениях;

- полуподвалов, подвалов, помещений цехов, складов и гаражей;

- полов в спортзалах и фитнес-центрах, а также танцевальных площадок;

- паркингов, аэропортов.

Преимущества и недостатки

Ранее отмеченная прочность позволяет феноменально стойко переносить даже самые агрессивные механические нагрузки, истирания, воздействие химических и масляных сред, что свидетельствует о долговечности наливного пола.

Если же повреждения декоративного основания все-таки не удалось избежать, то деформированный участок с легкостью демонтируется и заполняется свежеприготовленной массой.

Обладая хорошей паропроницаемостью, полимерцементные смеси для пола способствуют микроциркуляции водяных паров через поверхность пола путем поглощения излишней влаги при ее избытке и, наоборот, ее выделении при пересушивании воздуха в помещении.

Привлекает внимание и возможность укладки смеси на влажное бетонное основание или не полностью отвердевшую стяжку. Кроме того, сами полимерцементные полы нередко используются в качестве основной стяжки, поскольку готовая смесь может быть нанесена достаточно толстым трехсантиметровым слоем

Причем заливка раствора исключает необходимость предварительной тщательной подготовки основания

Кроме того, сами полимерцементные полы нередко используются в качестве основной стяжки, поскольку готовая смесь может быть нанесена достаточно толстым трехсантиметровым слоем. Причем заливка раствора исключает необходимость предварительной тщательной подготовки основания.

Полученное покрытие характеризуется антистатичностью, особенно актуальной для производственных помещений с множеством рабочей техники. То есть загрязняется полимерцементное покрытие пола крайне сложно, что значительно сокращает количество влажных уборок и говорит о практичности наливного пола.

Еще одно достоинство – легкость заливки в результате достаточной пластичности готовой смеси, которая, растекаясь по поверхности, заполняет все неровности и самонивелируется, а в дальнейшем «не усаживается», как, к примеру, эпоксидный наливной пол. Процесс устройства полимерцементных полов не сопровождается никакими неприятными химическими запахами за счет экологичного состава покрытия.

И, конечно же, нельзя не отметить декоративную составляющую рассматриваемой смеси в сочетании с ее дешевизной.

Полимерцементный наливной пол имеет один недостаток, состоящий в возможности укладки готовой массы только в закрытых помещениях, минимизировав сквозняки.

Инструкция применения полимерной добавки для бетона «Эластобетон-Б».

Полимерная добавка в бетон «Эластобетон-Б» применяется для изготовления полимерцементных бетонов и пескобетонов.

Внимание! Полимерцементные безыскровые полы выполняются на искронедающем песке и щебне (мрамор, доломит и т.п.). Из полимерцементного бетона выполняются:

Из полимерцементного бетона выполняются:

- -Высокопрочные (М600-М800 и более) полимерцементные бетонные стяжки.

- -Бетонные стяжки с повышенными требованиями к ударной прочности, вибрационным нагрузкам, прочности на изгиб.

- -Высокопрочные мозаичные полы терраццо с полировкой или полимерной пропиткой.

- -Изделия и конструкции из полимерцементного бетона (пескобетона).

Толщина полимерцементного пола должна составлять:

- -Для умеренных нагрузок — не менее 20мм.

- -Для значительных нагрузок — не менее 30мм.

- -Минимальная толщина — 15мм.

Финишная отделка поверхности выполняется по одной из трех технологий (на выбор):

- -Полимерцементный пол с пропиткой.

- -Мозаичный пол терраццо.

- -Заглаженная поверхность «Объемный топпинг»

- .

Технология устройства полимерцементного пола

Основные этапы устройства полимерцементного пола аналогичны бетонной стяжке: Бетонная стяжка ТЕХНОЛОГИЯ

Отличия, особенности.

1. Направляющие. Так как толщина полимерцементной стяжки меньше, чем бетонной, рекомендуем использовать для направляющих в зависимости от средней толщины стяжки профтрубу 15х30мм или 20х40мм. Крепить её горизонтально, что позволит обеспечить минимальную толщину 15мм и 20мм соответственно.

2. Виброуплотнение. Для виброуплотнения бетонов подвижности П4-П5 рекомендуется использовать легкое оборудование – виброрейки с высоким алюминиевым профилем и двигателем с частотой вращения эксцентрика около 3000об/мин. Скорость движения виброрейки около 1м/мин.

3. Затирка — роторная машина с диском. Перед затиркой удалить цементное молочко с поверхности уплотненного бетона. Добавка НЕ уменьшает сроки начала схватывания бетона, поэтому готовность к затирке бетона с Добавкой наступает примерно в такие же сроки, как и бездобавочного бетона.

4. Уход за свежеуложенным бетоном. Сразу после окончания затирки поверхность укрыть внахлест п/э пленкой толщиной 40-60мкм, выдерживать 3-5 суток. Увлажнять поверхность НЕ требуется. Исключение составляют:

- стяжки толщиной более 50мм;

- стяжки толщиной менее 50мм, но температура воздуха более 23°С.

В этих случаях поверхность необходимо увлажнять 1-2 раза в сутки, после чего опять укрывать пленкой.

5. Заглаживание — роторная машина с лопастям (выполняется только для «Объемного топпинга»). Добавка уменьшает сроки окончания схватывания бетона – поэтому заглаживание следует проводить значительно раньше, чем бездобавочного бетона (через 2-4 часа после затирки).

6. Устройство компенсационных швов

Внимание! Резать швы необходимо ДО шлифования бетона (вибрация при шлифовке может привести к растрескиванию стяжки)! Нарезка швов выполняется на 2-3сутки нормального твердения бетона. Максимальное расстояние между швами — не более 150 минимальных толщин бетона

Рекомендуемое максимальной расстояние между швами в зависимости от минимальной толщины: 15мм – 2м; 20мм – 3м; 25мм – 3,5м; 30мм – 4м.

7. Шлифование поверхности (мозаично-шлифовальная машина). Выполняется по достижении прочности М200-М300. Примерное время выдержки после укладки до шлифования при температуре: до 15°С – 24-48ч., 15-20°С – 18-36ч., более 20°С – 16-24ч

Внимание! Позднее отшлифовать бетон будет практически невозможно. Оборудование: мозаично-шлифовальными машинами типа СО-199, СО-307, Сплитстоун и др

с алмазными сегментами. Сразу после выполнения на участке шлифования, необходимо убрать образовавшийся шлам, участок увлажнить и накрыть полиэтиленовой пленкой для дальнейшего созревания бетона.

Ступени

Для изготовления и покрытия ступеней нужен материал с повышенной износостойкостью, в частности полимербетон, ведь обычные бетонные смеси слишком быстро истираются, края ступеней проседают и деформируются.

Выбирая определенный тип смолы, например, полиуретановый, можно получить стойкий материал, которыйбудет амортизировать ударную нагрузку. Для упрощения системы и некоторого удешевления допустимо смешение полиуретана с более дешевым компонентом (эпоксидной, резорциновой и т.д. смолой).

Для облегчения конструкции допустимо вводить мелкие частицы армирующего пластика. Он усилит изделия из полимербетона и повысит их износостойкость.

Технология монтажа пола из полимерцементов

В конечном итоге результат работы зависит от качества все проведенных подготовительных работ. Обязательным этапом здесь является удаление пыли, грязи и мусора.

Последующая обработка поверхности дробеструйной, фрезеровальной или шлифовальной машиной позволяет в разы увеличить адгезию нового покрытия к старому основанию. После чего необходимо обязательно обработать основания грунтовочными составами.

Выравнивающая полимерцементная стяжка наносятся на поверхность и выравниваются при помощи ракли. Средине показатели рабочей толщины составляют от шести до десяти миллиметров.

При требуемой большей толщине пола из полимерцементов рекомендовано добавлять в состав фракционный кварцевый песок.

Он позволяет не только сэкономить на устройстве покрытий, но и значительно увеличить прочность готового изделия.

Завершающим этапом создания таких полов будет удаление пузырьков воздуха из смеси путем прокатывания всего раствора игольчатым валиком.

Технология укладки

Отличительной особенностью устройства полимерцементного покрытия является быстрота ввода в эксплуатацию – на 5-7-й день после монтажа. При этом оно не требует армирования, шлифовки, проведения дополнительных операций по защите от влаги и использования упрочняющих или обеспыливающих пропиток.

Достаточная толщина финишного слоя (до 30 мм), а также отсутствие усадки материала дают возможность производить укладку полимерцементного пола по черновому основанию и по наклонной поверхности.

Данные полы нашли широкое применение в многоэтажных паркингах, на складах с погрузочно-разгрузочными площадками, в медицинских, торговых и развлекательных комплексах, на пищевых производствах и в автосервисах. Они не разрушаются от воздействия дезинфицирующих средств и ГСМ, отличаются хорошей морозостойкостью, не требуют сложной подготовки основания и благодаря доступной цене являются хорошей альтернативой более дорогостоящим бетонным покрытиям с топпингом.

Полимерцементные наливные полы целесообразно обустраивать также на объектах, где нет технологической возможности использовать полимерные составы или устраивать новую бетонную стяжку. Такие промышленные полы позволяют в кратчайшие сроки выполнить реконструкцию старого бетонного и получить высокопрочное финишное покрытие по приемлемой цене.

Основные этапы устройства полимерцементного пола

- Подготовка основания: фрезерование, ремонт и заделка трещин.

- Механическая обработка поверхности позволяет создать идеальные условия для хорошей адгезии полимерного покрытия и бетона.

- Грунтование: нанесение 2-х слоев полимерной грунтовки.

- Заливка основного слоя.

- Заключительный этап: выполнение мероприятий по обеспечению условий для оптимального набора прочности.

Особенности данных полов

При высоких функциональных показателях, синтетическая поверхность достаточно проста как на этапах укладки, так и в процессе обслуживания. Прочные и долговечные наливные полимерцементные полы уже отлично зарекомендовали себя в условиях нашей страны. Практически не испытывая температурных расширений и сжатий даже при с сезонных перепадах резко континентального климата, современные материалы сохраняют свои эксплуатационные свойства в течение многих лет.

Идя навстречу клиентам, наша профильная компания постоянно отслеживает и внедряет наиболее прогрессивные и экономичные методы работы, делая услуги по укладке доступными для максимального круга компаний и частных заказчиков. Одной из полезных особенностей наравне с возможностью заливки любого основания, является корректировка состава согласно актуальным требованиям на том или ином объекте. На полимерцементные полы цена зависит не только от площади, но и от компонентов. В зависимости от требуемой жёсткости и использованных добавок в ассортименте представлено несколько вариантов покрытия. Наши квалифицированные специалисты прекрасно разбираются во всех нюансах предложенных составов, поэтому способны помочь в выборе согласно заявленным инженерным требованиям объекта.

Создание своими руками

А сейчас мы поговорим о том, как делать небольшие изделия из модного литьевого камня самостоятельно, затратив минимум средств. К примеру, это могут быть горшки для цветов, столешницы, подоконники (особенно популярные, так как они теплее мраморных или гранитных).

Выбор помещения и его обустройство

Для начала нужно подумать о помещении – понадобится метров 80 квадратных общей площади. Желательно где-то на отшибе подходящий домик присмотреть. И 12 квадратных метров сразу же надо будет отгородить для литьевого помещения, причем придется постараться максимально загерметизировать все щели. Чтобы стирол не утекал.

Для начала нужно подумать о помещении – понадобится метров 80 квадратных общей площади. Желательно где-то на отшибе подходящий домик присмотреть. И 12 квадратных метров сразу же надо будет отгородить для литьевого помещения, причем придется постараться максимально загерметизировать все щели. Чтобы стирол не утекал.

В центре этой комнаты мастерим стол на раме из железных уголков, покрыв его столешницей из ДСП

Выставляем его поверхность по уровню – это важно!

Над столом устанавливаем вытяжку – металлический короб с электродвигателем

Чтобы было светло, крепим сверху лампы дневного света. В соседнем помещении ставим такой же стол – для отделочных и прочих работ. Здесь же разместим инструмент и емкости для сушки мела и песка (металлические низкие короба).

Необходимое сырье

Необходимое сырье:

- Речной кварцевый песок (расфасован по 20 килограммов). Его надо высушить хорошо.

- Просеянный мел – его также сушим.

- Смола полиэфирная – в ведерках по 20 литров покупается.

- Отвердитель, гелькоут, разделительная паста.

Процесс изготовления

- Понадобится чистое пластиковое ведро для размешивания, перфоратор на 450 ватт и строительный миксер (к нему приделаем перфоратор, приварив сверло для перфорирования — получим смеситель).

- Форму мастерим из ламинированных древесных плит, делая ее разборной. Разделительную пасту удобно наносить кистью, растирая капроновым чулком.

- Гелькоут разбавляем смолой (добавив ее 10 процентов) и наносим флейцевой кистью. Делаем это дважды. Следим, чтобы волоски с кисти не прилипли.

- Смешав в чистом ведерке смолу с отвердителем, добавляем 15 процентов мела, а затем – порциями песок. Масса должна стать вязкой. Чтобы удалить пузырьки воздуха, время от времени постукиваем ведерком по полу.

- После готовности заливаем раствор в форму. Теперь разгладим поверхность: два человека берутся руками за форму (непременно снабженную ручками) и, приподняв, постукивают ее о стол. Смесь оставляют (минут на 40) и выходят из литьевой комнаты.

- После застывания до «резинового» состояния — можно это определить по очень горячей поверхности и особому звуку при постукивании — вынимаем изделие из формы (разобрав ее) и переворачиваем заливочной стороной вниз. Даем полностью затвердеть, затем шлифуют и полируют.

Меры безопасности: взвешивая смолу, а также работая с ней, с гелькоутом и с залитой в форму смесью, трудимся только в респираторе, под вытяжкой. Отвердитель добавляем шприцом, надев резиновые перчатки.

О том, как изготовить своими руками полимербетон с разводами, расскажет следующее видео:

Полимерный бетон

В процессе развития строительных технологий появляются новые материалы и бетонные смеси, для приготовления которых используются специальные наполнители. Это позволяет создать прочные композитные материалы, обладающее высокими эксплуатационными характеристиками, декоративными свойствами. Полимербетон — один из таких составов, завоевывает популярность на рынке строительного сырья.

Полимербетон (литьевой камень, полимерцемент, бетонополимер, пластобетон, пластбетон) был изобретен в Америке как более прочная и долговечная альтернатива обыкновенному бетону

Бетон полимерный обладает рядом серьезных преимуществ, связанных с улучшенными по сравнению с обычным бетоном механическими характеристиками, устойчивостью к агрессивным средам, легкостью, расширенной цветовой палитрой, позволяющей имитировать натуральный камень. Потребители композита убедились, что это надежный состав, имеющий широкую сферу применения. Рассмотрим материал детально, вникнем в технологию, оценим достоинства и недостатки, изучим рецептуру.

Состав и особенности полимерцементных бетонных полов

Первые наливные полимерцементные полы, использовавшиеся еще в середине минувшего века, при высокой прочности имели довольно низкую устойчивость к воздействию кислот. Современные технологии позволили избавить материал и от этого недостатка, благодаря чему напольное покрытие из полимерцемента сегодня представляет собой прекрасно сбалансированный по своим характеристикам продукт.

По сути, цементно-полимерные полы являются синтезом ряда лучших свойств цементных материалов, топпинга и полимера. В их состав входят специальные цементы, фракционированный кварцевый песок, особые полимерные добавки («know how» каждого производителя), пигменты и поверхностно-активные вещества. Процентное соотношение компонентов в полимерцементном покрытии.