Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

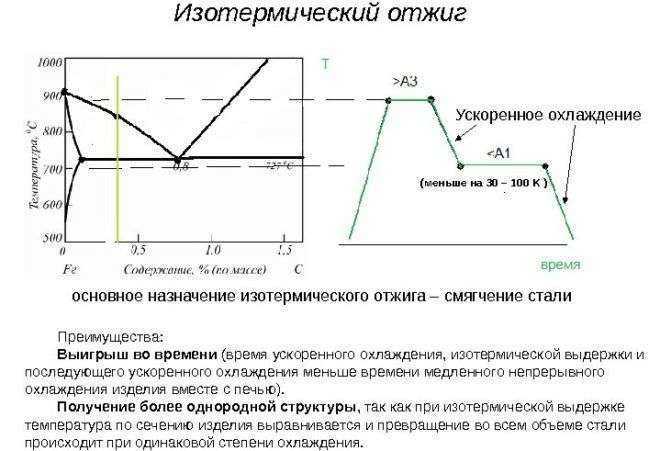

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Химико-термическая обработка

Химико-термическая обработка металлов подразумевает процедуру, которая заключается в изменении структуры металла. Фактически такая обработка проводится путем нагрева до нужной температуры и выдерживания деталей в специально подготовленных химических растворах. Подобный процесс осуществляется для того, чтобы насытить слои металлических заготовок необходимыми химическими компонентами.

В целом, химико-термическая обработка стали направлена на улучшение твердости, коррозионной устойчивости, а также стойкости к износу различных деталей. Она более привлекательна по отношению к прочим технологиям благодаря тому, что при увеличении прочности деталей наблюдается не столь существенное снижение пластичности.

Основными параметрами химико-термической обработки деталей является температура процесса, а также продолжительность выдержки. Варьируя их, можно получать разные результаты.

Особенности процесса

Особенность подобного процесса заключается в том, что при его проведении может применяться насыщение как одним компонентом, так и несколькими. При однокомпонентном насыщении используется только хром, углерод, бор или другой активный компонент.

В случае же многокомпонентной обработки может применяться сочетание различных элементов, к примеру бор и алюминий (такой процесс называют боролитирование). Также используются другие пары веществ. Стоит отметить, что в промышленности обычно применяется однокомпонентное насыщение.

После того, как будет совершена химико-термическая обработка, появится диффузионный слой. Под этим необходимо понимать изменение структуры и химического состава материалов, а также свойств наружного слоя и фаз элемента. Изменения диффузионного слоя зависят от состава компонентов.

Разновидности

Химико-термическая обработка деталей может осуществляться различными способами:. Азотирование. В этом случае детали обогащаются азотом, что приводит к повышению их усталостной прочности, а также устойчивости к появлению коррозии.

- Алитирование. Данный процесс подразумевает обработку алюминием. Его цель ‒ придание изделиям повышенной стойкости к разнообразным газам.

- Цементация. Процедура происходит путем обогащения деталей углеродом. В результате этого изделия приобретают твердую оболочку с сохранением мягкой середины.

- Борирование.

Как нетрудно догадаться из названия, в этом случае стальные или другие детали подвергают воздействию бором. В результате проведения подобной процедуры поверхность изделий становится более стойкой к разнообразным средам, что также приводит к увеличению их долговечности.

- Хромирование. Детали проходят насыщение хромом.

Подобная химико-термическая обработка способна придать им устойчивость к преждевременному износу, появлению коррозии и окалины.

Преимущества процесса

Химико-термическая обработка материалов имеет ряд важных преимуществ, наиболее существенными из которых являются:

- высокий темп насыщения металлов;

- обеспечение равномерного распределения температуры во время обработки;

- низкий уровень термонапряжения;

- во время данного процесса практически полностью исключаются деформации.

Данный вид обработки привлекателен еще и потому, что подходит для большого количества разнообразных металлов. Подобная процедура нашла широкое распространение для придания прочности шестерням.

При заказе услуги у нас, Вы можете быть уверены в том, что химико-термическая обработка будет строго контролироваться на каждом этапе. Каждому клиенту при обращении к нам предоставляется индивидуальный подход.

Выполняем следующие виды работ:

• Замер твердости материалов и изделий по заявке Заказчика Цена 200,00 руб./один замер

• Определение марки материала и количество содержания химических элементов в сталях при помощи оптического спектрометра «Минилаб СЛ». Результат анализа материала считается информационным и не является основанием для решения спорных вопросов через арбитраж.

Цена 800,00 руб./один образец

— Минимальный размер оплаты при поставке деталей на термообработку из одной марки стали:

• до 55 кг ( закалка+отпуск ) Цена 1500,0

• до 20 кг ( цементация+закалка ) Цена 1500,0

Также, Вы можете заказать бесплатный обратный звонок и наш менеджер ответит на все интересующие вопросы.

Маркировка

Автоматные стали обозначают литерой А

, последующая цифра в маркировке обозначает содержание углерода в сотых долях процента, далее идёт буквенно-цифровое обозначение легирующих добавок (согласно общему обозначению марок конструкционных сталях).

Автоматные стали А12

,А20 с повышенным содержанием серы и фосфора используются для изготовления малонагруженных деталей на станках-автоматах (болты, винты, гайки, мелкие детали швейных, текстильных и других машин). Эти стали обладают улучшенной обрабатываемостью резанием, поверхность деталей получается чистой и ровной. Износостойкость может быть повышена цементацией и закалкой.

Стали А30

иА40Г предназначены для деталей, испытывающих более высокие нагрузки.

Легированные хромистые и хромоникелевые стали с присадкой свинца и кальция АЦ45Г2

,АСЦ30ХМ ,АС20ХГНМ используются для изготовления нагруженных деталей (закалка от 830—900 °С в масле и отпуск на требуемую твёрдость).

Виды закалки стали

Способов закаливания металла существует множество. Их выбор обусловлен составом стали, характером изделия, необходимой твердостью и условиями охлаждения. Часто используется ступенчатая, изотермическая и светлая закалка.

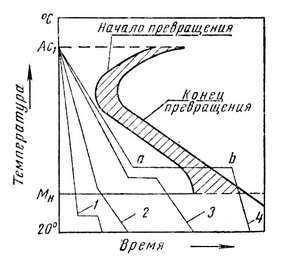

Закаливание в одной среде

Обратившись к графику кривых охлаждения для различных способов закалки, можно видеть, что закалке в одной среде соответствует кривая 1. Выполнять такое закаливание просто. Однако, подойдет она не для каждой стальной детали. Из-за быстрого понижения температуры у стали переменного сечения в температурном интервале возникает температурная неравномерность и большое внутреннее напряжение. От этого стальная деталь может покоробиться и растрескаться.

Рисунок №2. Кривые охлаждения.

Большое содержание углерода в стальных деталях может вызвать объемные изменения структурных напряжений, а это, в свою очередь, грозит появлением трещин.

Заэвтектоидные стали, имеющие простую форму, лучше закаливать в одной среде. Для закалки более сложных форм применяется закалка в двух средах или ступенчатая закалка.

Закаливание в двух средах (на рисунке №2 это кривая 2) применяется для инструментов, изготовленных из высокоуглеродистой стали. Сам метод состоит в том, что сталь вначале охлаждается в воде до 300-400 градусов, после чего ее переносят в масляную среду, где она прибывает пока полностью не охладится.

Ступенчатая закалка

При ступенчатом закаливании (кривая 3) стальная деталь помещается вначале в соляную ванну. Температура самой ванны должна быть выше температуры, при которой происходит мартенситное превращение (240–250 градусов). После соляной ванны сталь перемешают в масло, либо на воздух. Используя ступенчатою закалку можно не бояться, что деталь покоробится или в ней образуются трещины.

Недостаток такой закалки заключает в том, что ее можно применять лишь для заготовок из углеродистой стали с небольшим сечением (8–10 мм). Ступенчатая закалка может применяться для деталей из легированной стали с большим сечением (до 30 мм).

Изотермическая закалка

Изотермическому закаливанию на графике соответствует кривая 4. Закаливание проводится аналогично ступенчатой закалке. Однако, в горячей ванне сталь выдерживается дольше. Это делается так, чтобы вызвать полный распад аустенита. На схеме выдержка показывается на S-образной линии точками a и b. Сталь, прошедшая изотермическую закалку, может охлаждаться с любой скоростью. Средой охлаждения могут служить расплавленные соли.

Преимущества изотермического закаливания:

- сталь почти не поддается короблению;

- не появляются трещины;

- вязкость.

Светлая закалка

Для проведения такого закаливания требуется специально оборудованная печь, снабженная защитной средой. На производстве, чтобы получить чистую и светлую поверхность у закаленной стали следует использовать ступенчатую закалку. После нее сплав охлаждается в расплавленной едкой щелочи. Перед процессом закалки стальная деталь нагревается в соляной ванне из хлористого натрия с температурой на 30–50 градусов выше точки Ас1 (см «Схему критических точек»). Охлаждение детали проходит в ванне при 180–200 градусов. Охлаждающей средой служит смесь состоящая из 75% смесь едкого калия, 25% едкого натрия, в которую добавляется 6–8% воды (от веса соли).

Закалка с самоотпуском

производится последующий отпуск

Р исунок №3 — Т аблица побежалости.

Отпуск контролируется по цветам побежалости (см рисунок №3), которая формируется на гладкой поверхности металла при 220–330 градусах.

При помощи закалки самоотпуском изготавливаются кувалды, зубила, слесарные молотки и другие инструменты, от которых требуется высокая твердость на поверхности с сохранением внутренней вязкости.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условиях

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Для чего нужна термическая обработка?

в условиях быстрого износа

И поэтому эксплуатация любых металлоизделий напрямую зависит от износостойкости, прочности, термо- и коррозионной стойкости элементов из которых они состоят.

Для того чтобы повысить все эти характеристики необходимо правильно подобрать материал для деталей, усовершенствовать их конструкцию, устранить неточности сборки, улучшить методы горячей и холодной обработки.

Таким высоким требованиям редко отвечают материалы в состоянии поставки. Основная часть доставляемых конструкционных элементов нуждается в стабилизации эксплуатационных свойств, чтобы они не изменялись с течением времени. И чтобы повысить механические и физико-химические свойства металлических материалов, применяют термическую обработку. Это последовательность операций нагрева, выдержки и охлаждения металлов и сплавов.

Её проводят для изменения структуры и свойств металлов и сплавов в направлении, которое было задано. Термообработка применяется для изменения структуры фазового состава и перераспределения компонентов, размера и формы кристаллических зёрен, видов дефектов, их количества и распределения. И это все позволяет достаточно легко получить требуемое свойство материала.

Обязательно надо помнить, что свойства металла и сплавов зависит не только от не только от структуры, но и от химического состава, который образуется во время металлургического и литейного процесса.

Задачей термической обработки является ликвидация внутреннего напряжения в металле и сплаве, улучшение механических и эксплуатационных свойств и другое.

Термической обработке подвергается сталь, чугун, сплав на основе цветных металлов.

Нужно знать, что материалам с одним химическим составом при проведении различных режимов термообработки можно получить несколько совершенно разных структур, которые будут обладать абсолютно разными свойствами. При улучшении механических свойств с помощью термической обработки можно использовать сплавы более простого состава. Допускаемые напряжения, уменьшение массы деталей и механизмов, повышение их надёжности и долговечности также можно достичь с помощью термической обработки.

При малых затратах на термообработку результат её может оказывать огромное влияние на трудоёмкость и стоимость работ на смежных участках производства. Многие производители не проводят термическую обработку изделий, тем самым сокращают весь технологический процесс при изготовлении изделий. Иногда это оправдано, а иногда — нет.

Всегда нужно не только тщательно продумывать весь процесс объёмной и местной термообработки, но и строго соблюдать их режимы, чтобы добиться оптимальных структур и высокого уровня физико-механических и эксплуатационных свойств в изделиях для обеспечения их надёжной и длительной работы.

https://youtube.com/watch?v=bnkTUowNHkM

Отпуск

При первичной обработке, например, при литье, все металлы получают внутреннее напряжение – это особый, тесный вид соприкосновения молекул. Напряженность приводит к повышенной хрупкости. Процедура позволяет добиться ударопрочности и снижения жесткости. Есть три подвида.

Низкий

Основная задача – повышение вязкости при той же твердости. Это достигается путем придания внутренней микроструктуры игольчатого или пластиночного типа. Часто применяют для термической обработки режущих деталей, медицинских инструментов. Заготовку нагревают в пределах 150-250 градусов. Выдерживают не менее полутора часов, а затем остужают с помощью воздуха или масла.

Средний

Здесь мартенсит (вид структуры, описанный выше) преобразуется в трустит, что характерно для чугуна. Особенность – высокая дисперсия. При такой же высокой вязкости твердость тоже растет

Это очень важно для элементов, на которые будут возлагаться большие упругие нагрузки. Температурные пределы – от 340 до 500, воздушное охлаждение

Высокий

Кристаллизация происходит с появлением сорбита. Благодаря ему совершенно ликвидируется напряжение внутри сплава

Такой метод применяется для конструкций, имеющих очень важное значение – в самолетостроении, при строении космических объектов. Температура нагрева – от 450 до 650 градусов

Преимущества термообработки металлов

Термическая обработка кардинально изменяет эксплуатационные свойства металлов, используя при этом только внутреннее перестроение их кристаллических решеток. С помощью чередования циклов нагрева и охлаждения можно в разы увеличить твердость, износостойкость, пластичность и ударную вязкость изделия. Помимо этого, термическая обработка дает возможность производить структурные изменения только в поверхностном слое на заданную глубину или воздействовать только на часть заготовки. Сочетание термообработки с горячей обработкой давлением приводит к значительному увеличению твердости металла, превышающему результаты, полученные отдельно при нагартовке или закалке. При химико-термической обработке поверхностный слой металла диффузионным способом насыщается химическими элементами, значительно повышающими его износостойкость и твердость. При этом основная часть изделия сохраняет вязкость и пластичность. С производственной точки зрения оборудование для термической обработки гораздо проще и дешевле, чем станки и установки механообрабатывающих и литейных производств.

Упрочняющая термическая обработка сплавов

Технологические операции, в результате которых в сплавах достигают повышенного уровня прочности по сравнению с отожженным состоянием, называют упрочняющей термической обработкой илитермическим упрочнением. Кроме необходимого уровня прочности, структура и фазовый состав, получаемые при такой обработке, обеспечивают комплекс свойств, требуемых при эксплуатации.

Закалка

— операция термической обработки, которая заключается в нагреве сплавов в высокотемпературную область твердых растворов и охлаждении с высокой скоростью, предотвращающей равновесные фазовые превращения.

Проводят закалку для сплавов на основе полиморфных металлов (закалка с полиморфным превращением) либо для сплавов с ограниченной переменной растворимостью (закалка без полиморфного превращения). Сплавы с полиморфным превращением также могут иметь переменную растворимость легирующих элементов.

При закалке сплавов с переменной растворимостью получают пересыщенный твердый раствор (закалка на пересыщенный твердый раствор), который обычно пересыщен атомами замещения.

В результате закалки полиморфных сплавов получают мартенсит (метастабильную фазу) — твердый раствор, который может быть как пересыщенным, так и непересыщенным.

Вторым этапом термического упрочнения являются операции или старения или отпуска.

Старение или отпуск

— операции термической обработки, которые заключаются в нагреве при температуре, которая ниже температуры закалки, с последующим охлаждением в различных средах (воздух, вода).

Двухэтапную термообработку закалка + старение применяют для различных цветных сплавов, не имеющих полиморфных превращений (алюминиевых, магниевых, медных, никелевых), а также для высоколегированных высокопрочных сталей (так называемых мартенситно-стареющих).

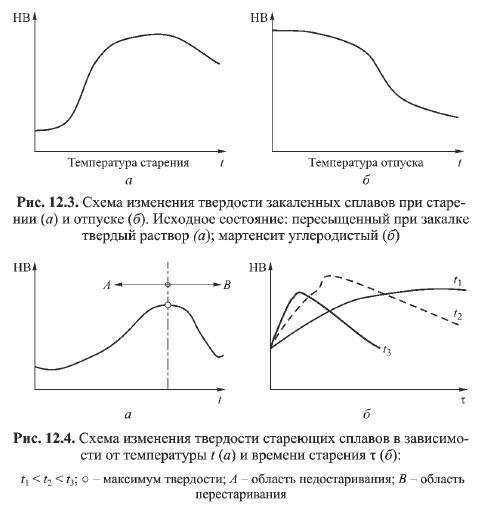

Пересыщенный твердый раствор, полученный в результате закалки, характеризуется пониженной прочностью и повышенной пластичностью. При старении происходит распад этого пересыщенного твердого раствора с образованием высокодисперсных фаз, что приводит к упрочнению сплавов (рис. 12.3, а).

Большим преимуществом двухэтапной обработки закалка + старение является возможность варьирования для сплава данного состава режимов старения в широком диапазоне значений и получения разного сочетания свойств: высокая прочность с пониженной пластичностью, средняя прочность с повышенной пластичностью, средняя прочность с повышенной коррозионной стойкостью и т. д. (рис. 12.4).

Двухэтапную термообработку закалка + отпуск применяют для углеродистых и легированных сталей. Мартенсит, образующийся в результате закалки, является пересыщенным твердым раствором. Пересыщение создается углеродом, т. е. атомом внедрения, поэтому мартенсит углеродистых и легированных сталей — это высокотвердая и хрупкая фаза.

При последующем отпуске, проводимом для понижения твердости (отпуск), устранения хрупкости и получения приемлемого сочетания прочности и пластичности, происходит распад мартенсита со снижением твердости (рис. 12.3, б) и одновременным повышением пластичности и ударной вязкости. В зависимости от температуры различают три вида отпуска сталей — низкий, средний и высокий,

В связи с тем, что до 70 % деталей в машиностроении изготовляют из углеродистых и легированных сталей, такая двухэтапная термообработка, как закалка + отпуск, является наиболее распространенной в различных отраслях современного машиностроительного производства.