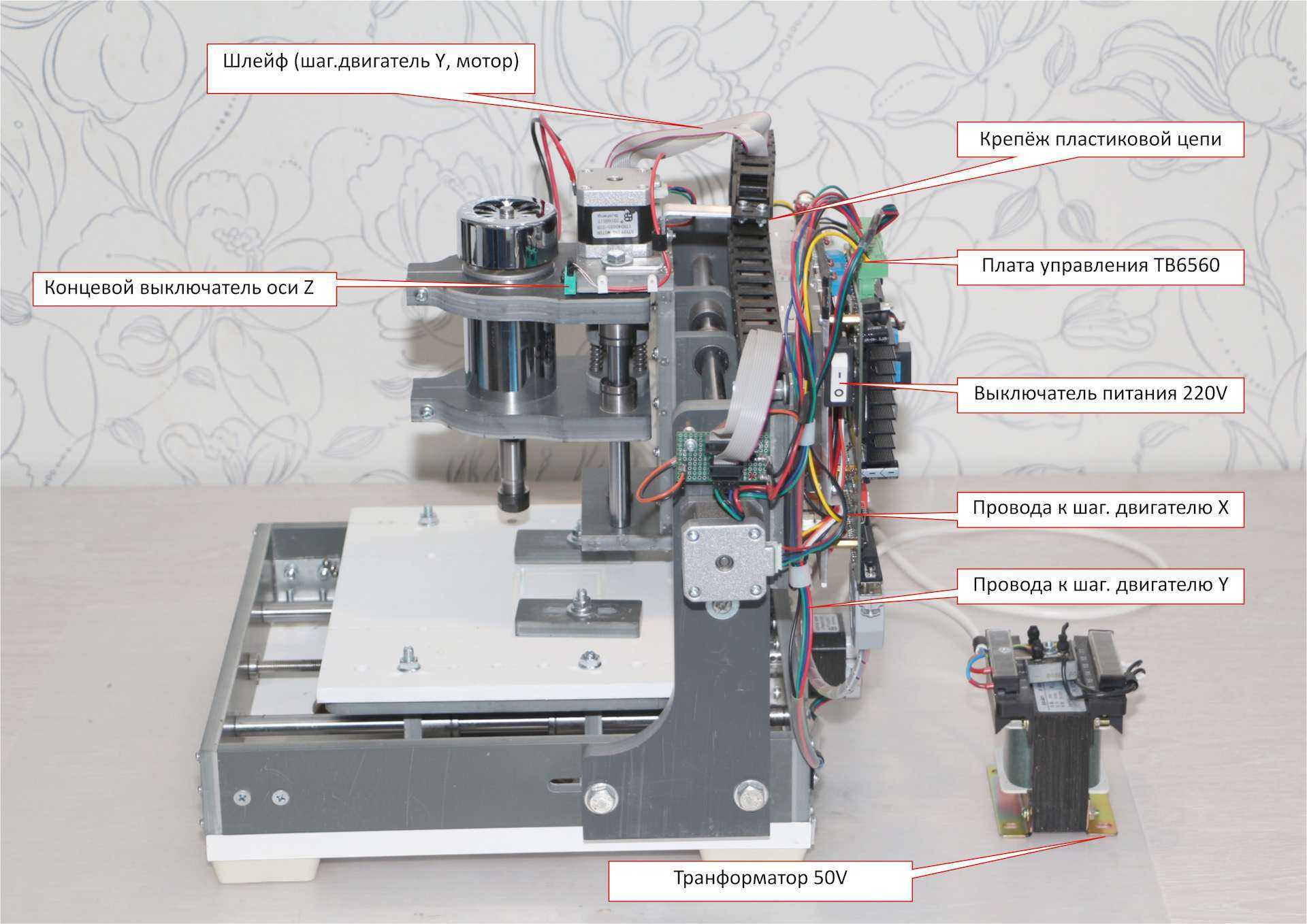

Основные элементы фрезерного станка

Фрезерный станок c ЧПУ имеет в своем составе механическую и электронную части. Механическая часть представлена фрезой, шпинделем, порталом и двигателем. Ключевым элементом машины является фреза, которая непосредственно осуществляет обработку материала и закрепляется в цанге — специальном зажиме, в котором можно фиксировать ее цилиндрический хвостовик. Перечисленные элементы устанавливаются в шпиндель — вал, обеспечивающий их вращение. Он, в свою очередь, устанавливается на портале — подвижной балке, позволяющей ему перемещаться над обрабатываемым материалом по трем осям. Работа всех этих деталей контролируется тремя микрошаговыми двигателями (по одному на каждую ось), которые связаны с ЧПУ. Система числового программного управления (ЧПУ) позволяет регулировать работу станка при помощи программ, запущенных на компьютере.

Системы ЧПУ второго поколения

Системы ЧПУ второго поколения имели элементную базу малой (серия 155) и средней (серия 176) степени интеграции с более высокими частотными характеристиками, с помощью которых осуществлялась схемная реализация алгоритмов управления. К моделям устройств ЧПУ второго поколения можно отнести Н22, НЗЗ, Н55, П-33, «Размер 2». В устройствах ЧПУ второго поколения Н22, НЗЗ ввод программы осуществлялся на восьмидорожечной перфоленте (код ISO 7).

К этой группе относятся, также, УЧПУ: «Координата С-70», «Координата С-70-3», П32-3, П32-3А, П32-3В, агрегатированные устройства Н33-1, Н33-2, У33-1, У22-1 и ЭМ-907А.

Мастер ЧПУ что это за должность?

Мастер или оператор станков с ЧПУ – это человек, работающий на данном оборудовании и обеспечивающий его обслуживание. Помимо него, необходим наладчик ЧПУ, который вводит и корректирует УП. Эти специальности могут совмещаться – мастер-наладчик.

Операторы имеют такие должностные обязанности: обслуживание станка, контроль процесса, проверка и испытание готовых изделий, устранение небольших неполадок, подналадка узлов, подготовка рабочего инструмента. Действует он на основании должностной инструкции, которая утверждается самим предприятием. Мастер может обслуживать одновременно несколько станков. Наладчик ЧПУ осуществляет следующие работы: разработку УП, ввод ее в станок и отработка, наладка оборудования на конкретные процессы.

Обучение операторов и наладчиков обеспечивается в колледжах (техникумах) или на специальных курсах по специальности «Технология машиностроения». Для того чтобы стать профессионалом, работник должен получить такие знания: строение и особенности станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, признаки неисправностей оборудования с ЧПУ, особенности различных инструментов и материалов. При работе оператор обязан строго соблюдать технику безопасности.

Станки с ЧПУ (CNC) все активнее внедряются в производство. Они способны обеспечить высокую точность обработки деталей на больших скоростях. В то же время следует учитывать экономическую целесообразность их использования. На российском рынке предлагается множество высококачественных моделей и надо выбирать оптимальный вариант для конкретных условий.

- 30 августа 2020

- 42

Образец должностной инструкции оператора станков с ЧПУ

1. Общие положения

- Оператор станков с ЧПУ подчиняется руководителю цеха.

- Оператор станков принимается на позицию и увольняется с неё директором предприятия по рекомендации руководителя цеха.

- В случае временного отсутствия оператора (лечение, отпуск и т.д.) его обязанности приказом руководителя цеха переходят к другому работнику.

- Претендент на эту должность обязан подходить под следующие требования:

- соответствующее средне-специальное образование;

- трудовой опыт работы на станках с ЧПУ от года.

- Оператор станков с ЧПУ допускается к началу работ лишь после окончания обучения правилам охраны труда.

- Оператор станков с ЧПУ должен понимать:<

- актуальные стандарты пожарной и технической безопасности;

- теоретические основы работы станков с программным управлением;

- базовые основы механики, металлообработки, электротехники;

- методы управления станком с ЧПУ;

- основные режимы работы станка с ЧПУ;

- значения символов и значков на панели станка;

- предъявляемые требования к качеству готовых изделий;

- этапы использования станка для получения требуемого готового изделия;

- методы измерения качества готовых изделий и нахождения в них дефектов;

- особенности основных разновидностей применяемых станков;

- принципы проверки станков с ЧПУ к началу эксплуатации, их требуемой наладки и настройки;

- методику работы с чертежами изготавливаемых изделий;

- правила использования в работе соответствующих инструментов и приборов;

- базовые особенности и свойства подвергаемых обработке материалов;

- правила применения жидкостей для охлаждения и смазывания станка;

- квалитеты и критерии шероховатости поверхности изделий;

- правила обращения со станком и рабочими инструментами.

- Оператор станков с ЧПУ руководствуется:

- действующей правовой базой;

- отраслевыми стандартами;

- документами предприятия;

- данными этой инструкции.

2. Функции

Оператор станков с ЧПУ выполняет следующие операции:

- Прием станка и его проверка в начале смены.

- Изготовление требуемых изделий при помощи станка с ЧПУ в соответствии с нужными качественными и количественными параметрами.

- Использование пульта станка для задания последовательности операций и их контроля.

- Соблюдение норм эксплуатации станка и соответствующих инструментов.

- Текущее наблюдение за качеством работы станка с ЧПУ и информирование мастера цеха о замеченных неполадках.

- Ликвидация мелких неполадок в функционировании станка.

- Контроль за качеством производимых станком изделий.

- Съем изготовленных изделий и их укладывание в установленном порядке.

- Доводка изделий до нужных качественных параметров.

- Настройка станка в процессе его работы.

- Поддержание порядка на своем трудовом месте.

- Остановка станка в конце смены и его передача сменщику.

- Соблюдение нормативов технологической и пожарной безопасности.

- Заполнение требуемых по работе документов.

- Оказание помощи коллегам по цеху в пределах своей компетенции.

- Бережная эксплуатация выданной работодателем спецодежды.

3. Ответственность

Оператор станков с ЧПУ несет ответственность за:

- Невыполнение должностных обязанностей, указанных в документации предприятия, — в пределах, данных в трудовом законодательстве.

- Нарушения законов и административных актов — в соответствии с положениями актуального законодательства.

- Материальный ущерб, полученный работодателем по его вине, — в тех пределах, которые даны в соответствующих разделах законодательства.

4. Права

Оператор станков с ЧПУ наделяется следующими правами:

- Информировать менеджмент предприятия о возможных путях оптимизации производственных процедур.

- Требовать от других сотрудников доступа к данным, нужным в профессиональной деятельности.

- Иметь возможность знакомиться с показателями, по которым оценивают его эффективность (KPI).

- Принимать участие в собраниях персонала, где обсуждают вопросы работы цеха.

- Получать от предприятия спецодежду для работы в соответствии с установленными правилами.

- Получать дополнительное вознаграждение по мере перевыполнения плановых показателей.

- Приостанавливать работу станка при значимых нарушениях в его функционировании.

Каковы преимущества систем с ЧПУ

К преимуществам оборудования с ЧПУ можно отнести:

- высокую производительность. Станки с ручным управлением приблизительно вдвое менее эффективны;

- сочетание гибкости универсального оборудования и точности автоматических станков;

- снижение потребности в квалифицированных работниках-станочниках;

- изготовленные под управлением одной программы детали являются взаимозаменяемыми. Это обстоятельство сокращает процесс последующей сборки;

- снижение затрат времени на производство деталей.

Однако подобное оборудование отличается высокой ценой. Его приобретение целесообразно только в случае широкой клиентской базы и возможности быстрого сбыта производимой продукции. Поэтому перед оснащением предприятия такими агрегатами необходимо проанализировать рентабельность перехода на новую технику.

Таким образом, благодаря системе управления станков с ЧПУ можно значительно повысить продуктивность работы предприятия. Такие агрегаты обладают целым рядом преимуществ. Обслуживание станков производится двумя специалистами: наладчиком и оператором. Сфера применения подобных станков достаточно широка: от деревообрабатывающей промышленности до ювелирного дела.

Конструкция

В отличие от более старых аналогов современные станки, имеющие числовое программное управление, обладают более высоким показателем жесткости, и позволяют выполнить сложную обработку детали за более короткий период. Эти преимущества обусловлены конструкционными особенностями:

- отсутствием зазоров между придаточными элементами;

- высоким уровнем прочности несущих элементов, узлов агрегата и других комплектующих;

- минимальной длиной кинетических цепей и количеством механических передач;

- наличием сигнализаторов обратной связи;

- повышенной устойчивостью к вибрационным нагрузкам, возникающим при обработке деталей;

- наличием специальных систем, созданных для снижения иска тепловых деформаций.

Токарная обработка на станках обеспечивается благодаря направляющим. Этим комплектующие подвержены износу, но устойчивы к трению. Элементы конструкции взаимосвязаны между собой, и работают в одном режиме. Это условие связано с высокой точностью изделий.

Базовая конструкция токарного станка состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина – основа оборудования, на которой размещаются остальные компоненты станочного прибора. Передняя бабка состоит из двух основных элементов агрегата: коробки скоростей и шпинделя. Суппорт включает нижнюю и верхнюю каретку – элементы, фиксирующие рабочий механизм. Суппорт получает движение через коробку подач. Устройство работает при помощи электромотора. Этот компонент аналогичен для различных моделей токарных станков, и может отличаться только мощностью. При помощи револьверных головок выполняется автоматическая замена инструмента.

При работе с габаритными заготовками могут использоваться станки, в конструкцию которых входят специальные тумбы. Они используются для фиксации детали на нужной высоте.

В продаже также имеются токарные центры, добавляющие токарному станку функции фрезеровочного аппарата.

Чего следовало бы ожидать, и чего ожидать не приходится

Для изготовителя систем управления жизненно важным является представление новых концепций и инновационных технологий в виде новейшего программного и аппаратного обеспечения. При этом сегодня обязательным условием ставится обеспечение совместимости с предыдущими версиями, что позволяет запускать на новейших системах ранее разработанное программное обеспечение. В настоящее время разработка программного обеспечения составляет более 80 % от всего процесса создания системы ЧПУ. Руководствуясь целью сохранить вложенные инвестиции , производители систем ЧПУ предпочитают развивать ранее созданные системы путем расширения их функциональностей и (или) изменения ядра системы управления. Этим, собственно, объясняется тот факт, что в последнее время на рынке не появляются революционно новые технические решения, а системы управления планомерно эволюционируют. Общая картина рынка современных систем числового программного управления выглядит следующим образом. Флагманские модели мировых производителей систем ЧПУ имеют двухкомпьютерную архитектуру, осуществляют управление от 16 осей на разных каналах управления, реализуют интерполяцию с нанометрической точностью и высокоскоростную обработку. Цена этих систем у европейских производителей составляет от 15 000€ при минимальной базовой конфигурации и может превышать 60 000€ в зависимости от комплектации. В РФ системы такого класса не производятся в силу их сложности, хотя потребность в них постоянно растет. Системы ЧПУ класса Hi-End попадают под технологии двойного назначения и их распространение на открытом рынке если не запрещено совсем, то по крайней мере жестко ограничено.

Принцип программирования

Что такое ЧПУ? Если говорить о комплектации, то система состоит из:

- Шкафа с пультом оператора.

- Дисплея.

- Контроллера управления — устройства, обрабатывающего информацию УП и управляющие работой приводов.

- Постоянного и оперативного запоминающего устройства (память).

В первую очередь работа этих устройств направлена на оперативное и корректное выполнение команд управляющей программы (УП). Но кто, и как ее пишет? Если вы хотите знать все о станках с ЧПУ, без этой информации не обойтись.

Для создания управляющей программы можно воспользоваться одним из предложенных методов:

А) Ручное программирование. Программная часть УП пишется технологом, который путем ввода числовых данных задает координаты перемещения рабочего органа вручную. Это трудоемкий и кропотливый процесс, поэтому его применение оправдано только если на производстве всего несколько автоматизированных станков, и они ориентированы на изготовление простых деталей.

Б) Программирование с пульта оперативной системы числового программного управления (shop-floor). УП пишется с использованием сенсорного экрана и джойстика, расположенных на стойке станка. Модели пятого поколения при вводе управляющей программы могут использовать диалоговый режим. Оператор ЧПУ, в любой момент, может протестировать программу или провести ее коррекцию.

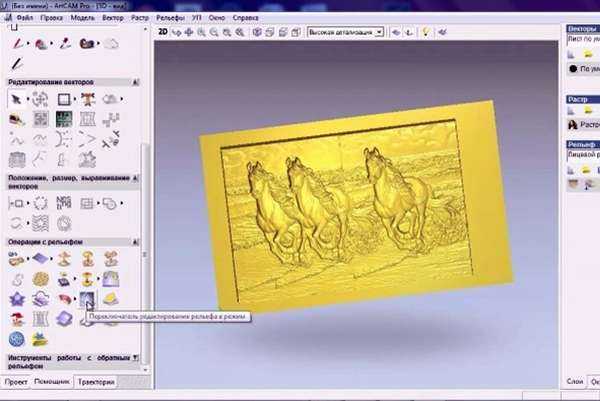

В) Метод программирования с помощью систем САПР и CAM. Используется при написании программ для изготовления сложных деталей, с большим количеством задействованных операций. Программные средства управления пишутся в несколько этапов.

- С помощью графических программ САПР (AutoCAD, Solid, Catia, Компас) инженеры создают электронный чертеж детали.

- В программу САМ (SheetCam, Kcam. MeshCam, CorelDraw) загружается полученный графический файл, предварительно преобразованный в формат DXF, Exeilon, HPGL, Gerber. Таким образом импортируется геометрия детали. Задача программиста-технолога описать траекторию движения рабочего органа путем задания чисел, выбрать способ обработки из предложенных вариантов, назначить рабочий инструмент. Параллельно процессу написания программы на экране происходит ее визуализация (функция бэкплот).

- Создается промежуточный Cl-файл на базе информации полученной из предыдущего этапа. Этот файл обрабатывается специальной программой, которая называется постпроцессор или паспорт. На выходе получают управляющую программу в соответствии с форматом конкретного станка. В этой УП команды уже сгенерированы в виде G- и М-кодов.

Требования к подобному программному обеспечению, как вы понимаете, довольно высоки. УП стоит тысячи долларов и токарем она не пишется.

Обязанности наладчика и оператора

Как уже было сказано ранее, наладчик выполняет большее количество функций. В его прямые обязанности входит:

- подбор инструмента и его проверка;

- подбор наладки;

- установка инструмента и патрона;

- переключение переключателя в режим «От станка»;

- проверка системы (сначала на холостом ходу);

- введение программоносителя;

- проверка данных на нем;

- крепление заготовки, перевод станка в состояние «По программе»;

- обработка заготовки (только первой);

- сравнение полученного результата с конечной целью, при необходимости – внесение корректировок;

- повторная обработка детали в том же режиме.

Если при повторной обработке нарушений не обнаружено, наладчик переводит станок в режим «Автомат». Это все обязанности наладчика. Далее со станком взаимодействует оператор. В его непосредственные обязанности входит:

- замена масел;

- чистка рабочей зоны;

- смазывание патронов;

- проверка станка;

- проверка точности параметров оборудования.

Включать станок можно только после полной проверки всех его систем

Особое внимание необходимо уделять надежности крепления приборов/инструмента

Важно также определить, подходит ли заготовка техпроцессу агрегата

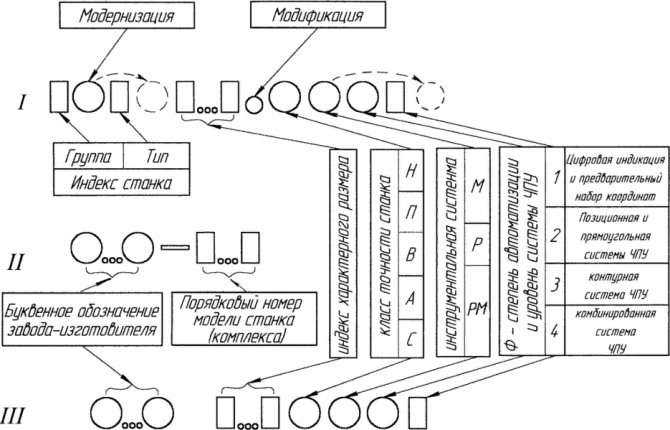

Основные параметры станков ЧПУ

Для сверлильной группы это — самый большой диаметр сверления, для расточной — диаметр шпинделя, для фрезерной — ширина рабочей поверхности стола, оборудование токарной группы характеризует максимально возможный диаметр обрабатываемого отверстия.

Как расшифровывается маркировка модели станка? Например, у нас есть станок 1А616Ф3. Расшифровка будет следующей: станок токарный (1 группа), усовершенствованный (после номера группы добавлена буква А), относится к типу токарных и лобных станков (6 тип), у оборудования 16 типоразмер (выбирается по максимальному диаметру обрабатываемой детали), с установленной контурной системой СЧПУ.

Квалификационные разряды для операторов станков с ЧПУ по ЕТКС

В Едином тарифно-квалификационном справочнике работ и профессий рабочих перечислены четыре разряда таких рабочих (со 2 по 5).

Оператор станков с программным управлением 3 разряда

Обрабатывает детали по 8 – 11 квалитетам с большим количеством переходов, проводит обмер готовой детали. Может проводить подналадку отдельных несложных узлов станка.

Оператор станков с программным управлением 4 разряда

Работает на станках, обрабатывающих детали по 7 – 10 квалитетам. Умеет обслуживать многоцелевые станки с ЧПУ и манипуляторы, перемещающие деталь на рабочее место. Может управлять группой станков, ставить рабочий инструмент в блоки и т.д.

Оператор станков с программным управлением 5 разряда

Проводит те же операции, но уже по 6 – 7 квалитетам обработки деталей. При этом может заниматься обработкой деталей особо сложной формы (коробки скоростей, корпуса двигателей и т.д.)

Маркировка

На каждом оборудовании есть обозначение, состоящее из цифр и букв. Оно может быть нанесено краской, но чаще делается гравировка. По данной совокупности знаков можно узнать подробную информацию о технических характеристиках изделия. Все станки подвергаются маркированию по одному типу, поэтому токарные установки отличаются в основном первым числом.

Что обозначают цифры:

- Первая – группу (по типу деятельности, то есть фрезерное, сверлильное или иное назначение).

- Вторая – подтип. Это более конкретное описание технических характеристик, например, уровень автоматизации, направление движения и пр.

- Третья и четвертая – дополнительные черты.

Буква приписывается не всегда и не везде. Ее наличие говорит о модернизации стандартного устройства токарного станка с ЧПУ. Например, в самом конце стоит класс точности. Это может быть следующее буквенное обозначение:

- Н – нормальный.

- В – высокий.

- С – особо точный.

Также может быть указание на тип пульта управления. К примеру, буква «Ц» обозначает цифровую модификацию.

Иногда можно увидеть аббревиатуры самых популярных заводов, например, МШ – это московский шлифовальный.

Предоставим информацию в виде изображения, чтобы наглядно показать расположение всех знаков:

Конструкция

Чтобы понять, как работать на станке с ЧПУ, необходимо предварительно разобраться в его конструкции. Отдельные модели фрезерных и токарных станков имеют незначительные отличия, но базовые элементы идентичны.

Стандартная конструкция агрегата включает наличие:

- станины;

- коробки подач;

- передней шпиндельной бабки;

- задней бабки;

- стержневого механизма;

- суппорта.

Станина представляет собой основу оборудования – к ней крепятся другие комплектующие. Коробка подач отвечает за передачу движений, которые осуществляет шпиндель. Передаваемые движения принимаются суппортом. Передняя шпиндельная бабка состоит из:

- коробки скоростей;

- шпинделя;

- крепежных элементов для фиксации и вращения заготовки.

Задняя бабка предназначена для закрепления заготовки с противоположной стороны, когда выполняется обработка на станках с ЧПУ центральной части. В качестве стержневого механизма могут выступать различные инструменты, такие как развертка или сверло. Именно этот элемент отвечает за центральную обработку заготовки. Он неразрывно связан с задней бабкой. От суппорта зависит надежность фиксации режущего инструмента и траектории его движения.

Работая с современным оборудованием, следует знать и дополнительных комплектующих. Конструкция станков может быть дополнительно оснащена:

- вакуумным столом;

- улавливателем стружки;

- системой охлаждения фрезы.

Также для удаленного контроля агрегатом иногда могут использовать переносной пульт. По этому принципу работают в основном в узкоспециализированном производстве.

Системы ЧПУ третьего поколения

Системы ЧПУ третьего поколения создавались на базе микроЭВМ («Электроника-60», «Электроника НЦ-03» и др.), БИС (серия 589 и др.). Эти системы ЧПУ имели расширенные технологические возможности, осуществлялась программная реализация алгоритмов управления. К моделям устройств ЧПУ третьего поколения можно отнести 15МП, «Размер 4М», 2С42, 2С85, 2У32, 2МЧЗ, «Электронику НЦ-31». В устройствах ЧПУ третьего поколения ввод программы осуществлялся как на перфоленте, так и с помощью клавиатуры. Системы ЧПУ начинают оснащаться дисплейно-диалоговыми системами задания УП с графическим отображением детали на экране. Появляются оперативные системы ЧПУ, на которых программирование простых деталей может осуществляться непосредственно на станке с использованием типовых циклов.

Устройства Н22-1М, Н33-1М, Н33-2М, Н55-1, Н55-2 являются первыми устройствами контурного и комбинированного управления третьего поколения, они были предназначены для токарных и фрезерных станков с автоматической сменой инструментов.

Исполнительный механизм

Исполнительный механизм изделия включает в себя рабочий стол и шпиндель. Стол управляется передвижением осей X и Y, а шпиндель осью Z. Подсистема состоит из набора двигателей и винтов, которые нужны для выполнения команд, поступающих из подсистемы.

Ходовой винт является важным элементом исполнительной подсистемы. По сравнению с устройствами, имеющими ручное управление, они имеют высокую точность, что минимизирует трение, появляющееся при движении исполнительного элемента и почти исключающее появление люфтов.

Двигатели — еще один важный элемент подсистемы. Особенности конструкции станка с ЧПУ предусматривают серводвигатели и шаговые электрические двигатели. Последние служат для образования электрических сигналов в дискретное механическое движение.

Материалы и особенности проведения процесса фрезеровки

В производственном помещении предприятия площадью 150 кв. м установлено два станка с ЧПУ и рабочими столами 2х4 м. Это позволяет нам быстро выполнить даже объемные и срочные заказы, задействовав оба устройства одновременно.

Процесс также ускоряется благодаря применению новых фрез по каждому заказу. Операторы Frezerovka-cnc работают со следующими материалами:

Из этих материалов в нашей мастерской можно заказать в технологическом формате фрезеровки 2D (плоские) и 3D (объемные) изготовление на заказ, по чертежам клиента любых деталей для производственных предприятий, изделий разного назначения, включая:

Наша продукция лишена недостатков таких технологий, как плазменная или гидроабразивная резки, которые применяют для резки аналогичных изделий. Гарантируем точность выполнения задачи, чистоту края после фрезеровки, отсутствие брака.

На производственной площадке Frezerovka-cnc работает вилочный погрузчик. С его помощью мы осуществляем аккуратные такелажные мероприятия без ущерба для поверхностей и краев готовых изделий.

С какими материалами работаем :

- Фанерой и деревом.

- Алюминиевым композитом.

- МДФ и ДСП.

- Акриловым камнем.

- Полиамидом и фторопластом.

- Поликарбонатом.

- Оргсеклом.

- Промышленным пластиком и ПВХ.

- Полистиролом.

- Буквы, надписи, фигуры, детские игрушки;

- Лекала и шаблоны разной формы и конфигурации;

- Элементы конструкторов, предметов интерьера;

- Розетки, пилястры, царги, карнизы;

- Тантамарески, топперы и другие украшения;

- Криволинейные элементы любой формы для фасадов;

- Конструкционные декоративный части мебели;

- Резные изделия, рисунки, орнаменты и пр.

Мы заинтересованы в стабильных взаимоотношениях, поэтому продумываем специальные договорные условия для постоянных клиентов.

Выгодные контракты заключаем при серийных заявках, выполнении задач по графику. Обсудите сотрудничество с персональным менеджером.

Принцип работы фрезерного станка с ЧПУ

Современный станок с ЧПУ представляет собой сложный автоматизированный комплекс для фрезерования заготовок из дерева, пластика, металла, камня и пр.

Автоматизированный комплекс, помимо «классических» механизированных узлов включает в себя электронные компоненты автоматического контроля и управления режимами обработки.

Электронная система базируется на алгоритмах числового программного управления (ЧПУ) и в значительной степени упрощает работу на оборудовании (станок функционирует по заранее введённой программе и в течение рабочего цикла не требует вмешательства оператора).

Одним из главных элементов станка, непосредственно осуществляющих обработку заготовки, является фреза. Режущая часть фрезы бывает различных форм и размеров — в соответствии с задачами обработки и видом материала заготовки. Цилиндрическая часть фрезы (т. н.

«хвостовик») через цангу закрепляется в цанговом патроне, который, в свою очередь, закреплён на валу шпинделя. Электромотор шпинделя передаёт крутящий момент и сообщает фрезе вращательное движение. Соприкасаясь с обрабатываемой поверхностью, фреза снимает слой материала.

Шпиндель подвешен на подвижном портале. Электромоторы станка, по командам от контроллера ЧПУ, перемещают портал по трём координатным осям и позиционируют фрезу над поворотным столом с закреплённой заготовкой.

Таким способом и осуществляется фрезерование заготовки с целью получения готового изделия заданных форм и размеров.

Электронная часть станка включает в себя контроллер ЧПУ, вспомогательные электронные компоненты и их соединения. Для управления системой, станок может комплектоваться специальным DSP-контроллером, или подключаться к PC.

Электронная «начинка» станка работает под управлением собственного программного обеспечения (поставляется вместе с оборудованием). Задачей этого «софта» — перекодировать загруженную программу (чертеж-рисунок требуемой детали) и транслировать её в специфические G-коды — электрические команды двигателям станка.

Таким образом, программным алгоритмом для функционирования станка является файл векторного графического формата (к примеру, построенный в AutoCAD, Corel Draw).

Записав файл-программу в оперативную память контроллера, оператору остаётся выбрать режим работы станка (черновая, чистовая, трёхмерная) и частоту оборотов — в соответствие с видом материала заготовки и применяемой для обработки фрезы.

Преимущества оборудования

Современные станки с ЧПУ обладают широким спектром возможностей, обеспечивают быструю и высокоточную обработку, обладают достаточным запасом надёжности и удобством эксплуатации.

Точность обработки является не только следствием прецизионного автоматизированного управления, но и организацией специальных конструктивных мероприятий, направленных, прежде всего, на повышение жёсткости системы.

Увеличение жёсткости достигается за счёт уменьшения длины кинематических цепей и количества механических передач, уменьшения зазоров между деталями, снижения потерь на трение, а также увеличения быстродействия.

Для этого в частности скользящие направляющие изготавливаются в виде «твёрдый материал — мягкий» (например, сталь/чугун по пластику/фторопласту).

Сопрягаемые пары качения (в наплавляющих, подшипниках) отличаются ещё меньшими потерями и повышенной долговечностью. В качестве рабочих тел используются ролики с преднатягом, исключающим биение и износ.

Дополнительные системы, такие как вакуумный стол, улавливатель стружки, охлаждение режущего инструмента, переносной пульт (DSP-контроллер) и ряд других, значительно облегчают управление фрезерным комплексом и увеличивают культуру производства.

Работа на оборудовании

Функции оператора станочного комплекса, оборудованного ЧПУ, сводятся к смене и закреплению заготовок, установке требуемого типа фрезы, инсталляции управляющей программы, активации процесса и общим наблюдением за процессом работы станка.

Перед началом обработки работоспособность станка проверяется запуском специальной тестирующей программы. Оператору следует проверить надёжность крепления заготовки и фрезы, её соответствия обрабатываемому материалу.

Перед началом серийного цикла следует обработать первую заготовку, проконтролировать размеры и убедиться в их соответствии чертежу.

Особенности станков с ЧПУ: что это такое, в чем проявляются

Возможности такого оборудования довольно широки, сферы применения тоже, поэтому и классификация достаточно разнообразна. Но практически все модели, вне зависимости от конструкции, обладают следующими отличительными характеристиками:

- Сравнительно мощный привод – может быть постоянного тока, с бесступенчатой регулировкой шпинделя, или переменного, трехфазный, с частотой вращения до 2000 об/мин, но обязательно от 20 до 40 кВт.

- Независимая установка и коррекция каждой из двух координат, в результате чего рабочие органы способны перемещаться по самым сложным траекториям, зачастую даже невозможным для других методов контроля.

- Повышенная жесткость конфигурации при прецизионной (или высокой) точности обработки заготовки.

- Скорость установочных передвижений суппорта 4,8-10 об/мин, что минимизирует время холостого хода.

- Широчайшие рамки регулировки подачи бесступенчатого привода – с изменением до 1200-10000 раз (с 1 до 1200 или даже до 10000 об/мин). Благодаря этому не проблема настроить оптимальный режим выпуска любой детали.

- Развитые и многофункциональные инструментальные системы – от 12 органов.

Плата контроллера движения с ЧПУ

Следующим элементом, который вам понадобится для запуска вашего станка с ЧПУ, является плата контроллера движения.

Эти платы берут на себя всю работу по управлению шаговыми двигателями вне компьютера.

Это означает, что вы можете использовать соединение USB или Ethernet с вашего ПК вместо использования параллельного порта.

Отделение вашего компьютера от обработки для вашего станка с ЧПУ делает все более надежным.

Ваш станок с ЧПУ будет работать намного более плавно, и он сможет выполнять более быстрые подачи. Это поможет улучшить качество поверхности ваших деталей, а также повысить надежность.

Контроллер ЧПУ V3/V4

Наличие надежного станка также позволит вам сосредоточиться на обучении работе с ЧПУ вместо того, чтобы постоянно учиться ремонтировать машину.

Доступно довольно много плат контроллеров движения, поэтому я не буду перечислять их все, вот самые лучшие на мой взгляд.

Шаговый драйвер

Если у вас есть плата контроллера движения с ЧПУ, вам нужно будет использовать шаговый драйвер для подключения шаговых двигателей к плате движения. Это позволит вам выбрать, сколько осей вы хотите на вашем станке. Обычно это будет 3 или 4, в зависимости от того, нужен ли вам поворотный стол с 4-й осью. Шаговых драйверов также существует огромное множество от китайского нонейма до японского Toshiba. Наиболее достойные драйвера для шаговых двигателей я описал в статье «Драйвер шагового двигателя для станка с ЧПУ. Как выбрать?«

Блок питания

Вам также понадобится источник питания для шаговых двигателей, у меня 48 В, но это может измениться в зависимости от ваших шаговых двигателей. Также потребуется отдельный вспомогательный источник питания у меня 24В но чаще всего достаточно 5В для питания платы контроллера движения. Также понадобится источник питания для шпинделя, в моем случае стоит частотный преобразователь на 220В до 3КВт, но это для достаточно мощного шпинделя 2,2КВТ. Для маленьких станков как правило источник питания не большой или же вообще возможно питание от сети 220В.

Как выбрать шаговый двигатель

Выбор шагового двигателя для вашей мельницы может быть довольно сложным.

Вы не можете просто выбрать самые мощные шаговые двигатели, которые можете себе позволить, они должны соответствовать потребностям и размеру вашей машины.

Слишком мощные шаговые двигатели могут вызвать проблемы.

От того, какое оборудование шагового привода вы используете, зависит, какой тип и размер двигателя вы можете использовать. Лучший совет, который я могу вам дать, — это спросить компанию, у которой вы покупаете оборудование.

Если вы хотите создать ЧПУ, я бы посоветовал вам провести собственное исследование.

Вывод

Итак, чтобы ответить на вопрос: «Как подключить станок с ЧПУ к компьютеру?»

Компьютер (с программным обеспечением для управления станком с ЧПУ) подключается к плате контроллера движения с помощью кабеля USB или Ethernet.

Затем плата контроллера движения подключается к шаговому приводу, к которому подключены все шаговые двигатели. Также есть источники питания, подключенные к шаговым двигателям, электронике и двигателю шпинделя. Отдельно можно посмотреть статью как настроить GRBL и управлять станком с ЧПУ на Arduino, если ваш станок работает c GRBL.

Это лишь простая схема того как подключить станок с ЧПУ к компьютеру, более подробная инструкция зависит от того какие компоненты перечисленные выше вы выберете, и как собираетесь использовать станок с ЧПУ.