Самодельный аппарат для сварки

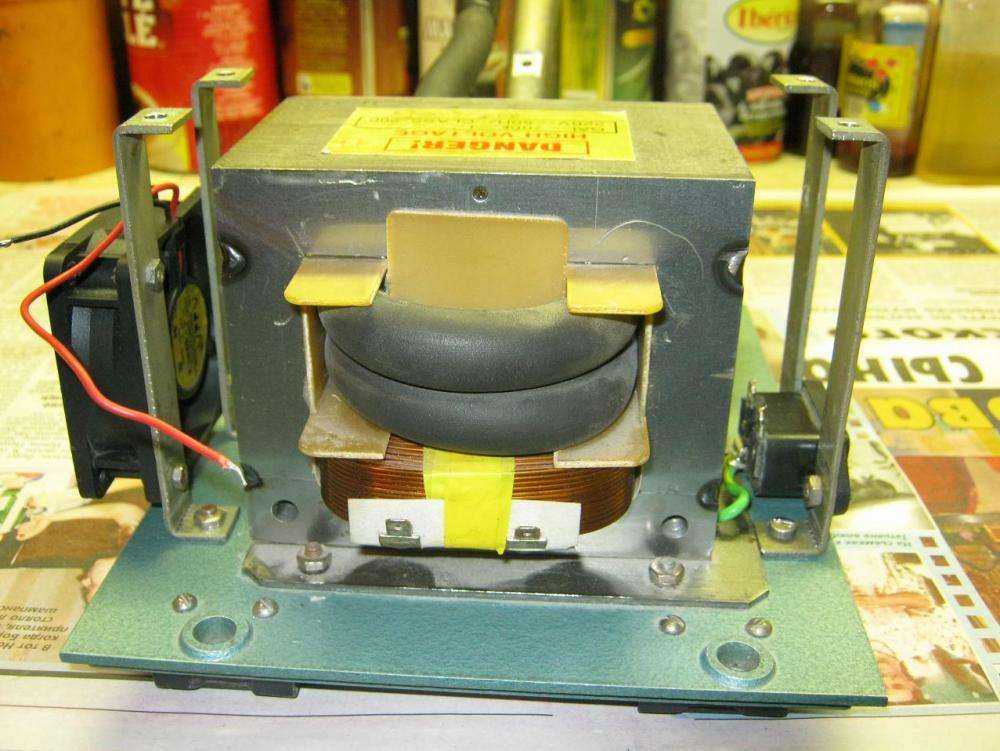

Схема является основой создания сварочного аппарата, а его «сердцем» можно считать трансформатор, который будет создавать необходимое напряжение.

Сразу стоить отметить, что данный элемент должен быть мощным с минимальным значением 700-800 ватт.

Видео:

Можно сделать самодельный сварочный аппарат с помощью инвертора, но для этого необходимы определенные знания и навыки. Использование трансформатора, а не инвертора, является более простым способом создания самодельного аппарата.

Трансформатор можно взять из микроволновки. Причем для этого подойдет старое устройство или микроволновку можно приобрести специально с рук.

Схема дальнейших действий следующая:

- Доставать трансформатор из микроволновки нужно аккуратно, убирая все крепления, разбирая основу;

- Вторичная намотка с трансформатора из микроволновки должна быть сбита. Использовать можно любой подручный инструмент: молоток, зубило, клещи, сверло и пр. Кстати сверло должно быть всегда под рукой при использовании точечной сварки. Вторичная обмотка отличается от первичной более толстым проводом. Действовать здесь нужно также аккуратно, чтобы не повредить провод, используемый для первичной обмотки;

- Необходимо сделать два-три витка новой вторичной обмотки. Для получения тока в 1000А желательно брать провод, толщина которого будет не меньше 1 см. Физически сделать больше трех витков не получится, поэтому при необходимости добавляется еще один трансформатор из микроволновки, как было сказано выше;

- Следующим шагом выполняется проверка обмотки на короткие замыкания. Используется для этого вольтметр. Если таковых не обнаруживается, следовательно, можно продолжать работу;

- Далее трансформатор из микроволновки проверяется амперметром. Если сила тока превышает значение 2000А, то необходимо ее уменьшить, чтобы избежать в дальнейшем перепадов напряжения.

Для электродов хорошо подойдет медная проволока. Толщина проволоки подбирается таким образом, чтобы диаметр провода не превышал ее диаметра.

Можно воспользоваться двумя паяльниками, точнее их жалами, которые можно установить в качестве электродов.

Потери тока можно снизить, укоротив длину провода, идущего от электрода.

Соединение провода с электродом происходит при помощи медного наконечника, можно сделать отверстие при помощи высверливания, сверло при этом используется на 8.

Далее для обеспечения безопасной работы самодельного сварочного аппарата необходимо сделать корпус. Лучшим материалом для этого послужит дерево.

При создании рычагов нужно учитывать следующий момент: необходимо создать свободное движение верхнего рычага по горизонтали и вертикали, сделать это можно с помощью специальных проемов в корпусе.

Видео:

При желании можно и нижний рычаг сделать аналогичным образом.

Необходимо предусмотреть место под включатель-выключатель на задней крышке прибора. После установки тумблера вставляется кабель питания.

Чтобы исключить возможность выпадения кабеля, его необходимо сделать более толстым, утолщить.

Трансформатор из микроволновки крепится к основанию с помощью саморезов. На крепление надевается клемма и делается заземление. Все соединения должны быть тщательно изолированы.

Чтобы верхний рычаг оставался в поднятом состоянии, можно воспользоваться обычной резинкой, надетой на два самореза.

Смотрите видео о точечной сварке своими руками в нашей статье.

Виды электродов для сварки чугуна

Для сварки чугунных изделий применяются особые виды электродов. Если за основу их изготовления была взята стальная проволока, то, электроды по чугуну маркируются следующим образом — СВ-08 А и СВ-08. Существуют и так называемые универсальные типы электродов для чугуна.

ЦЧ-4

— электродами данной марки можно получить ровное и прочное сварочное соединение на чугуне и изделиях из него. Электроды ЦЧ-4 применимы для сварки практически под любой температурой.

ЭМЧС

— для их изготовления служит низкоуглеродистая проволока, на которую в процессе изготовления электродов ЭМЧС наносится трёхслойная обмазка. Благодаря этому, во время горения электрода образуется газозащитный слой, который защищает сварочный шов от образования пузырьков воздуха и окисления.

Электроды Ficast NiFe K

— особый вид электродов для сварки чугуна и стали вместе. Представляют собой железоникелевые стержни для высококачественной сварки чугуна со сталью.

МНЧ-1

— электроды данной серии изготавливаются из дорогостоящего сплава, в состав которого входит: медь, никель и монель-металл. Благодаря использованию этих электродов по чугуну, шов легко поддаётся дальнейшей обработке, на нем не образуется пор и трещин.

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества. Виды контактной сварки:

Виды контактной сварки:

- Шовная

- Точечная

- Стыковая

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Схема самодельного сварочного аппарата

Для бытовых потребностей покупать сварочный аппарат будет не резон, тем более его можно сделать своими руками.

Габариты такого устройства будут напрямую зависеть от потребностей. Удобнее собирать устройство средних размеров. Ниже представлена схема точечного сварочного аппарата.

1 — трансформатор ОСМ-1,0 доработанный; 2 — токопровод (дюралюминиевый пруток диаметром 30, L300, 2 шт.); 3 — вкладыш (стальной пруток диаметром 10, L30, 2 шт.); 4 — электрод (медный пруток диаметром 12, L50, 2 шт.); 5 — шайба латунная (2 шт.); 6,12 — винты М6; 7 рукоятка; 8 — эксцентрик; 9 — щека (2 шт.); 10 — пружина; 11 — вывод половины вторичной обмотки (4 шт.); 13 — втулка текстолитовая (с канавкой под концевую петлю пружины); 14 — болт М8 (6 шт.); 15 — шайба текстолитовая (4 шт.); 16 — покрытие изоляционное (лакоткань или защитная клейкая лента на тканевой основе, 2 шт.); 17 — кожух трансформатора.

Работа сварочного аппарата основывается на физическом законе Ленца-Джоуля.

Смысл закона состоит в том, что проводник начинает вырабатывать тепло, пропуская через себя электрический ток, в количестве, пропорциональном сопротивлению материала проводника, квадратному значению тока и времени, которое затрачивается на «прохождение» тока.

Провода выбираются с учетом этого закона.

Поскольку контактная точечная сварка происходит за счет электрического импульса, то для создания устройства потребуется трансформатор, соединять который с источником питания напрямую не рекомендуется.

Для правильного соединения требуется выпрямительный мост с тиристором.

Ток собирается, импульс создается с помощью конденсатора.

Мост первого трансформатора замыкается тиристором, который выступает в качестве катода.

Открытым он будет до того момента, пока конденсатор не будет полностью разряжен. «Импульс» является началом и окончанием работы сварочного аппарата.

Для создания более мощного устройства схема немного изменяется: необходимо добавить полупроводниковый тиристор, реле времени.

Устройство полуавтомата

Устройство сварочного полуавтомата и его состав практически не зависят от назначения и сферы применения. Основные компоненты, входящие в состав такого оборудования:

- источник питания с блоком управления, панелью индикации и органами ручной настройки;

- кабель-шланг для подачи проволоки, газа и тока в зону сварки (сварочный рукав) и кабель для подсоединения к «массе»;

- сварочная горелка;

- устройство автоматической подачи сварочной проволоки;

-

емкость с инертным или активным газом и газовое оборудование к ней.

Кроме того, продавцы сварочной техники предлагают различные дополнительные устройства для полуавтоматической дуговой сварки, в том числе размоточные приспособления, оснастку для сварки трубопроводов, стойки для рукавов, защитные экраны, вытяжки и многое другое.

Сварочный рукав

Сварочный рукав (кабель-шланг) служит для подачи в зону сварки защитного газа, присадочной проволоки, тока и охлаждающей жидкости. Одним концом он присоединяется к самому полуавтомату, а вторым — к горелке. Сварочный рукав представляет собой гибкий шланг, внутри которого по центру расположен канал подачи сварочной проволоки, а вокруг него — трубки для защитного газа и охлаждающей воды (только в некоторых устройствах), а также жилы силового кабеля и провода системы управления.

Рисунок 2 — Унифицированный евроразъем

Рисунок 2 — Унифицированный евроразъем

На рисунке (см. выше) показан унифицированный «евроразъем» для подключения такого кабеля-шланга. Большой штуцер (закрыт заглушкой) — это выход сварочной проволоки, малый (справа от него) — подача газа. Два небольших контакта сверху — для управления переключениями режимов. К плоской нижней части разъема подключены силовые провода для подачи сварочного тока, а к резьбовому фиксатору — заземление.

К сварочным рукавам предъявляются очень высокие эксплуатационные требования. Поэтому они достаточно дороги, кроме того, их длина влияет на стоимость комплекта оборудования. Но, с другой стороны, длина кабель-шланга определяет технические возможности полуавтомата при работе в условиях сложного доступа к месту выполнения работ.

Горелка

Рисунок 3 — Устройство горелки

Рисунок 3 — Устройство горелки

По принципу работы с движущейся проволокой горелки делятся на три типа:

- Предназначенные для толкающих механизмов. Горелка не имеет собственного привода, поступательное движение обеспечивает механизм, расположенный в основном блоке полуавтомата.

- Приводные. В рукоятку горелки встроен двигатель, тянущий проволоку. Конструкция и принцип работы такого привода подобны механизму на основном блоке.

- Комбинированные («тяни-толкай»). При работе используется как толкающий механизм на полуавтомате, так и тянущий на горелке.

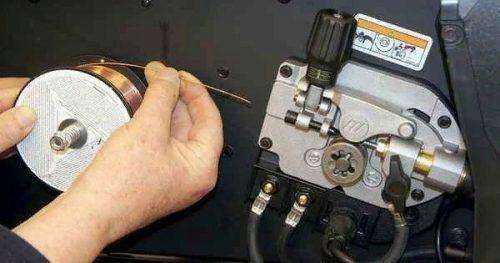

Подача проволоки

Рисунок 4 — Механизм подачи

Рисунок 4 — Механизм подачи

Подающие механизмы бывают двух типов: с двумя роликами (ведущий и прижимной) и с четырьмя роликами. Последние разработаны для использования с мягкими и порошковыми проволоками.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Детали и принцип работы

Мини инверторный сварочный аппарат делают с применением таких деталей:

- мостовой выпрямитель входного сетевого напряжения на мощных диодах;

- реле мягкого пуска;

- датчик сварочного тока;

- генератор высокой частоты;

- трансформатор;

- стабилизатор интегральный;

- фильтр низких частот;

- радиаторы на диоды и транзисторы;

- система охлаждения.

Работа происходит по следующей схеме. Переменный ток 220 В поступает на диодный выпрямитель и становится постоянным. Затем с помощью генератора превращается в ток высокой частоты. Получившийся переменный ток попадает в первичную обмотку трансформатора.

Так как трансформатор понижающий, то на выходе получается низкое напряжение, но достаточное для зажигания дуги. Ток высокой частоты вновь преобразуется на выпрямителе в постоянный ток.

С его помощью и варят металлические изделия. Благодаря наличию интегрального стабилизатора независимо от качества сетевого напряжения на выходе получается требуемое стабильное значение напряжения.

Возможные дефекты

Дефектация подразумевает видимые или внутренние изъяны, например, к первым относятся:

- микротрещины;

- прожог;

- порыв металла;

- отрыв точки от поверхности детали;

- пережог точки до появления цветов побежалости;

- глубокие вмятины;

- нестандартная форма соединения.

Невидимые дефекты:

- не проварка поверхности;

- внутренние раковины и трещины.

Появление таких изъянов — это следствие неверно выбранной технологии сварки, неправильное охлаждение электродов, износ их поверхности. Видимые дефекты видны сразу же, после окончания сварки, а скрытые обнаружить помогает методика неразрушающего контроля.

Подготовка деталей и сборка точечной сварки

Стандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель.

При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации.

Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку.

Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением

Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Читать также: Генератор для зарядки аккумулятора 12 вольт

Принцип работы

Технологический процесс точечной сварки достаточно простой. Металлические детали плотно прижимают друг к другу, и через небольшие расстояния на них при помощи электродов подаётся ток высокого напряжения. В результате, осуществляется быстрый нагрев металла в точке соприкосновения, и образуется расплавленное ядро. Поскольку соединяемые детали плотно сжаты, происходит процесс диффузии, после прекращения подачи тока место контакта электродов остывает, и материал кристаллизуется. Соединение получается настолько прочным, что при попытке разрыва лопается металл рядом с ним, а точка приложения сварки остаётся в целостности.

Сваривание происходит за счёт разогрева металла от проходящего через него мощного электроимпульсаФОТО: svarka74.ru

Устройство аппарата контактной сварки

Любое оборудование для контактной сварки, промышленное или бытовое, состоит из двух основных (механического и электрического) и одного вспомогательного блоков.

Механический узел включает в себя:

- электроды (в аппаратах точечной сварки — зажимные клещи, в шовной — ролики);

- устройство сжатия;

- привод вращения (в шовных агрегатах);

- устройство сжатия и осадки (стыковая сварка).

Электрический блок состоит из:

- силового трансформатора;

- регулятора выходного напряжения;

- вторичного контура;

- прерывателя первичной цепи;

- регулятора сварочных циклов.

Вспомогательные блоки:

- пневмогидравлика, содержащая специальные фильтры, устройства смазки подвижных узлов, систему подачи сжатого воздуха и регулировки давления;

- водяное охлаждение.

Устройство самодельного аппарата для контактной сваркиФОТО: electrikmaster.ru

Для получения необходимого мощного разряда при малом напряжении необходим трансформатор индукционного типа. Правильное соотношение обмоток (первичной и вторичной) даёт электрический импульс, обладающий мощностью, достаточной для плавления металла в точке контакта электродов.

Зажимные клещи представляют собой два графитовых или медных контакта, закреплённых на разных рычагах и приводимых в действие прижимным устройством. Механизмы для зажима могут иметь разный привод:

- Механический. Устройство состоит из рычага и мощной пружины, а сжатие свариваемых заготовок осуществляется благодаря применению мускульной силы оператора. Используется в бытовых заводских и самодельных агрегатах, однако не позволяет контролировать силу сжатия и имеет низкую производительность.

- Пневматический. Чаще всего используется в переносных устройствах, имеет лёгкую настройку посредством регулировки давления в системе подачи сжатого воздуха. Среди недостатков отмечают медленное срабатывание и невозможность изменения давления в процессе сварки.

- Гидравлический. Непопулярный вариант, медленный, как и пневматический привод, однако имеет широкий диапазон настроек, которые реализуются благодаря использованию регулируемых перепускных клапанов.

- Электромагнитный. Используется как на больших промышленных, так и на ручных бытовых агрегатах. Отличается высокой скоростью срабатывания, имеется регулировка сжатия заготовок во время рабочего процесса, что позволяет добиться хорошей проварки металла.

Сварочник с механическим приводомФОТО: info.zhratsushi.ru

Статья по теме:

Клещи для контактной сварки своими руками

Чтобы самостоятельно сделать такое приспособление, выполняют следующие шаги:

- Формируют основу. Для этого используют подручные материалы – стальные листы толщиной до 5 мм. Из них нарезают полосы шириной 2 см. Длина зависит от конструкции сварочных клещей. Полосы можно заменить металлическими прутами. Концы двух заготовок загибают в виде щипцов.

- Накладывают детали друг на друга, стыкуют их. В центральной части просверливают отверстие, где будет располагаться регулировочный винт. Между пластинами укладывают диэлектрическую прослойку.

- На одном конце стержня или полосы просверливают отверстие для закрепления медного кабеля. Те же действия выполняют в отношении второй заготовки. Отверстия должны находиться друг напротив друга.

- Металлические элементы клещей закрывают резиновой накладкой и изолентой. Материалы защитят сварщика от поражения током во время работы.

- Устанавливают пружину между ручками клещей. Деталь необходима для фиксации свариваемых элементов.

Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!»

Еще несколько правил, которые пригодятся для правильной работы и долгой эксплуатации прибора:

Во время включения и выключения прибора электроды должны быть сжаты

Иначе вы рискуете сжечь их.

Очень важно заранее продумать систему охлаждения прибора. Особенно это касается аппаратов высокой мощности.

Перед работой важно проверить качество соединения всех элементов сети

А также изоляцию проводов.

Исключите работу с несколькими деталями подряд. Иначе вы рискуете перегреть прибор.

Перед работой проведите тестовый запуск на малой мощности.

10.11.2020

Татьяна Глушакова / автор статьи

Имеет высшее образование: МарГУ, ФМО, специальность лингвист-переводчик. Более 10-летний опыт в переводах текстов по туризму, бизнесу, производству. Отлично разбирается в здоровом образе жизни, диетах, правильном питании и в уходе за телом.

Написано статей

1

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины

Машины

для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются

по тем же признакам, которые приняты для классификации машин точечной и шовной

контактной сварки. К примеру, они также подразделяются

по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также

они делятся по роду тока, по своему назначению и другим признакам.

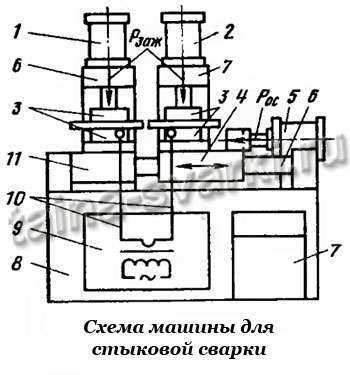

На рисунке представлена схема универсальной машины для стыковой контактной

сварки. Основными узлами машины являются станина 8, сварочный трансформатор

9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки

3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих

6 и блока системы управления 7. На практике чаще всего используются машины переменного

тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные

машины. Например, существуют машины специально для сварки ленточных пил, для

сварки цепей, для сварки железнодорожных рельсов, которая может выполняться

как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и

передвижных установках в полевых условиях. Для сварки труб большого диаметра,

превышающего 1,4 м, используются специальные сварочные комплексы с машинами,

которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие

сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного

тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для

сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы

тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата,

термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями.

На более сложных машинах управление осуществляется про помощи кулачковых устройств,

при помощи которых регулируется скорость перемещения деталей, время нагрева,

момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения

регулируют переключением ступени трансформатора или изменением угла включения

тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов

двигателя электромеханического привода. Наиболее совершенными являются адаптивные

системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока,

в конструкции машин предусмотрены зажимных токопроводящие устройства с различными

типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные,

эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют

также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2,

МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов

соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты

осуществляется медленное перемещение детали при нагреве и быстрое при осадке.

Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до

50кН, электромеханические до 75 кН и гидравлические до 3 МН.

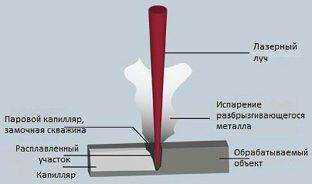

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Преимущества и недостатки метода

Как делать точечную сварку – разобрались. Сейчас рассмотрим основные достоинства и недостатки, которыми характеризуется данный вид соединения. К преимуществам такого метода относятся следующие факторы:

- в сравнении с другими типами и технологиями этот метод считается самым «культурным» и гигиеничным способом;

- нет необходимости в процессе применять дополнительные материалы – газы, флюсы и так далее;

- нет отходов и шлаков;

- в сварке без газа не выделяются вредные вещества, которые наносят вред здоровью мастера;

- высокий уровень коэффициента полезного действия;

- возможность использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- высокое качество соединений за краткий промежуток времени.

Если соблюдать вне нормы и правила работы с точечной сваркой, тогда можно получить высококачественное соединение отличающееся аккуратностью и надежностью. По статистике, новичкам намного проще научиться точечной сварке, чем набить руку выкладывать различные виды швов.

Кроме преимуществ, есть и ряд недостатков, с которыми необходимо ознакомиться:

- очень сложно реализовать надежное скрепление при плавке разных металлов, точнее, практически невозможно;

- при подаче сильного импульса происходит разбрызгивание металла;

- сложность конструкции сварочной головки и механизма сжатия при одновременной сварке нескольких точек;

- усложнение конструкции электродов и их эксплуатации, особенно при многоточечной сварке.

![Точечная сварка [аппараты, методы, советы]](http://jockeypromo.ru/wp-content/uploads/5/1/4/51481ad2aeb660b78c8ec9babd2f4fb2.png)