Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

Преобразователь

Работа преобразователя заключается в преобразовании переменного ток сети в механическую энергию электрического двигателя. В результате вращения вала генератора механическая энергия преобразовывается в электрическую энергию постоянного тока.

Большим плюсом является нечувствительность к перепадам напряжения, поэтому на выходе получается постоянный ток имеющий стабильными ВАХ.

Из-за большой массы, практически всегда их делают стационарными. Минусом является низкое КПД и большой износ движущихся деталей.

На данный момент преобразователи утратили свою актуальность.

Как работает инвертор

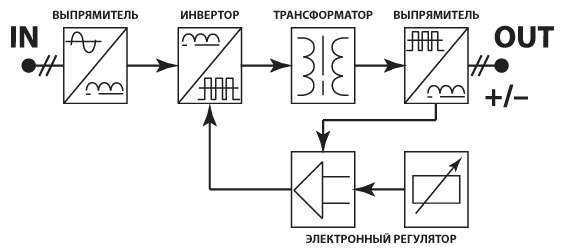

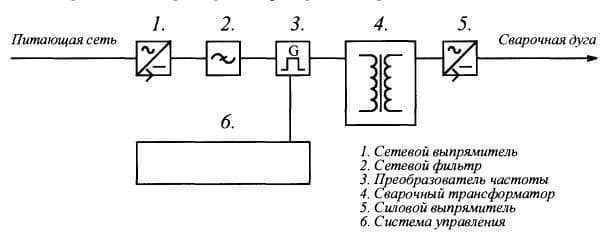

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Как отремонтировать?

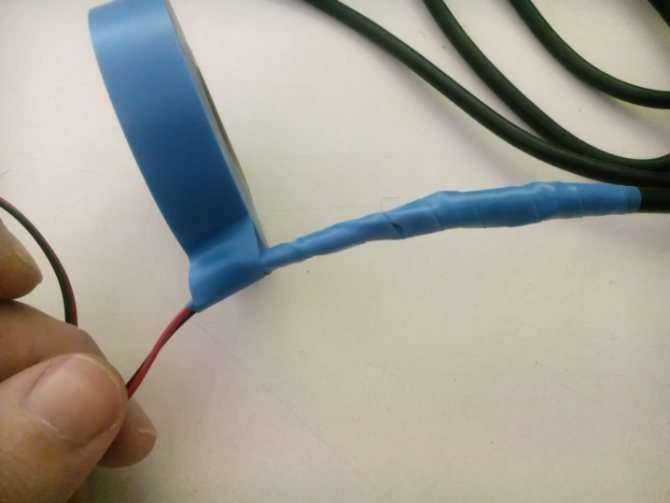

Прежде чем начинать диагностику и ремонт сварочных полуавтоматов, следует позаботиться о мерах безопасности, необходимых при работе с электрооборудованием. Основное правило при этом – полное обесточивание аппарата с видимым разрывом соединения с источником электропитания. Кроме этого, необходимо подготовить инструменты для работы, в том числе аппаратуру для тестирования электронных деталей и расходный материал, например, изоляционную ленту, термопасту, имеющиеся запасные части и детали.

Как уже упоминалось ранее, сначала следует заняться мероприятиями по диагностике и устранению возможных причин неисправностей в механической части оборудования. Для этого осматривается сварочный аппарат, очищаются и подтягиваются все контакты, болтовые и винтовые соединения, восстанавливается изоляция. Нужно понимать, что большинство проблем возникает из-за ослабленных и загрязнённых контактов в электрических соединениях. В этом кроются и перегревы оборудования, и нестабильная дуга или полное её отсутствие, и повышенное гудение аппарата.

К перегреву сварочного агрегата зачастую приводят нарушения его эксплуатации: превышение допустимых значений сварочного тока и времени беспрерывной работы. В результате этого быстро изнашиваются детали. Изношенные части оборудования следует своевременно заменить, а величину сварочного тока отрегулировать согласно инструкции.

Проблемы с механизмом подачи проволоки решаются в соответствии с причинами. Если стёрся канал или же он слишком узкий, то его полностью меняют на новый. Это выполняют так: новым каналом просто выталкивают неисправный. Выходит, что одновременно производится и демонтаж старого канала, и монтаж новой линии подачи проволоки. Только нужно подобрать подходящий канал (и по длине, и по диаметру), который внутри должен быть гладким.

Ремонт регулятора величины сварочного тока заключается в разборке механизма, очистке его от пыли и грязи, извлечении посторонних предметов, подтяжке клемм и замене изоляции. Бывает, что регулятор не работает по причине выхода из зацепления стержня вращающейся ручки. В этом случае зацепление нужно восстановить.

Электронная плата управления очищается от пыли и загрязнений, неисправные детали заменяются на запасные или приобретённые в магазине электронных товаров и запчастей. При коротких замыканиях в катушках, кабеле, проводах, трансформаторе следует принять меры по изолированию оголённых участков обмоток (или полной замене неисправных элементов), кабельных жил и проводов.

Общие сведения об инверторах

Сварочные трансформаторные аппараты имеют незначительную стоимость по сравнению с устройствами инверторной сварки и простоту устройства, позволяющую произвести несложные операции по ремонту. К главным недостаткам нужно отнести их габариты, вес и чувствительность к параметрам питающей сети. При низких значениях напряжения (U) варить практически невозможно, так как мощность, потребляемая аппаратом, существенно возрастает, а счетчики электроэнергии имеют предел мощности до 6 кВт.

Кроме того, при работе с обыкновенной трансформаторной сваркой происходят кратковременные перепады значения U, из-за которых может выйти из строя другая аппаратура и бытовые приборы. Трансформаторные сварочные аппараты стоят сравнительно недорого и очень легко ремонтируются из-за их простого устройства. Однако обладают значительным весом и очень чувствительны к напряжению питания (U). При низком U производить сварочные работы просто невозможно, так как происходят значительные перепады U, в результате которых могут выйти из строя бытовые приборы. Для избежания всех этих неудобств при работе и используют инверторные аппараты.

Это интересно: Разновидности сварных соединений — разбираемся в вопросе

Последовательность действий при ремонте

Когда сварочный полуавтомат варит металлические конструкции, но качество сварки оказывается низким, аппарату требуется ремонт.

В рабочей обстановке, когда нет времени обращаться в сервисный центр, устранить неисправность вполне по силам своими руками.

Многолетний опыт показывает, что значительное количество неисправностей возникает по самым простым причинам.

Из этого показателя следует очевидный вывод – в первую очередь необходимо проверить прочность электрических соединений и обязательно прожать все клеммники.

Если проведенный своими руками ремонт по зачистке и уплотнению контактных соединений не принес результатов, то нужно разделить работы на три следующих этапа:

- диагностика электрической схемы;

- диагностика механизма подачи проволоки;

- диагностика системы подачи защитного газа.

Зачастую полуавтомат включен, исходное напряжение на него подается, но сварочный ток не подается и дуга не загорается.

Такая ситуация может возникнуть при перегреве устройства, когда варит неопытный сварщик. Просто превышен рабочий период сварки и сработала защита.

Видео:

Ничего страшного в такой ситуации нет. Необходимо дождаться, пока полуавтомат остынет, и возобновить работу.

Для того чтобы провести ремонт полуавтомата своими руками, нужно иметь следующие инструменты и приборы:

- омметр или осциллограф;

- отвертка;

- гаечные ключи;

- паяльник и припой;

- пассатижи.

Ремонт сложного электротехнического оборудования требует от исполнителя определенной теоретической и практической подготовки.

Когда аппарат не варит, нужно взвесить свои возможности и выполнять ремонт самостоятельно либо пригласить специалистов.

Неисправность электрической схемы

Наиболее сложная в сварочном полуавтомате электрическая часть. Когда аппарат варит, но при этом шов формируется неравномерно, нужно проверить исправность выпрямителя.

В схеме может выйти из строя диод или выпрямительный мост в целом.

Стабильное горение сварочной дуги обеспечивается дросселем. По сути это катушка индуктивности, которая обладает высокой надежностью.

Но проверить ее исправность нужно обязательно. Чаще чем диоды, выходит из строя конденсатор. Он легко меняется своими руками с помощью паяльника.

Неисправность механизма подачи проволоки

При нестабильной работе механизма подачи присадочной проволоки сварочный аппарат варит плохо.

Соединение деталей получается некачественным, и значительный объем работы оценивается как брак. Причиной тому может служить чрезмерный износ направляющего канала и подающих роликов.

Видео:

Первым делом необходимо отрегулировать уровень давления этих роликов.

Если эта операция не принесла ожидаемых результатов, то самое эффективное, что можно сделать, заменить весь комплекс подачи – направляющий канал и подающие ролики. Эта легко делается своими руками.

Две проблемы терморегуляторов

У настенных моделей дешевого и среднего класса терморегулятор находится в корпусе. Иногда звук исходит именно из него. Производители бюджетных инфракрасных обогревателей могут использовать механические переключатели, которые будут издавать щелчки во время включения и отключения ТЭНа. Такое явление редкое, но все же встречается.

У каждого обогревателя свой гистерезис. Это разница температуры между включением и выключением обогревателя.

Пример

Допустим, вы выставили на инфракрасном обогревателе температуру в +24 градуса. При этом гистерезис терморегулятора составляет 3 градуса. Обогреватель будет работать следующим образом:

Когда температура в помещении прогреется до +24 °С, обогреватель отключится. Помещение начнет постепенно охлаждаться. Когда датчик передаст терморегулятору информацию, что температура упала до +21 градуса, тот снова включится.

Разница между +21 и +24 °С называется гистерезисом.

Не на всех терморегуляторах можно задать нужный гистерезис. Некоторые производители делают его слишком маленьким или слишком большим. Из-за этого обогреватель может трещать, потому что:

- Включается слишком часто, из-за чего может щелкать терморегулятор;

- Включается редко. Элементы обогревателя успевают остыть и происходит их взаимное смещение, что вызывает щелчки;

- Работает долго, из-за чего возникает вибрация спирали ТЭНа.

Оптимального гистерезиса не существует. Все зависит от того, насколько хорошо прогрета комната и как быстро она остывает. Если у вас есть возможность выставить разницу температур самостоятельно – экспериментируйте. Если нет – вызывайте специалиста. Либо установите терморегулятор с возможностью регулировки гистерезиса.

Справочник сварщика

Во время сварочного процесса, может возникать большое количество разнообразных проблем и моментов, которые требуют решения и рассмотрения. Например, широко распространенной проблемой является перебой с подачей проволоки или же «странные звуки» исходящие изнутри аппарата, которые явно указывают на то, что в системе подачи сварочной проволоки наблюдаются какие-то явные неполадки.

Так, большинство проблем, которые связаны с подачей проволоки объясняется тем, что во время работы или настройки не были соблюдены элементарные правила обслуживания. В этой статье мы рассмотрим, как и из-за чего возникают подобного рода проблемы, а также рассмотрим и варианты решения данных вопросов.

Распространенной причиной, которая возникает в момент подачи сварочной проволоки, является использование контактных наконечников. Точнее, сварщики достаточно часто допускают одну и ту же ошибку – используют наконечники большого размера. Это и приводит к трудностям во время контакта сварочной дуги, приводит к проблемам её стабильности, а также к возникновению таких процессов, как пористость металла или образование неправильного сварного шва.

Решением данного вопроса является подбор исправного наконечника, который более того будет иметь подходящий размер для каждого случая работы сварочного аппарата. Если же после визуального осмотра аппарата оказалось, что он слишком изношен, его необходимо обязательно заменить.

Следующей причиной, которая может возникнуть в данном случае, является проблема с направляющей горелки. Так, размер этих горелок, а также контактных наконечников, всегда должен быть подходящим по диаметру самой сварочной проволоки. Во время перебоя подачи проволоки, вполне логично сделать очистку или замену направляющей. Для этого можно воспользоваться устройством подачи сжатого воздуха, очистив им канал, или же просто заменить загрязненную деталь.

Еще одной причиной, по которой может возникать проблема с подачей сварочной проволоки, является сильный износ горелки. Конструкция горелки устроена таким образом, что внутри неё располагаются медные жилы, которые со временем приходят в состояние изношенности, могут быть поврежденными и так далее. Решением проблемы в таком случае является лишь замена горелки. Но, чтобы понять, что горелка действительно изношена, необходимо смотреть, чтобы в отдельных её точках, температура повышалась. Это значит, что в этих точках она действительно очень изношена, поэтому и необходима замена.

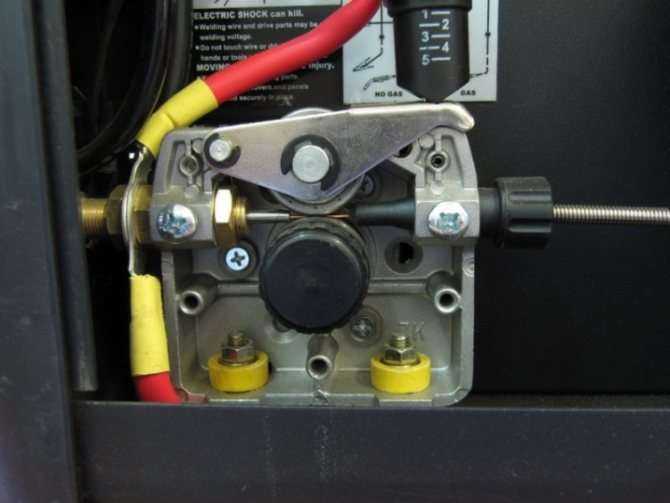

И, еще одной причиной, которая может беспокоить сварщика во время сварочного процесса, которая вызвана с подачей проволоки, является проблема с приводным роликом. Так, в процессе эксплуатации сварочного аппарата, ролики, которые подают проволоку, постепенно изнашиваются. Именно по этой причине необходимо их постоянно контролировать и при необходимости делать замену.

Как правило, степень износа определяется визуальным осмотром – если же состояние желобков является нормальным, то в замене роликов нет необходимости. Кроме того, необходимо убедится, что приводные ролики обеспечивают необходимое натяжение проволоки, которое обеспечит нормальную подачу во время сварки. Чтобы правильно определить эту степень, нужно сделать следующее – отсоедините от механизма подачи проволоки кабель, который его питает, после чего вы перейдете в режим, так сказать, «холодного питания». После, начните подачу проволоки, сжимая её при этом большим и указательным пальцами. Если же подача проволоки остановилась в этот момент, это значит, что вам необходимо будет увеличить натяжение роликов, а если проволока продолжает подаваться, это говорит о том, что подача нормальная. Вот таким вот образом, вы можете исправить проблемы, связанные с подачей сварочной проволоки.

На чём основан принцип работы

Функционирование агрегата происходит следующим образом:

- на катушку входа подаётся электроток, создаётся магнитное поле и электродвижущая сила, замыкаемая на сердечнике;

- в результате на вторичной обмотке наводится свой магнитный поток и электрический ток;

- различие в количестве витков обмоток изменяет параметры тока, позволяя достигнуть характеристик, обеспечивающих расплавление металла.

Для сварочных работ применяется трансформатор понижающего типа, у которого на входной катушке(первичной обмотке) количество витков превышает выходную(вторичную обмотку).

Принцип работы трансформатора

Сила выходного электротока может регулироваться за счёт подвижной конструкции устройства – путём увеличения или уменьшения зазора между катушками входа и выхода. При раздвижении катушки ток снижается, приближение вызывает увеличение указанной характеристики. Регулирование выполняется вращением рукоятки.

Величина тока подбирается, исходя из толщины и марки свариваемого металла, расположения сварочного шва. Чем толще свариваемые листы металла, тем больше потребуется создать величину тока на выходной катушке аппарата.

Соотношение величины тока с диаметром электрода и толщиной свариваемого металла

Холостой режим

Агрегат может функционировать в двух режимах:

- нагрузочном;

- холостого хода.

В процессе сварки создаётся сварочная дуга, соединяющая посредством электрода обмотку на выходе со свариваемым металлом. Мощный сварочный электроток расплавляет свариваемый металл и создаёт неразъёмное соединение. После окончания сварки происходит вторичная цепь размыкается, и трансформатор переходит на холостой ход.

Во входной катушке возникают электродвижущие силы двойного происхождения:

- благодаря созданию магнитного поля при работе устройства;

- посредством рассеивания – часть из них отделяется от ЭДС на сердечнике и образуют электроток холостого хода.

Конструкция агрегата выполняется таким образом, чтобы величина напряжения на холостом ходу не представляла опасности для здоровья человека, выполняющего работы с помощью трансформатора.

Значение напряжения на холостом ходу ограничивается 48 В, в некоторых случаях допускается величина до 70 В. В целях безопасности устанавливается ограничивающее устройство, снижающее величину напряжения при превышении указанного значения, работающее в автоматическом режиме.

Дополнительная защита обеспечивается за счёт выполнения заземления аппарата.

Принципы возникновения поломок

Инверторный аппарат интерскол довольно сложно устройство в техническом плане. Для нормального функционирования все его детали должны быть исправны и правильно настроены. Любой сбой в электрической схеме приводит к неисправной работе или вообще полной остановке работоспособности устройства. Зачастую причиной поломки является неправильная эксплуатация, несоответствие правилам эксплуатации либо жестокое нарушение их.

Наиболее распространёнными причинами неисправности является:

- Эксплуатация аппаратов в непригодных условиях. Такими может быть прямое попадание дождя, снега либо использование в местах с повышенной влажностью.

- Слишком высокий либо низкий входящий ток, конечно, для инверторных аппаратов это небольшая проблема, но всё же существуют определённые границы.

- Способ эксплуатации, противоречащий техническим требованиям.

- Слишком высокая разрозненность помещения пылью, металлическими частицами, маслом и прочим мусором, который попадает вовнутрь корпуса и осесть там.

Основные виды поломок и их устранение

Прежде чем рассмотреть основные виды неисправностей инверторных устройств следует ознакомиться с устройством инвертора.

Электрическая схема сварочного инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

-

Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста. -

Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. -

Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Компоновка деталей сварочного инвертора.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

-

Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. -

Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. -

Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах. -

Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. -

Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. -

Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. -

Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Важно отметить, что большинство видов работ следует выполнять с использованием паяльника, укомплектованного специальным отсосом. Такой инструмент существенно облегчает работу по нанесению и удалению припоя на посадочные места радиотехнических элементов

Возможные проблемы с подачей сварочной проволоки при MIG/MAG-сварке

Проблемы с подачей проволоки могут привести к увеличению времени простоя, преждевременному износу расходников для сварки и общему качеству сварки, которое может стать очень плохим, как по внешнему виду, так и по прочности. Есть несколько разных причин, которые могут привести к плохой подаче. Хотя наиболее распространенное предположение состоит в том, что источником проблемы является материал проволоки, существует много других факторов, которые также могут быть причиной. Ниже приведены некоторые из наиболее распространенных причин проблем подачи проволоки при сварке.

Неверный размер или вид приводного ролика

Неправильный размер или вид канавки приводного ролика — одна из наиболее частых причин плохой подачи проволоки. Размер приводного ролика должен соответствовать размеру используемой сварочной проволоки. Использовать приводной ролик правильного типа также распространенная проблема. Существует несколько различных видов приводных роликов, подходящих для проволоки, используемой для определенного типа сварки. Стандартный V-образный приводной ролик — лучший выбор для сплошной проволоки, а приводной ролик с накаткой — лучший выбор для порошковой проволоки. Приводные ролики с U-образной канавкой следует использовать при сварке алюминия. Обязательно учитывайте процесс сварки и используйте правильные приводные ролики для конкретных сварочных работ.

Правильное натяжение приводных роликов

Правильное натяжение приводных роликов также является важным компонентом процесса полуавтоматической сварки, необходимым для плавной подачи проволоки. Чрезмерное давление приводного ролика может привести к раздавливанию проволоки и возникновению «отслаивания» проволоки, что может способствовать засорению горелки отслоившимися частицами. Это также приведет к тому, что проволока будет «забиваться» (скручиваться), что приведет к преждевременному износу сварочного наконечника. Слишком низкое давление приводного ролика проволоки может вызвать проскальзывание проволоки, что приведет к невозможности подачи проволоки с необходимой скоростью и может вызвать возгорание наконечника.

Изношенные направляющие механизма подачи

Изношенные направляющие в механизме подачи проволоки также могут вызвать серьезные проблемы с подачей. Изношенная направляющая может привести к тому, что проволока застрянет и может запутаться в механизме подачи проволоки. Это также может привести к проскальзыванию приводных роликов по проволоке из-за заедания проволоки в изношенной канавке направляющего для проволоки.

Загрязненный направляющий канал в сварочной горелке

Засоренный направляющий канал сварочной горелки также являются одной из наиболее частых причин проблем с подачей проволоки. Сварщики должны убедиться, что направляющий канал горелки для MIG/MAG-сварки обрезан до нужной длины. Он также должен соответствовать размеру и виду сварочной проволоки, используемой для конкретной сварочной работы. Использование направляющего канала неправильного типа или размера может привести к проблемам с подачей проволоки. Сварщики также должны регулярно проверять направляющие горелки на предмет скопления грязи или мусора внутри. Если он загрязнен или забит, то это может затруднить подачу и привести к ряду различных проблем при сварке, таких как возгорание, чрезмерный и преждевременный износ расходников и проскальзывание проволоки в приводных роликах. Регулярная продувка направляющего горелки производственным воздухом продлит его срок службы и поможет свести к минимуму проблемы с подачей проволоки.

Износ контактного наконечника и газового диффузора

Контактный наконечник и диффузор могут изнашиваться и загрязняться, поскольку они используются в процессе сварки. По мере изнашивания контактного наконечника отверстие приобретает продолговатую форму, и это приводит к потере контакта проволоки с поверхностью наконечника, что вызывает проблемы с токопроводимостью и приводит к плохим сварным швам. Износ наконечника также со временем приведет к появлению мелких брызг внутри контактного наконечника, что может привести к возгоранию и плохой подаче проволоки. Проверка наконечника должна быть одной из первых вещей, которую оператор должен выполнить, т.е. проверить, нет ли у него проблем с подачей проволоки.

Подобрать правильные расходные материалы для вашей сварочной горелки вы всегда можете на нашем сайте или проконсультируйтесь с нашими специалистами.

Как выбрать?

Итак, вы знаете, какие бывают шланги для газовой сварки и резки

Но на что еще обратить внимание при выборе рукава? Какие параметры не указаны в маркировке? Мы дадим несколько простых рекомендаций, которые помогут вам в выборе подходящего шланга

Перед покупкой проверьте, насколько рукав гибок и прочен. Он должен быть достаточно эластичным и не деформироваться при малейшем скручивании. Разумеется, не нужно вязать узлы из шланга. Просто оцените, насколько качественно он сделан и нет ли заводских дефектов. Любой приобретенный вами рукав для газовой сварки должен быть достаточно эластичным и не иметь трещин, отверстий и т.д.

Не надейтесь на «авось» и не покупайте обычные шланги для работы при низких температурах. Они просто не предназначены для этого. Лучше сразу приобретите морозостойкий рукав, чтобы потом не создавать себе дополнительных проблем из-за небольшой экономии.

По нашему опыту, чаще всего сварщики ищут сварочный рукав для полуавтомата, чтобы варить в среде аргона. Сразу скажем, что для таких случаев отлично подходит шланг первого класса (он окрашен в красный цвет). Что касается длины кабеля, то она может достигать 4.5 метра. Но мы не рекомендуем покупать такие длинные рукава. Они часто скручиваются и недостаточно эффективны в работе. Оптимальная длина шлангов для газовой сварки и резки — около 2-2.5 метров.

Пара слов о применении и хранении. Следите, чтобы шланги не пережимались и не скручивались. Как в работе, так и при хранении. Пусть рукава лежат в чистом и сухом месте, закрытом от пыли. С виду шланги могут быть достаточно прочными, но их оболочка не всегда способна противостоять влаге, грязи и тем более искрам.

Вот и все, что вам нужно знать о выборе и хранении шлангов. Учитывайте, что сварочные рукава это такие же комплектующие, как и горелка, например. Они так же нуждаются в своевременной замене. Не нужно эксплуатировать один кабель годами, а затем удивляться, почему вы не получаете необходимый вам результат.

![Ремонт сварочного полуавтомата [в домашних условиях]](http://jockeypromo.ru/wp-content/uploads/3/d/3/3d3fd6d67ff3c2e414bd5c36d51be4de.jpeg)