История технологии обработки металла лазером

В инновационной технологии обработки металла лазером воплотились все передовые достижения академической физики. Оптический квантовый генератор или лазер был открыт во второй половине XX века. Лазерное устройство лавинообразно генерирует фотоны с одинаковой энергией, направленностью движения и поляризацией и преобразует энергию накачки (световую, электрическую, тепловую, химическую и др.) в энергию монохроматического когерентного света. Этот удивительный оптический прибор излучает мощный узконаправленный пучок интенсивного света.

Открытие было высоко оценено физиками и инженерами. В 1962 году, после испытания первого лабораторного квантового генератора, американская разработала и представила на рынке коммерческие лазеры. Это был настоящий революционный прорыв в лазерных технологиях. Позже были созданы различные типы и модификации лазера – от микроприборов до гигантских установок. Например, длина лазерной установки «Нова» в Национальной лаборатории Лоуренса Ливермора в США составляет 137 м, а ее суммарная мощность – 1014 Вт. Лазерное оборудование широко используется в научных и производственных областях.

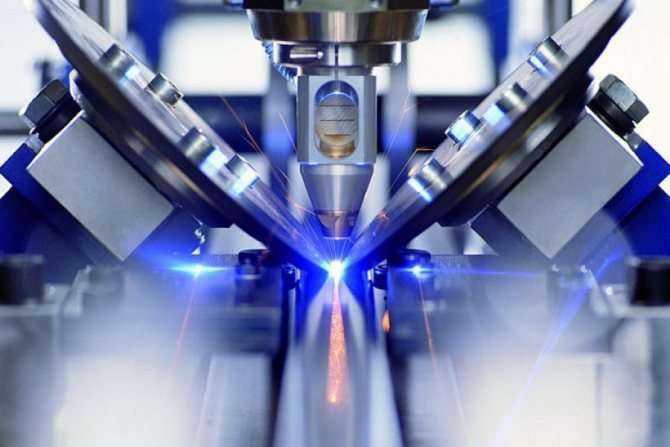

Уже в 70–80 годы XX века началось интенсивное развитие лазерных технологий, которые с большим успехом применялись в обработке металла: сварке, закалке, наплавке, маркировке, резке. С помощью лазерного оборудования изготавливались различные детали и элементы конструкций: прокладки, кронштейны, дисковые пилы, панели, щитки для приборов, двери, декоративные решетки.

![]()

Изобретение кинематических сложных роботов-манипуляторов и гибких оптоэлектронных лучепроводов позволило расширить возможности лазерной металлообработки. В современном производстве с помощью лазера осуществляется резка пространственных металлоизделий.

Сегодня обработка металла лазером – это высокоэффективный технологический процесс. Лазерные станки являются высокотехнологичным современным оборудованием благодаря уникальным свойствам лазера: высокой мощности излучения – до 108-109 Вт/см2 в непрерывном режиме и до 1016-1017 Вт/см2 в импульсном.

Лазерный луч легко управляется автоматизированными системами. Мощное излучение мгновенно нагревает и прожигает сфокусированную зону. При охлаждении металла заготовка не деформируется и сохраняет свою форму. Область резки очищается от продуктов сгорания способом продувки с использованием технологического газа: кислорода, азота, воздуха.

Станок rabbit

Rabbit Semiconductor – лидер в области изготовления процессорных модулей. Продукция компании разработана для тех случаев, когда возможности оборудования превосходят возможности управляющих микропроцессоров. При этом установка промышленного компьютера экономически невыгодна.

На фото изображен станок для лазерной резки Rabbit

В наибольшей степени это касается высокоточного, но не слишком мощного оборудования, предназначенного для сложной работы с материалом в небольшом объеме. Гравировка, резка, формирование 3D изображений на деталях небольшого размера – типичные представители этой категории.

Технические характеристики

Тип лазера – газоразрядный, так как он относится к наиболее экономичным и работает в двух режимах. Мощность лазера – 40 Вт. В моделях серии SC есть возможность установки более мощного лазера – 80 Вт, 130 Вт.

В серии SG в базовый комплект входят две лазерные трубки. Таким образом можно сократить сроки работ, обрабатывая сразу две детали. Или применить метод комбинации лучей для получения изображения внутри массы материала. Такой способ подходит только для силикатного или хрустального стекла.

Размера рабочего стола – серия HX относится к мини-станкам. Здесь размер рабочего стола не превышает 300*420 мм. В других линейках размеры колеблются от 300*500 до 1600*900 мм. В отдельных моделях при небольшой величине рабочего стола предусмотрена функция рулонной протяжки. Это позволяет обрабатывать объемные листы без предварительного разрезания.

Загрузка файлов проекта осуществляется через USB-порт. При этом постоянного контакта с ПК не требуется: файлы загружаются в рабочую память вместе с заданными настройками.

Возможности

Лазерные станки Rabbit предназначены для обработки неметаллических материалов: дерева, фанеры, ткани, бумаги, пластика и, конечно, оргстекла. Функции, выполняемые станком, стандартны:

- Резка – толщина линии реза составляет 0,1 мм. В зависимости от мощности толщина листа материала колеблется от 5 мм до 25 мм.

- Гравировка – точность позиционирования составляет не более 0,01 мм. Таким образом получают гравировку идеальной точности и минимальной глубины, например, на бумаге.

- ПО позволяет загрузку файлов с рабочего компьютера, с флешки или другого носителя.

Преимущества

Кроме стандартных преимуществ лазерно-гравировальных станков – точность резки, скорость обработки, отсутствие материальных потерь и износа техники, оборудование от Rabbit отличается дополнительными преимуществами:

- Возможна замена лазерных головок на более мощные, что весьма экономично.

- Простота управления – одна из принципиальных особенностей процессорных модулей Rabbit.

- Требуемое напряжение – только 220 В.

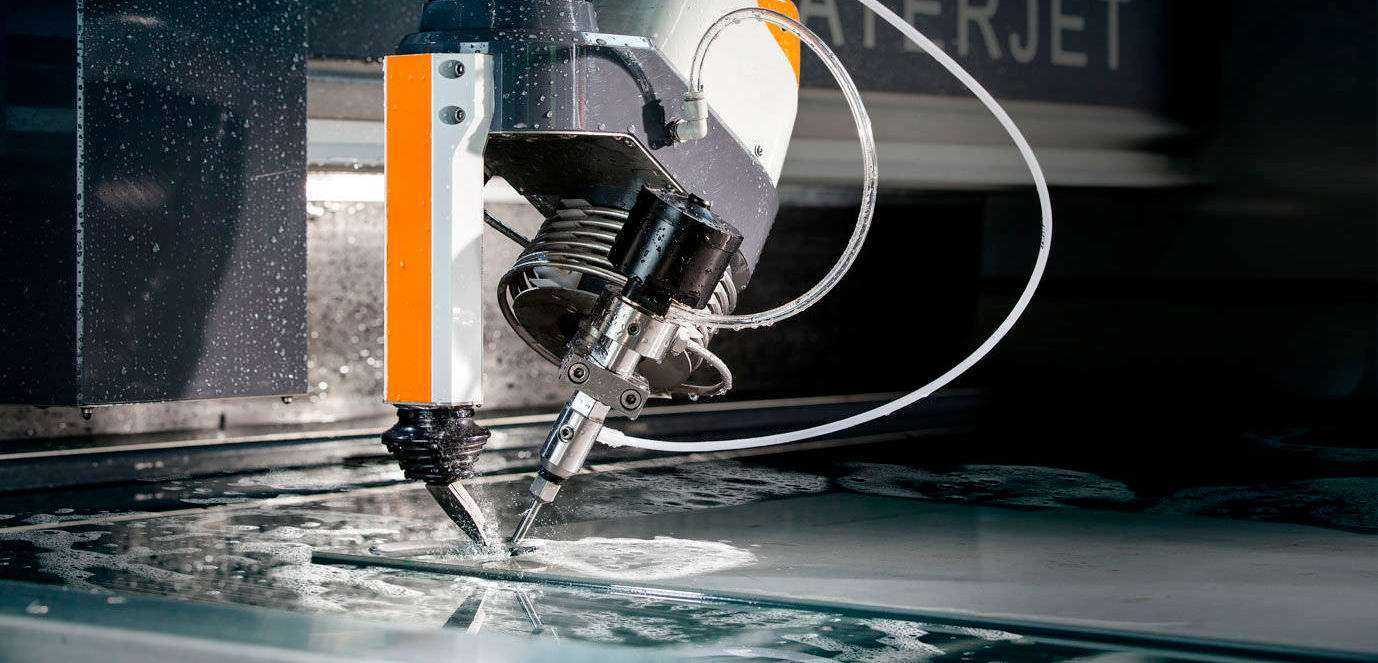

Гидроабразивная резка металла

Представляет собой эффективный способ раскроя металла с помощью струи воды и добавлением абразивного материала диаметром до 1 мм и давлением до 5000 Атм. Для ускорения процесса обработки материала в воду добавляют абразивные частички (чаще всего гранитный песок). Разрушение металла происходит на молекулярном уровне.

Главными плюсами гидроабразивной резки являются:

- возможность обработки стальных листов до 300 мм;

- отсутствие термического воздействия на обрабатываемый материал;

- пожарная безопасность процесса;

- получение деталей сложных форм без погрешностей;

- отсутствие деформации и изменения химических и физических свойств материала.

Среди минусов важно выделить следующие:

- гидроабразивная резка не применяется для раскроя материала, который подвержен коррозии;

- Недостаточно высокая скорость реза тонколистовой стали;

- Высокая стоимость абразива (расходный материал);

- быстрый износ расходных материалов и частей оборудования.

Водоструйная и гидроабразивная резка металла

Водоструйная резка, использующаяся не так уж и часто, в сравнении с иными видами, производится при помощи тонкой водной струи (до пол-миллиметра), которая подается под сверхбольшим давлением, преодолеваемом границу прочности металла. Может применяться и чистая вода, и вода с добавлением абразива – в таком случае имеется ввиду, гидроабразивная резка. Основное достоинство водоструйной резки — отсутствие температурного воздействия, что говорит про отсутствие результата срезового оплавления. Но в то же самое время оборудование для водоструйной резки сильно отличается ненадежностью в работе с металлами; наиболее часто применяют для резки камня.

Также стоит отметить, что помимо резки, металлообработка в себя включает такие операции, как сверление, формовка, сварка, цинкование металла, гибка, покраска и так далее. Каждая из таких операций предполагает качественное оснащение спецметаллообрабатывающим оборудованием.

Режимы

Резка лазером металлических заготовок зависит от следующих факторов:

- диаметра луча;

- мощности привода;

- обработки материалов защитными составами;

- количества линз, их расположения;

- вида металла или сплава, который подвержен обработке;

- толщины заготовки;

- предварительной очистки металла от ржавчины, грязи.

Также на скорость разделения деталей влияет используемый инертный газ. Например, если заменять кислород обычным воздухом, производительность аппарата снизится вдвое.

От выбранного режима создания реза зависит его качество. Главные факторы, которые влияют на состояние готового реза — скорость движения рабочей головки, толщина детали. Раскрой по металлу желательно совершать не спеша, чтобы не испортить рез.

Типы лазеров

Лазер, как правило, состоит из трех основных узлов:

- источника энергии (механизма или системы накачки);

- активного (рабочего) тела, которое подвергается «накачке», что приводит к его вынужденному излучению;

- оптического резонатора (системы зеркал), обеспечивающего усиление вынужденного излучения активного тела.

Для резки обычно применяются следующие типы лазеров:

- твердотельные и

- газовые – с продольной либо поперечной прокачкой газа, щелевые, а также газодинамические.

В осветительной камере твердотельного лазера размещаются лампа накачки и активное тело, представляющее собой стержень из рубина, неодимового стекла (Nd-Glass) или алюмо-иттриевого граната, легированного иттербием (Yb-YAG) либо неодимом (Nd-YAG). Лампа накачки создает мощные световые вспышки для возбуждения атомов активного тела. По торцам стержня расположены зеркала – частично прозрачное (полупрозрачное) и отражающее. Лазерный луч усиливается в результате многократных отражений внутри активного тела и выходит через частично прозрачное зеркало.

Рисунок. Схема твердотельного лазера

Серийные твердотельные лазеры имеют сравнительно небольшую мощность, как правило, не превышающую 1–6 кВт. Длина волны – около 1 мкм (рубинового лазера – около 694 нм). Режим излучения может быть как непрерывным, так и импульсным.

В газовых лазерах в качестве активного тела применяется смесь газов, обычно углекислого газа, азота и гелия. В лазерах с продольной прокачкой газа смесь газов, поступающих из баллонов, прокачивается с помощью насоса через газоразрядную трубку. Электрический разряд между электродами, подключенными к источнику питания, используется для энергетического возбуждения газа. По торцам трубки размещены отражающее и полупрозрачное зеркала.

Более компактными и мощными являются лазеры с поперечной прокачкой газа. Их общая мощность может достигать 20 кВт и выше.

Рисунок. Схемы лазеров с продольной и поперечной прокачкой газа

Весьма эффективны щелевые CO2-лазеры. Они имеют еще меньшие габариты, а мощность их излучения обычно составляет 600–8000 Вт. Режим излучения – от непрерывного до частотно-импульсного.

Рисунок. Схема щелевого лазера

В щелевом лазере применяется поперечная высокочастотная накачка активной среды (с частотой от десятков МГц до нескольких ГГц). Благодаря такой накачке увеличивается устойчивость и однородность горения разряда. Щель между электродами составляет 1–5 мм, что способствует эффективному отводу тепла от активной среды.

Наиболее мощные лазеры – газодинамические (100–150 кВт и выше). Газ, нагретый до температуры 1000–3000 К, протекает со сверхзвуковой скоростью через сопло Лаваля (суженный посередине канал), в результате чего он адиабатически расширяется и охлаждается в зоне оптического резонатора. При охлаждении возбужденных молекул углекислого газа происходит испускание когерентного излучения. Накачка лазера может осуществляться вспомогательным лазером или другим мощным источником энергии.

Рисунок. Схема газодинамического лазера

Длина волны излучения углекислотных лазеров составляет 9,4 или 10,6 мкм.

Твердотельные лазеры плохо обрабатывают неметаллы, поскольку ряд таких материалов полностью или частично прозрачен для излучения с длиной волны около 1 мкм, например, оргстекло. Лазерный луч более чувствителен к неровной поверхности обрабатываемого материала. Однако при раскрое алюминиевых сплавов, меди и латуни твердотельные лазеры имеют преимущество по сравнению с углекислотными, поскольку поглощение излучения поверхностью этих металлов значительно выше на длине волны твердотельного лазера.

Углекислотные лазеры более универсальны и применяются для обработки почти любых металлов и неметаллов. Кроме того, у них очень низкая расходимость луча, что дает возможность разместить источник излучения далеко от зоны обработки без потери качества луча.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

2 Достоинства и недостатки резки материалов лазерным лучом

Лазерный раскрой металлов характеризуется множеством преимуществ по сравнению с иными вариантами выполнения подобной операции:

- допускается резка стальных листов небольшой толщины (от 0,2 до 1 мм) и более массивных изделий (до 20 мм), меди и латуни (0,2–15 мм), сплавов на основе алюминия (0,2–20 мм), листов нержавейки (толщиной до 50 мм), из которых делают нержавеющие трубы;

- установка резки лазером не имеет механического контакта с материалом, что дает возможность высокоэффективно обрабатывать легко деформирующиеся и очень хрупкие поверхности;

- чтобы раскроить изделие, нужно лишь создать в чертежной программе файл рисунка, а затем отправить его на блок управления лазерного оборудования, все остальное сделает компьютер лазерной установки, гарантирующий минимальные погрешности обработки (точность – до 0,1 мм);

- возможность резки тонких стальных листов на большой скорости, а также изделий из твердых сплавов;

- не нужно подготавливать формы для литья металлов либо дорогие пресс-формы при изготовлении малых партий продукции;

- высокая скорость реза и производительность, грамотный расход обрабатываемого материала, минимум отходов после операции – все это ведет к снижению ее себестоимости (механическая обработка после применения лазерного луча для раскроя листов также не требуется).

Кроме того, лазерные станки отличаются великолепной универсальностью. Благодаря этому на них можно производить практически любые детали, какую бы сложность они не имели.

К недостаткам резки металла с применением лазера можно отнести лишь несколько фактов:

- по стоимости одной детали резка лазером более дорогостоящая, нежели штамповка, но только при условии, что в себестоимость последней не включены затраты на подготовку штампа;

- толщина обрабатываемого металла ограничена.

На что способны современные станки лазерного раскроя металла

Развитие станочного оборудования для раскроя металлов не стоит на месте. Сегодня на рынке представлен широкий ассортимент различных станков для лазерного раскроя металлических листов.

Механические резаки с низкой производительностью, создающие при работе много шума, успешно заменяются инновационными многокоординатными устройствами. Мощность аппарата зависит от его экономического обоснования и специфических особенностей производства.

Новейшие высокоточные лазерные устройства с числовым программным управлением предоставляют возможность осуществлять раскрой материалов с точностью до 0,005 мм. При этом осуществим раскрой поверхностей площадью несколько квадратных метров. Неоспоримый плюс прецизионных станков еще и в том, что они способны работать в автоматическом режиме, то есть человеческий фактор практически сводится к нулю. Геометрические параметры детали заносятся в блок команд, который управляет аппаратом и рабочим столом.

Фокус также настраивается автоматически и подбирается оптимальное расстояние для лучшего раскроя. Особые теплообменники контролируют нагрев лазерного устройства и выдают показатели текущего состояния аппарата. Инструмент оснащен клапанными механизмами, позволяющими подключать дополнительное газовое оборудование, которое подает вспомогательные газы в процессе работы. Встроены и дымоулавливающие системы, включаемые непосредственно в момент раскроя и оптимизирующие издержки на вытяжную вентиляцию. Зона обработки снабжена экраном для обеспечения безопасности труда оператора.

Лазерный раскрой металла сегодня – это автоматизированный процесс. При работе на станке с числовым программным управлением оператор лишь вводит необходимые данные и получает на выходе нужную деталь. Эффективность производственного процесса зависит как от характеристик станочного аппарата, так и от профессионализма работника, вводящего программный код.

Таким образом, станочная индустрия вписывается в стратегию развития роботизированного производства, цель которого – осуществлять производственные процессы без участия человека. Сейчас для раскроя металлов выпускаются разнообразные лазерные аппараты, как универсальные, так и специализированные. Цена на универсальные станки для раскроя существенно выше в силу того, что с их помощью можно выполнять несколько операций одновременно и изготавливать элементы более сложных форм. Проблем с ассортиментом станков для раскроя металлов для заинтересованных покупателей на рынке сегодня нет.

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Особенности резки металла в различных областях промышленности

Результатом процесса резки становится получение раскроенного на отдельные детали металла. С помощью резки можно сделать заготовки различного размера и формы (в т.ч. получить нестандартные детали), а также обеспечить близкий к безотходному производственный процесс.

Классификация процесса резки металла основывается на многих факторах.

Так, все виды резки металла условно делятся на две большие группы и зависят от способа воздействия на обрабатываемый материал:

- Механическая.

- Термическая.

Исходя из способа управления, процесс резки металла может быть:

- Ручным.

- Автоматизированным.

На крупных производствах чаще всего применяется бесконтактная резка металла термическим способом.

Для осуществления раскроя металла используется специализированное оборудование – станки:

- отрезные;

- фрезерные;

- лазерные станки с ЧПУ и пр.

- плазменные;

- гидроабразивные;

Совершенствование технологии резки металла позволяет использовать современные станки с высокой степенью производительности, которые в сжатые сроки помогают получить заготовки с идеальными линиями разреза и минимальными отходами.

Для резки листового материала используются специально выверенные технологии, в которых учтены толщина, вид, состав и физические свойства металла. Одна из целей резки – получить деталь нужной формы и размера с сохранением химических свойств материала.

Преимущества, недостатки и сравнительная характеристика

Сфокусированное лазерное излучение позволяет разрезать почти любые материалы независимо от их теплофизических свойств. При этом можно получать качественные и узкие резы (шириной 0,1–1 мм) со сравнительной небольшой зоной термического влияния. При лазерной резке возникают минимальные деформации, как временные в процессе обработки заготовки, так и остаточные после ее полного остывания. В результате возможна резка с высокой степенью точности, в том числе нежестких и легкодеформируемых изделий. Благодаря относительно несложному управлению лазерным пучком можно выполнять автоматическую обработку плоских и объемных деталей по сложному контуру.

Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. Однако для металла толщиной 20–40 мм она применяется значительно реже кислородной или плазменной резки, а для металла толщиной свыше 40 мм – практически не используется.

Таблица. Сравнение лазерной резки с кислородной, плазменной и гидроабразивной резкой

| Наименование | Характеристика лазерной резки по отношению к | ||

| кислородной | плазменной | гидроабразивной | |

| Типичная ширина реза (мм) | меньше в разы и десятки раз | ||

| Качество | сильно превосходит | превосходит | уступает |

| Зона термического влияния | меньше | меньше | больше |

| Ограничение по максимальной толщине металла | очень сильно уступает | значительно уступает по цветным металлам, уступает по остальным металлам | значительно уступает |

| Производительность резки тонкой стали (до 6 мм, без пакетной резки) | превосходит | сопоставимая | сильно превосходит |

| Стоимость оборудования | гораздо выше | выше | сопоставимая |

| Стоимость обслуживания | выше | сопоставимая | сопоставимая |

Лазерная резка тонкого металла

Промышленным линиям производства выгоднее использовать листы металла для лазерной резки, чем необработанные детали большой толщины. При этом возможны экономия электроэнергии и применение видов лазерной резки листового металла с большей мощностью.

Способы лазерной резки металла, лист которого готов к обработке, – это кислородная лазерная резка (выжигание), резка смесью газов (аргон, азот) и сжатым воздухом.

Среди преимуществ лазерной резки листового металла перед другими видами обработки можно выделить:

- Высокую точность подачи и резки лазерного луча.

- Минимум загрязнений на поверхности детали.

- Малую вероятность нанесения деформации листу металла.

- Снижение энергетических затрат.

- Создание объемных сложных конструкций с большой скоростью и минимальной площадью обрабатываемого материала.

Оборудование для лазерной резки металла

Лазерные установки для резки металла состоят из:

- Специального излучателя (твердотельный или газовый лазер). Должен обладать соответствующими энергетическими и оптическими параметрами.

- Системы транспортировки и формирования луча и газа. Отвечает за передачу луча от источника излучения к детали, которая подвергается обработке, и изменение характеристик поступающего к точке реза рабочего газа.

- Устройство перемещения (координации) как самого металла, так и действующего на него лазерного луча. Дополнительно содержит исполнительный механизм, привод и двигатель.

- АСУ (автоматизированная система управления). Контролирует лазер и управляет координатным устройством и системой транспортировки и формирования луча и газа. Оснащена различными датчиками и подсистемами.

Современный станок лазерной резки металла способен выполнять любые сложные задачи, даже лазерную художественную резку металла. Их производством занимаются как российские ), так и зарубежные представители (немецкая компания “Trumpf”).

Преимущества и недостатки каждого вида резки металла: какой способ предпочтителен

Чтобы выбрать наиболее подходящий способ резки металла, следует опираться на следующие критерии:

- Толщина металла.

Металлы с толщиной от 0,5 до 25мм лучше раскраивать лазерной резкой, от 20 до 60мм – плазменной резкой, далее резка производится газокислородным или гидроабразивным способом в зависимости от требований к качеству реза.

- Точность раскроя и качество получаемых заготовок.

Самыми высокоточными, быстрыми и качественными считаются лазерная и гидроабразивная виды резки металла. Хотя и другие способы при сноровке позволяют получить достойный результат.

- Стоимость.

Данный пункт также важен при выборе способа резки, т.к. в некоторых сферах производства и промышленности не нужна идеальная точность, но важен экономный расход материала и небольшие затраты на покупку и обслуживание оборудования. Так, самыми экономичными видами резки металла являются абразивная и газокислородная технологии, а более дорогостоящими способами считаются лазерные и гидроабразивные методы.

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.