Пневматические устройства фиксации заготовок на станках ЧПУ

В отличие от вакуумных устройств фиксации, которые обеспечивают прижим деталей силой давления не более одной атмосферы, пневматические зажимы позволяют производить блокировку с силой прижима равной нескольким атмосферам, обусловленной давлением сжатого воздуха в пневмосистеме. Кроме того, при использовании сжатого воздуха, его расход, в отличие от вакуума, минимален, что позволяет более рационально расходовать электроэнергию.

Пневматическими зажимами в первую очередь оборудуются станки ЧПУ с консольными рабочими столами. Однако не исключено их применение на матричных или на других рабочих столах станков ЧПУ для производства мебели и фасадов МДФ.

Подключение пневматических устройств фиксации выполняется или к специальным разъемам пневмосистемы станка ЧПУ, или к общецеховой системе подачи сжатого воздуха, посредством трубок и фитинговых переходников.

В арсенале устройств фиксации, работающих от сжатого воздуха, можно выделить: вертикальные зажимы, горизонтальные зажимы и цилиндрические упоры с блокирующими пластинами.

Устройства вертикальных и горизонтальных прижимов могут иметь винтовые механизмы регулировки высоты или ширины захвата. Вертикальные зажимы позволяют блокировать заготовку с любой из сторон вокруг своей оси. Горизонтальные зажимы могут иметь механизмы вращения для позиционирования деталей под нужным углом.

Пневматические упоры, оснащенные блокирующими пластинами, используются в комплексе с блоками присосок для более надежной фиксации узких и длинных деталей.

Достоинства. Надежная и жесткая блокировка брусковых деталей. Быстрая смена заготовок. При работе на консольных столах, пневматические зажимы могут выполнять функции дополнительных упоров.

Недостатки. Высокая стоимость. Длительная подготовка рабочего стола. Могут возникать сложности точным позиционированием детали. Ограниченный диапазон размеров закрепляемых деталей. Высокая опасность столкновения с инструментом.

Существуют и другие способы и устройства блокировки заготовок. Однако их доступность и целесообразность использования в производстве мебели и фасадов МДФ опускает необходимость отдельного разбирательства. Вышеперечисленные устройства блокировки заготовок считаются наиболее подходящими для данной сферы производства. Остается только выбрать наиболее эффективный способ как зафиксировать деталь на станке ЧПУ.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Кулачковый патрон на токарном агрегате

Кулачковый патрон на токарном агрегате

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким «персональным» приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самоцентрирующееся приспособление с четырьмя кулачкам

Самоцентрирующееся приспособление с четырьмя кулачкам

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К «минусам» трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

Назначение

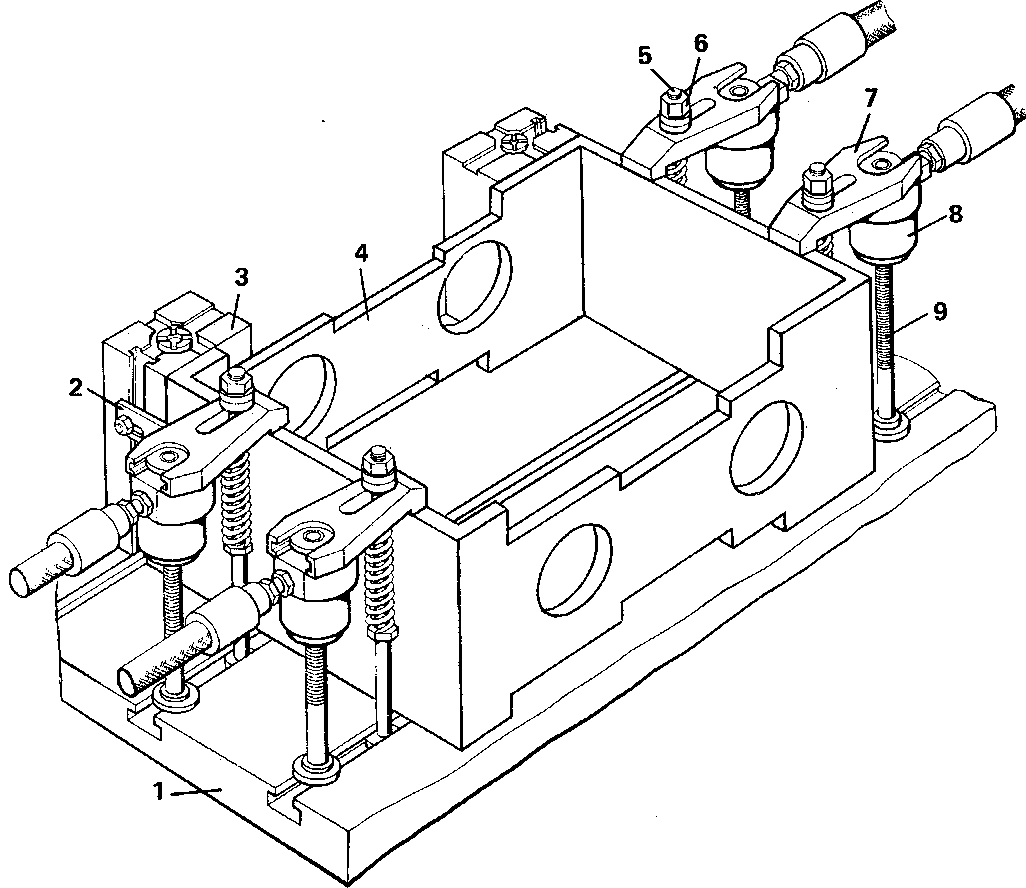

Рациональное использование станочной оснастки позволяет облегчить работу фрезеровщика, сократить вспомогательное время на обработку заготовок, обеспечивает надежное их закрепление и повышает точность заготовки, позволяет проводить одномоментную обработку сразу нескольких заготовок, что положительно влияет на увеличение нормы выработки. Одним из таких приспособлений является прижимы для фрезерного станка.

Прижимами для фрезерного станка называют специальные приспособления, которые используются для базирования (неподвижного крепления) обрабатываемых заготовок на рабочем столе. Они повышают производительность труда и позволяют производить обработку без предварительной разметки и выверки. На столе фрезерного станка есть т-образные пазы, служащие для установки в них винтов прижимы для фрезерного станка.

Важно!

Винты предупреждают прокручивание, что делает соединение надежным.

Зажимы на фрезерном станке должны обеспечивать скорость и жесткость зажима обрабатываемой заготовки, а также должны иметь высокую прочность, иначе она может вылететь со стола и навредить фрезеровщику или повредить оборудование.

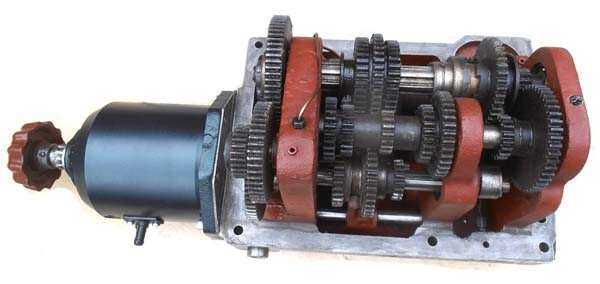

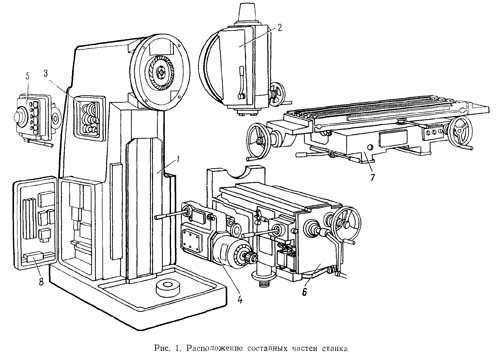

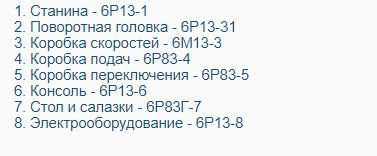

Основные узлы станка

Станок, как уже говорилось выше, довольно стандартны по всей сборке и количеству устройств. Среди узлов и главных деталей выделяют:

- станину;

- поворотную головку;

- стол и салазки;

- коробки: передач, подач, переключения;

- электрическое оборудование;

- консоль.

Специалисты настаивают на том, что комплектация основывается на использовании только качественных и оригинальных запчастей. Но, как показывает практика, сейчас их найти довольно сложно, поэтому в ход идут детали от других механизмов, если они, конечно, подходят по габаритным размерам.

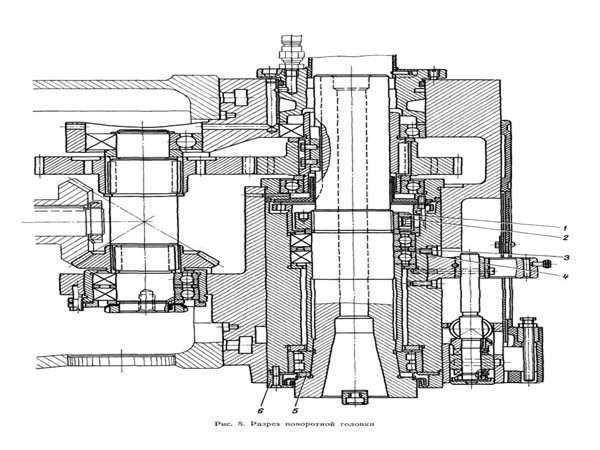

Поворотная головка и шпиндель вертикально-фрезерного станка Р-серии

Поворотная головка относится к типу запчасти, которые крепится на кольцевой выточке станины. Укрепляется четырьмя болтами. Шпиндель является валом с двумя опорами, который находится в движимой гильзе. Люфт регулируется подшлифовкой. При этом регулировка происходит по алгоритму:

- снять гильзы;

- убрать фланец;

- снять полукольца;

- убрать резьбовую пробу;

- убрать гайки;

- застопорить гайку;

- подтянуть подшипник;

- обкатка шпинделя;

- подшлифовка полуколец;

- закрепление механизма.

Коробка скоростей находится в корпусе станины, несоосность максимум 0,6 миллиметров. Коробка переключения скоростей позволяет внедрять нужную сразу без промежутков.

Направляющие

Направляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC

Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура

По виду трения скольжения существуют следующие направляющие:

Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла. В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

- Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Приспособление для фрезерования шипов

Шипорезное приспособление для фрезера позволяет с высокой точностью выполнять обработку деталей, соединяемых по принципу «шип-паз». Наиболее универсальные из таких приспособлений позволяют выполнять фрезерование шипов различных типов («ласточкин хвост» и прямые). В работе такого приспособления задействовано копировальное кольцо, которое, перемещаясь по пазу в специальном шаблоне, обеспечивает точное движение фрезы в заданном направлении. Чтобы изготовить такой копировальный станок своими руками, необходимо в первую очередь подобрать шаблоны пазов, для выполнения которых он будет использоваться.

Специальные комплекты

В сфере обработки древесины часто встречаются комплекты, предназначенные для специальных работ. Они включают, например, изготовление врезки для петель. Такой набор представляет собой изготовленный настраиваемый шаблон, который сразу оснащается крепёжными элементами для фрезеровки.

Большинство таких частей мастера изготовляют сами. Достаточно установить на штангах второй упорный кондуктор и тогда на торце дверного полотна будет надёжно крепиться фрезер, которым легко получится вырезать отверстия под петли или дверной замок. Это способ полезный, но неудобный, поэтому подходит больше для разового применения.

Фрезерные работы — это отличный способ получить дополнительный заработок с помощью обработки деревянных заготовок или просто скоротать свободное время. Эти работы требуют минимальных вложений, а большинство приспособлений, получается, сделать своими руками.

Фрезерование окружностей

Для подобных целей используют циркули. С их помощью фрезер может двигаться по окружности. Самым простым из них является приспособление, состоящее из штанги, один конец которой оснащен винтом со штифтом, а другой — скреплен с основанием инструмента. Конечно, лучше все же пользоваться циркулем, оборудованным двумя штангами.

Вообще, для фрезера есть много приспособлений фирменных и даже самодельных для вырезания окружностей, которые отличаются друг от друга удобством пользования и габаритами. Довольно часто циркули обладают механизмом, изменяющим радиус окружности. Как правило, он представляет собой винт со штифтом на конце, передвигающегося по пазу фрезера.

Когда необходимо выполнить фрезерование маленькой окружности, штифт должен располагаться под основанием инструмента. В этих случаях еще применяют другие приспособления, фиксируемые книзу базы прибора.

Но для вырезания окружностей необязательно покупать фрезерный циркуль. Вместо него, можно использовать параллельный упор. Для этого приспособление крепится в паз на подошве. В него вкручивается шуруп, который рекомендуется оснастить втулкой, чтобы его диаметр соответствовал размеру отверстия. Вот и все циркуль сделан. Радиус можно регулировать упором.

Копировальные кольца и шаблоны

Копировальное кольцо — круглая пластина с выступающим буртиком, скользящим вдоль шаблона и обеспечивающим необходимую траекторию движения фрезы. Копировальное кольцо крепят к подошве фрезера различными способами: вворачивают его в отверстие с резьбой (такие кольца на фото ниже), вставляют усики кольца в специальные отверстия на подошве или прикручивают винтами.

Копировальные кольца

Установка копировального кольца

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Фрезерование кромки с использованием шаблона и копировального кольца

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

Сначала угол нужно отпилить

Закругление угла с использованием шаблона

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблон для закругления углов

Закругление угла с использованием шаблона

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Фрезерование паза по шаблону

Шаблон может быть регулируемым.

Регулируемый шаблон

Фрезерование паза по шаблону

Фрезерование по шаблону — отличный метод для того, чтобы вырезать пазы для петель.

Шаблон для фрезерования пазов для петель

Фрезерование пазов для петель

Параллельный упор

Для выполнения прямых и фигурных резов может использоваться параллельный упор. Это приспособление на сегодняшний день пользуется весьма большой популярностью, входит в поставку многих инструментов. Это приспособление для фрезерования включает в себя несколько конструктивных элементов:

- Направляющие, выполнение в виде штанг для ниш, образованных в корпусе фрезера по дереву.

- Стопорный винт, применяются для фиксирования устройства в нужной позиции.

- Винт, предназначенный для точной промежутка между осью и поверхностью заготовки.

- Контактные губки. Они требуются для того, чтобы упор для фрезера базировался на поверхности.

Боковой упор для фрезера применим при проведении самых различных работ. Подготовить его для работы можно следующим образом:

- Как ранее было отмечено, в основе приспособления по дереву есть отверстия, предназначенные для размещения штанги. Она вставляется в них и фиксируется в требуемом положении при помощи стопорного винта.

- После фиксации устройства стопорный винт немного ослабляется, настроечным проводится смена положения упора.

Зная конструктивные особенности приспособления его можно изготовить своими руками. Для этого понадобятся бруски и металлические элементы, а также винты. В продаже встречается довольно большое количество различных моделей параллельных упоров, которые подбираются непосредственно под особенности фрезера, предназначенного для работы с заготовками из дерева.

Виды прижимных приспособлений для фрезерного станка

На современном рынке строительных материалов и инструментов можно встретить большое количество крепежных элементов и комплектов прижимов для фрезерных станков и других агрегатов:

Используются для низкопрофильного зажима заготовок на столе фрезерного станка

Используются для низкопрофильного зажима заготовок на столе фрезерного станка

- прихваты: универсальные, ступенчатые, изогнутые, вилкообразные, подвижные;

- подпорки и распорки;

- уголки;

- упоры;

- крепежные наборы на различное количество элементов;

- наборы плит и угольников.

Крепежный набор применяется в тех случаях, когда станочные тиски неспособны захватить сложную конструкцию. В наборе содержатся дополнительные крепежные приспособления, позволяющие выполнить захват: шпильки, опоры, уголки, гайки разной длины, прихваты с рифленой поверхностью.

К помощи набора плит и угольников обращаются, если необходимо осуществить точную настройку и закрепление объекта на рабочей поверхности станка.

Прижим универсальный безподкладочный

Если требуется закрепление детали на рабочем столе станка, применяют прижимную планку и дополняют ее опорой. В качестве опоры применяют упор винтовой или подкладку. Конструкция обеспечивает быстрое и надежное крепление материала на столе фрезерного станка и других обрабатывающих машин. Устройство выглядит следующим образом: Т-образный болт, стойка, планка, фиксирующая шайба.

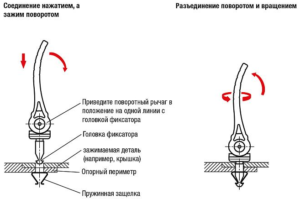

Сначала собирают прижимной механизм, затем его устанавливают на станину обрабатывающего станка и подводят к рабочему элементу. Винт упирается в планку, корпус разворачивают вокруг оси и закрепляют.

С-образный прижим

Устройство не имеет подкладки, с помощью шарнирного соединения механизм можно устанавливать на необходимую высоту. Для быстрого регулирования устройства по высоте фиксирующую гайку выполняют из двух половин, на которые накладывается специальное кольцо. В случае необходимости кольцо снимается, гайка устанавливается на нужную высоту, надевается кольцо. Гайка вращается и перемещается по резьбе болта, тем самым закрепляя конструкцию.

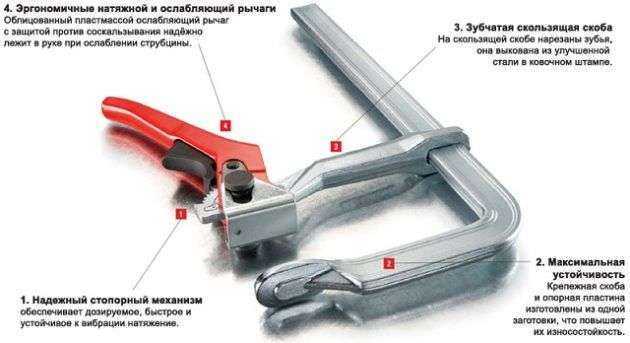

Быстродействующий прижим

Предназначается для закрепления детали на станине обрабатывающего станка. Основой конструкции служит рычажно-пружинный механизм. В комплектацию входит:

Схема работы быстродействующего прижима

Схема работы быстродействующего прижима

- стойка;

- зубчатая планка;

- пружина;

- корпус зажима.

В верхней части прижимного устройства размещена пружина, под ней – зубчатая рейка с рукояткой. Этот нехитрый механизм быстро фиксирует корпус прижимной установки, позволяя ей двигаться по всей высоте стойки.

Такая конструкция помогает сократить время настройки и последующих операций с обрабатываемым элементом на станке.

Гребенчатый прижимной механизм

Имеет прочный пластиковый корпус, используется для фрезерных станков и циркулярных пил. Каждый зуб гребенчатого прижима имеет точную форму, за счет чего обеспечивается плотный и оптимальный поджим детали. Система крепления позволяет сочетать крепеж с любым оборудованием без дополнительных устройств.

Композитные зубья крепежной установки располагаются под небольшим углом, что создает давление на заготовку сверху и по бокам, не оставляя нарушений на изделии во время проведения операций на станке.

Использование струбцины

Чтобы при обработке заготовки стружка аккуратно удалялась, был виден край режущего инструмента, обрабатываемый материал устанавливают на расстояние 2,5 сантиметра от края фрезерного стола. Результат достигается посредством добавления подкладочного материала, каждый элемент которого имеет одинаковую толщину.

Струбцина

Струбцина

Струбцина представляет собой объект цилиндрической формы, внутри которого размещают зажимное устройство и штифт. На приспособление с нижней стороны давит пружина, которая помогает удерживать конструкцию в верхнем положении.

На теле струбцины просматриваются боковые прорези, служащие местами крепления объекта обработки. Приспособление позволяет надежно закреплять детали с толщиной не более 3 сантиметров.

Струбцина является вспомогательным инструментом, при помощи которого закрепляют запчасти на фрезерном станке и других машинах, для дальнейшей обработки. Прикладывая небольшие усилия, зажим создает необходимую силу для надежного крепления детали. Существует несколько видов струбцин, обеспечивающих зажим изделия:

- F-образные – работают с деталями больших размеров;

- G-образные используют при необходимости закрепить объект малых размеров. Это наиболее распространенный вид струбцин, выполненный литьем из металла или чугуна;

- трубный тип рассчитан на оказание значительного давления на обрабатываемые компоненты;

- угловая струбцина способна соединять запчасти под углом.

Трудности в закреплении деталей

Механический крепёж не всегда идеально подходит для конкретного материала. Детали из стекла и пластика может иметь сколы. Также могут пострадать заготовки, которые потом будут ещё подвергаться обработке

Очень важно при креплении деталей правильно выбрать точки, где будет находиться крепёж. При механической фиксации это сделать бывает довольно трудно

Особую сложность в закреплении имеют детали сложных форм. Если у четырёхугольных заготовок нужно ровно распределить захват по периметру, то многоугольные детали нуждаются в максимальном количестве крепёжных точек. Если их будет недостаточно, деталь будет «играть» под инструментом, что приведёт к поломке фрезы или самой заготовки.

Написать инженеру

Критерии выбора

В некоторых случаях для обработки одним и тем же режущим инструментом на фрезерных станках применяются различные оправки. Рассмотрим же критерии, влияющие на их выбор:

По дереву

Оправки здесь выбираются в зависимости от следующих факторов:

- тип обработки (токарная; шлифовальная; контрольная);

- максимально допустимого радиального биения заготовки;

- соотношения длины к диаметру обрабатываемой детали.

По металлу

Металл – материал гораздо более твердый, чем дерево. Поэтому здесь действуют следующие критерии выбора:

- минимально допустимая точность позиционирования режущего инструмента;

- минимальная требуемая величина снятия материала за 1 проход;

- максимальная частота вращения шпинделя.

Фрезерное дело

§ 4. Элементы режимов резания при фрезеровании

Скорость резания v — длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки.

За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D пройдет путь, равный длине окружности, т. е. πD.

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. nDn мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет

Если необходимо определить число оборотов фрезы в минуту, то формула примет вид

При фрезеровании различают следующие виды подач (рис. 12): подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольйую, поперечную и вертикальную подачи.

Рис. 12. Виды подач

Подачей на зуб (Sz, мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (So, мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы.

Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы:

So = Sz • Z.

Минутной подачей (Sм, мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту.

Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту:

Sм = So • n = Sz • z • n мм/мин.

Как видно на рис. 12, каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Из рис. 12 видно, что толщина среза изменяется от нуля до максимального значения.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 13).

Рис. 13. Поверхности при фрезеровании

Для всех видов фрезерования различают глубину резания и ширину фрезерования. Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями (см. рис. 13). Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t. На рис. 14 видно, что параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой (рис. 14, а), паза или уступа дисковой фрезой (рис. 14, б и в), или глубина фрезерования при фрезеровании паза или уступа концевой фрезой (рис. 14, г и д) уступа торцовой фрезой (рис. 14, е), торцовой фрезой с угловым лезвием (рис. 14, ж), симметричное фрезерование торцовой фрезой (рис. 14, з) и несимметричное фрезерование торцовой фрезой (рис. 14, и).

Рис. 14. Глубина резания и ширина фрезерования

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса шероховатости.

Циркуль для фрезера

При проведении работ в домашней мастерской часто могут понадобиться приспособления для ручного фрезера, которые позволяют упростить фрезерование круглой поверхности. Примером можно назвать специальный циркуль, изготовить который можно для фрезера своими руками. Основные рекомендации по проведению работы следующие:

- Для создания простейшей конструкции понадобится: болт с гайкой, небольшой кусок фанеры, несколько саморезов и деревянный барашек. При изготовлении применяется сам фрезер, а также пила с шуруповертом.

- На поверхности используемого куска фанеры размечается площадка шириной около 50 мм и длиной 150 мм. Отметим, что ширина должна быть больше площадки фрезера, длина больше радиуса обработки.

- После разметки рабочей части площадки следует сделать отверстия под крепежные болты. Сверлить можно перкой, диаметр получаемых отверстий должен составлять 20-30 мм.

- По центральной линии создается сквозной паз. Его ширина должна быть меньше ширины осевого болта.

- С обратной стороны создаваемой площадки создается углубление для гайки с шайбой, вторая гайка крепится в деревянном барашке.

- Проводится сборка центральной оси. В качестве шпильки можно использовать болт требуемой длины, у которого отпиливается шляпка.

После создания самодельного циркуля его крепят к фрезеру и можно проверить приспособление в работе.

ПРИЖИМЫ И СТАНОЧНЫЕ СУХАРИ

Закрепление некоторых заготовок на рабочих поверхностях фрезерных и сверлильных станков представляет некоторую сложность, либо вовсе оказывается невозможным. В этом случае следует использовать специальные зажимные приспособления, позволяющие надежно зафиксировать заготовки нестандартной формы или габаритов. К таковым относятся прижимы (прихваты, зажимы) различного исполнения.

Существует большое разнообразие зажимов для фрезерного и сверлильного станка. В качестве зажимных приспособлений могут использоваться:

- Классические струбцины;

- Резьбовые изделия — шпильки, болты, гайки нестандартной конфигурации (удлиненные, фланцевые, Т-образные (сухари));

- Магнитные и немагнитные винтовые опоры;

- Прижимы шарнирные, подпружиненные;

- Прихваты станочные плоские, типа Us и Ys;

- Опоры ступенчатые и т. д.

Существуют готовые наборы для крепления заготовок на станочной столешнице, укомплектованные резьбовыми шпильками различной длины, диаметра, соответствующими гайками, сухарями. Их размер соответствует конфигурации пазов на рабочей поверхности станков, ступенчатыми и/или винтовыми опорами разных габаритов и прихватами.

Прижимы, струбцины, как правило, в стандартную комплектацию наборов не входят, приобретаются отдельно

С помощью таких универсальных комплектов зажимных приспособлений для фрезерного стола или сверлильного станка можно обрабатывать заготовки практически любой формы и габаритов.