Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Классы точности и правила маркировки

Резьба, относящаяся к дюймовому типу, как указывает ГОСТ, может соответствовать одному из трех классов точности – 1, 2 и 3. Рядом с цифрой, обозначающей класс точности, ставят буквы «А» (наружная) или «В» (внутренняя). Полные обозначения классов точности резьбы в зависимости от ее типа выглядят как 1А, 2А и 3А (для наружных) и 1В, 2В и 3В (для внутренних). Следует иметь в виду, что 1-му классу соответствуют самые грубые резьбы, а 3-му – самые точные, к размерам которых предъявляются очень жесткие требования.

Предельные отклонения размеров по ГОСТу

Чтобы понять, каким параметрам соответствует конкретный резьбовой элемент, достаточно разобраться в обозначении резьбы, которая на него нанесена. Обозначение, о котором идет речь, используют многие зарубежные производители, которые работают по американским стандартам, относящимся к элементам резьбовых соединений.

Пример условного обозначения дюймовой резьбы

В такой маркировке содержится следующая информация о резьбе:

- номинальный размер (наружный диаметр) – первые цифры;

- число витков, приходящихся на дюйм длины;

- группа;

- класс точности.

Если возник вопрос- как определить тип и размер резьбы Соединительная арматура для труб и шлангов

соединения пользуйся таблицей ниже.

Обрати внимание на следующее:

- соединения с дюймовой резьбой выделены цветом

- рядом с размером дюймового шага в tpi указан размер шага в мм

- соединения с наружной конической резьбой обычно не имеют зарезьбовой канавки

- конические фитинги BSPT и NPT очень похожи, но у BSPT на шестиграннике есть метка – риска

Важный ахтунг – вполне возможны ситуации когда дюймовый и метрический шаги весьма близки по размерам (такое возможно на соединениях JIC).

Читать также: Скребковый конвейер принцип работы

В этом случае можно спутать дюймовую Резьба дюймовая цилиндрическая американская UNF (Unified Thread Standard)

UNC UNF и метрическую резьбы.

Резьбовой крепеж является одним из самых популярных для присоединения деталей, сборки изделий, оборудования, конструкций. Нет такой отрасли, где бы он не использовался. Характеристик резьбы много: шаг, поле допуска, количество заходов, номинальный диаметр, вид профиля и другие. Одна из таких – единицы измерения, дюймы или миллиметры.

Часто бывает ситуация, когда нужно заменить болт, шпильку или винт, но приобретенный по максимальной схожести “на глазок” крепеж не ввинчивается в посадочное отверстие. Одна из причин – попытка ввинтить в отверстие с метрической резьбой крепежное изделие с наружной дюймовой резьбой. Или наоборот. Такая ситуация часто возникает при замене крепежа на изделиях или оборудовании, произведенных в Великобритании, США, Японии, Австралии. Там дюймовая резьба является приоритетной.

Как отличить дюймовую резьбу от метрической? Есть два основных способа – измерением шага и диаметра или с помощью специального инструмента.

Измерение

Маркировка резьбы крепежной детали в метрической и дюймовой системах выполняется по разному. В метрической, это указание шага резьбы (расстояние между соседними нитками) в миллиметрах, тогда как в дюймовой – количество витков на один дюйм.

Определение типа и размера резьбы крепежа сводится к следующим операциям. С помощью штангенциркуля измерить диаметр. Затем с помощью дюймовой линейки или штангенциркуля измерить количество витков в одном дюйме и шаг резьбы. Можно воспользоваться и обычной линейкой с отмеренными 2,54 мм (1 дюйм = 2,54 мм). Шаг метрической резьбы на мелком крепеже можно узнать, измерив расстояние между 10 витками и полученное значение разделить на 10. Полученные значения следует сопоставить с таблицей ниже. Максимальное совпадение по диаметру, количеству витков, шагу указывает на размер и тип резьбы. Нужно отметить, что существует много разных видов дюймовых резьб. В таблице приведены наиболее распространенные в диапазоне диаметров от 8 мм до 64 мм.

Для измерения резьбы также можно воспользоваться резьбомером. Это его прямое назначение. Резьбомер представляет собой набор пластин с выступающими зубьями под конкретную резьбу объединенных на единой оси. Размер резьбы выгравирован или нанесен несмываемой краской на самой пластине. Проверка резьбы выполняется путем прикладывания к резьбе наиболее близких по размеру пластин. При полном совпадении, без зазоров резьбу можно считать определенной, а ее размер посмотреть на пластине резьбомера. Выпускаются резьбомеры отдельно под метрическую, дюймовую резьбу или под оба вида.

Почему в дюймах

Хотя в странах мира повсеместно распространена метрическая система измерений, и резьбовой шаг привязан к миллиметру, вся современная сантехника, насосное, отопительное оборудование и прочие системы с использованием трубопроводов рассчитаны на систему измерения в дюймах.

Частично это произошло потому, что считать десятые доли миллиметров слишком неудобно и при этом страдает точность, в то время, как резьбовые элементы в полдюйма, три четверти, полтора и так далее проще обозначать и производить. При изготовлении бытовой сантехники стандартный дюймовый шаг составляет 1/4″ — это в 6 раз больше миллиметра и позволяет существенно уменьшить число типоразмеров соединительных патрубков сантехнической арматуры.

Рис.2 Цилиндрический профиль и его размерные показатели

Шпильки резьбовые — производство ГОСТ

В том числе изготовление полнорезьбовых шпилек большой длинны.

«Столичный Крепеж»Изготовление шпилек из:нержавеющих сталей:жаропрочных сталей: высоколегированных: из латуни: Л63, ЛС59Возможно производство шпилек из других материалов.

Покрытия:

Также возможна покраска шпилек.

Шпилька представляет собой крепежное изделие, которое используется для создания соединений с использованием гаек (стандартных, плоских, увеличенных), пружинных шайб либо резьбовых отверстий.Данный вид крепежа находит применение в промышленности и строительстве, используется для наращивания крепежных конструкций, монтажа газопроводов, воздуховодов, вентиляционных систем и потолочных перекрытий.Шпильки специального назначения применяют для монтажа опалубки, в железнодорожном строительстве, машиностроении и прочих областях, где на соединения действуют высокие нагрузки.

Классификация шпилек

Выделяют резьбовые шпильки:

- Типа А – сплошные с равными диаметрами резьбы и гладкой части. Предназначены для создания фланцевых соединений трубопроводов, агрегатов и резервуаров, арматуры при условии, что температурный режим эксплуатации не превышает 30 000 С.

- Типа Б – сплошные с различными диаметрами резьбы и гладкой части. Предназначены для использования во фланцевых соединениях трубопроводов, турбин, паровых котлов, резервуаров, аппаратов и арматуры, эксплуатируемых при температурах свыше 30 000 С.

Принцип действия, назначение, преимущества

Нарезание резьбы считается неотделимой операцией металлообрабатывающего производства. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом способны и сверлильные станки методом сверления.

Резьбонакатные агрегаты – установки, использующиеся для накатки резьбовых и винтовых плоскостей на заготовках – телах вращения, произведенных из черных и цветных металлов, а также их смесей. Эти сплавы придают установке высокопрочностные характеристики и повышенный срок службы. Оборудование удобно в обслуживании, что позволяет осуществлять накатку резьб тремя методами:

- Радиальная подача роликов. Предусматривается для возделывания незначительных по длине винтовых плоскостей.

- Тангенциальная подача детали. Характеризуется усовершенствованной технологией подачи, чем радиальное поступление заготовки, так как осуществляется по касательной к окружности в заданной области.

- Метод осевого подступа болванки. Предназначается для обрабатывания винтовых соединений большой длины.

Наиболее известным и востребованным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Это обуславливается элементарностью инструментария. Процедура накатки на резьбонакатных станках происходит посредством двух подвижных роликов, но радиальная подача возможна только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента выступают только цилиндрические ролики, соответствующие нормам ГОСТ 9539.

Все эти методы активно используются в разных сферах производства. Принцип действия резьбонакатного станка основан на изменении поверхности детали и создании формы специальным инструментарием. Формируемый профиль выполняется посредством вдавливания в плоскость детали определенной нагрузки, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства считаются:

- отсутствие стружки, что повышает полезность действия устройства;

- выгодный экономический показатель в закупке дорогостоящих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами обусловили им массовость использования в крупносерийном производстве.

Трехроликовый резьбонакатной станок

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

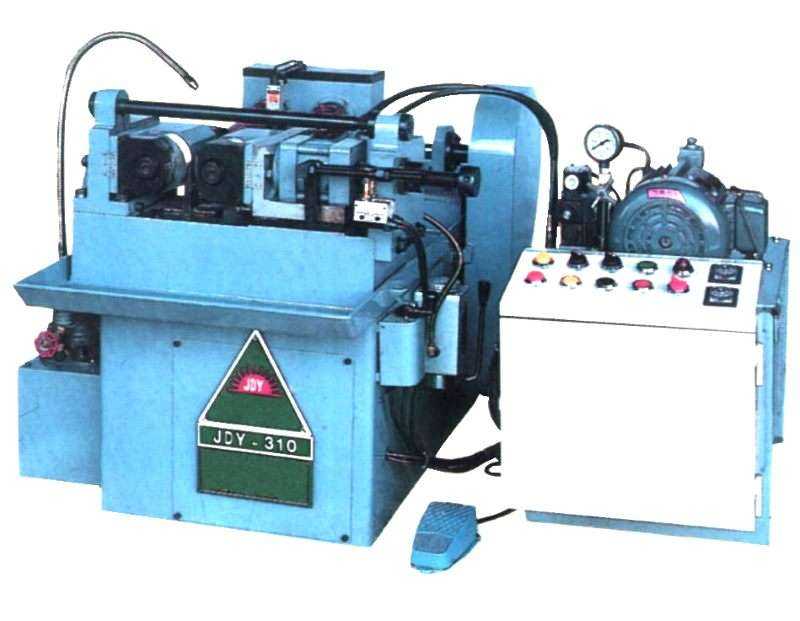

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек:

внутреннее наружное, мм |

180 54 |

80 25,4 |

90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

СТЕРЖНИ ПОД НАКАТЫВАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ

ДИАМЕТРЫ

ГОСТ 19256-73

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР Москва

РАЗРАБОТАН Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В. Р.

Руководитель темы Пивень В. П.

ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В. Р.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 6 декабря 1973 г. № 2661

УДК 621.992-422(083.74) Группа Г13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТЕРЖНИ ПОД НАКАТЫВАНИЕ МЕТРИЧЕСКОЙ

РЕЗЬБЫ

Диаметры

Bars for metric thread rolling. Diameters

Накатывание резьбы роликами

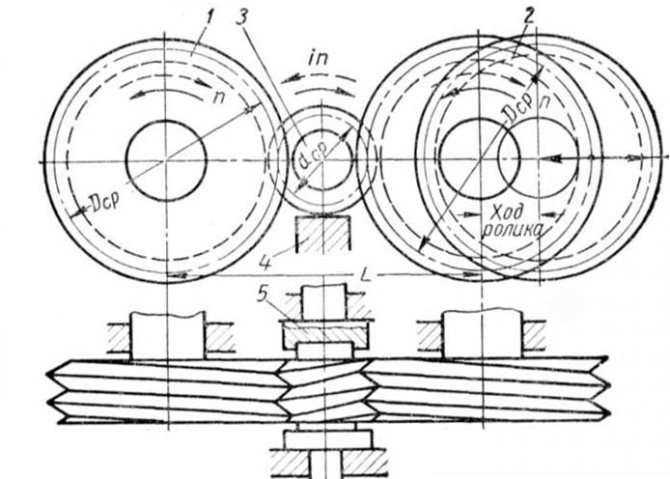

Накатывание резьбы

Процесс накатывания резьбы роликами основан на принципе радиальной подачи (рис. 367). Подвижный ролик 2 подается по направлению к заготовке 3 и неподвижному ролику 1. Образование резьбы заготовки осуществляется обоими роликами в одинаковой степени, поэтому каждый ролик перемещается к центру заготовки на расстояние, равное приблизительно высоте ножки резьбы (при условии, что диаметр заготовки ориентировочно равен среднему диаметру резьбы). В результате сближения витки роликов вдавливаются в заготовку и образуют на ней резьбу.

Рис. 367. Процесс накатывания резьбы роликами

Ролики вращаются принудительно в одну сторону с одинаковой окружной скоростью и заставляют заготовку вращаться без скольжения. Для правильного формирования резьбы при накатывании скольжение между заготовкой и роликами не должно иметь места. Заготовка устанавливается на опорную линейку 4 и упирается своим торцом в упор 5. Рабочая часть линейки с целью повышения ее износоустойчивости снабжена пластинкой твердого сплава. Во избежание выталкивания заготовки из роликов вверх, центр заготовки должен быть выше линии центром ролика на величину 0,1-0,3 мм для винтов и на 0,2 — 0,9 мм ниже для метчиков. Линейка обеспечивает заготовке возможность находиться между роликами во время процесса накатывания.

По окончании формирования резьбы на заготовке радиальная подача прекращается, и ролики, вращаясь без подачи, продолжают калибрование с целью повышения чистоты и уплотнения поверхности.

При накатывании необходимо применять обильное охлаждение сульфофрезолом или веретенным маслом № 2-3.

Длина заготовки не оказывает влияния на основное время, затрачиваемое на накатывание резьбы.

Для попадания витков двух роликов в накатываемую резьбу ролики имеют смещение резьбы на 0,5 шага.

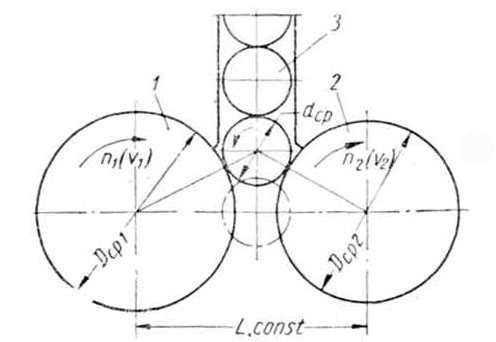

Накатывание резьбы роликами можно осуществить также и на проход путем использования разности скоростей вращения двух роликов. Она может быть достигнута двумя способами 1:

- ролики одинакового диаметра вращаются с разными числами оборотов;

- ролики разных диаметров вращаются с одинаковыми числами оборотов (n1=n2) или окружными скоростями (v1 = v2).

Рис. 368. Накатывание резьбы роликами различных диаметров

Направление вращения в каждом случае одинаково для обоих роликов. В качестве примера рассмотрим второй способ (рис. 368). Заготовки 3 подаются в пространство между роликами вручную или автоматически. Ролик большего диаметра 1, обладающий большей окружной скоростью, втягивает заготовку в пространство между роликами 1 и 2. После захвата заготовка начинает вращаться и одновременно перемещаться со скоростью, равной полуразности окружных скоростей роликов

При этом надо обращать внимание на правильный выбор соотношений между средними диаметрами ведущего (большего) ролика Dcpl и ведомого (меньшего) Dcp2 и между средними диаметрами ведущего ролика Dcpl и резьбы заготовки dcp. Согласно опытным данным, заготовка будет самостоятельно подаваться вниз при условии, если

Dcp1/Dcp2 = 1,10 : 1,25

т. е. ведомый ролик должен иметь меньшее число заходов по сравнению с ведущим, и

Dcp1 = dcpi,

где i — число заходов, выбираемое из условия равенства углов подъема резьбы ролика и заготовки. При выборе числа заходов необходимо учитывать условия захвата заготовки роликами в зависимости от коэффициента трения и числа оборотов заготовки, необходимого для полного накатывания резьбы.

Конструктивные элементы ролика следующие: средний диаметр ролика, число заходов, габаритные размеры (наружный диаметр, ширина, диаметр отверстия), элементы резьбы.

Ручная накатка резьбы

Механизированные станки на электроприводе не всегда дают ожидаемо точный результат. Они хорошо себя проявляют в поточной обработке и при выполнении сложных задач, связанных с деформацией твердотельного металла. Но, к примеру, накатку на спицах лучше выполнять на ручном станке без привода. Ручного усилия будет достаточно для выдавливания небольших витков на цилиндрической поверхности металла, причем с поддержанием высокой точности. В работе используются компактные станки, устройство которых формируется двумя частями – станиной и рабочей оснасткой с тремя роликами. Процесс накатки резьбы на спицах выполняется через рукоятку, связанную с головкой через вал. Спица интегрируется в цанговый механизм с регулируемым гнездом

При этом важно заранее предусмотреть крайние значения по диаметру заготовки. В среднем для таких станков подходят цилиндрические детали толщиной 1,5-3 мм

Маркировка и классы точности

Существует 3 класса точности резьбы: первая (самая грубая), вторая и третья (наиболее точная). Выбор того или иного класса зависит от 2-х факторов: размеры диаметра резьбы, взятого из таблицы, давления жидкости в трубопроводе. Чем выше класс резьбы, тем большее давление жидкости она сможет выдержать.

Размеры проверяют на соответствие определенному классу точности с помощью специальных калибров. Этот способ позволяет наиболее достоверно определить соответствие резьбой требуемых размеров, но он более трудоемкий. Такой метод эффективен в условиях многосерийного производства деталей, требующих наличие высокой точности. Когда серийность не столь велика и к точности не предъявляется повышенных требований, размеры резьб контролируются следующим образом:

- Размеры наружного диаметра измеряют с помощью штангенциркуля, микрометра и других механических измерительных приборов. Затем показания сверяют со справочной таблицей.

- Размеры шага определяют прикладыванием специальных гребенок, например дюймовый резьбомер. Затем полученное количество витков на дюйм соотносят со значением таблицы размеров дюймовой резьбы. Самый простой способ измерить шаг резьбы – взять линейку, отметить на ней 25,4 миллиметра и посчитать сколько витков входит в данный отрезок. Сразу отметим, что это способ наиболее грубый и не подходит для измерения резьбы с третьим и вторым классом точности.

Обозначение дюймовой резьбы в технической документации разберем на примере:

G 2” LH-2-40

Буква «G» означает, что резьба трубная цилиндрическая. Коническая трубная согласно Российским стандартам обознается буквой «К».

Цифра «2» указывает на размер наружного диаметра. Единицей измерения являются дюймы. Размеры резьбы и их варианты полностью регламентированы ГОСТами и занесены в специальные таблицы.

Буквы «LH» показывают, что резьба имеет левое направление завинчивания. Отсутствие данного обозначения указывает на правое направление.

Цифра «2» характеризует класс точности. Таблица пределов отклонений указана в ГОСТе.Цифра «40» — это размер, характеризующий длину завинчивания.

Основные характеристики

автоматический резьбонарезной и сверлильный аппарат

Производительность резьбонарезных инструментов определяется следующими показателями:

Мощность — промышленные станки обладают мощностью до 2,2 кВт, они рассчитаны на поточное производство. Минимальный показатель — 750 Вт позволяет изготовлять небольшие партии или штучные изделия.

Частота вращения шпинделя — определяется мощностью мотора. От частоты вращения зависит скорость нарезания. Разброс показателей велик — от 28 оборотов в минуту до 520. Профессиональные станки оснащены переключателем скоростей — их может быть до трех. Удобная опция для работы с различными деталями. Для ремонтной мастерской, в которой изготавливают несколько резьб на трубах в смену, достаточно самого маломощного станка со скоростью шпинделя 28 оборотов.

Диапазон нарезания резьбы — показатель, указывающий на размер деталей, с которыми работает резьбонарезной станок. Параметр может варьировать от 3 до 51 мм. Если планируется работа с болтами и другими мелкими деталями, выбирается станок с малым диапазоном нарезания резьбы (3 — 16 мм или 8 — 24 мм). Для промышленного использования целесообразно приобрести станок с максимальным диапазоном, который позволит обрабатывать детали любых размеров.

Масса станка — от нее зависит возможность перемещения оборудования. Самые маленькие станки весят 50 кг, их можно перевезти на строительную площадку, в соседний цех.

Дополнительные опции

В зависимости от наличия дополнительных функций оборудование для нанесения резьбы можно поделить на две категории:

- простые устройства, которые рассчитаны только на нарезание резьбы. Все остальные манипуляции, например, подача и фиксация заготовки выполняются рабочим. Подобные устройства хороши для разовых операций на трубах. Они недороги и доступны владельцам небольших автосервисов, слесарных мастерских;

- автоматические станки, на них мастер лишь включает электропитание и вставляет заготовку. Они отличаются высокой производительностью и скоростью. Многие автоматы дополнительно высверливают отверстия разного диаметра. При выборе такого станка следует поинтересоваться диапазоном размеров отверстий, который у разных инструментов может быть от 2,5 до 30 миллиметров.

Видеоролики демонстрируют работу нескольких резьбонарезных станков:

Диаметр отверстия под резьбу / Tap drill sizes

Диаметр сверла под стандартную метрическую резьбу ISO с крупным и мелким шагом Справочная таблица Метрические и дюймовые размеры сверлильного инструмента

Диаметр сверла под стандартную метрическую резьбу ISO с крупным и мелким шагом Справочная таблица Метрические и дюймовые размеры сверлильного инструмента _ Макс. Внутренний Сверло Сверло Шаг Диам. Диам. Диам. M mm Дюйм 1.6 0.35 1.321 1.25 3/64 1.8 0.35 1.521 1.45 54 2 0.4 1.679 1.6 1/16 2.2 0.45 1.833 1.75 50 2.5 0.45 2.138 2.05 46 3 0.5 2.599 2.5 40 3.5 0.6 3.010 2.9 33 4 0.7 3.422 3.3 30 4.5 0.75 3.878 3.8 27 5 0.8 4.334 4.2 19 6 1 5.153 5 9 7 1 6.153 6 15/64 8 1.25 6.912 6.8 H 9 1.25 7.912 7.8 5/16 10 1.5 8.676 8.5 Q 11 1.5 9.676 9.5 3/8 12 1.75 10.441 10.3 Y 14 2 12.210 12 15/32 16 2 14.210 14 35/64 18 2.5 15.744 15.5 39/64 20 2.5 17.744 17.5 11/16 22 2.5 19.744 19.5 49/64 24 3 21.252 21 53/64 27 3 24.252 24 61/64 30 3.5 26.771 26.5 1.3/64 33 3.5 29.771 29.5 1.5/32 36 4 32.270 32 1.1/4 39 4 35.270 35 1.3/8 42 4.2 37.799 37.5 45 4.5 40.799 40.5 48 5 43.297 43 52 5 47.297 47 D = Диаметр сверла (мм) Dnom = Номинальный диаметр метчика (мм) P = Шаг метчика (мм) РЕКОМЕНДУЕМЫЕ ДИАМЕТРЫ ПРИ СВЕРЛЕНИИ СВЕРЛАМИ СЕРИЙ ADX И CDX В таблицах приведены диаметры для обычных стандартных сверл. При сверлении современными сверлами, такими как Dormer ADX и CDX, получается отверстие меньшего диаметра и более точной формы, поэтому для предотвращения поломки метчика следует использовать сверло большего диаметра. См. маленькую таблицу справа. Метрическая резьба с мелким шагом согл. ISO МЕТЧИК Макс. Сверло Сверло МЕТЧИК Макс. Сверло Внутренний Внутренний Диам. Диам. Диам. Диам. Диам. MF mm Дюйм MF mm 3×0.35 2.721 2.65 37 25X1 24.153 24 3.5×0.35 3.221 3.2 1/8 25X1.5 23.676 23.5 4×0.5 3.599 3.5 29 25×2 23.210 23 5×0.5 4.599 4.5 16 26×1.5 24.676 24.5 5.5×0.50 5.099 5 9 27×1.5 25.676 25.5 6×0.75 5.378 5.3 5 27×2 25.210 25 7×0.75 6.378 6.3 D 28×1.5 26.676 26.5 8×0.75 7.378 7.3 9/32 28×2 26.210 26 8×1 7.153 7 J 30×1.5 28.676 28.5 9×1 8.153 8 O 30×2 28.210 28 10×0.75 9.378 9.3 U 32×1.5 30.676 30.5 10×1 9.153 9 T 32×2 30.210 30 10×1.25 8.912 .8 8 11/32 33×2 31.210 31 11×1 10.153 10 X 35×1.5 33.676 33.5 12×1 11.153 11 7/16 36×1.5 34.676 34.5 12×1.25 10.912 10.8 27/64 36×2 34.210 34 12×1.5 10.676 10.5 Z 36×3 33.252 33 14×1 13.153 13 17/32 38×1.5 36.676 36.5 14×1.25 12.912 12.8 1/2 39×3 36.252 36 14×1.5 12.676 12.5 31/64 40×1.5 38.676 38.5 15×1 14.153 14 35/64 40×2 38.210 38 15×1.5 13.676 13.5 17/32 40×3 37.252 37 16×1 15.153 15 19/32 42×1.5 40.676 40.5 16×1.5 14.676 14.5 9/16 42×2 40.210 40 18X1 17.153 17 43/64 42×3 39.252 39 18X1.5 16.676 16.5 41/64 45×1.5 43.676 43.5 18X2 16.210 16 5/8 45X2 43.210 43 20X1 19.153 19 3/4 45X3 45.252 42 20X1.5 18.676 18.5 47/64 48X1.5 46.676 46.5 20X2 18.210 18 45/64 48X2 46.210 46 22X1 21.153 21 53/64 48X3 45.252 45 22X1.5 20.676 20.5 13/16 50X1.5 48.686 48.2 22X2 20.210 20 25/32 50X2 48.210 48 24X1 23.153 23 29/32 50X3 47.252 47 24X1.5 22.676 22.5 7/8 24X2 22.210 22 55/64 Метрическая резьба с крупным шагом согл. ISO для сверл ADX/CDX МЕТЧИК Сверло МЕТЧИК Сверло Шаг Диам. Шаг Диам. M mm M mm 4 0.70 3.40 10 1.50 8.70 5 0.80 4.30 12 1.75 10.40 6 1.00 5.10 14 2.00 12.25 8 1.25 6.90 16 2.00 14.25 76 Нарезание резьбы метчиками ДИАМЕТРЫ СВЕРЛ ДЛЯ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ Диаметр сверла может быть рассчитан из: D = D — P Метрическая резьба с крупным шагом согл. ISO МЕТЧИК

Нарезка трубной резьбы своими руками

Как и метрическая, трубная резьба бывает наружной и внутренней, выполняется ручными или механическими способами. Для создания нарезки ручным способом используют метчики (для внутренней насечки) и плашки (для нарезания внешних поверхностей).

Самостоятельная нарезка резьбы на трубе внутри и снаружи проводится в следующем порядке:

- Перед нарезанием стачивают внешнюю или внутреннюю кромки, делая небольшую фаску — это помогает установить режущий инструмент без перекосов. Также под рукой необходимо иметь машинное масло, которым будет смазываться поверхность трубы и режущий инструмент в процессе проведения работ.

- Труба надежно фиксируется в тисках и смазывается машинным маслом, плашка закрепляется в плашкодержателе, а метчик в воротке, после чего инструмент надевают или вставляют в трубу.

- Вращая плашку или метчик, вворачивают их в заготовку на необходимую глубину. Вращательные движения совершает в одну и другую сторону, при большой глубине нарезания плашку или метчик периодически извлекают и очищают от стружки вместе с поверхностью детали.

Рис.8 Ручной способ создания резьбы

При наличии в домашнем хозяйстве токарного станка, применяют механический способ нарезания, при этом выполняемая работа состоит из следующих операций:

- Трубу фиксируют в патроне токарно-винтового станка, в его суппорт устанавливают специальный резец.

- Включают станок, выставляют заданные режимы скорости вращения шпинделя и движения суппорта с резцом, а также глубину погружения резца. Прорезание наружной трубной поверхности проводят с применением смазывающей охлаждающей жидкости или масла.

- В начале вырезают фаску, затем совершают проходы, с каждым постепенно увеличивая глубину погружения резца. Последний проход совершают с минимальным снятием металла на малых оборотах.

Рис. 9 Изготовление резьбы на токарном станке

Ленточная резьба ГОСТ — Металл

Резьба прямоугольная относится к классу кинематических резьб и используется для передачи движения. Преимуществом прямоугольной нарезки является ее высокий коэффициент полезного действия. Недостатками данного вида нарезания является низкая прочность и сложная технология изготовления.

Трапецеидальная резьба: таблица, размеры (диаметры, шаги и профиль)

Подробности Категория: Справочные таблицы 23090

d – наружный диаметр резьбы (винта); D – наружный диаметр внутренней резьбы (гайки); d2 – средний диаметр наружной резьбы; D2 – средний диаметр внутренней резьбы; d1 – внутренний диаметр наружной резьбы; D1 – внутренний диаметр внутренней резьбы; Р – шаг резьбы; Н – высота исходного треугольника; Н1 – рабочая высота профиля.

Пример условного обозначения трапецеидальной однозаходной резьбы номинальным диаметром 20 мм, шагом 4 мм и полем допуска среднего диаметра 7е: Tr 20 x 4 – 7e.

| Шаг Р | Н = 1,866Р | Н/2 = 0,933Р | Н1 = 0,5Р | 0,366Р |

| 1,5 | 2,799 | 1,400 | 0,75 | 0,549 |

| 2 | 3,732 | 1,866 | 1 | 0,732 |

| 3 | 5,598 | 2,799 | 1,5 | 1,098 |

| 4 | 7,464 | 3,732 | 2 | 1,464 |

| 5 | 9,330 | 4,665 | 2,5 | 1,830 |

| 6 | 11,196 | 5,598 | 3 | 2,196 |

| 7 | 13,062 | 6,531 | 3,5 | 2,562 |

| 8 | 14,928 | 7,464 | 4 | 2,928 |

| 9 | 16,794 | 8,397 | 4,5 | 3,294 |

| 10 | 18,660 | 9,330 | 5 | 3,660 |

| 12 | 22,392 | 11,196 | 6 | 4,392 |

| 14 | 26,124 | 13,062 | 7 | 5,124 |

| 16 | 29,856 | 14,928 | 8 | 5,856 |

| 18 | 33,588 | 16,794 | 9 | 6,588 |

| 20 | 37,320 | 18,660 | 10 | 7,320 |

| 22 | 41,052 | 20,526 | 11 | 8,052 |

| 24 | 44,784 | 22,392 | 12 | 8,784 |

| 28 | 52,248 | 26,124 | 14 | 10,248 |

| 32 | 59,712 | 29,856 | 16 | 11,712 |

| 36 | 67,176 | 33,588 | 18 | 13,176 |

| 40 | 74,640 | 37,320 | 20 | 14,640 |

| 44 | 82,104 | 41,052 | 22 | 16,104 |

| 48 | 89,568 | 44,784 | 24 | 17,568 |

Номинальные профили наружной и внутренней трапецеидальной резьбы

h3 – высота профиля наружной резьбы; H4 – высота профиля внутренней резьбы; d3 – внутренний диаметр наружной резьбы; R1 – радиус скругления по вершине наружной резьбы; R2 – радиус скругления во впадине наружной и внутренней резьбы; ac – зазор по вершине резьбы.

| Шаг Р | ас | h3 = H4 = 0,5Р + ас | R1 max = 0,5ас | R2 max = ас |

| 1,5 | 0,15 | 0,9 | 0,075 | 0,15 |

| 2 | 0,25 | 1,25 | 0,125 | 0,25 |

| 3 | 0,25 | 1,75 | 0,125 | 0,25 |

| 4 | 0,25 | 2,25 | 0,125 | 0,25 |

| 5 | 0,25 | 2,75 | 0,125 | 0,25 |

| 6 | 0,5 | 3,5 | 0,25 | 0,5 |

| 7 | 0,5 | 4 | 0,25 | 0,5 |

| 8 | 0,5 | 4,5 | 0,25 | 0,5 |

| 9 | 0,5 | 5 | 0,25 | 0,5 |

| 10 | 0,5 | 5,5 | 0,25 | 0,5 |

| 12 | 0,5 | 6,5 | 0,25 | 0,5 |

| 14 | 1 | 8 | 0,5 | 1 |

| 16 | 1 | 9 | 0,5 | 1 |

| 18 | 1 | 10 | 0,5 | 1 |

| 20 | 1 | 11 | 0,5 | 1 |

| 22 | 1 | 12 | 0,5 | 1 |

| 24 | 1 | 13 | 0,5 | 1 |

| 28 | 1 | 15 | 0,5 | 1 |

| 32 | 1 | 17 | 0,5 | 1 |

| 36 | 1 | 19 | 0,5 | 1 |

| 40 | 1 | 21 | 0,5 | 1 |

Диаметры и шаги трапецеидальной резьбы по ГОСТ 24737-81

| Номинальный диаметр d | 14 | 16; 18; 20 | 22; 24; 26; 28 | 30; 32; 34;36 | 38; 40; 42 | 44 | 46; 48; 50; 52 | 55; 60 | 65; 70; 75; 80 | 85; 90; 95 | 100; 110 |

| Шаг Р | 2; 3 | 2; 4 | 2; 3; 5; 8 | 3; 6; 10 | 3; 6; 7; 10 | 3; 7; 8; 12 | 3; 8; 10 | 3; 8; 9; 12; 14 | 4; 10; 16 | 4; 5; 12; 18; 20 | 4; 5; 12; 20 |

ГОСТ предусматривает также диаметры резьбы до 640 мм и шаги до 24 мм

Накатка двухроликовыми станками

В реализации данного способа применяются резьбонакатные станки-полуавтоматы, позволяющие выполнять с высокой точностью метрические, трапецеидальные и другие винтовые профили. Также выполняются сложные рифления на ходовых деталях и мелкомодульных косозубых колесах. Сам процесс формирования резьбы производится путем обкатывания профиля, который наносится предварительно. Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

Диаметр отверстия под резьбу / Tap drill sizes

Диаметр сверла под стандартную метрическую резьбу ISO с крупным и мелким шагом Справочная таблица Метрические и дюймовые размеры сверлильного инструмента

Диаметр сверла под стандартную метрическую резьбу ISO с крупным и мелким шагом Справочная таблица Метрические и дюймовые размеры сверлильного инструмента _ Макс. Внутренний Сверло Сверло Шаг Диам. Диам. Диам. M mm Дюйм 1.6 0.35 1.321 1.25 3/64 1.8 0.35 1.521 1.45 54 2 0.4 1.679 1.6 1/16 2.2 0.45 1.833 1.75 50 2.5 0.45 2.138 2.05 46 3 0.5 2.599 2.5 40 3.5 0.6 3.010 2.9 33 4 0.7 3.422 3.3 30 4.5 0.75 3.878 3.8 27 5 0.8 4.334 4.2 19 6 1 5.153 5 9 7 1 6.153 6 15/64 8 1.25 6.912 6.8 H 9 1.25 7.912 7.8 5/16 10 1.5 8.676 8.5 Q 11 1.5 9.676 9.5 3/8 12 1.75 10.441 10.3 Y 14 2 12.210 12 15/32 16 2 14.210 14 35/64 18 2.5 15.744 15.5 39/64 20 2.5 17.744 17.5 11/16 22 2.5 19.744 19.5 49/64 24 3 21.252 21 53/64 27 3 24.252 24 61/64 30 3.5 26.771 26.5 1.3/64 33 3.5 29.771 29.5 1.5/32 36 4 32.270 32 1.1/4 39 4 35.270 35 1.3/8 42 4.2 37.799 37.5 45 4.5 40.799 40.5 48 5 43.297 43 52 5 47.297 47 D = Диаметр сверла (мм) Dnom = Номинальный диаметр метчика (мм) P = Шаг метчика (мм) РЕКОМЕНДУЕМЫЕ ДИАМЕТРЫ ПРИ СВЕРЛЕНИИ СВЕРЛАМИ СЕРИЙ ADX И CDX В таблицах приведены диаметры для обычных стандартных сверл. При сверлении современными сверлами, такими как Dormer ADX и CDX, получается отверстие меньшего диаметра и более точной формы, поэтому для предотвращения поломки метчика следует использовать сверло большего диаметра. См. маленькую таблицу справа. Метрическая резьба с мелким шагом согл. ISO МЕТЧИК Макс. Сверло Сверло МЕТЧИК Макс. Сверло Внутренний Внутренний Диам. Диам. Диам. Диам. Диам. MF mm Дюйм MF mm 3×0.35 2.721 2.65 37 25X1 24.153 24 3.5×0.35 3.221 3.2 1/8 25X1.5 23.676 23.5 4×0.5 3.599 3.5 29 25×2 23.210 23 5×0.5 4.599 4.5 16 26×1.5 24.676 24.5 5.5×0.50 5.099 5 9 27×1.5 25.676 25.5 6×0.75 5.378 5.3 5 27×2 25.210 25 7×0.75 6.378 6.3 D 28×1.5 26.676 26.5 8×0.75 7.378 7.3 9/32 28×2 26.210 26 8×1 7.153 7 J 30×1.5 28.676 28.5 9×1 8.153 8 O 30×2 28.210 28 10×0.75 9.378 9.3 U 32×1.5 30.676 30.5 10×1 9.153 9 T 32×2 30.210 30 10×1.25 8.912 .8 8 11/32 33×2 31.210 31 11×1 10.153 10 X 35×1.5 33.676 33.5 12×1 11.153 11 7/16 36×1.5 34.676 34.5 12×1.25 10.912 10.8 27/64 36×2 34.210 34 12×1.5 10.676 10.5 Z 36×3 33.252 33 14×1 13.153 13 17/32 38×1.5 36.676 36.5 14×1.25 12.912 12.8 1/2 39×3 36.252 36 14×1.5 12.676 12.5 31/64 40×1.5 38.676 38.5 15×1 14.153 14 35/64 40×2 38.210 38 15×1.5 13.676 13.5 17/32 40×3 37.252 37 16×1 15.153 15 19/32 42×1.5 40.676 40.5 16×1.5 14.676 14.5 9/16 42×2 40.210 40 18X1 17.153 17 43/64 42×3 39.252 39 18X1.5 16.676 16.5 41/64 45×1.5 43.676 43.5 18X2 16.210 16 5/8 45X2 43.210 43 20X1 19.153 19 3/4 45X3 45.252 42 20X1.5 18.676 18.5 47/64 48X1.5 46.676 46.5 20X2 18.210 18 45/64 48X2 46.210 46 22X1 21.153 21 53/64 48X3 45.252 45 22X1.5 20.676 20.5 13/16 50X1.5 48.686 48.2 22X2 20.210 20 25/32 50X2 48.210 48 24X1 23.153 23 29/32 50X3 47.252 47 24X1.5 22.676 22.5 7/8 24X2 22.210 22 55/64 Метрическая резьба с крупным шагом согл. ISO для сверл ADX/CDX МЕТЧИК Сверло МЕТЧИК Сверло Шаг Диам. Шаг Диам. M mm M mm 4 0.70 3.40 10 1.50 8.70 5 0.80 4.30 12 1.75 10.40 6 1.00 5.10 14 2.00 12.25 8 1.25 6.90 16 2.00 14.25 76 Нарезание резьбы метчиками ДИАМЕТРЫ СВЕРЛ ДЛЯ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ Диаметр сверла может быть рассчитан из: D = D — P Метрическая резьба с крупным шагом согл. ISO МЕТЧИК