Недостатки аддитивных технологий

Несмотря на все видимые преимущества у 3Д-принтинга есть и свои недостатки. Поэтому применять эту технологию можно не всегда:

- Высокая стоимость. Если необходимо изготовить первичные образцы изделий, то использование этой технологии обойдется дешевле традиционных методов. Но когда нужно запустить массовое производство, применение 3Д-принтера обойдется намного дороже.

- Качество поверхности. На поверхности изделий, выращенных на 3Д-принтере, всегда есть шероховатости из-за используемой технологии процесса.

- Ограниченный список материалов. Спектр материалов значительно увеличился за последние годы, но использовать некоторые материалы по-прежнему нельзя.

- Трещины на изделии. При применении некоторых методов печати на изделии могут образоваться трещины.

- Ограниченный размер изделий. Размер продукции всегда ограничен размерами камеры 3Д-принтера.

- Качество и прочность продукции уступают традиционным литью и фрезеровке.

Особенности работы с медной проволокой

Для производства данного продукта используют заготовки, полученные методом литья. На первом этапе их сплавляют в единое целое и подвергают прокатке.

Проволоку методом литья сплавляют в единое целое.

На поверхности меди, как и алюминия, образуется оксидная пленка. Ее удаляют с помощью водного раствора серной кислоты, разогретого до +45…+55°С. Если этого не сделать, качество проволоки будет неудовлетворительным.

Особенности технологического процесса:

- заготовку смазывают мыльно-масляной эмульсией;

- используют алмазные волоки и станы с кратностью от 15 до 22.

В этой схеме заготовку опускают в смазку, промежуточный отжиг не используют.

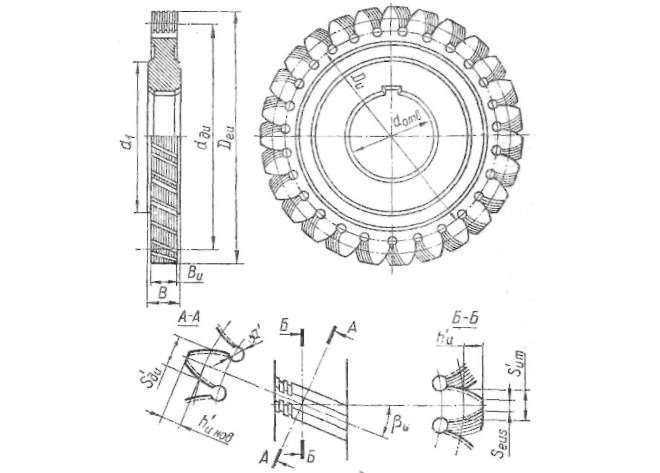

Червячные и облегающие шеверы

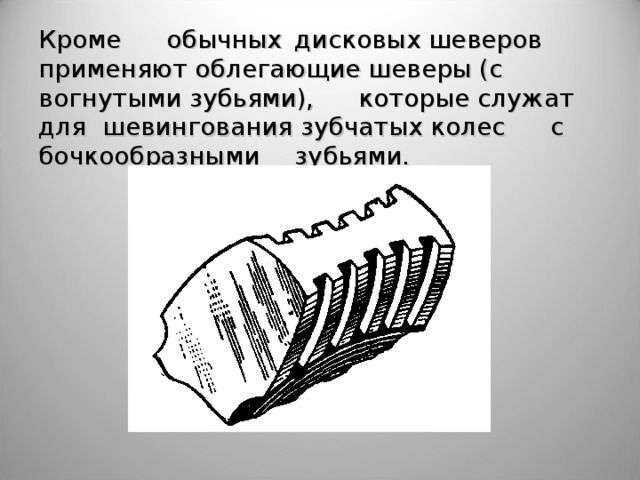

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

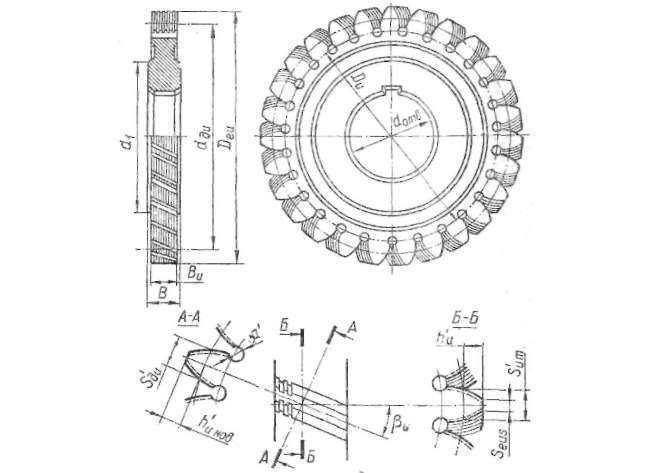

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

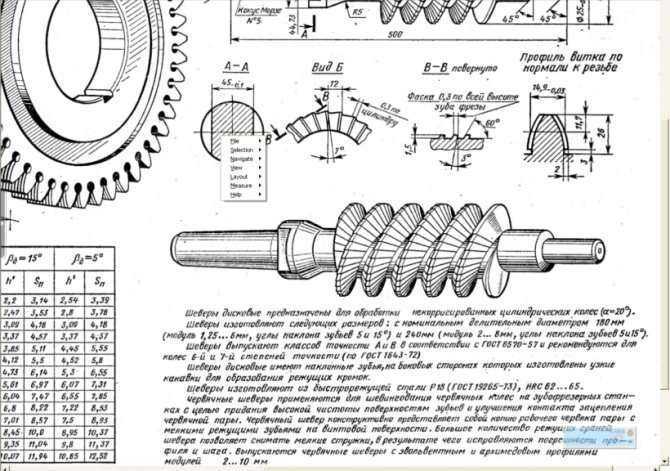

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Какие червячные передачи и возможности нашего производства ?

Взяв во внимание, что мы обладаем всем необходимым оборудованием, инструментом и знаниями для производства надежных червячных передач мы готовы изготовить червяки различного типа:

- Глобоидальные червяки;

- Эвольвентные червяки;

- Архимедовы червяки;

- Червяки для тихоходных передач;

- И многие другие виды.

Наши специалисты нарезают червяки различного вида и типа на токарно-винторезных станках, что обеспечивает высокую точность изделий. Но при использовании токарно-винторезных станков увеличивается срок производства деталей. При необходимости изготовить червяки в короткие сроки, мы можем предложить изготовить их на фрезерном станке с помощью фрезы. Но при этом все допуска изделия будут немного свободнее.

Изготовление возможно из нашего материала или материала заказчика. На нашем складе имеется весь необходимый запас металла для производства червячных передач любого размера. Червячные колеса производятся из бронзы, и так как она является дорогостоящим металлом, мы изготовим венец, на котором будут располагаться сами зубья, а сердечник предлагаем изготовить из простой стали.

Также стоит принять во внимание, что после изготовления червяка необходимо убрать его шероховатость. Для этого необходимо провести его термическую обработку и далее произвести шлифовку

От этих двух важнейших операций зависит эффективность работы червяка и соответственно всей червячной передачи. Закалку и шлифовку можно произвести так же у нас в компании. Мы обеспечиваем полный цикл работ от начала и до конца с высоким качеством изделий на выходе.

Необходимое оборудование

Параметры оборудования

Подбор необходимого оборудования осуществляется согласно задачам производства, заданным параметрам мощности и производительности зубошевинговального станка. Основной привод двигателя полуавтоматического станка может быть гидравлическим, электромеханическим.

Промышленное заводское оборудование характеризуется следующими параметрами:

Зубошевинговальный станок — характеристика

Зубошевинговальный станок — характеристика

- Скорость цикла обтачивания заготовки, производительность станка в заданную единицу времени.

- Максимальный размер диаметра детали, подлежащей обработке, разбег значения 125–4000 мм.

- Мощность главного привода двигателя, потребляемая мощность варьируется в пределах 1,0–14 кВт.

- Модуль зубчатого колеса. Величину модуля зубчатого колеса определяет толщина стенки зуба.

- Способ подачи рабочего инструмента относительно оси детали, проходящей доработку.

Например, распространённый промышленный станок модели 5702 предназначен для обтачивания зубцов колёс диаметром до 200 мм, модулем до 6 мм.

Скорость вращения маховика регулируется в диапазоне от 78 до 395 оборотов в минуту, мощность основного привода станка 2,8 кВт.

Зубошевинговальный станок модели 5702

Зубошевинговальный станок модели 5702

Классификация формы шевера

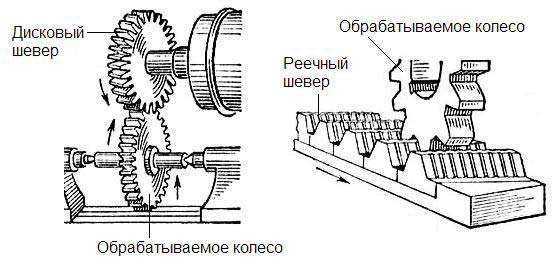

В операции шевингования зубчатых колёс на станках используется следующий инструмент резки:

- зубчатая рейка с насечками, инструмент называется реечным;

- зубчатый диск с режущими кромками, или дисковый шевер;

- облегающий шевер, применяется в основном для шевингования бочкообразных зубьев;

- червячный шевер.

Цилиндрические заготовки обтачивают реечным и дисковым инструментом, червячный вид резца применяют для шевингования металла червячных зубчатых колёс.

https://youtube.com/watch?v=PE-4d7qSFI8

Виды подачи инструмента

Двигатель станка придаёт рабочее движение резцу, который после зацепления передаёт движение обрабатываемой детали. От вида подачи зависит рабочий ход шевера, скорость и количество проходов обтачивания.

Виды подачи режущего инструмента:

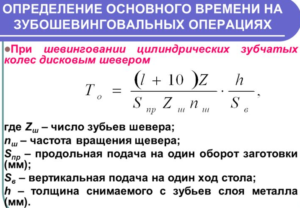

Определение основного времени на зубошевинговальных операциях

Определение основного времени на зубошевинговальных операциях

- поперечная подача — режущие кромки движутся перпендикулярно к оси заготовки;

- продольная подача резца — совпадает с направлением оси детали;

- тангенциальная подача — заготовка расположена перпендикулярно к оси шевера;

- диагональная подача инструмента — под углом к оси обрабатываемой детали.

При использовании продольной подачи величина шага хода шевера совпадает с размером зубьев обрабатываемой заготовки. В операции задействованы одни и те же режущие кромки, что приводит к неравномерному износу резца, увеличивает расходы на ремонт оборудования.

Поперечное направление, тангенциальные и диагональные подачи увеличивают ресурс резца, обеспечивают равномерный износ, сокращают ход движения. Время цикла обработки уменьшается, повышается производительность оборудования и общий экономический эффект. Минимальный ход движения инструмент производит при тангенциальной подаче.

Червячные и облегающие шеверы

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Технологический процесс

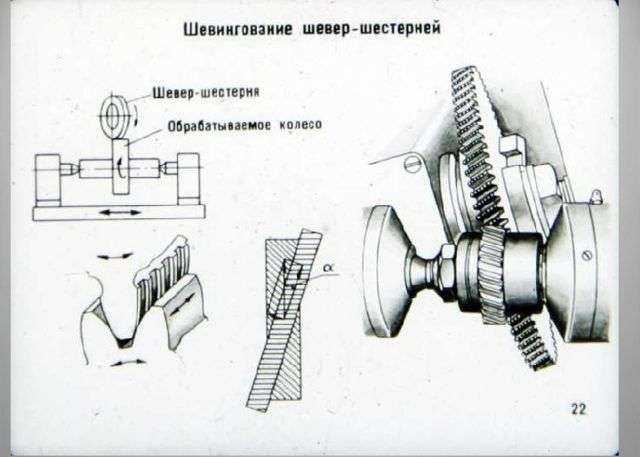

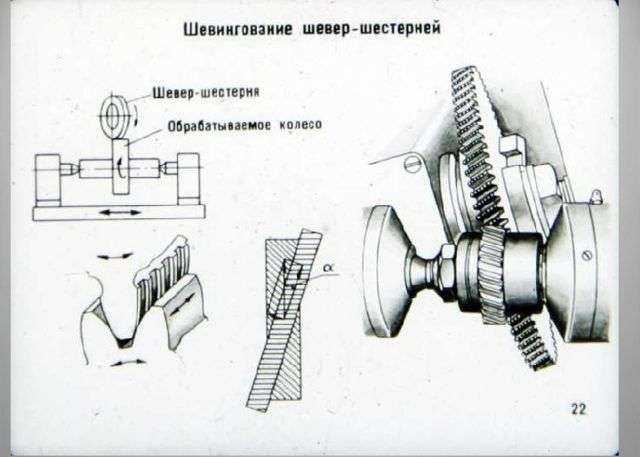

Удаление лишнего слоя металла при шевинговании зубчатых колёс происходит за счёт срезки тонкой стружки при сцеплении боковых граней зубьев шевера с зубцами обрабатываемых деталей. Уменьшается толщина стенки металла, грани калибруются. Оси заготовки и инструмента сходятся под заданным углом в 10–15 градусов.

Технологически в процессе операции шевингования зацеплением зубьями шевера и колеса образуется зубчатая винтовая пара. Движущийся инструмент вращает зубчатое колесо. В точке соприкосновения снимаются тонкие слои металлической стружки по линии контакта между режущими гранями шевера и зубьями заготовки.

Рабочая линия снятия стружки зависит от вида подачи инструмента.

Осциллирующее движение

Возможность добавления в процессе шевингования осциллирующего (колебательного) движения повышает точность, скорость и качество обработки зубцов. Сопряжённые поверхности перемещаются с небольшой амплитудой. Частота осциллирующего движения в пределах 20–100 Гц наиболее эффективна, улучшает процесс обработки по следующим показателям:

- Увеличивается производительность оборудования за счёт уменьшения времени операции шевингования. Качественную металлообработку достигают за один проход шевера.

- Получают гладкую, ровную поверхность кромок. Величина шероховатости стальной поверхности снижается до значения 0,32–0,63 мкм, что близко к значению показателей обработкой шлифованием.

Припуски

Качество шевингования также зависит от предварительной точности геометрической формы заготовки. На обработку шевингованием закладывают припуски. Недостаточный размер припусков делает недостатки зубьев неисправимыми, ошибки накапливаются, повышая процент выбраковки.

К прочтению: Технология цековки металла и требуемые для этого инструменты

Чрезмерно большой размер припусков ведёт к увеличению времени обработки, снижает производительность работ. Припуски на шевингование производят в процессе изготовления детали, принимают от модуля и диаметра шестерни, желаемого качества точности изделия.

Инструменты и оборудование

Работы выполняются на специальных зубошевинговальных станках, тип которых зависит от производственных задач. Основными параметрами оборудования являются:

- Тип приводного механизма. Может быть электромеханическим или гидравлическим.

- Направление подачи: продольная, поперечная, тангенциальная или диагональная.

- Скорость шевингования заготовки за единицу времени определяет производительность станка.

- Максимальный размер заготовки. Для самых маленьких моделей показатель не превышает 125 мм. Массивные агрегаты способны обрабатывать детали шириной до 4000 мм.

- Мощность главного привода станка.

- Максимально допустимый модуль шестерни.

- Регулируемый диапазон скорости вращения маховика.

- Габариты и масса.

В качестве примера приведем основные технические параметры популярной модели 5Д702В – полуавтоматического зубошевинговального станка с горизонтальной осью:

- Диаметр шестерни от 20 до 320 мм.

- Модуль от 1,5 до 8 мм.

- Посадочный диаметр шпинделя 63,5 мм.

- Величина припуска при обычном шевинговании до 0,46 мм.

- Мощность главного электродвигателя 3,2 кВт.

- Габариты (Д*Ш*В, мм) 1950*1600*2130.

- Масса 4700 кг.

Область применения шевингования

Шевингование как эффективная технология широко используется современной промышленностью.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Обточенная поверхность приобретает необходимую механическую прочность, упругость. Форма зубьев становится геометрически правильной, приобретает высокие эксплуатационные качества. Точность хода передачи повышается, снижается шумовой эффект зубчатых пар в работе.

Шевингование проходят заготовки из сплавов, не подлежащих к доработке шлифованием.

В частных случаях шевингование заменяет химическую обработку.

Окончательная обработка металла соскабливанием лишней стружки:

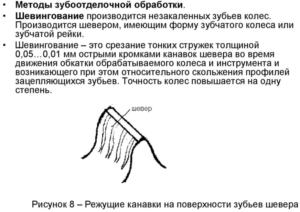

Чистовая обработка зубьев незакаленных цилиндрических зубчатых колес

Чистовая обработка зубьев незакаленных цилиндрических зубчатых колес

- исправляет ошибки боковых граней прямозубых и косозубых зубчатых колёс;

- повышает класс точности деталей на 2–3 значения;

- придаёт краям необходимые эксплуатационные характеристики.

Помимо обработки колёс, шевингование применяется для окончательной отделки проволоки. Соскабливание стружки с поверхности проволоки повышает упругость стали, подавляет лишние поверхностные примеси, улучшая качественный состав изделия.

Технология изобретена в 30 годах прошлого века в Англии, с тех пор нашла широкое применение в массовом автомобилестроении. В СССР, впоследствии в России, способ отделки широко используют с 1936 года.

Шевингование поверхности проходят следующие сплавы:

- низкоуглеродистая, высокоуглеродистая, пружинная сталь;

- алюминий, алюминиевые сплавы;

- цинк, медь;

- латунь, бронза.

Шевингование – менее опасный, трудоёмкий и сложный процесс, чем химическое очищение металла.

Червячные и облегающие шеверы

Облегающие шеверы

Облегающий режущий инструмент отличается от обычного видом контакта зубьев элементов. В процессе обработки шевером сцепление с колесом носит линейный характер, происходит по всей поверхности. Пересечение осей в точке для получения результата не требуется, продольную подачу не применяют.

Облегающие шеверы используют:

Облегающие шеверы

- для сокращения машинного времени обработки;

- формирования бочкообразной поверхности зубьев.

Учитывают, что точность шевингования колёс, обработанных облегающим шевером, ниже точности, достигаемой на дисковом инструменте. Ошибки возникают вследствие формы шевера, боковая режущая поверхность которого вогнута. Эвольвентные (выпуклые) режущие поверхности дают большую точность калибровки.

Червячные шеверы

Принцип действия червячного шевера основан на физике червячной передачи.

Червяк, как режущий инструмент, оборудован редкими зубьями небольшого размера с помощью насечки на боковой поверхности.

Вращение червячного резца осуществляют:

Червячные шеверы — схема и описание

- Круговым направлением, при этом между винтовой боковой поверхностью режущего инструмента и обрабатываемой деталью образуется зазор.

- Радиальным направлением. В этом случае боковой зазор отсутствует, кромки заготовки и инструмента плотно прилегают друг к другу.

При вращении круговым способом межосевое расстояние червяка и колеса сохраняется постоянным торможением колеса. Размер витков червяка при этом зависит от припусков на обработку.

Рабочее движение радиальным направлением происходит сближением осей колеса и режущих граней. Размер витков насечки равен размеру впадин между зубами детали.

Типы шеверов

- Дисковые – имеют вид зубчатого колеса, изготовлены из быстрорежущей стали. Рабочий ход – поступательный. Такой вид предназначен для обработки цилиндрических зубчатых колес.

- В виде реек – состоит из плитки с канавками для установки зубцов, которые в свою очередь, изготовлены из быстрорежущей стали. Шевинг также двигается поступательно, а для изменения обрабатываемого зуба перемещается продольно.

- В виде червяков – предназначены для червячных колес. В виде червяка с маленькими зубчиками, нанесенные сбоку винтов. Обработка, с применением данных видов шевера, возможна при круговой и радиальной их подаче.

Шевингование без проблем исправит погрешность профиля, всех шагов (основных и окружных), а также направления зубьев, но вот с накопленной ошибкой шагов, справится ей гораздо тяжелее и иногда просто невозможно.

При помощи шевингования, можно получить измененную форму резцов колеса, например, с осевой бочковидностью или фланкированным видом. Для этого понадобится особая заточка резцов или специализированное приспособление. С помощью этого можно получить любые пятна контакта соединенных зубцов у шевингованных колес в передаче и даже уменьшить шум у зубчатой передачи.

Так как рабочее движение подается только шеверу, любые погрешности кинематической цепи исключены, поэтому шевингование обладает высокой точностью при работе. От данной точности, которая достигается при предварительных работах, зависит точность зубчатых колес, если припуск маленький, то шевер не сможет исправить погрешности колеса, а при большом припуске увеличится время обработки, ухудшится точность, а также уменьшиться стойкость самих шеверов.

Виды и форма шеверов

- Реечный. Предназначение – шевингование зубчатых колес с прямыми и винтовыми зубьями. Имеет вид продолговатой планки со съемными зубчатыми насечками. Данный тип не отличается высокой точностью обработки и поэтому не пользуется особой популярностью.

- Шевер дисковый. Представляет собой дисковое колесо из быстрорежущей стали. Каждый зуб имеет поперечные канавки, которые образуют режущие грани. Кроме того, они выполняют функцию отвода побочных продуктов металлообработки.

- Облегающий. Для шевингования зубьев бочкообразной формы.

- Червячный. Инструмент для обработки соответствующих передач.

Рассмотрим последние два вида подробнее.

Облегающие шеверы

Использование данных шеверов позволяет сократить время обработки. По сравнению с приспособлениями дискового типа точность облегающих шеверов несколько ниже. В результате воздействия можно получить зуб в форме бочки.

Основное отличие от стандартного инструмента заключается в воздействии на контактную плоскость. Направление движения имеет форму вогнутой линии, а не прямой. За счет этого и получают зубья специфической формы.

Червячные шеверы

Применяются для финишной отделки колес червяного типа. Это наложило отпечаток на конструкцию инструмента: он имеет форму червяка с мелкими режущими насечками.

Существует несколько типов червячных шеверов. Наиболее популярными являются:

- эвольвентный;

- Архимедов;

- глобоидный.

Шевингование может выполняться двумя способами:

- Сокращением расстояния между осями шевера и червяка.

- Регулировкой скорости вращения режущего инструмента при неизменном положении шевера и детали относительно друг друга.

Технология шевингования по сей день является востребованной процедурой. Это единственный способ чистовой обработки зубчатых колес с целью повышения качества поверхности и увеличения класса точности изделия. А вам приходилось наблюдать за работой современных зубошевинговальных станков с ЧПУ? Некоторые специалисты полагают, что по сравнению с современным оборудованием точность отечественных станков, применяемых в серийном производстве, крайне мала. Согласны ли вы с этим утверждением? Напишите ваше мнение в комментарии.

Этапы технологического процесса

Технологические процессы

ИТ отличается от информационной системы тем, что помимо технических и программных средств обработки данных обязательно включает в себя регламенты (организационно-методическое обеспечение), описывающие организацию процессов обработки данных. Эти процессы принято называть технологическими.

Технологический процесс (ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов.

Элементарный технологический процесс (технологическая операция) — наименьшая часть технологического процесса, обладающая всеми его свойствами. Т.е. это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии.

Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником. Примером технологических операций могут служить ввод данных с помощью сканера штрих-кодов, распечатка отчета, выполнение SQL-запроса к БД и т.д.

Технологический процесс обработки данных можно разделить на 4 укрупненных этапа:

1. Начальный (первичный). Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т.д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

— механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т.д.);

— автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей;

— автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

2. Подготовительный (прием, контроль, регистрация входной информации и перенос ее на машинный носитель). Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод;

3. Основной. Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

4. Заключительный (контроль, выпуск и передача результатной информации, ее размножение и хранение).

3 Зубошевинговальный станок 5702А – характеристики и описание

Чистовую обработку цилиндрических незакаленных зубчатых колес (спиральные и прямые зубья) выполняют на специальных станках – 5701, 5708, 5702, 5717 и других. Они имеют примерно одинаковые технические характеристики, отличаясь между собой:

- возможностями по обработке наибольшего диаметра колес;

- скоростью движения;

- используемым видам подач;

- мощностью привода;

- модулем колес для обработки.

Кратко рассмотрим подробнее один из таких агрегатов – зубошевинговальный станок 5702А, который активно применяется в условиях массового и серийного производства. Далее приведены его основные параметры:

- 6 мм – максимальный модуль обрабатываемого изделия;

- 2,8 кВт – мощность двигателя;

- 200 мм – максимальное сечение зубчатого колеса, с которым может работать установка;

- 78–395 об/мин – наибольшая и наименьшая скорость движения.

Станок оснащается гидравлическим приводом подач радиального типа, электромеханическим – продольного типа. Его можно использовать и для диагональной подачи колеса. Вращение шевера, который располагает 10-ью ступенями, обеспечивает главный электродвигатель. Настроить ступени можно при помощи зубчатых сменных колес.

Правая бабка агрегата дает возможность зажимать пинолью заготовку в рабочих центрах. Головка рабочего инструмента позволяет осуществлять настройку угла зацепления благодаря тому, что она способна поворачиваться в обе стороны на угол от 0 до 35 градусов.

Продольные подачи выполняются посредством двигателя мощностью 0,6 кВт. Подачи радиального вида происходят за счет передвижения консоли рабочего стола вертикально (через зубчато-реечную передачу и гидравлический цилиндр). На станке также можно работать с бочкообразными зубьями. Подобная универсальность агрегата и предопределила его востребованность.

Виды волочения

Существует несколько вариантов метода.

Выбор зависит от ряда критериев:

- материала заготовки;

- размеров сечения конечного изделия;

- требуемой производительности.

Выбор вида волочения зависит от размеров сечения конечного изделия.

По типу процедуры

Различают следующие виды волочения:

- сухое;

- мокрое.

Разница состоит в способе нанесения смазки. В первом случае заготовка перед фильерой погружается в мыльный порошок, во втором – в эмульсию.

Такая обработка дает следующий положительный эффект:

- уменьшает тепловыделение;

- снижает энергозатраты на волочение;

- продлевает срок службы инструмента.

По чистоте обработки

Существует 2 типа операций:

- черновые;

- чистовые.

Результатом чистовых операций является проволока требуемого размера.

Первые выступают промежуточным этапом. Полученные с их помощью изделия служат заготовками для чистовых операций, результатом которых становятся проволока или прут требуемых размера, формы и качества.

По кратности переходов

Под кратностью понимают число проходов, т. е. протяжек сквозь фильеры разного диаметра, которым подвергают 1 заготовку.

Различают следующие виды процедуры:

- однократную;

- многократную.

В ряде случаев (например, при волочении медной проволоки) число проходов достигает 18-22.

По обработке

Существует показатель параллельности обработки. Он обозначает, сколько заготовок подвергается волочению одновременно.

Чаще всего обрабатываются сразу несколько заготовок.

По этому признаку различают следующие виды процедуры:

- однониточную;

- многониточную (чаще всего обрабатываются 2, 4 или 8 заготовок).

По подвижности

Применяют следующие разновидности волок:

- неподвижную;

- вращающуюся относительно продольной оси канала.

Второй тип используют для изготовления изделий круглого сечения.

Вращение позволяет выиграть в следующем:

- снижается коэффициент трения;

- износ инструмента уменьшается и становится равномерным.

По нагреву

Волочение бывает:

- Холодным. Заготовка имеет температуру +60…+180°С. Так обрабатывают высоколегированные стали с аустенитной и аустенитно-ферритной структурой. Незначительный нагрев повышает пластичность материала и улучшает механические свойства проволоки, при этом аустенит остается стабильным.

- Тепловым. Предполагает нагрев до рекристаллизационной температуры – около +500°С. Метод используют для обработки быстрорежущей стали.

- Горячим. Заготовку нагревают до зарекристаллизационных температур – около +900°С. Метод используют для обработки малопластичных металлов. С его помощью, например, осуществляют волочение алюминиевой проволоки, заготовок из титана, молибдена, иридия, вольфрама и их сплавов.

Нагрев заготовки повышает пластичность проволоки.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

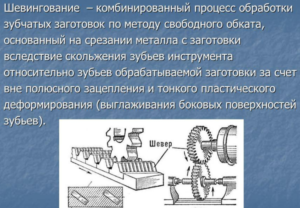

Процесс — шевингование

|

Допускаемые отклонения профиля эвольвенты в мм. |

Процесс шевингования дает некоторые отклонения по профилю зуба заготовки, которые более сильно проявляются у прямозубых, чем у косозубых заготовок ( фиг.

Процесс шевингования представляет собой способ чистовой обработки не формирующий, а исправляющий рабочую поверхнссть зубьев венца.

Процесс шевингования ведется на специальных станках.

Процесс шевингования является наиболее производительным по сравнению с другими отделочными операциями. Точность и производительность шевингования колес зависят от точности предварительной операции ( зубообработки), состояния станка и шевера, способа установки и крепления колеса и шевера с минимальным биением, величины припуска, предварительного удаления заусенцев и наличия фасок, правильного выбора и достаточной подачи охлаждающей жидкости ( 10 — 15 л / мин сульфофрезола) для вымывания стружки из канавок шевера, причем применение неочищенной от стружечной пыли жидкости может привести к надирам и царапинам на шевингуемой поверхности.

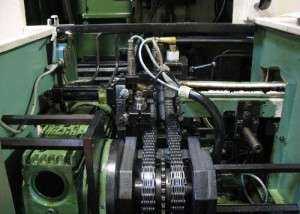

Процесс шевингования дисковым шевером заключается в том, что шевер, выполненный в виде винтового зубчатого колеса со специальными прорезями для образования режущих кромок, приводит во вращение свободно посаженную в центрах заготовку.

Процесс шевингования заключается в соскабливании с поверхности зубьев обрабатываемого колеса тонких волосообразных стружек режущим инструментом — шевером. Соскабливание стружки происходит вследствие осевого скольжения зуба шевера относительно зуба обрабатываемого колеса, которое обеспечивается скрещиванием осей шевера и колеса и осевым возвратно-поступательным движением обрабатываемого колеса относительно шевера.

Процесс шевингования широко применяется в приборостроении для окончательной обработки прямозубых и косозубых колес. Процесс пригоден для стальных пезакалснных колес, а также для колес из цветных металлов и сплавов. Кроме того1, шевингование применяется для чистовой обработки цементируемых зубчатых колес. Применение их связано с трудностью процесса шлифования. Шевингование производится после цементации, но до закалки. При этом коробление в процессе закалки весьма незначительно.

Весь процесс шевингования повторяется вновь с соблюдением всех указанных условий. В результате получается червячное колесо, имеющее по обеим сторонам зубьев накопленную погрешность согласно кривой А ( фиг.

Сущность процесса шевингования состоит в снятии с поверхности зубьев колеса весьма тонких волосообразных стружек режущим инструментом — шевером, находящимся в плотном зацеплении с обрабатываемым колесом.

В процессе шевингования стол шевинговального станка вместе с ше-вер-рейкой получает возвратно-поступательное перемещение, а обрабатываемое колесо ( заготовка) приводится во вращение шевером.

В процессе шевингования рабочим движением является вращение шевера. При этом зацепление может быть беззазорным, когда в процессе шевингования имеет место радиальная подача ( сближение осей шевера и колеса), или с боковым зазором, когда снятие припуска осуществляется при торможении вращения колеса. Однако во всех случаях в момент завершения обработки межосевое расстояние шевера и колеса должно точно совпадать с межосевым расстоянием в червячной передаче, элементом которой является обрабатываемое червячное колесо.

|

Схемы зубошлифования. |

В процессе шевингования шевер 2 получает вращение от электродвигателя, колесо / — — от шевера. Стол с обрабатываемым колесом осуществляет возвратно-поступательное движение S, в результате чего происходит скольжение зубьев шевера ио зубьям обрабатываемого колеса, при этом режущие кромки шевера срезают тонкие стружки с поверхностей зубьев обрабатываемого колеса.

В процессе шевингования происходит зацепление двух винтовых колес с перекрещивающимися осями — обрабатываемого колеса и шевера. Большое скольжение в процессе зацепления профилей их зуэьев используется при шевинговании для создания движения резания.