Виды и типы смазочных материалов

В зависимости от характеристик материалов кинематической пары, для смазки могут быть использованы жидкие (например, минеральные, синтетические и полусинтетические масла) и твёрдые (фторопласт, графит, дисульфид молибдена) вещества.

По материалу основы смазки делятся на:

- минеральные — в их основе лежат углеводороды, продукты переработки нефти

- синтетические — получаются путём синтеза из органического и неорганического (например, силиконовые смазки) сырья

- органические — имеют растительное происхождение (например: касторовое масло, пальмовое масло)

Смазки могут иметь комбинированную основу.

Классификация

Все жидкие смазочные материалы делятся на классы по вязкости (классификация SAE для моторных и трансмиссионных масел, классификация ISO VG (viscosity grade) для промышленных масел), и на группы по уровню эксплуатационных свойств (классификации API, ACEA для моторных и трансмиссионных масел, классификация ISO для промышленных масел.

По агрегатному состоянию делятся на:

- твёрдые,

- полутвёрдые,

- полужидкие,

- жидкие,

- газообразные.

По назначению:

- Моторные масла — применяемые в двигателях внутреннего сгорания.

- Трансмиссионные и редукторные масла — применяемые в различных зубчатых передачах и коробках передач.

- Гидравлические масла — применяемые в качестве рабочей жидкости в гидравлических системах.

- Пищевые масла и жидкости — применяемые в оборудовании для производства пищи и упаковки, где возможен риск загрязнения продуктов смазывающим веществом.

- Промышленные масла (текстильные, для прокатных станов, закалочные, электроизоляционные, теплоносители и многие другие) — применяемые в самых разнообразных машинах и механизмах с целью смазывания, консервации, уплотнения, охлаждения, выноса отходов обработки и др.

- Электропроводящие смазки (пасты) — применяемые для защиты электрических контактов от коррозии и снижения переходного сопротивления контактов. Электропроводящие смазки изготавливаются консистентными.

- Консистентные (пластичные) смазки — применяемые в тех узлах, в которых конструктивно невозможно применение жидких смазочных материалов.

Что такое хорошая охлаждающая жидкость

Главные задачи СОЖ — охлаждать и смазывать зону резания, удалять стружку от фрезы и обеспечивать коррозионную защиту. Наиболее эффективно эти задачи решаются при надлежащей чистоте и правильном подборе продукта. Прежде чем мы перейдем к демонстрациям, давайте рассмотрим основные виды&bsp;СОЖ, основные их отличия и возможности. Существуют четыре основные типа охлаждающей жидкости: нерастворимые чистые масла, водорастворимые, синтетические и полусинтетические.

Чистые масла — это нефтяные или минеральные масла, которые не растворяются в воде. Исторически, такие масла были первыми жидкостями, которые применялись в качестве охлаждающей жидкости в процессе обработки. Однако, на современных станках с ЧПУ такие масла практически полностью были заменены различными смесями смазок и присадок, которые смешиваются с водой. Чистые масла обычно используются для таких процессов, как зубофрезерование, где скорость резания и температура низкие, а смазка и эвакуация стружки имеют первостепенные значения. Станки HAAS не предназначены для работы с чистыми маслами.

Растворимые масла представляют собой эмульсию, состоящую из 50–80% масла плюс присадки, которые смешиваются с водой. Высокая смазывающая способность делает их эффективными для тяжелых режимов работы и защищает детали от ржавчины. Также они, как правило, являются наименее дорогим выбором. С другой стороны, растворимые масла склонны к бактериальному заражению и их охлаждающая способность не самая лучшая. Кроме того, они имеют более высокий показатель выноса со стружкой и более низкий срок стойкости, чем у других СОЖ.

Синтетические охлаждающие жидкости не содержат натуральных масел, обладают превосходной охлаждающей способностью и мало выносятся со стружкой. Они также обладают высокой биологической стабильностью и имеют удвоенный срок службы по сравнению с растворимыми маслами. С другой стороны, они более дорогие и смазывающая способность у них не такая хорошая. Их обычно используют при шлифовании и легкой обработке. Синтетические масла чувствительны к концентрации и, как правило, хуже защищают станок и детали от ржавчины.

Полусинтетические охлаждающие жидкости являются гибридами растворимых и синтетических СОЖ с содержанием масла в диапазоне от 5 до 50% объема концентрата. Такая СОЖ больше уходит со стружкой, но лучше охлаждает, чем растворимые СОЖ и лучше смазывает, чем синтетические. Полусинтетические СОЖ с содержанием масла до 50% устойчивы к коррозии и также сводят на нет большинство последствий бактериальной инфекции. Однако, они обычно на 20% дороже, чем сопоставимые растворимые СОЖ. Полусинтетика обеспечивает увеличение срока службы СОЖ в баке как минимум на 50%.

Теперь, когда мы сравнили все типы охлаждающей жидкости, Вы можете ясно увидеть, что полусинтетика имеет наибольшее количество положительных оценок. Такие СОЖ могут стать вашим лучшем выбором. Именно эта СОЖ используется здесь, на заводе Haas Automation.

Как сделать сож для станка своими руками

Приготовить масляную или водорастворимую СОЖ своими руками реально в домашних условиях. Для этого нужно немного свободного времени и простой набор компонентов.

СОЖ своими руками потенциально опасен для вашего оборудования и здоровья! Мы не отвечаем за негативные последствия. Используя рекомендации из этой статьи, вы действуете на свой страх и риск!

Популярность смазочно-охлаждающих жидкостей (СОЖ) объясняется их широким спектром действия.

Они продлевают срок службы станка за счет охлаждения режущего инструмента, улучшают качество обработки, повышают скорость и производительность, делают выполнение операций более безопасным и комфортным.

Не всегда покупка готовой жидкости — самый простой и очевидный способ получить эти выгоды. Иногда проще подготовить СОЖ для станков своими руками.

Имеет ли право на жизнь самодельная СОЖ? Вы можете заменить дорогостоящие компоненты более доступными, но не сможете гарантировать, что полученная в домашних условиях жидкость будет правильно «работать».

Виды, состав и характеристики

Существует десятки видов СОЖ, которые различаются по составу и характеристикам. Выполняемые функции для одинаковы, но каждый по-разному вид повышает эффективность того или иного действия при работе со станком.

Изготовление своими руками

Существуют различные виды жидкостей, особенно водянистых. Можно долго перечислять виды и составы жидкостей, но вряд ли это вместится в одну статью. В нашей статье мы продемонстрируем только один пример охладителя, на основе масла.

Эмульсию сложно приготовить, так как для создания используется большое количество компонентов.

В нашем примере будем рассматривать рецепт эмульсии на основе жидкого мыла. Кроме того, нам понадобится нерафинированное подсолнечное масло, керосин и кальцинированная сода, а также некоторые предметы бытовой химии.

Большинство перечисленных веществ имеется в каждом доме, за исключением керосина.

Рецепт

- Залить жидкое мыло в граненый стакан, смешать с подсолнечным маслом, керосином и кальцинированной водой. Желательно подготовить 3 таких стакана и вылить в 1 емкость от 10 л.

- В полученную смесь добавляем половину стопки отбеливателя и четверть стопки моющего средства для посуды, например Fairy.

- Залить раствор теплой водой. Использовать емкость объемом в 10л. Лить воду до тех пор, пока емкость не будет полностью заполнена.

- Нагреть жидкость до температуры 90 градусов. При нагревании жидкость необходимо непрерывно перемешивать.

- Выливаем полученную смесь в емкость, и смешиваем с водой. Соотношение раствора с водой должно быть равно 1:3.

Наш раствор готов, можете смело использовать его на рабочем месте.

Если же нет некоторых компонентов, то вот вам более простой раствор. Возьмите и смешайте индустриально масло, воду и поверхностно-активное вещество.

Правила эксплуатации СОЖ для станков

Недостаточно просто залить детали небольшим количеством раствора, это может плохо отразиться на его работе.

Для повышения эффективности при работе на токарных станках придерживайтесь следующих правил:

- Расход жидкости не менее 10л на 1 минуту.

- Вещество должно располагаться в месте, которое нагревается больше остальных, например стружка от заготовочного материала.

- Подачу жидкости осуществлять после нагревания.

При работе со сложными металлами, большая часть жидкости должна уходить на заднюю поверхность резца.

Виды и применение смазочно-охлаждающих жидкостей

В процессе металлообработки всегда происходит сильное трение заготовки об инструмент. Особенно это является существенным для токарных станков, где резец сильно нагревается.

Интенсивное трение вызывает и преждевременный износ инструмента для холодной пластической деформации, особенно для таких операций, как скоростная многопозиционная высадка или холодное выдавливание.

Во всех этих случаях необходимо применение специальных смазочно-охлаждающих жидкостей.

Несмотря на то, что эта СОЖ является синтетической , она имеет минимальную стоимость, характерную для минеральных продуктов.

Эта СОЖ выпускается в форме концентрата. Она имеет янтарный цвет и приятный карамельных запах, не содержит формальдегидов, хлора и вторичных аминов, поэтому не оказывает вредного влияния на здоровье.

Изготовленная из синтетических компонентов с добавлением (до 15%) композиции минеральных масел, СОЖ EFELE CF-621 обладает хорошей биостойкостью и высокими эксплуатационными свойствами.

Это позволяет вести обработку металлов при меньшей концентрации раствора.

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука. Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

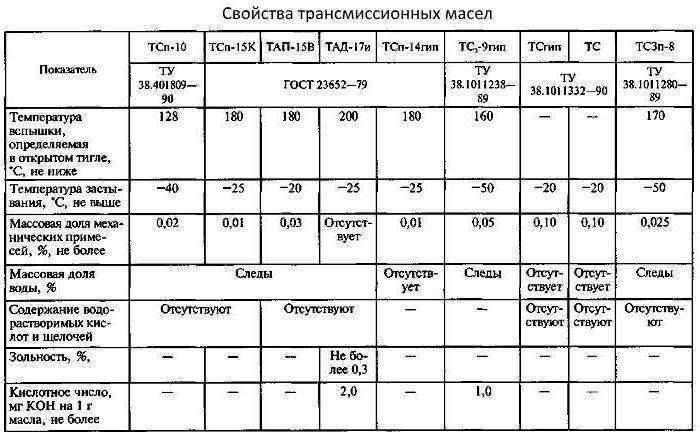

Трансмиссионные масла

В состав трансмиссии входят коробки передач и раздачи, мосты, передача рулевого управления и др. Смазка необходима для зубчатых передач разных типов. Трансмиссионные масла производят из минеральной или полусинтетической основы с функциональными добавками на основе хлора, фосфора, серы и дисульфида, создающими защитную пленку, ограждающую детали от негативных воздействий. Вязкость средства должна сохранять пленку при высокой нагрузке и температуре. В холодное время года вязкость масла не должна мешать работе механизмов, для чего подбирается состав, подходящий по индексу вязкости.

Функции трансмиссионных масел:

- снижение потерь на трение и износ;

- отвод тепла от зон контакта;

- уменьшение ударных нагрузок;

- не токсичность и безотходность.

Синтетические масла по качеству значительно выше, но они являются самыми дорогими продуктами. Хорошее соотношение цены и качества имеет полусинтетика.

Отечественные трансмиссионные масла составляют по вязкости 4 класса. По эксплуатационным свойствам их делят на 5 групп. В маркировке разных составов указывают основные характеристики, например, ТМ-5-9з – трансмиссионное масло 5-й группы, вязкости 9-го класса с загущающей присадкой. Пример зарубежной классификации – SAE 80W-90, где маркировка обозначает: 80 – класс вязкости, W – зимнее, 90 – соответствует минимальной вязкости 14 мм2/с при 99С.

Пластичные смазки – характеристики

По консистенции пластичные смазки можно разделить на три большие подгруппы: полужидкие, пластичные и твердые.

|

Деление пластичных смазок по консистенции |

||

|

полужидкие |

гель |

упаковываются в специальные тубы |

|

пластичные |

вязкий крем |

упаковываются в тубы или короба |

|

твердые |

жевачкообразная масса |

упаковываются в жестяную банку или ведро |

По составу, как мы уже частично упомянули в первом разделе, ПС делят на 4 под мыльные, углеводородные, органические и неорганические.

|

Классификация пластичных смазок по составу |

||

|

Название |

Основа для загустителя |

|

|

1. |

мыльные |

соли высших карбоновых кислот |

|

2. |

органические |

термостабильные органические компоненты |

|

3. |

неоргнические |

Высокодисперсные термостабильные соединения |

|

4. |

углеводородные |

тугоплавкие углеводороды, такие как парафин или синтетический воск |

Купить пластичную смазку проще всего ориентируясь на ГОСТ 23258-78. Он дает классификацию по направлениям использования. Такая градация удобна как производителям агрегатов, так и непосредственно оператору (пользователю).

|

Классификация пластичных смазок по вектору использования |

||

|

№ |

Название |

Вектор использования |

|

1. |

Канатные |

Используются на поверхности и у сердечника. Снижают интенсивность коррозии. Уменьшают силу трения между отдельными стальными проволочками каната. |

|

2. |

Уплотнительные |

Уменьшают зазоры в шестернях и зубьях пар трения и качения. |

|

3. |

Антифрикционные |

Самая распространенная категория. Используется для снижения трения и износа двух или более частей взаимодействующих деталей. |

|

4. |

Консервационные |

Создают защитный слой и снижают на 95% коррозионные процессы на поверхности металлических деталей. |

Одна из проблем применения пластичных смазок – это совместимость различных составов

Очень важно, что взаимодействующие компоненты не конфликтовали между собой, ведь даже хорошо вычищенный узел может содержать от 20 до 40% старой смазки

Решить данный вопрос с минимальными затратами поможет синяя пластичная смазка от СУПРОТЕК. Ее свойства, а главное, физико-химические характеристики мы разберем ниже.

Для увеличения ресурса и восстановления от износа подшипников качения, ШРУСов и других узлов.

Артикул:121892

Объем:200 мл

Рекоменд. цена:530 руб.

Удаление инородного масла и механических загрязнений

Ранее мы узнали, что инородное масло на поверхности в баке создаст благоприятную среду для размножения бактерий, но и накопление металлической пыли, стружки, механических примесей (из окружающей среды) подкинет «дровишек в огонь»

Поэтому, важно удалять все загрязнения, потому что, кроме проблем с биопоражением, можно засорить систему подачи СОЖ

Для удаления загрязнений из системы подачи СОЖ используется система фильтрации и скиммеры различных типов.

Пенообразование

Разберем еще один значимый фактор, который может возникать при работе СОЖ.

Пенообразование возникает тогда, когда в рабочем растворе СОЖ рассеивается

(диспергируется) значительное количество воздуха. Так как СОЖ содержат в своем составе поверхностно активные вещества (ПАВ), выходящий из нее воздух, взаимодействуя с ПАВ формирует чешуйки пены. При работе на завоздушенном рабочем растворе ухудшается охлаждение и смазывание режущего инструмента, вызывая поломку режущих кромок. Помимо этого пена может стать огромной проблемой, если обрабатывающий центр установлен на производственной линии. На таких линиях станки снабжены датчиками уровня, при формировании обильной пены срабатывает датчик, регистрируя переполнение. Вместе со станком полностью прекращается работа всей линии.

Причины пенообразования, можно разделить их на два типа химические и механические:

— Химическое пенообразование возникает, например: если жесткость воды слишком низкая, или сильно завышена концентрация СОЖ, в редких случаях из-за большого попадания в СОЖ инородного масла.

— Механическое пенообразование возникает, например: из-за засоренного фильтра на подающем насосе, или высокой кратности циркуляции СОЖ (эмульсия не успевает отстоятся в баке и выпустить воздух).

Для предотвращения пенообразования мы рекомендуем использовать «Каустон П», данный пеногаситель эффективно предотвращает образование пены в различных диапазонах температур и активен в малых концентрациях (от 0,001% до 0,1%);

Зачем смазывают опалубку

При работе с монолитными железобетонными конструкциями приходится сталкиваться со сцеплением бетона с опалубкой, величина которого может достигать нескольких кгс/см 2 . Сцепление не только затрудняет распалубку железобетонной конструкции, но и приводит к ухудшению качества бетонной поверхности, а также к преждевременному износу щитов опалубки.

Сцепление бетона с опалубкой обусловлено влиянием следующих факторов:

- адгезия и когезия бетона;

- усадка бетона;

- шероховатость и пористость поверхности опалубки, прилегающей к железобетонной конструкции.

В период укладки бетон находится в пластичном состоянии и является клеящим веществом (адгезивом), благодаря чему появляется адгезия (прилипание бетона к опалубке). В процессе уплотнения пластичность бетона увеличивается, он сближается с поверхностью опалубки и сплошность контакта между бетоном и щитами опалубки увеличивается.

На адгезию оказывает влияние и материал, из которого сделана формующая опалубочная поверхность: к деревянным и стальным поверхностям бетон прилипает сильнее, чем к пластмассовым, так как последние имеют меньшую смачиваемость.

Без специальной обработки фанера, дерево, сталь , стеклопластики хорошо смачиваются, что создает достаточно большое их сцепление бетоном. А гетинакс и текстолит слабо смачиваемые (гидрофобные), поэтому с ними бетон сцепляется незначительно.

При обработке формующей поверхности и нанесении на неё пленки масла смачиваемость значительно снижается (гидрофобизуется), что значительно уменьшает адгезию.

Усадка снижает адгезию и сцепление: чем больше усадка в пристыковых слоях бетона, тем вероятнее появление усадочных трещин в зоне контакта, что ослабляет сцепление.

Когезия в контактной паре опалубка и бетон есть прочность на растяжение пристыковых слоев бетона.

Существует три возможных варианта отрыва съемной опалубки при распалубке монолитной бетонной конструкции:

- вариант 1: адгезия мала, а когезия велика. В таком случае опалубка отрывается точно по плоскости контакта;

- вариант 2: адгезия больше, чем когезия. Опалубка будет отрываться по клеящему материалу (бетону);

- вариант 3: адгезия примерно равна когезии. В этом случае наблюдается смешанный (комбинированный) отрыв, при котором опалубка отрывается частично по плоскости контакта бетона с опалубкой, частично по самому бетону.

В первом (адгезионном) варианте отрыва опалубка снимается легко, ее поверхность остается чистой, а поверхность бетона обладает хорошим качеством

Поэтому важно обеспечить адгезионный отрыв. Это достигаются следующими методами:

формующие поверхности опалубки делают из гладких плохо смачиваемых материалов

наносят на формующие поверхности смазки для опалубки эмульсии и специальные антиадгезионные покрытия.

Присадки к смазочным материалам

Требования к маслам, работающим в разных условиях, постоянно ужесточаются. Базовая основа не способна в полной мере обеспечить необходимые свойства, которые можно создать только за счет добавления присадок в масла и технические жидкости. Их количество составляет от долей процента до 15 % и выше.

Виды присадок:

- однофункциональные – обеспечивают одно из свойств: противоизносное, противозадирное, вязкостное, антиокислительное, антифрикционное, противопенное, депрессорное, моюще-диспергирующее и др.;

- многофункциональные – высокоэффективные полимерные соединения, придающие маслу несколько эксплуатационных характеристик;

- пакеты присадок и композиции – смешанные и химически связанные присадки, улучшающие свойства и создающие новое качество (до 15 компонентов).

Способы подачи СОЖ в зону резания

При обработке металла резанием, применяются следующие основные способы подачи СОЖ: — Полив свободно падающей струей жидкости — Подача жидкости под давлением — Струйно-напорная подача СОЖ — Подача СОЖ в распыленном состоянии — Периодическая (импульсная) подача жидкости

Подача СОЖ в зону резания свободно падающей струей жидкости является самым простым и наиболее распространенным способом. Его эффективность зависит от расхода СОЖ в зоне резания, размеров, формы и направления струи. Для некоторых технологических операций, например таких, как глубокое сверление, применяется способ подачи жидкости под давлением 0.1-2 МПа и более. Указанный способ подачи СОЖ эффективнее обычного полива, так как обеспечивает более интенсивный теплоотвод и надежное вымывание стружки из зоны резания, в результате чего повышается стойкость инструмента и качество обработанной поверхности.

Смысл струйно-напорного способа заключается в подаче жидкости тонкой струйкой в зону контакта инструмента с обрабатываемой деталью. Недостатками указанного способа подачи СОЖ, являются необходимость тщательной очистки СОЖ от механических примесей, трудность обеспечения высокой точности направления струи на режущую кромку инструмента, сильное разбрызгивание жидкости.

Следующий способ подачи СОЖ заключается в распылении жидкости (минерального масла или эмульсии) в небольшом количестве сжатым воздухом и вводе воздушно-жидкостной смеси в зону резания. Такой способ называется охлаждение инструмента масляным туманом. Рекомендуются такие условия подачи СОЖ в распыленном состоянии: давление сжатого воздуха – до 0,2 МПа, расход 1,5%-ной эмульсии – до 100 мг/сек, расход масла – до 0,8 мг/сек.

Охлаждение инструмента масляным туманом целесообразно применять в следующих случаях: — Фрезерная обработка по разметке — Обработка крупногабаритных деталей — Обработка на высоких скоростях резания — При резании некоторых труднообрабатываемых материалов — Когда данный способ оказывается эффективнее полива СОЖ — Для уменьшения температурных деформаций деталей в процессе обработки

Достоинствами способа охлаждения инструмента масляным туманом, являются малый расход жидкости, отсутствие необходимости сбора и очистки СОЖ, поданной в зону резания, хороший обзор зоны резания.

Для реализации этот способа станки с ЧПУ должны быть оснащены специальным устройством, осуществляющим распыление жидкости и соплом, обеспечивающим подачу воздушно-жидкостной смеси в зону резания.

Периодическая (импульсная) подача жидкости заключается в нанесении дозированного количества смазки на режущий инструмент перед началом резания. Наиболее часто такой способ применяется на операциях резьбонарезания, при развертывании неглубоких отверстий и других аналогичных операциях, где требуется небольшое количество СОЖ для смазки инструмента.

Когда требуется замена СОЖ

Замена эмульсола производится по истечению срока годности продукта, а также в тех случаях, когда в процессе использования его качество, внешний вид и эксплуатационные характеристики значительно ухудшились.

Как показывает практика, масляные эмульсолы имеют более длительный срок годности по сравнению с СОЖ на водной основе. Это объясняется тем, что вода является хорошей средой для развития всевозможных микроорганизмов, что приводит к снижению уровня кислотности рН и появлению неприятного запаха. Вредными факторами для водосмешиваемых СОЖ являются также повышенные температуры, загрязнение смазочными материалами и абразивами. Такая эмульсия теряет стабильность и свои свойства, становится более токсичной. Текущий контроль состояния СОЖ дает возможность своевременно выявить несоответствия и внести корректировки. Периодичность контроля устанавливается стандартами:

- для масляных СОЖ: 1 раз в месяц

- для полусинтетических и синтетических СОЖ: 1 раз в 2 недели

- для эмульсионных СОЖ: 1 раз в неделю