G-код для станка с ЧПУ

Постановка задач для всех систем ЧПУ происходит с использованием универсального языка программирования в виде управляющего программного кода, который называют G-код. Управляющая программа состоит из последовательного набора кадров, каждый из которых отвечает за один шаг в работе станка.

Готовые задания для обработки деталей представляют собой цепочку отдельных G-команд. Основные команды языка называют подготовительными, их ровно 100: от G00 до G99. Например, линейная интерполяция, функция G01, используется для включения режима движения рабочего инструмента параллельно оси. Для старта режима функционирования в дюймовой системе служит функция G20, а для перехода в миллиметры применяют код G21.

При помощи команд, преобразованных в G-код, происходит:

- линейное и круговое движение рабочих элементов станка с определенной скоростью (регулировка направления вращения, коррекция диаметра или радиуса движения инструмента);

- исполнение типичных последовательностей (стандартные отверстия и резьбы);

- настройка параметров: систем координат станка, плоскостей работы, числа оборотов рабочего инструмента, скорости подачи.

Далее мы подробно рассмотрим управляющие программы для станков с ЧПУ нескольких наиболее популярных разработчиков.

Характеристика

При выборе оборудования учитывают следующие важные характеристики:

- класс точности (от нормальной до сверхвысокой);

- размеры стола;

- доступные технологические операции;

- амплитуду перемещений: для стола прямолинейная, для шпинделя — радиальная и прямолинейная;

- минимальный шаг;

- уровень точности и повтора движения по указанным точкам;

- мощность шпинделя, допустимая скорость вращения, число автоматически переключаемых скоростей;

- координаты, число рабочих подач;

- количество и способ замены инструментов;

- габариты и масса.

Встроенные усовершенствованные винтовые пары и направляющие качения обеспечивают ускоренное перемещение частей. Модернизированные приводы электропередач плавно регулируют размер рабочей подачи и количество вращений шпинделя за единицу времени в оптимальном диапазоне. Оборудование выпускает качественную продукцию с максимальной производительностью.

Общие сведения

В начале XX века все устройства для обработки заготовок были механическими. То есть, конечно, был электропривод, но за движением всех составляющих следил механик. Это довольно сложная и почетная деятельность, для ее освоения необходимо профильное образование, а также значительный навык и опыт. Но классические модели имеют ряд недостатков:

- Они недостаточно точны. Чтобы добиться высокого класса точности, требуется усердная, филигранная работа, а также безупречное состояние как самого оборудования, так и всех резцов – никаких вибраций, нечаянных движений.

- Большое количество ошибок, дефектных деталей из-за человеческого фактора. Малый опыт или низкая коммуникация (не зря у всех токарей есть разряды), усталость, простая невнимательность – и уже целая заготовка уходит в отходы. Это экономически невыгодно.

- Тяжелый физический труд. У каждой единицы оборудования должен стоять механик, который занимается множеством операций – от закрепления металла в тисках до управления резцом. Это постоянно напряженный труд, требующий внимания, силы и, еще раз повторим, опыта.

- Низкая производительность. Скорость металлообработки недостаточно высока, потому что все делается вручную.

Вместе с первым созданием программ для ЧПУ станков появилось осознание того, что такой же объем работы можно сделать быстрее, без ошибок, с минимальными затратами человеческого ресурса.

Впервые в СССР программно-управляемые системы были внедрены в годы Великой Отечественной войны, в тот же период появились первые проблемы – недостаточная компетентность технического персонала, малое знание основ программирования и несовершенство оборудования.

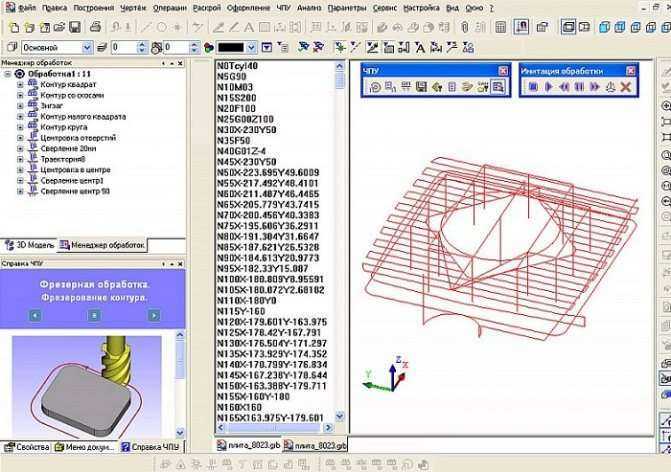

Исправить эту проблему стало возможно с появлением достаточно адаптированных под пользователя рабочих компьютерных сред. Объясним на примере, как это взаимосвязано.

Инженер хочет создать металлический узел. Выполнить вручную его очень непросто, практически невозможно, поэтому он сперва заходит в программное обеспечение. Здесь он выполняет две пересекающиеся операции:

- Сложные математические вычисления, которые направлены на проверку работоспособности узла.

- Черчение.

Затем специалист, полностью справившись с первой задачей, изменяет формат документа и заканчивает его в числовой пульт управления оборудованием.

Теперь его работа невелика – поставить заготовку, наблюдать за правильным исполнением процесса, а после – снять и проверить образец. А встроенная программа для фрезеровки на ЧПУ сама выберет подходящую скорость и угол резания, режим, а также наиболее эффективный алгоритм движения.

Итак, чтобы создать любую сложную трехмерную деталь из металла, дерева, иного материала, необходимо воспользоваться компьютерным софтом с возможностью 3D-графики. Затем изображение требуется перевести в g-код

Важно, чтобы программное обеспечение соответствовало операционной системе, то есть ОС «тянула» программу. Например, большинство профессиональных CAD некорректно работают на привычном Windows, зато пойдут на Linux

Удобство (в основном отсутствие задержек, что очень важно) также зависит и от самого персонального компьютера.

Принцип работы

Технология токарной обработки включает в себя основные и вспомогательные операции. Первые — это сама металлообработка, а вторые — все, что связано с подготовкой и завершением цикла обработки заготовки. В общем виде их последовательность при точении одной поверхности детали выглядит так:

- Базирование заготовки. Выполняется ее загрузка, центровка, необходимые измерения и фиксация зажимными приспособлениями.

- Размещение оснастки. При необходимости устанавливается оснастка и приспособления, используемые в процессе работы.

- Выбор и фиксация резца. Согласно технологической карте отбирается соответствующий резец и устанавливается в резцедержатель или поворотную инструментальную головку.

- Запуск вращения шпинделя. Задается скорость вращения и включается главный привод.

- Позиционирование в исходную точку. Резец выводится в точку начала резания и устанавливается на заданном расстоянии от поверхности

- Включение подачи. Включается поперечное перемещения резца, которое по достижении заданной глубины точения переключается на продольное.

- Рабочий проход. Выполняется проход на заданной глубине со снятием металлической стружки.

- Отвод резца. По достижении конца обрабатываемой поверхности продольное перемещение переключается на поперечное, и резец отводится от поверхности.

- Новое позиционирование. Резец отводится в исходное положение (или позиционируется для нового прохода).

- Измерение. Замеряется геометрия обработанной поверхности.

- Снятие детали. Расфиксация детали и снятие ее вручную или с использованием грузоподъемных механизмов.

На основании параметров технологического процесса технолог рассчитывает нормы вспомогательного и основного времени. С учетом этих данных определяются экономические показатели изготовления изделия. Автоматизированная механообработка намного сокращает трудозатраты на единицу продукции и увеличивает коэффициент загрузки оборудования.

Токарные работы на станке с ЧПУ

При токарной обработке с ЧПУ станок выполняет почти все действия по заданной программе, а участие станочника-оператора требуется только при установке и снятии детали и проверке инструмента, а также замере готового изделия (иногда это делается автоматически). Значительное сокращение вспомогательного времени во много раз повышает экономическую эффективность механообработки. Поэтому все современное токарное оборудование с ЧПУ имеет в своем составе:

- быстрозажимную оснастку для закрепления заготовки;

- револьверные головки с программным позиционированием;

- цифровые электроприводы главного привода и всех осей перемещения;

- программно-управляемые вспомогательные устройства.

Такое оборудование тоже называется «токарным», поскольку в его основе лежит традиционная компоновка. Но на самом деле это уже обрабатывающие центры широкого профиля.

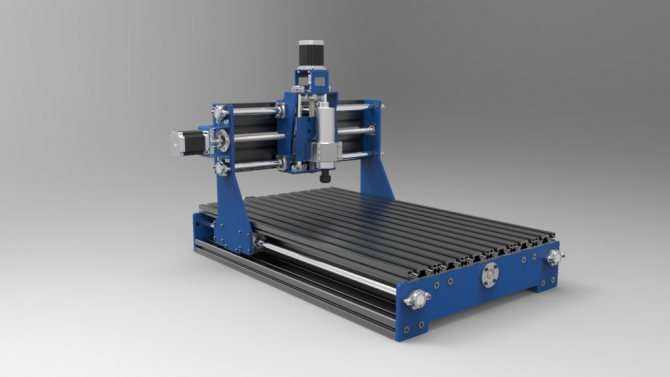

Что такое фрезерный станок с ЧПУ

Это устройство, также применяемое для обработки и создания заготовок путем резания, но с числовым программным управлением (в англоязычных странах распространена аббревиатура CNC). Все команды задаются заранее, выполняются и контролируются с помощью электронных устройств – оператору ничего не нужно делать вручную.

Данное решение позволяет:

- повысить производительность труда;

- исключить ошибки, вызываемые человеческим фактором.

В результате упрощается эксплуатация и улучшается точность, а значит и общее качество исполнения деталей и составных элементов.

Каждая современная модель (вроде уже упомянутых GQ600 или ME650) представляет собой обрабатывающий центр, причем мультифункциональный – токарный, гравировальный и так далее.

Достоинства и недостатки семантических URL

Человекопонятные урлы – это удобнее и куда более эстетично, чем адреса, генерируемые автоматически. Среди преимуществ использования ЧПУ следует отметить:

- простоту понимания пользователем структуры сайта;

- простое запоминание страниц и файлов;

- удобство работы с ссылками, прямой переход на нужные страницы;

- повышение позиций сайта в поисковой выдаче.

Но человекопонятные урлы не лишены и некоторых недостатков. Так, например, для транслитерации необходимо устанавливать специальные плагины или использовать сторонние программы и сервисы. Можно «переводить» адреса и вручную, но это сложнее, к тому же, есть риск ошибки.

Особое внимание созданию понятных и коротких ЧПУ следует уделить при внедрении на сайт визуального контента (видео, фотографий, схем, таблиц и т.д.)

Разновидности программ обработки

Фрезер с ЧПУ по дереву или металлу может работать по программе, которая составляется и вноситься в блок памяти. Все программы могут разделяться на несколько основных групп:

- Позиционные программы применяются для фиксации координатных точек, по которым выполняется фрезерование. Подобные программы составляются для управления станком расточной и сверлильной группы. Сделать несколько отверстий, расположенных на определенном расстоянии относительно друг друга с высокой точностью, можно при применении оборудования, работающего от блока числового программного управления.

- Контурные характеризуются тем, что применяются для управления траекторией обработки. Зачастую программа подобного типа составляется для управления станком круглошлифовальной группы.

- Комбинированные программы на сегодняшний день получили широкое распространение, так как позволяют выполнять контурную и позиционную обработку. Они применяются для управления станками многоцелевого применения.

- Многоконтурные программы — самый сложный тип ПО, который применяется для управления самыми современными станками. За счет сложности программы она может использоваться в случае совмещения нескольких операций, к примеру, фрезерование и сверление.

Берем в руки шашку

Подготовка

- Чтобы Visual Studio нормально подхватила компонент Mach3 нужно чтобы он корректно был прописан в реестре. Для этого качаем файл Mach3Registry.reg

- Запускаем Mach3Registry.reg

- Запускаем VS, создаем проект оконного приложения на C#

- В блоке Solution Explorer правый клик по References, в меню выбираем Add Reference. В открывшимся окне нажимаем Browse и ищем Mach3.exe

Если все правильно, в списке References должна появиться строка, кто бы мог подумать, Mach4…

- 5. Далее рисуем UI, вешаем обработчики, реализуем алгоритмы…

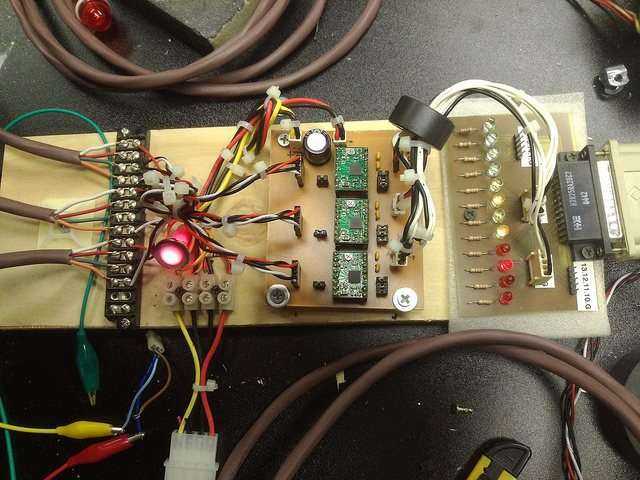

Взаимодействие с Mach3

Подключаем нужные библиотеки, объявляем переменные (Form1.cs) … using System.Runtime.InteropServices; using Mach4; // Подключаем компонент Mach namespace Cnc { public class Form1 : System.Windows.Forms.Form { private IMach4 _mach; private IMyScriptObject _mInst; … // получение ссылки на запущенный экземпляр Mach3 private void GetMachInstance() { try { _mach = (IMach4) Marshal.GetActiveObject(«Mach4.Document»); _mInst = (IMyScriptObject) _mach.GetScriptDispatch(); } catch { _mach = NULL; _mInst = NULL; } } … Использование: GetMachInstance(); // if(_mInst != NULL) { _mInst.DoOEMButton(1003); // Нажатие на кнопку Stop в Mach3 _mInst.Code(«G00 X100»); // Выполнение G-code _mInst.GetOEMDRO(800); // Получить текущее значение координаты X } Коды кнопок и значений параметров можно посмотреть в вики: OEM_DROs и OEM_Buttons (Wiki у них подглючивает, значения параметров в таблице не выводится, я смотрел на вкладке «View source»). Первая версия программы работала так: по установленным параметрам генерировался g-code который покадрово (т.е. построчно) выполнялся методом _mInst.Code

. И это было моей ошибкой. В отладочной среде на виртуалке все прекрасно работало. В Mach3 бежали правильные цифры в координатах. Но при переносе на станочный компьютер возникли проблемы. Каретка перемещалась правильно, но шпиндель не включался.

Похоже, что управление роутером и шпинделем в Mach работает в разных потоках. Получалась ситуация, что команды перемещений (G…) выполнялись последовательно как они поступали в метод _mInst.Code в одном потоке, а команды управления шпинделем (M3, M5), не зависимо от первых, выполнялись в другом потоке. В результате, шпиндель включался (M3) и тут же выключался (M5), при этом перемещение каретки шло своим чередом.

Я пробовал разные варианты, подключал задержки, пробовал загнать весь управляющий g-code в одну строку и отправлять одним куском в _mInst.Code. В результате, остановился на решении «в лоб»: просто загоняю сгенерированный код в файл, этот файл программно открываю в Mach3 и там же программно нажимаю кнопку «Старт». Фрагмент работающего кода:

Дополнительным бонусом такого решения получилось то, что теперь можно в интерфейсе Mach наблюдать визуализацию процесса обработки.

Общие сведения

В начале XX века все устройства для обработки заготовок были механическими. То есть, конечно, был электропривод, но за движением всех составляющих следил механик. Это довольно сложная и почетная деятельность, для ее освоения необходимо профильное образование, а также значительный навык и опыт. Но классические модели имеют ряд недостатков:

- Они недостаточно точны. Чтобы добиться высокого класса точности, требуется усердная, филигранная работа, а также безупречное состояние как самого оборудования, так и всех резцов – никаких вибраций, нечаянных движений.

- Большое количество ошибок, дефектных деталей из-за человеческого фактора. Малый опыт или низкая коммуникация (не зря у всех токарей есть разряды), усталость, простая невнимательность – и уже целая заготовка уходит в отходы. Это экономически невыгодно.

- Тяжелый физический труд. У каждой единицы оборудования должен стоять механик, который занимается множеством операций – от закрепления металла в тисках до управления резцом. Это постоянно напряженный труд, требующий внимания, силы и, еще раз повторим, опыта.

- Низкая производительность. Скорость металлообработки недостаточно высока, потому что все делается вручную.

Вместе с первым созданием программ для ЧПУ станков появилось осознание того, что такой же объем работы можно сделать быстрее, без ошибок, с минимальными затратами человеческого ресурса.

Впервые в СССР программно-управляемые системы были внедрены в годы Великой Отечественной войны, в тот же период появились первые проблемы – недостаточная компетентность технического персонала, малое знание основ программирования и несовершенство оборудования.

Исправить эту проблему стало возможно с появлением достаточно адаптированных под пользователя рабочих компьютерных сред. Объясним на примере, как это взаимосвязано.

Инженер хочет создать металлический узел. Выполнить вручную его очень непросто, практически невозможно, поэтому он сперва заходит в программное обеспечение. Здесь он выполняет две пересекающиеся операции:

- Сложные математические вычисления, которые направлены на проверку работоспособности узла.

- Черчение.

Затем специалист, полностью справившись с первой задачей, изменяет формат документа и заканчивает его в числовой пульт управления оборудованием.

Теперь его работа невелика – поставить заготовку, наблюдать за правильным исполнением процесса, а после – снять и проверить образец. А встроенная программа для фрезеровки на ЧПУ сама выберет подходящую скорость и угол резания, режим, а также наиболее эффективный алгоритм движения.

Итак, чтобы создать любую сложную трехмерную деталь из металла, дерева, иного материала, необходимо воспользоваться компьютерным софтом с возможностью 3D-графики. Затем изображение требуется перевести в g-код

Важно, чтобы программное обеспечение соответствовало операционной системе, то есть ОС «тянула» программу. Например, большинство профессиональных CAD некорректно работают на привычном Windows, зато пойдут на Linux

Удобство (в основном отсутствие задержек, что очень важно) также зависит и от самого персонального компьютера.

Общие сведения о программах для фрезерных станков по дереву или металлу

Для работы станка с числовым управлением необходим ЗD редактор. При создании простейших изделий можно обойтись и без этого софта. Для объемных деталей есть свои виды программ, с последующим преобразованием. ПО напрямую зависит от используемой операционной системы.

Их предназначение

Главным достоинством программ управление является создание продукции высокого качества, с наименьшим человеческим участием. Это позволяет снизить затраты на человеческий труд, а также максимально автоматизировать производство. Один оператор может обслуживать сразу несколько станков.

По сути, оператору достаточно запустить программу и наблюдать за выполнением команд. Программное обеспечение включает в себя программу для компьютерного моделирования и непосредственно управляющий софт.

Существующие виды

На данный момент существует 3 наиболее распространенных вида программ для фрезерных станков с ЧПУ:

- CAD программы и программы 3d моделирования.

- САМ программы.

- CNC программы и системы.

CAD программы и программы 3D моделирования помогут на крупных производствах, где все начинается с чертежа и эскиза будущей детали. Здесь понадобятся точные расчеты, которые автомат произведет намного лучше, чем любой человек.

САМ программы помогают подобрать инструмент, оснастку, исходя из данных, которые есть на чертежах. Они же генерируют управляющую программу для обработки детали на фрезерных или токарно-фрезерных станках. CNC ПО и системы предназначены для воплощения систем разработки на станках с ЧПУ. По сути, это программа управления станком.

Все программы делятся на дискретные и контурные.

- Дискретные позволяют выполнять базовые функции и устанавливаются на станки, предназначенные для простой обработки деталей.

- Контурные обрабатывают сложные заготовки и применяются для агрегатов токарного и фрезерного типа с широкими функциональными возможностями.

Устройство станка ЧПУ многоцелевого типа

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

- вертикальные – с головкой шпинделя, способной двигаться вдоль обеих осей; на них техпроцессы можно проводить с 2-5 сторон;

- горизонтальные – для элементов больших габаритов, закрепленных на столе; действуют только в одной плоскости (если отсутствуют дополнительные поворотные приспособления).

Программное обеспечение ArtCAM

Этот набор продуктов для моделирования и проектировки изделий, которые будут производиться на ЧПУ-станках, применяется для включения автоматической обработки. В пакет ArtCAM входят инструменты для моделирования изделий, которые дают возможность создавать сложные пространственные рельефы.

Отметим следующие особенности пакета ArtCAM:

- Возможность использования 3D-шаблонов для создания проектов изделий из простых элементов.

- Функция автоматического генерирования 3D-моделей из 2D-рисунков.

- Широкий набор инструментов для создания и редактирования растровых изображений и векторов, импорта моделей и создания сборок.

- Широкая база данных содержит множество стратегий обработки, позволяет подобрать оптимальный путь выполнения работы разной сложности.

- Возможность программирования осевой обработки и создания элементов выдавливания.

- При помощи функций для редактирования готовых объемных моделей можно создавать текстуры для шлифовальных станков.

Среди областей применения пакета ArtCAM:

- производство мебели,

- обувная промышленность,

- производство форм,

- создание изделий из пластика.

Требования к ПК

Минимальные требования для работы ArtCam:

- операционная система: Windows 64-бит;

- процессор: не ниже Intel Core і5;

- оперативная память: от 4 Гб;

- видеокарта: ОП не менее 1 Гб, должна поддерживать OpenGL 2.0;

- графический дисплей: 1920×1200.

ArtCAM — простое и доступное даже для пользователей с базовыми навыками программное обеспечение.

Обязанности наладчика и оператора

Как уже было сказано ранее, наладчик выполняет большее количество функций. В его прямые обязанности входит:

- подбор инструмента и его проверка;

- подбор наладки;

- установка инструмента и патрона;

- переключение переключателя в режим «От станка»;

- проверка системы (сначала на холостом ходу);

- введение программоносителя;

- проверка данных на нем;

- крепление заготовки, перевод станка в состояние «По программе»;

- обработка заготовки (только первой);

- сравнение полученного результата с конечной целью, при необходимости – внесение корректировок;

- повторная обработка детали в том же режиме.

Если при повторной обработке нарушений не обнаружено, наладчик переводит станок в режим «Автомат». Это все обязанности наладчика. Далее со станком взаимодействует оператор. В его непосредственные обязанности входит:

- замена масел;

- чистка рабочей зоны;

- смазывание патронов;

- проверка станка;

- проверка точности параметров оборудования.

Включать станок можно только после полной проверки всех его систем

Особое внимание необходимо уделять надежности крепления приборов/инструмента

Важно также определить, подходит ли заготовка техпроцессу агрегата

Классификация ЧПУ

Применяются следующие программные обеспечения, управляющие процессом работы станка:

- Позиционные — рабочие части переходят в точки с конкретными координатами. Отличаются точностью останова в заданной точке.

- Контурные прямоугольные (коллинеарные) — подвижные элементы перемещаются по прямой линии. Скорость определяется указанными режимами резания, поочерёдно для каждой координатной оси. Выполнение криволинейных поверхностей невозможно.

- Контурные (непрерывные) — элементы перемещаются в пространстве по предварительно заданным траектории, форме и конечным точкам. Создаются объёмные детали сложной конфигурации.

- Адаптивные (самоприспосабливающиеся) — рабочий процесс автоматически подстраивается к скорости, силе резания, подаче. Автоматически защищается от перегрузок двигатель и привод подач. Отличается качественным процессом обработки, повышенной надёжностью.

Контурное и адаптивное управления основаны на 4-ёх и 5-ти координатных системах, обеспечивающие сложную траекторию движения подвижных элементов. Обработка проводится минимум по 2-ум осям одновременно.

Преобразование 3-х координатного станка в 4-х или 5-ти происходит путём установки добавочной поворотной поверхности. Зона работы при этом уменьшается.

Разновидности

Существуют различные устройства для фрезерования: гибочные станки для листового металла с ЧПУ, сверлильные станки с ЧПУ по металлу, оборудование для изменения формы заготовки. В зависимости от выбранного устройства можно выполнять гибку, сверление или фрезерование. Оборудование делят на два вида:

- Специализированные. Используется для обработки заготовок по одному типу. Перенастройка такого оборудования не предусмотрена.

- Универсальные. С помощью таких моделей можно выполнять различные задачи и по-разному обрабатывать детали.

Также их можно разделить по мощности, виду обрабатываемого материала и размеру.

Система NC или числовое управление

Немецкий стандарт DIN 66257 предлагает следующее определение:

Управление для рабочих машин, при котором данные для геометрических и технологических функций задаются в символьной (знаковой) системе (буквы, цифры, специальные символы).

NC не является технологией, а вместе с другими различными возможностями представляет собой специальный концепт для управления производственной машиной. Его функции определяются его числовым управлением; он ориентируется на геометрические, технологические и программно-технические предписания и инструкции.

При обычных числовых управлениях необходимые функции закладываются в «железе» (программирование при помощи проволоки и шлейфов). Эти запрограммированные связи (бесконтактные и безрелейные схемы) отличаются тем, что они состоят из множества (электронных) конструктивных элементов, которые прочно соединены друг с другом проволокой. Связи состоят из проволоки переключения или если речь идет о так называемых напечатанных схемах — из медных дорожек на листовых заготовках.

При такой конструкции в схему довольно сложно внести какие-либо изменения. Кроме того, каждая функциональная единица численного управления может выполнять только свою определенную функцию. Однако требования к функциональности и объему выполняемых работ постоянно возрастали, поэтому в ЧУ приходилось постоянно усложнять «железо». Благодаря внедрению матричного переключателя стало возможным перепрограммирование существующей системы связей.

Расширение обычного управления NC представляет собой, например, интеграцию накопительной — SNC — системы (жесткого диска) в программируемые связи интерполятора.