Холодновысадочные автоматы

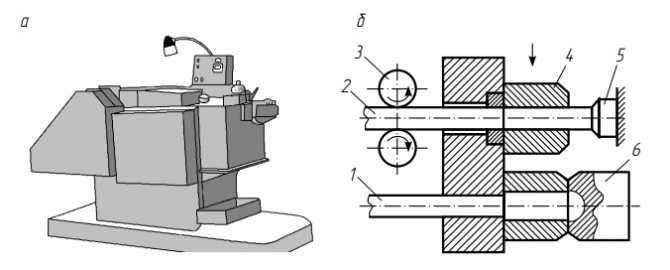

Холодная высадка применяется для формования местных утолщений на заготовках. Автоматы холодновысадочные двухударные моделей АВ1012, АВ1016 (рис. 1, а), АБ1214-АБ1223 с цельной матрицей (последний производит изделия с наибольшим диаметром стержня 20 мм) применяются для холодной высадки из калиброванного материала заклепок и заготовок болтов и винтов. В первом переходе (рис. 1, б) ролики 3 подают пруток 2 до упора 5, после чего матрица 4 перемещается в поперечном направлении, отрезая от прутка мерную заготовку на позицию высадки, где ударом высадочного пуансона 6 производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем 1, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки.

Высадку осуществляют на одно-, двух- и трехударных автоматах Холодной высадкой на автоматах изготовляют детали длиной до 400 мм из заготовок диаметром до 52 мм. Наиболее часто изготовляют детали и полуфабрикаты диаметром 3 16 мм с высокой точностью (до 0,03. . .0,05 мм). Болты получают размером до М20, гайки размером до М27. Производительность штамповки на автоматах 35. . .900 ед./мин.

Рис. 1. Автомат холодновысадочный модели АВ1016 для изготовления заклепок: а — общий вид; б — схема штамповки на нем.

Выпускаются автоматы холодноштамповочные четырехпозиционные для крепежных изделий АВ1918Д-АБ1924 и др. (наибольший диаметр стержня 30 мм). Автоматы-комбайны для полного изготовления винтов и шурупов типа А1916А снабжаются резьбонакатными устройствами.

Принципы выбора

При покупке кривошипных горячештамповочных прессов учитывают:

- максимальное усилие, которое достигается рабочим механизмом;

- количество движений ползуна в минуту;

- максимальные размеры заготовки;

- мощность электродвигателя;

- размеры станка, которые должны соответствовать помещению.

Преимущества и недостатки

Преимущества:

- повышенная точность готовых изделий;

- увеличение производительности относительно аналогичных молотов на 35%;

- применение сборных конструкций в результате особенностей технологии обработки;

- высокая надежность всех узлов;

- снижение затрат на изготовление одного изделия.

Пресса помимо преимуществ имеют и недостатки:

- отсутствие перераспределения металла вдоль оси детали;

- увеличение количества ручьев;

- сложность конструкции оборудования;

- детали после обработки нуждаются в дополнительной очистке от окалины;

- высокая цена.

Принцип работы и устройство прессов различных типов

цех по штамповке металла

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Гидравлические прессы

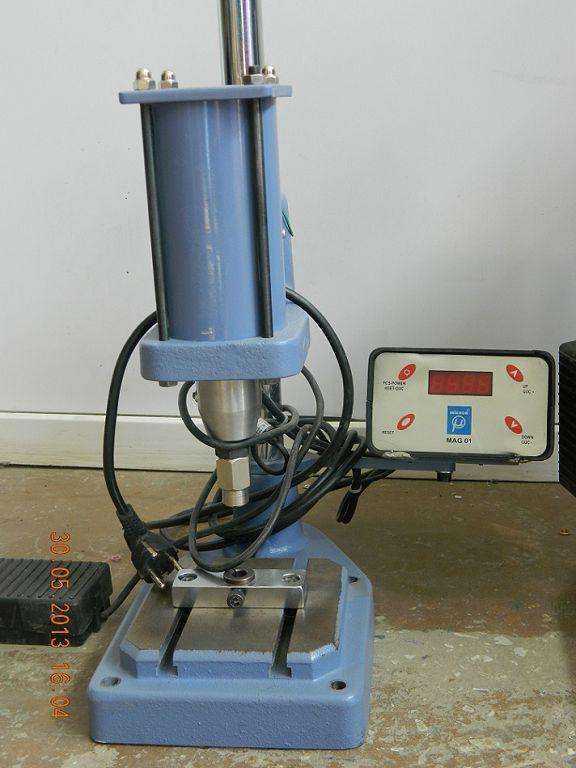

гидравлический пресс

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Применение

Листогибочные прессы незаменимы при производстве корпусных деталей для промышленного и бытового оборудования, элементов корпусов транспортных средств. Используя специальный гибочный инструмент, на этом оборудовании можно обрабатывать заготовки с цилиндрической и конической конфигурацией.

Станки с гидроприводом применяются для решения следующих задач:

- формирование гнутых изделий из металла требуемых размеров, включая сложные профильные детали;

- обработка изделий из листовой стали толщиной более 3,5 мм;

- качественная гибка изделий из того же материала толщиной до 3,5 мм;

- производство больших партий типовых изделий из листов стали.

Гидравлический листогиб подходит для сгибания листов из жести, стали, меди, алюминия. На нем изготавливают детали для наружной отделки зданий и кровли. Агрегат находит применение в автомобильной, судостроительной, авиационной промышленности, в производстве электронной техники, станко- и приборостроении.

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка. За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

- Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Пусконаладка кривошипного пресса

Пуско-наладка кривошипного пресса служит для тестирования главных характеристик изделия и его компонентов перед началом эксплуатационного периода.

Для выполнения пусконаладочных работ Заказчик выделяет своего представителя, уполномоченного для оперативного решения организационно-технических вопросов.

Перечень оборудования и инструмента, необходимого для проведения ПНР имеется в наличии у сервисных инженеров .

После окончания пуско-наладки производится проверка станка согласно Свидетельству о приемке на соответствие техническим характеристикам, после чего составляется соответствующий Акт о выполненных ПНР.

По результатам проведения пусконаладочных работ Заказчику сдается в эксплуатацию оборудование соответствующее паспортным данным.

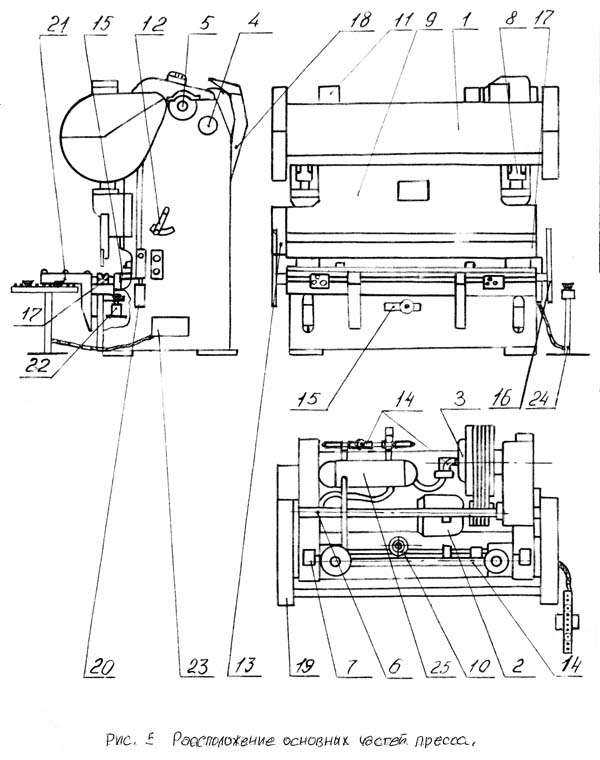

ИВ1330 Расположение составных частей листогибочного кривошипного пресса

Расположение составных частей листогибочного пресса ив1330

Перечень составных частей листогибочного кривошипного пресса ив1330

- Станина — и1330.10.000

- Привод маховика — и1330.20.000

- Муфта-тормоз — и1330.21.000

- Вал приемный — ив1330.22.000

- Вал промежуточный короткий — ив1330.23.000

- Вал промежуточный длинный — и1330.24.000

- Вал эксцентриковый — и1330.25.000

- Шатуны — и1330.26.000

- Ползун — и1330.27.000

- Привод механизма регулировки — и1330.28.000

- Уравновешиватель — и1330.29.000

- Механизм переключения ходов — и1330.30.000

- Маслопровод — и1330.40.000

- Пневмооборудование — и1330.50.000

- Упор задний механизированный — ив1330.57.000

- Ограждение — ив1330.58.000

- Инструмент — и1330.60.000

- Ограждение — и1330.62.000

- Картеры — и1330.63.000

- Предохранитель машины от перегрузки — и1330.64.000

- Упор передний — и1330.65.000

- Подставка — и1330.75.000

- Размещение электрооборудования на машине — и1330.80.000

- Пульт управления-переносной — и1330.80.000

- Ресивер — У69.00.000

Дополнительные возможности

Траверса станка может иметь 2 системы контроля положения, располагаемые с разных сторон. Это дает возможность отслеживать даже сотые миллиметра угла отклонения от параллельности. Прогиб стола компенсируется электромеханическими узлами. Металлические листы удерживаются пневматикой, зажим же осуществляется гидравликой. Масло в баке охлаждается отдельной автоматической системой.

Для защиты от травм устанавливаются специальные лазерные датчики. Станок может остановиться за доли секунды. Эта система доказала свою эффективность, и многие производители уже не представляют современный станок без защиты рук оператора.

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Проблемы при выборе механического пресса

В автомастерской или сервисном центре не обойтись без ручного механического пресса, с его помощью выпрессовываются втулки, сайленты и подшипники, а также происходит насадка сальников. Благодаря использованию ручного механического пресса вместо обычно молотка время работы сокращается более, чем в два раза.

Гидравлический или механический?

Прежде чем ответить на этот вопрос необходимо определиться, в каких условиях используется оборудование. В отличии от гидравлического пресса, механический имеет длительный срок службы (около 13-15 лет), в то время как первый около 8 лет. Поэтому если вы планируете пользоваться инструментом как можно дольше, то механика — лучший выбор. Также гидравлический пресс требует регулярного очищения рабочей жидкости.

Одним из главных преимуществ механического пресса — его эксплуатация в любых погодных условиях (т.е как при низкой минусовой температуре, так и во время аномальной жары). Тогда как гидравлический способен работать только в обогреваемом цеху или при температуре выше 0 °С, иначе рабочая жидкость замерзнет, провоцируя остановку станка.

Большой выбор станков для металлообработки

Как грамотно выбирать ручной механический пресс?

Максимально развиваемое усилие — самая важная характеристика, поэтому в первую очередь обращайте внимание именно на нее, чтобы исключительно вероятность покупки агрегата, который не сможет справиться, например, со сложными металлическими узлами

От максимально развиваемого усилия зависит, детали из каких материалов будут прессоваться

Важно: производитель указывает максимально возможное усилие в технических характеристиках, поэтому превышать его не рекомендуется. Например, если приобрести агрегат с усилием до 3 тонн, то вы сможете выполнять запрессовку\выпрессовку, деформацию заготовок, выполнение отверстий, установку заклепок

На более мощных станках (от 3 до 5 тонн) помимо перечисленных функций также имеется выпрессовка втулок, пальцев, штифтов и сборка конструкций из деталей различной сложности.

Следующий вопрос — это детали какого размера планируется обрабатывать с помощью пресса. Размеры узлов для прессования напрямую зависят от вылета штока ( расстояние от рабочей площадки до штока в верхнем положении. Этот параметр непосредственно влияет на высоту узлов и деталей) и размера основания ( габариты рабочей площади, от них зависят ширина и длина детали, которую нужно спрессовать, потому что обрабатывать длинные заготовки, выходящие за пределы основания небезопасно).

Далее идет сечение штока — размеры места прессовки, именно поэтому для работы с крупными деталями (втулками или подшипниками) лучше купить станок, например, с габаритами 50х50 мм.

Как правильно ухаживать за станком?

Уход за оборудованием играет большую роль в продлении срока его службы, потому что влажность, посторонние вещества, грязь затрудняют работу пресса.

Самый подходящий материал для протирки инструмента после эксплуатации — мягкая хлопчатобумажная ткань, которая эффективно собирает и впитывает влагу, пыль. Если же грязь забилась в пазы, то воспользуйтесь сжатым воздухом и выдуйте ее оттуда.

Нужно очистить узлы или резьбу крепежных элементов? Используйте кисть или деревянную палочку в мягкой ткани. Т.к некоторые модели инструментов покрыты лаком, наждачная бумага и растворители не подходят, это приведет к повреждению поверхности деталей. Нарушение целостности покрытия станет причиной быстрого ржавлению станка.

Следите, чтобы после окончания очистки кусочки тряпки не остались у подвижных частей пресса.

Периодически смазывайте машинным маслом маховое колесо и приводную рукоять агрегата, потому что они быстро истираются в процессе работы. Своевременное и регулярное выполнение этой манипуляции обеспечит точную и продолжительную работу пресса.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Одним из самых распространенных действий, которые производятся с металлом, является так называемая штамповка. По сути, штамповкой можно назвать любую деформацию материала, которая в результате придает нужную форму изделию, либо выбивает на нем необходимый рельеф. Так же штамповкой можно считать выбивание рисунка на материала, проделывание в нем отверстий, как сквозных, так и нет.

Все эти операции происходят исключительно посредством использования в производстве такого оборудования, как штамповочный пресс. На сегодняшний основных типов штамповки является два, это листовой и объемный метод деформации материалов. Самими материалами, которые подвергаются данному воздействию, являются, как правило, металл, но еще часто штамповку производят и на пластике.

Штамповочные прессы могут классифицироваться на виды. На сегодняшний день существуют прессы механического типа действия, такие еще называют эксцентриковыми. Так же прессы могут быть кривошипными и гидравлического типа. Работа кривошипного пресса, как правило, нужна там, где требуется осуществлять операции по холодному типу штамповки. Такими работами являются пробивные, вырубные работы, и вытяжка материала, которая является неглубокой.

DIN 71412

Тавотница по DIN 71412 необходима для подачи масла для смазки в труднодоступные детали автомобилей. Рассматриваемая продукция производится из латуни и нержавейки. А защитное покрытие у нее сделано из ZN (цинк).

Прямая

Данная резьбовая пресс-масленка представлена в прямом виде.

- h1 — вся высота изделия

- h — высота отверстия

- SW — ключ

| h | h1 | SW |

| 13 | 3,5 | 7 |

| 14,9 | 6,5 | 8 |

| 15 | 5,5 | 7 |

| 9 | ||

| 11 | ||

| 8 | ||

| 10 | ||

| 12 | ||

| 17 | 6,5 | 14 |

| 17,5 | ||

| 18 | 7 | 17 |

| 26 | 6 | 7 |

| 28 | 8 | 22 |

| 29 | 8 | 7 |

45º

Данная резьбовая пресс-масленка представлена в прямом виде.

- h1 — вся высота изделия

- h — высота отверстия

- SW — ключ

| h | h1 | SW |

| 20,2 | 5,5 | 9 |

| 20,5 | ||

| 22,5 | 6,5 | 14 |

| 23,5 | 5,5 | 9 |

| 25,5 | 5,5 | 11 |

| 13,5 | 17 |

90º

Этот вид схож с предыдущим, но имеет угол в 90º.

- h1 — вся высота изделия

- h — высота отверстия

- SW — ключ

| h | h1 | SW |

| 18 | 5,5 | 9 |

| 20 | 11 | |

| 22 | 6,5 | 14 |

| 20 | 7 | 17 |

| 18 | 5,5 | 11 |

Характеристики кривошипных прессов:

Классификация

Основными классификационными признаками кривошипных машин считаются:

- Конструктивное исполнение станины: она может иметь две или одну стойку. Соответственно выпускают двух- или одностоечные прессы.

- Замкнутость поперечного сечения станины. В открытых прессах станина имеет С-образный профиль, в закрытых – представляет собой жёсткую раму.

- Количество кривошипов. Прессы с небольшим столом являются однокривошипными, а необходимость в более длинном столе вынуждает применять двухкривошипные прессы.

- По типу станины различают наклоняемые и ненаклоняемые прессы. Отдельный подтип составляют прессы с передвижным столом и/или рогом.

- По кинематике действия схемы, и по количеству ползунов кривошипные прессы подразделяют на оборудование простого и двойного действия. На кривошипных прессах двойного действия производится глубокая вытяжка деталей.

- Исполнение основного исполнительного механизмы может быть чисто кривошипным, либо эксцентриковым.

- Исполнение привода. Большинство рассматриваемого оборудования имеет верхний привод. Однако, например, листоштамповочные автоматы в большинстве случаев снабжены нижним приводом.

Разновидности

Гидравлические станки по металлу разделяют по нескольким факторам. По типу привода их можно разделить на такие виды:

- Ручные модели. Приводятся в действие прямым усилием со стороны мастера, которое передаётся через систему рычагов.

- Привод, который начинает работать после нажатия педали.

- Пневмопривод. Система с установленными пневматическими цилиндрами, с помощью которых производится передвижение подвижных элементов.

- Электрогидравлические. Промышленное оборудование, которое не требует усилий со стороны мастера.

Прессы для холодной штамповки металла можно разделить по назначению. Среди них выделяют:

- оборудование общего назначения;

- механизмы для объемного обжима;

- пресс для листового металла, которым проделываются отверстия.

По размерам станки могут быть настольными или стационарными. Ко второму варианту относится промышленное оборудование, применяемое для серийного производства.

Пресс для листового металла

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

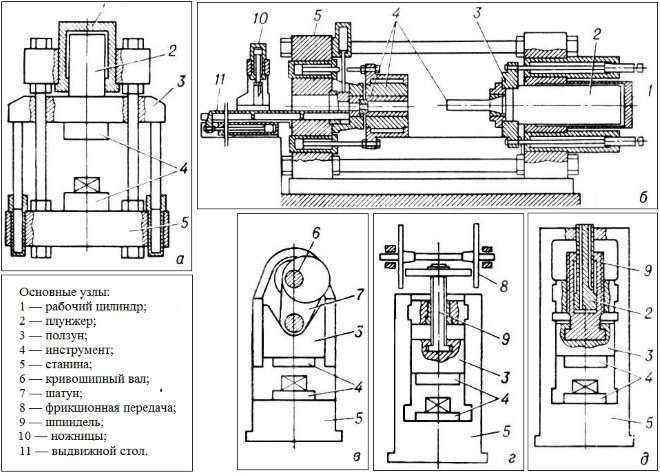

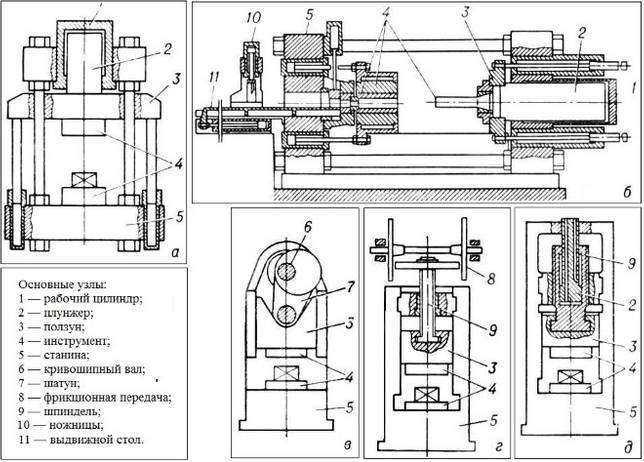

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Характеристики кривошипных прессов:

Классификация

Основными классификационными признаками кривошипных машин считаются:

- Конструктивное исполнение станины: она может иметь две или одну стойку. Соответственно выпускают двух- или одностоечные прессы.

- Замкнутость поперечного сечения станины. В открытых прессах станина имеет С-образный профиль, в закрытых – представляет собой жёсткую раму.

- Количество кривошипов. Прессы с небольшим столом являются однокривошипными, а необходимость в более длинном столе вынуждает применять двухкривошипные прессы.

- По типу станины различают наклоняемые и ненаклоняемые прессы. Отдельный подтип составляют прессы с передвижным столом и/или рогом.

- По кинематике действия схемы, и по количеству ползунов кривошипные прессы подразделяют на оборудование простого и двойного действия. На кривошипных прессах двойного действия производится глубокая вытяжка деталей.

- Исполнение основного исполнительного механизмы может быть чисто кривошипным, либо эксцентриковым.

- Исполнение привода. Большинство рассматриваемого оборудования имеет верхний привод. Однако, например, листоштамповочные автоматы в большинстве случаев снабжены нижним приводом.

Какие операции подразумевает холодная штамповка

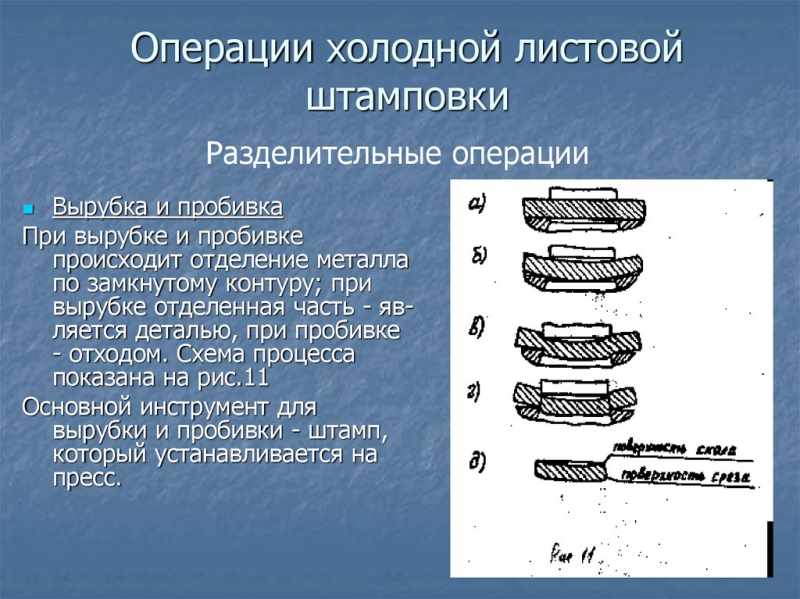

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.