Какие бывают горелки для плазменной сварки

Различают два основных вида изделий:

- Пистолет плазменно-водяной сварки с разрядной камерой и специальным парообразующим устройством, соединенными вместе.

- Резак, состоящий из ручки, головки, мундштука и клапанов, через которые подается вода, водород и т. д. Имеет более вытянутую форму.

Горелка для ручной плазменной сварки

Для ручной плазменной сварки обычно используется устройство в виде пистолета, которое удобно держать в руках. В чем его отличия от автоматического типа изделия:

- возможна работа в труднодоступных местах;

- защитное сопло горелки изолировано, что увеличивает удобство и безопасность — нет замыкания плазмотрона на изделии;

- более объемные по сравнению с автоматическими аналогами.

Оборудование для плазменной резки металла

Все многообразие подобных инструментов можно классифицировать на две основные группы:

- производственного;

- домашнего назначения.

Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ (числовое программное управление). Это приспособление упрощает изготовление деталей различных форм.

Работа с таким оборудованием заключается в разработке макета с использованием специального программного обеспечения. Именно на него впоследствии придется ориентироваться во время выполнения работы. После этого созданный в требуемом формате файл поступает на машину, а там уже выполняется его отрезание. Стоит заметить, что подобное оборудование недешево: цена на эти агрегаты может достигать десятков тысяч долларов.

Более простое устройство имеют аппараты, предназначенные для плазменной резки в домашних условиях. По своему исполнению они имеютвид компактного блока, который работает от электроэнергии и дополнен такими компонентами, как шланг и наконечник, обеспечивающие электрическую дугу. Именно благодаря ей и выполняется резка. Также дуга позволяет разделять железные листы и обеспечивать высокое качество краев. Учитывая, что для разрезания заготовки используется необычный инструмент в виде ножовки или диска, владельцу не придется тратить время и силы на дополнительную шлифовку деталей. Оборудование для домашнего использования привлекательно тем, что его можно перевозить в любое место, а также хранить и использовать на протяжении длительного времени.

Предлагаемые на рынке модели устройств для плазменной резки рассчитаны на работу с различными видами материалов, что определяется типа газа, который имеется в механизме. При помощи воздушно-плазменного типа установок можно заниматьсярезкой заготовок из черных металлов и их сплавов. Если возникла задача по разделению деталей из цветных металлов и их комбинаций, желательно применять оборудование, где используются неактивные элементы наподобие водорода, азота или аргона. Однако к подобному варианту газовой резки в бытовых условиях прибегают нечасто.

Переделка из инверторного аппарата

Правильно собрать плазморез из сварочного инвертора своими руками можно, тщательно изучив принципы изготовления, купив все нужные детали.

Чертеж плазмореза на основе инвертора

Самодельные устройства рекомендуется собирать по типовым схемам, например на основе аппарата АПР-91. Необходимо четко придерживаться готовых чертежей. Это поможет правильно установить все конструктивные элементы, сделать работоспособное устройство.

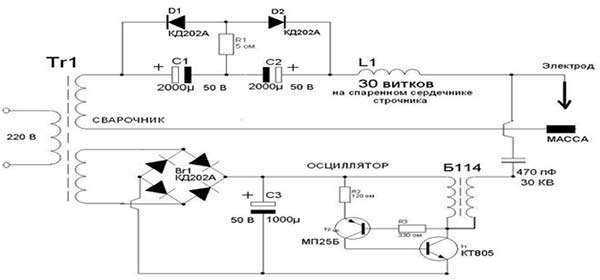

Схема и изготовление осциллятора

Блок используется для генерации высокочастотных токов. Он функционирует в импульсном или непрерывном режиме. Осциллятор помогает быстро подготовить резак к работе.

Электрическая схема этого узла включает в себя:

- преобразователь (выпрямитель);

- ряд конденсаторов;

- блок питания;

- управляющие элементы;

- импульсный модуль;

- датчик напряжения.

Рекомендуем к прочтению Выбор маски «хамелеон»

Необходимые детали и возможность их самостоятельного изготовления

Для изготовления плазмореза требуется мощный источник питания. Лучший вариант – сварочный инвертор, выдающий стабильное напряжение.

Также потребуются следующие компоненты:

- Блок питания. Для формирования этого узла используют сварочный инвертор, работающий с постоянным током. Переделывать его не нужно: устройство обладает всеми необходимыми для работы параметрами.

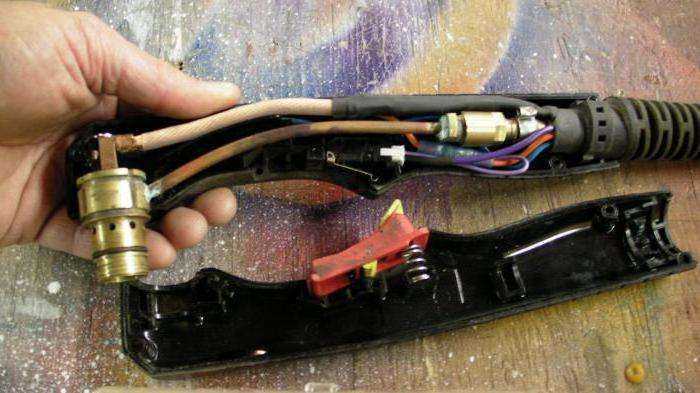

- Плазмотрон. Этот компонент рекомендуется покупать в готовом виде, создавать его самостоятельно сложно.

- Осциллятор. Устройство паяют по простой схеме. Однако людям, не разбирающимся в электротехнике, рекомендуется приобретать модуль в готовом виде.

- Компрессор. Для самодельного агрегата подойдет любая деталь, например от краскопульта.

- Кабель-шланг. Этот элемент можно сконструировать из кислородного шланга и стандартного провода. Однако желательно приобрести готовый набор, включающий все необходимые компоненты.

- Кабель массы. Снабжается зажимом для фиксации на разрезаемой детали.

Процесс сборки плазмореза

Для подготовки оборудования к использованию плазмотрон соединяют с компрессором и инвертором.

Для этого потребуются кабель-пакеты, с которыми работают так:

- Провод подачи электрического тока применяют для соединения электрода с инверторным сварочным аппаратом.

- Воздушный шланг подключают к плазменной горелке и компрессору. В результате из воздушного потока должна образовываться струя плазмы.

О дальнейшей эксплуатации

Разрезаемый металл расплавляется только в точках воздействия, поэтому важно следить за перемещением потока. При смещении воздушно-плазменной струи качество работы ухудшается

Для соблюдения важного требования применяют тангенциальный способ подачи газа в камеру сопла.

Во время резки контролируют следующие показатели:

- Скорость движения воздуха. Она не должна резко повышаться. Качественный срез получается, если параметр составляет 800 м/с.

- Силу тока, подаваемого инвертором. Она должна составлять не более 250 А.

Принцип действия

После нажатия на кнопку «Старт» (кнопка розжига), ИП подает высокочастотные токи на плазмотрон, а точнее, на электрод и сопло. Между ними образуется первичная электрическая дуга. Ее температура лежит в пределах 6-8 тысяч градусов Цельсия.

Сразу после этого, компрессор начинает подавать в плазмотрон сжатый воздух. Проходя через первичную дугу, он нагревается до 20-30 тысяч градусов Цельсия, увеличивается в объеме в 50-100 раз и ионизируется. Его молекулы распадаются на положительные и отрицательные ионы, вследствие чего электрически нейтральный воздух превращается в токопроводящую плазму. Первичная дуга, после образования плазмы, гаснет.

Благодаря характерной форме сопла и наличию на его конце отверстия, образовавшаяся плазма вырывается из резака узким потоком в направлении обрабатываемого металла. Она, к тому же, еще и притягивается к заготовке, потому что электрод соединен с минусовой клеммой, а разрезаемый лист – с плюсовой (с «массой»). Т.о., между электродом и разрезаемым металлом возникает рабочая электрическая дуга, столб которой совмещен со струей плазмы.

Рабочая дуга с потоком плазмы попадает на металл и локально разогревает его в месте реза до температуры плавления. Капли металла, попадающие на поверхность листа, сдуваются тем же потоком.

Чтобы рабочая дуга горела стабильно, катодное пятно обязано располагаться точно по центру кончика электрода. Для этого применяется тангенциальная (вихревая) подача воздуха. В противном случае, возможны сбои в работе, вплоть до одновременного образования двух дуг и даже поломки плазмотрона.

При силе тока 250 А, плазма вырывается из сопла со скоростью около 800-1500 м/с. При повышении скорости движения воздушного потока, увеличивается и скорость плазменной струи. Возрастает скорость резки (производительность процесса). Если же поставить сопло с более крупным диаметром, то ширина реза увеличится, а скорость уменьшится. Чем больше скорость реза, тем тоньше будет сделанная в металле канавка. Если же увеличить силу тока, ширина реза тоже вырастет.

Плазменным резаком можно работать с любым металлом толщиной до 220 мм. Для оптимизации процесса, работают на постоянном токе, подключение – прямая полярность.

Изготовление катодного блока

Корпус катодного блока изготавливается из полимерной или текстолитовой трубы диаметром равным внутреннему диаметру внешнего цилиндра анодного блока. На нижнем торце трубы нарезается внешняя резьба для соединения с корпусом анодного блока. Внутри корпуса нарезается резьба для ввинчивания держателя катода. Длина корпуса 7-10 см.

Держатель катода изготавливается из бронзы или стали и имеет разный диаметр на разных участках. Нижний участок, длиной в 15-20 мм, выполняется в виде заостренной трубки диаметром в 8-10 мм и внутренним диаметром в 5-5,5 мм.

Средний участок, длиной в 20-25 мм, имеет диаметр равный внутреннему диаметру корпуса катодного блока. На этом участке нарезается резьба для крепления на корпусе.

Диаметр внутреннего канала должен быть не менее 5 мм. Верхний участок, длиной в 30-40 мм, имеет диаметр 10-15 мм. Внутренний диаметр этого участка 6-7 мм. На верхнем участке держателя нарезается внутренняя резьба для крепления электрода. Снаружи в верхней части нарезается резьба на длине 20-25 мм для установки стопорной гайки. Такой держатель лучше всего изготовить на токарном станке.

Катод изготавливается из стандартного вольфрамового сварочного электрода диаметром 4 мм. Его конец заостряется. Вольфрамовый стержень длиной в 40-50 мм прочно соединяется с хвостовиком катода, на котором нарезается резьба для крепления на верхнем участке держателя катода. Длина хвостовика 40-60 мм, диаметр 6-7 мм. Верхняя часть хвостовика переходит в регулировочный винт (любой формы), который, в свою очередь, имеет ручку из изоляционного материала. Катод закручивается во внутренний канал держателя так, чтобы его заостренный конец вышел из нижнего (направляющего) участка держателя на 5-10 мм. Путем вращения ручкой положение катода можно изменять.

В корпусе катодного блока на уровне нижнего участка держателя сверлится отверстие и устанавливается штуцер для подачи плазмообразующего газа. Газ подается через трубку, размещенную в пространстве между нижней частью держателя и корпусом. В держателе предусмотрен винт для подключения электрического питания. В верхней части корпуса просверлено отверстие для прохождения провода (кабеля).

Как работает плазменная резка

устройство плазменной резки

Плазма представляет собой ионизированный газ, который обладает электропроводностью и содержит в себе заряженные частицы. В качестве плазмообразующих могут использоваться активные газы (кислород или смесь газов — воздух) и неактивные газы (водород, аргон, азот). Их нагревание и ионизация при помощи дугового разряда происходят в плазмотроне. Чем выше поднимется температура газа, тем больше он будет ионизирован. Температура плазменного потока достигает до 6000 градусов по Цельсию.

Чтобы осуществить плазменную резку пластин металла, сперва нужно их надежно закрепить на станке. Затем между обрабатываемым материалом и форсункой происходит короткое замыкание, в результате которого зажигается электрическая дуга. Чтобы зажечь основную дугу, может использоваться дежурная. Она образуется при помощи осциллятора и имеет силу тока 25-60 А. Затем под большим давлением в сопло подается газ, который под воздействием электричества превращается в плазму, которая выходит из аппарата со скоростью 500 – 1500 м/с. Технология плазменной резки металла предполагает, что металл в области разреза расплавляется и выдувается во время перемещения резака.

плазмотрон

Знаете ли вы, что принцип плазменной резки металла несколько отличается для каждой из ее разновидностей? Это обстоятельство стоит учитывать, так как грамотный подбор инструментов и материала – залог энергоэффективности проводимых работ.

- При ручной резке плазменной струей электрод и детали сопла, даже если источник питания отключен, соединены. Если нажать триггер, через этот контакт пойдет постоянный ток, который также запустит поток плазменного газа. Электрод и сопло разомкнутся только тогда, когда давление плазменного газа будет оптимальным. Затем возникнет электрическая искра, и под действием высоких температур образуется плазма. Электрический ток переместится на контур, охватывающий электрод и разрезаемый металл. Если триггер отпустить, подача тока и воздуха прекратится.

- При высокоточной резке плазменной струей электрод и детали сопла не соприкасаются. Для их изоляции предназначен завихритель. Когда включается источник тока, начинается предварительная подача газа в плазмотрон. Вспомогательная дуга в это время служит для питания сопла (подключение к «+» потенциалу) и электрода (подключение к «-» потенциалу). Затем вырабатывается высокочастотная искра, и ток от электрода к соплу идет уже через образованную плазму. Плазменная струя начинает разрезание металла, и контур тока переходит от электрода на обрабатываемую поверхность. После этого источник тока устанавливает оптимальную силу тока, происходит регулировка потока газа.

Зная, как работает аппарат плазменной резки, а также специфику работ, которые вам предстоят, можно собрать устройство плазменной резки своими руками, благо инструкции для этого широко представлены на просторах интернета. Наиболее подходящий для преобразования механизм — сварочный инвертор. Бытовым плазморезом можно не только разрезать металл, но и произвести плазменную сварку.

Как изготовить плазморез

Для того чтобы изготовить плазмотрон своими руками, схемы, чертежи и описание которого можно найти в мировой сети, необходимо подобрать сменные плазменные резаки, позволяющие получить режущую струю нужной толщины, повысить качество и эффективность резки. Рабочий процесс требует соблюдения личной техники безопасности оператором.

Формирование потока сжатого воздуха, переходящего в струю плазмы высокой температуры, осуществляется компрессором специальной конструкции. Для подачи питания от электрической сети и воздуха от компрессора в самодельном плазморезе из сварочного инвертора используется кабельно шланговый пакет. Шланг подает газ аргон через патрубок в вихревую камеру с выходом в одну сторону.

Устройство для резки металла, изготовленное в домашней мастерской, может выполнять другие виды работ. Для изготовления высокопроизводительного аппарата из бытового инвертора прямого действия понадобится:

- стол;

- шаговые элементы;

- направляющие детали;

- блок управления;

- ременная передача.

Резак плазменный прямого действия представляет собой элемент, состоящий из двух электродов: основного и медного сопла, или анода. Основной электрод, или катод, изготавливается из тугоплавкого металла, токопроводящим элементом является обрабатываемый материал. Резка металла осуществляется плазменной дугой, возникающей между соплом и металлом.

Кроме расходных элементов в плазморезе из инвертора имеется изолятор и камеры сгорания для аргона. При включении осциллятора газ, вырываясь из отверстия сопла с керамическим корпусом под большим давлением, разогревается до температуры + 5000 С, превращается в плазму и воздействует на узкую полосу металла. При отделении элементов на месте разреза образуется гладкая поверхность, процесс не образует брызг и рваных краев.

Если нет возможности сделать самостоятельно осциллятор из деталей, его можно заменить прибором ВДС-02 заводского изготовления. Технические характеристики прибора позволяют параллельно или последовательно подключать устройство к инвертору.

Выбор деталей

Для того чтобы изготовить плазморез своими руками из инвертора, необходимо определиться с тем, из каких именно элементов его создавать.

Деталью, которая будет создавать необходимую мощность для резки, может быть инвертор или трансформатор

При выборе данного элемента устройства очень важно понимать, какой именно толщины металл необходимо будет разрезать. Именно толщина металла и будет являться основополагающим фактором, который повлияет на выбор этой детали

Так как собирается ручной резак, то лучше, конечно, приобретать сварочный инвертор. Его мощность несколько меньше, чем у трансформатора, но он намного легче и сэкономит большое количество электроэнергии.

Второй важной деталью станет выбор между плазменным резаком или плазменной точкой. Основным критерием выбора тут станет тот же фактор, что и при подборе сварочного инвертора, то есть толщина металла

Однако нужно учесть еще один нюанс. Оборудование прямого воздействия предназначается для работы с элементами способными проводить ток. Косвенный же элемент чаще всего устанавливается в том случае, если в работе необходимо обойтись без вещей, использующих ток.

Еще один важный элемент — это компрессор

Его выбор уже проще, так как единственное важное требование — это мощность, которая должна подходить под ранее выбранные части

Последняя деталь — кабель-шланговый пакет. Предназначается для соединения всех деталей, приведенных выше.

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

- инвертор;

- трансформатор;

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора. При использовании газовой резки производительность ниже, ширина реза больше.

Основное преимущество плазмореза — использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Требования к устройству и оснащению плазменных установок

3.1. Плазменные установки должны иметь пускорегулирующую, контрольную и защитную аппаратуру, обеспечивающую автоматическое поддержание режимов, безопасное обслуживание.

3.2. Вновь разрабатываемое оборудование, комплектное с механизмами перемещения плазмотрона, должно быть оснащено встроенными устройствами для отсоса пыли и газов, экранами для защиты от электромагнитного излучения и предупреждения распространения шума.

3.3. Полуавтоматические и автоматические плазменные установки должны иметь встроенные отсосы. Местные отсосы должны быть встроены в технологическую оснастку механизированных поточных и конвейерных линий.

3.4. При монтажных и других работах на нестационарных рабочих местах допускается использование вытяжных устройств, не связанных жестко с оборудованием и оснасткой.

3.5. Плазменные установки должны соответствовать требованиям «Санитарных норм и правил работы с источниками электромагнитных полей радиочастотного диапазона», утвержденных Минздравом СССР и ГОСТ 12.1.006-84 «ССБТ. Электромагнитные поля радиочастот. Допустимые уровни на рабочих местах. Требования к проведению контроля».

3.6. Установки автоматизированной плазменной резки (машины с числовым программным управлением) должны быть оборудованы рабочим креслом оператора, удовлетворяющим эргономическим требованиям.

3.7. В технологической документации должны быть указаны основные и вспомогательные средства технологического оснащения, включая защитные, транспортные устройства и средства, обеспечивающие безопасные условия работы.

3.8. Паспортная документация на плазменные установки должна включать рекомендации по размещению оборудования и защите рабочих мест от вредных и опасных производственных факторов.

3.9. В паспорте должны быть указаны:

— параметры шума, генерируемого плазмотроном при оптимальном технологическом режиме;

— перечень средств защиты от оптического излучения и шума;

— рекомендуемый тип укрытия для локализации и удаления вредных веществ;

— производительность местной вентиляции;

— напряжение холостого хода источника питания (для ручного процесса — не более 180 В, для полуавтоматического — 300 В, для автоматического — 500 В).

Сборка

Пошаговая сборка выполняется в такой последовательности:

- К источнику питания подключается кабель питания электродов.

- С компрессором соединяется шланг для подачи сжатого воздуха.

- Кабель массы подключается к соответствующей клемме источника питания.

- Плазмотрон подсоединяется к кабелю и шлангу.

Когда изготовление плазмореза завершено, необходимо убедиться в правильности сборки, плотности контактов, соблюдении правил техники безопасности.

Сборка плазменного резака

Проверка плазмореза

Проверка станка для плазменной резки, изготовленного своими руками, выполняется в несколько этапов:

- принимаются необходимые меры безопасности — одевается защитная одежда, обеспечивается хорошая проветриваемость места, убираются возгораемые материалы;

- подаётся питание на электрод, проверяется формирование дуги, стабильность, размер;

- включается компрессор, подаётся через шланг сжатый воздух, при наличии утечек производится герметизация;

- после формирования плазмы выполняется резка металла толщиной 2 мм — в случае успеха сборка считается завершённой, обнаруженные проблемы устраняются.

Доработка инвертора

Доработать инвертор до плазмореза можно путём подключения в электрическую цепь осциллятора. Существует два способа подсоединения:

- параллельное, используемое для сварки на токах различной величины;

- последовательное, ток сварки ограничен параметрами устанавливаемого блокировочного конденсатора.

Недостатками параллельного подключения являются:

- чтобы получить высокое напряжение, требуется применять осциллятор соответствующей мощности;

- при падении напряжения на обмотке трансформатора, используемого в качестве источника питания, велика вероятность повреждения всех подключённых устройств;

- высокочастотные токи в обмотках трансформатора создают помехи в электросетях.

Выбор подключения зависит от типа свариваемых металлов, их параметров, ограничений подключённого источника питания. То есть учитываются возможные негативные последствия.

Используемые электроды

Электроды играют важную роль в обеспечении процесса горения дуги и осуществлении резки плазмотроном. В их изготовлении используют бериллий, гафний, торий и цирконий. Благодаря образованию тугоплавкой поверхностной пленки, электродный стержень не подвергается перегреву и преждевременному разрушению при работе с высокими температурами.

Покупая электроды для самодельного плазмореза следует выяснить из какого они материала. Бериллий и торий дают вредные испарения, и подходят для работы в специальной среде, обеспечивающей надлежащую защиту сварщика. Поэтому, для домашнего использования лучше приобрести электроды из гафния.

Отличие аппаратов прямого и косвенного действия

Сегодня можно найти различные варианты ручных аппаратов, в которых реализован различный принцип функционирования. Работа установок прямого действия основывается на использовании электрической дуги. Последняя выглядит как цилиндр, и к ней непосредственно подведена струя газа. Благодаря подобной конструкции дуга нагревается до высоких температур порядка 20 000 градусов. И в то же время она способна эффективно охлаждать прочие элементы устройства. Если говорить об установках косвенного действия, то их особенностью является меньший КПД. Именно этим и обусловлено то, что к ним прибегают не так часто.

Говоря про их устройство, следует отметить, что основная цель здесь заключается в размещении активных точек цепи на трубе либо специальном вольфрамовом электроде. Оборудование косвенного действия получило распространение для напыления, нагрева металлических устройств, причем в качестве режущего оборудования их не используют. В большинстве своем с помощью подобного ручного механизма выполняют ремонт автомобильных узлов, не прибегая к извлечению их из корпуса.

При этом подобным установкам присуща одна общая особенность: они способны работать только при наличии воздушных фильтров и охладителей. Польза от первых заключается в увеличении срока службы катода и анода, ускорении запуска механизма, который эксплуатируется довольно долго.

Что же касается второго элемента, то он необходим для увеличения эксплуатационного ресурса аппарата, работающего в непрерывном режиме. Оптимально, когда в течение часа беспрерывной резки этим аппаратом выделяют на отдых порядка 20 минут. Эти характеристики являются очень важными и должны учитываться вне зависимости от типа исполнения выбираемого устройства.

Сборка плазменного резака

Для сборки плазмотрона требуется подобрать соответствующий электрод. Чаще всего используются электроды, изготовленные с применением тория, бериллия, циркония или гафния. Такие материалы считаются оптимальными для проведения резки металла воздушно-пламенным потоком. В процессе функционирования установки на поверхности материала электрода образуются тугоплавкие оксиды, которые не позволяют происходить разрушению материала электрода. При выборе типа электрода следует помнить, что некоторые из материалов, используемых для изготовления тела электродов, являются опасными для работника. Так, например, бериллий в составе электрода в процессе работы вызывает образование радиоактивных оксидов, а использование тория вызывает образование токсичных соединений с кислородом. Лучшим материалом является гафний, который абсолютно безопасен для работника, осуществляющего работы.

В процессе сборки следует особое внимание уделить соплу, которое осуществляет формирование струи для резки. От технических характеристик этого элемента зависит качество рабочей струи

Оптимальным является применение приспособления с диаметром 3 см. Длина должна быть достаточной, чтобы рез имел аккуратный и качественный вид. В случае если сопло является слишком длинным, то возможно его быстрое разрушение в процессе работы.

Для осуществления подачи воздушного потока в конструкции плазмореза используется компрессор. Особенностью работы резака является использование в процессе функционирования оборудования газов для защиты и плазмообразования. Работа по осуществлению резки металла совершается при силе тока в 200 А. При работе устройства применяется сжатый воздух, который требуется для охлаждения функционирующего оборудования и формирования плазменной струи. Использование такой конструкции в процессе работы позволяет проводить резание метзаготовок с толщиной металла до 50 мм.

Для соединения всех элементов установки применяется кабель-шланговый пакет. При проведении сборки установки требуется соблюдать определенный порядок работ. Сначала инвертор при помощи кабеля объединяется с электродом для подачи на него напряжения. Посредством шланга осуществляется подача сжатого воздушного потока от компрессорной установки к плазмотрону, где формируется плазменная струя.

http:

Назначение плазменного резака

Прибор используется для раскроя металлических листов и заготовок. Температура плазмы, выпускаемой соплом горелки, достигает 8000 °С. Это помогает без труда нарезать детали из любых материалов, в т. ч. тугоплавких.

Плазморезы применяются при:

- изготовлении различных металлоконструкций;

- прокладке коммуникационных линий;

- резке жаропрочных легированных сталей, содержащих титан, молибден и никель (такие материалы плавятся при температуре свыше 3000 °С);

- раскрое тонколистового металла (плазморез обеспечивает высокую точность воздействия).

Приборы нередко включают в состав автоматизированных линий на крупных производственных объектах.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются вольфрамовые электроды диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Сборка из готовых комплектуюущих

Необходимо подключить сопло плазмореза к инвертору и компрессору. Осуществляется это посредством так называемого кабель-шлангового пакета. Оптимальным будет использовать для этих целей специальные зажимы и клемы, которые легко фиксируются и также легко снимаются.

Перед тем как начинается сборка, необходимо окончательно убедиться в совместимости всех комплектующих.

Порядок сборки достаточно прост:

- Инвертор посредством электрического кабеля соединяется с электродом плазмореза.

- Компрессор с помощью специального шланга присоединяется к рабочей камере плазмореза.

Практические рекомендации

Даже при сборке из уже готовых комплектующих цена конечного продукта будет на несколько порядков меньше, чем если покупать готовый плазменный резак. После того как аппарат будет собран и станок будет готов к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

Необходимо приобрести заранее несколько комплектов резиновых прокладок, которые используются при подключении шланга подачи сжатого воздуха.

Самой быстроразрушающейся деталью в плазменном резаке является медное сопло. Кроме того, толщина реза напрямую зависит от диаметра отверстия в сопле. Поэтому комплект медных сопел с разным диаметром выходного отверстия должен обязательно быть в запасе.

Необходимо достаточно точно определиться с задачами, которые стоят перед будущим плазморезом, и исходя из этого заранее подобрать соответствующую мощность инвертора. Учитывая высокую цену на инверторы, будет очень накладно эксплуатировать плазморез, обладающий излишней мощностью.

Необходимо всегда помнить, что температура рабочего участка плазмы составляет 20000−30000 градусов

Это крайне опасно и может привести к ЧП, если работающий плазморез окажется в руках несмышлёного ребёнка или психически невменяемого человека.

Крайне важно в процессе работы правильное образование вихревого потока. В противном случае во время работы плазменной горелки может образоваться так называемая двойная дуга, что может привести к разрушению устройства

Поэтому очень важно использовать плазменные резаки, изготовленные в заводских условиях, с соблюдением всех необходимых технических стандартов.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза

При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.