Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

- источник электропитания;

- плазмотрон (резак);

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

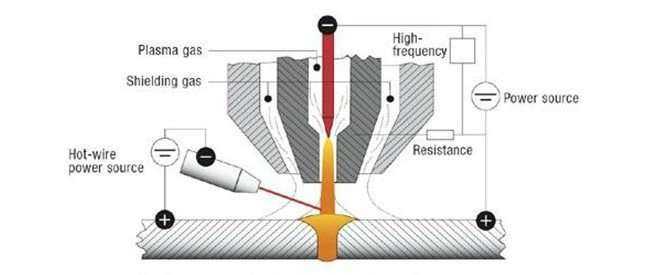

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Подключение прямого действия

Помимо тонких работ при помощи микроплазмы схема подключения к источнику тока имеет не меньшее значение.

Этот метод считается основным в сварочных работах. Он осуществляется при помощи плазмы, образовавшейся между электродом и рабочей заготовкой. Дуга возбуждается постепенно, сначала на малом токе образуется дежурная струя, которая после контакта с рабочей поверхностью переходит в дугу прямого действия. Работа может проходить как при переменном, так и при постоянном токе.

В связи с тем, что при прямом воздействии температура рабочей струи очень высока, обязательным условием является контроль нагрева сопла плазмотрона. При перегреве (что почти невозможно) желательно прекратить работу на некоторое время. Впоследствии же стоит проверить исправность оборудования, а при необходимости, устранить неисправность или приобрести новый аппарат.

Почему неон необходим для производства чипов

Современные процессоры изготавливаются методом фотолитографии. Суть данной технологии заключается в получении необходимого рисунка на светочувствительной пленке методом засвета через фотошаблон (маску). Для этого на кремниевую пластину вначале наносится фоторезист, то есть светочувствительная поверхность. Она меняет свои свойства, когда на нее попадает свет определенной волны.

Неон используют не только для изготовления светящихся вывесок, но и при производстве процессоров

Затем эта пленка засвечивается через маску с заданным рисунком при помощи ультрафиолетового газового лазера. В итоге на фоторезисте отпечатывается рисунок. А причем тут неон, спросите вы? Он является основным инертным газом в газовой смеси, которая обеспечивает необходимую длину волны лазера.

Таким образом, без неона не будут работать лазеры, необходимые для производства чипов. Кроме того, неон используется при производстве LCD-мониторов и телевизоров.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Применение плазмотронов:

Плазмотроны могут применяться:

– при сварке, резке и обработке металлов, а также различных твердотельных материалов,

– для расплавления и рафинирования (очистки) металлических сплавов,

– при нанесении защитных покрытий на металлические поверхности (керамики, электроизоляции и т.д.),

– для упрочнения дешевых материалов металлическим наплавом,

– для подогрева металлического расплава в мартеновских и плавильных печах,

– для термического обезвреживания высокотоксичной органики,

– для получения нанодисперсных порошков и соединений,

– при плазменной горной и шахтной проходке,

– при безмазутной растопке угольных котельных на электростанциях,

– и пр.

Технологические плазмотроны и оборудование для их эксплуатации PLAZARIUM TPS

Промышленная плазменная система ПЛАЗАРИУМ TPS представляет собой совокупность оборудования в комплекте с плазмотронами, объединенного конструктивно и функционально для преобразования электрической энергии в тепловую с получением потока высокотемпературного ионизованного газа.

Промышленная плазменная система выполнена в виде одного моноблока с оборудованием для эксплуатации плазмотронов, к которому подключают устройства возбуждения дуги (осцилляторы), пароперегреватели и промышленные паровые плазмотроны.

Технологические паровые плазмотроны в составе промышленной плазменной системы PLAZARIUM TPS предназначены для создания высокотемпературной плазменной струи большого объёма и тепловой мощности. Плазмотроны применимы в любых плазмохимических реакторах для плазменной газификации и переплава различных типов сырья и уничтожения опасных отходов с полной степенью деструкции и получением экологически чистого синтез газа (СО + Н2), камер дожигания с целью очистки газа от вредных примесей (смол, диоксинов и фуранов) и другого технологического применения.

Технологические плазмотроны изготавливаются мощностью от 30 до 350 кВт серийно и более 350 кВт по заказу клиента. Промышленная плазменная система имеет в комплекте от 1 до 10 основных плазмотронов и до 10 резервных плазмотронов различной мощности. Cреднемассовая температура нагреваемого пара (зона факела) более 5000 °С.

МГД-генераторы: как все начиналось

История МГД удивительно напоминает историю другого знаменитого изобретения – теплового ядерного синтеза. Казалось бы, вот еще один последний шаг, незначительное усилие – и преобразование энергии тепла в электроток станет повседневной обыденностью. И вдруг очередная проблема уже в который раз откладывает ее на более поздний срок.

МГД, одной из видов которых и являются плазменные генераторы (ПГ), были названы так в связи с открытием способности к генерации электротока при передвижении токопроводящих жидкостей (электролитов) внутри магнитного поля. Описанию и изучению этих явлений посвящен целый раздел физики — магнитная гидродинамика. Вот отсюда и пошло название этого вида генераторов.

Первые исследования по созданию плазменных источников электроэнергии осуществлялись с электропроводящими жидкостями. Но очень скоро выяснилось, что разогнать потоки жидкости до необходимых сверхскоростей чрезвычайно сложно, а без этого КПД электростанций остается недопустимо низким.

Именно поэтому исследователи переключились на эксперименты с плазмой – ионными потоками газа высокой скорости. С того времени за перспективными МГД-генераторами прочно закрепилось название плазменные, поскольку все последующие опыты проводились только с этим источником энергии.

Эффект разницы потенциалов и электротока во время движения зарядов внутри магнитного поля схож с эффектом Холла. Все, кому приходилось иметь дело с датчиками Hall, знают: электроток, проходя через находящийся в магнитном поле проводник, провоцирует появление на поверхности кристалла разности потенциалов. Только в магнитогидродинамических установках вместо электротока пропускается проводящее тепло.Чем выше т-ра, проводимость и напряжение поля, тем больше мощности забирается.

Опыты по преобразованию тепла в электроток активно проводились в 50 гг. прошлого века. А уже в 60-е гг. практически одновременно появились созданные образцы «Mark-V» (Соединенные Штаты) и «У-25» (Советский Союз). С того времени не прекращается работа над способами работы ПГ, их конструкцией; проводятся испытания материалов и видов рабочих тел. Но на стадию промышленного производства это изобретение так и не вышло.

Особенности процесса

Данный способ соединения деталей напоминает аргонодуговую сварку по причине работ с инертными газами. Однако, отличия все же имеются. Например, сварочные работы осуществляются специальным аппаратом — плазмотроном.

Плазмой называют состояние, в которое переходит газ при воздействии электрической дуги. Происходит это все при многотысячных температурах, поэтому главной особенностью сварки плазмой является высокая рабочая температура — от 5 до 30 тысяч градусов. Это позволяет работать с элементами любого состава и габаритов.

Еще одной особенностью плазменной технологии является высокое давление на место соединения. Это происходит за счет цилиндрической формы сварной дуги, которая обеспечивает прогрев и одинаковое распределение мощности по всей поверхности рабочей струи. В обычной сварке это сделать сложнее, так как дуга конической формы и равномерно распределить силу давления и прогрев весьма сложно.

И третья важная особенность работы плазмой — это работа на малых токах. Да, именно плазменная технология позволяет производить сварку, как тонких листов материала, так и в труднодоступных местах.

Указанные особенности делают плазменный метод сварки практически универсальным. Со временем появились виды и разновидности, так как помимо сварочных работ при помощи плазмы легко выполнить и резку металлов.

Российские ученые создали уникальный плазменный генератор

Мощным толчком для исследований в этой области стало открытие в конце 1980-х гг. в МИФИ сильноточного импульсного магнетронного разряда. В 2000-х гг. в Европе и США на его основе была внедрена технология HiPIMS (импульсное магнетронное распыление высокой мощности).

«Однако давней проблемой магнетронного осаждения оставалась низкая скорость роста пленок на деталях по сравнению, например, с вакуумным испарением», — рассказал РИА Новости инженер из НИЯУ МИФИ Александр Тумаркин, добавив, что покрытия, получаемые вакуумным испарением, значительно уступают магнетронным по качеству. По его словам, перед промышленниками всегда вставала дилемма: качество изделий или производительность предприятия. «В созданном устройстве для излучения импульсного магнетронного разряда с расплавленным катодом удалось объединить достоинства обеих технологий», — подчеркнул ученый, добавив, что сильноточное распыление расплавленной мишени имеет огромный технологический потенциал.

В настоящее время специалисты работают над промышленными образцами устройства, которые планируется в будущем внедрить в производство. «Промышленный образец устройства сможет эксплуатироваться в качестве плазменного генератора в промышленных и лабораторных установках как отдельный модуль для создания высококачественных покрытий», – отметил другой инженер из НИЯУ МИФИ Андрей Казиев, добавив, что потенциальными заказчиками являются предприятия по созданию энергосберегающих стекол, современных энергетических элементов, а также предприятия машиностроения различных профилей.

Плюсы и минусы

Как и любая технология, плазменная сварка имеет положительные и отрицательные стороны.

К плюсам можно определить:

- высокая скорость плавления заготовок;

- точные и качественные швы;

- отсутствие шлака;

- ровные края деталей при резке;

- экологичность;

- безопасность;

- простота в использовании;

- контроль глубины провара.

К отрицательным же моментам относятся:

- высокая стоимость оборудования;

- контроль охлаждения плазмотрона.

Несмотря на то, что минусы у плазменной технологии существуют, они незначительны. Да и стоимость оборудования окупается довольно быстро, особенно квалифицированным мастером.

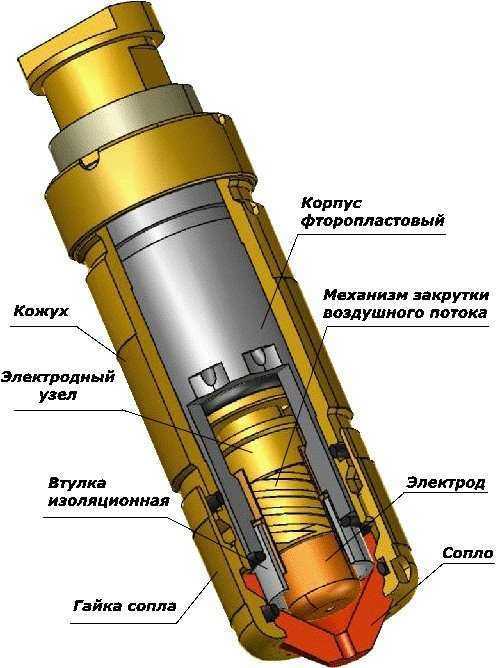

Устройство плазмотрона

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Достоинства и недостатки

Итак, каковы преимущества МГД генераторов:

Это огромная мощность при небольших размерах установки (доходит до нескольких мегаватт).

Полное отсутствие вращающихся деталей, а, значит, нет потерь на трение.

МГД генератор – объемная установка. Почему? Во-первых, объемные процессы, которые протекают в генераторе, уменьшают наличие нежелательных процессов поверхностного типа, к примеру, снижено загрязнение, минимум токов утечек и так далее. Во-вторых, больше объем – больше мощность машины.

Из предыдущего следует, что чем больше МГД генератор, тем выше коэффициент полезного действия, тем меньше вредных выбросов из установки.

В свое время был достигнут достаточно серьезный показатель экономии и эффективности, когда магнитогидродинамический агрегат соединили с котельной. Эффект оказался тройным. После сжигания газа или другого энергоносителя в топке котла, отработанные газы (они ионизированные) поступали в генератор, который вырабатывал электрический ток, далее газы поступали на парогенератор ТЭЦ, дополнительно нагревая воду или пар для отопления. Необходимо отметить, что в те времена коэффициент полезного действия такой комбинации составлял 65%, и это по сравнению с традиционным КПД старых котельных 50%.

И, конечно, магнитогидродинамические генераторы являются установками передвижными

А это, как показывает жизнь, иногда очень важно.

Особенности выбора

Если вы решили купить аппарат плазменной резки, для вас будет актуальна наша информация о важных параметрах выбора и основных технических характеристиках плазморезов.

Сила тока

Основная техническая характеристика аппарата плазменной резки. От этого показателя, в первую очередь, зависит толщина металла, с которой способен справляться плазморез. А также скорость процесса резания. Чем больше рабочий ток, тем быстрее будет нагреваться и плавиться металл.

Выбор модели по силе тока будет зависеть от того, с заготовками из какого металла и какой толщины вы собираетесь работать. Стандартные рекомендации следующие. Для резки меди и медных сплавов, латуни, алюминия толщиной в 1 мм потребуется ток в 6 Ампер. Для резки листов из разных видов стали и других черных металлов толщиной в 1 мм понадобится сила тока в 4 Ампера.

Так образом и производится расчет необходимой силы тока: толщина рабочего металла умножается на рекомендуемое для 1 мм значение силы тока. Например, для резки детали из стали толщиной 20 мм вам будет необходим плазморез с силой тока в 80 Ампер (20*4). Для резки детали такой же толщины, но уже из меди, вам потребуется аппарат с 120 Амперами тока (20*6).

Большинство моделей аппаратов для плазменной резки рассчитаны на резку различных металлов разной толщины. Сила тока устанавливается с помощью ручного регулятора. Регулировка может быть плавной или ступенчатой. Более удобной и эффективной считается плавная регулировка тока. Она дает возможность более точно задавать параметры под каждый вид работы.

Продолжительность включения

Если вы планируете интенсивно и длительно эксплуатировать плазморез в профессиональной деятельности, во избежание перегрузок и выхода из строя аппарата обязательно обращайте внимание на коэффициент полезного времени. Стандартный рабочий цикл плазмореза составляет 10 минут

В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать»

Стандартный рабочий цикл плазмореза составляет 10 минут. В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать».

ПВ указывается в технической документации и обычно привязывается к максимальной силе тока модели. То есть, если вы будете работать на меньшей силе тока, коэффициент продолжительности включения будет больше. Для профессионального использования рекомендуются плазморезы с ПВ не менее 80%. Для бытовых и полупрофессиональных работ будет достаточно показателя в 50-60%.

Тип питания

Аппараты плазменной резки металлов могут работать от однофазной или от трехфазной сети. От сети питания будет зависеть широта применения аппарата, а также его производительность и скорость работы. Плазморезы, питающиеся от однофазной сети 220 Вольт удобны тем, что позволяют производить работы практически везде, где есть возможность подключиться к бытовой розетке. Но одновременно с этим, они имеют мощностные ограничения. Для профессионального использования и резки материалов большой толщины вам будет необходима высокая сила тока. Высокие показатели силы тока имеют трехфазные аппараты, питающиеся от промышленных электросетей 380 Вольт.

Нанесение тонких пленок методом HIPIMS

На рисунке показаны топография поверхности и структура инструментального покрытия HiPIMS FerroCon от CemeCon AG на твердосплавной подложке, увеличенные под электронным микроскопом.

Тонкие пленки, осажденные методом HIPIMS при плотности тока разряда> 0,5 А⋅см −2, имеют плотную столбчатую структуру без пустот.

Впервые об осаждении медных пленок методом HIPIMS сообщил В. Кузнецов о применении заполнения переходных отверстий 1 мкм с соотношением сторон 1: 1,2.

Тонкие пленки нитрида переходного металла (CrN) были впервые нанесены с помощью HIPIMS в феврале 2001 г. AP Ehiasarian. Первое тщательное исследование пленок, осажденных методом HIPIMS с помощью ПЭМ, продемонстрировало плотную микроструктуру, свободную от крупномасштабных дефектов. Пленки обладали высокой твердостью , хорошей коррозионной стойкостью и низким коэффициентом износа скольжения . Последовавшая коммерциализация аппаратного обеспечения HIPIMS сделала эту технологию доступной для более широкого научного сообщества и дала толчок развитию в ряде областей.

Реактивный HiPIMS

Подобно тому, что наблюдается в обычном процессе реактивного напыления , HiPIMS также использовался для получения пленок на основе оксидов или нитридов на нескольких подложках, как показано в списке ниже. Однако, как это характерно для этих методов, характеристики таких осаждений имеют значительный гистерезис и требуют тщательного изучения для проверки оптимальных рабочих точек. Существенные обзоры реактивных HiPIMS были опубликованы А. Андерсом и Кубартом и др ..

Примеры осаждения

Следующие материалы, среди прочего, были успешно депонированы HIPIMS:

- Устойчивость к коррозии: наноразмерный многослойный CrN / NbN

- Стойкость к окислению: наноразмерный многослойный CrAlYN / CrN, нанокомпозит Ti-Al-Si-N, Cr-Al-Si-N

- Оптический: Ag, TiO 2 , ZnO, InSnO , ZrO 2 , CuInGaSe

- МАКС. Фазы: TiSiC

- Микроэлектроника: Cu, Ti, TiN , Ta, TaN

- Твердые покрытия: нитрид углерода CN x , нанокомпозит Ti – C.

- Гидрофобный: HfO 2

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Рекомендации

Не всегда со сварочным аппаратом работает профессионал, часто встречается и самоучка. Для подобной категории людей квалифицированные специалисты дают несколько рекомендаций:

- перед работой проверить исправность оборудования, давление газа в установке;

- прочистить плазмотрон до начала сварки;

- подготовить и очистить от посторонних предметов рабочую зону;

- алюминиевые детали сваривать (или резать) на низких токах.

Плазменная сварка — современная технология соединения и резки не только металлов, но и других материалов. Сварка плазмой востребована и у профессионалов, и у любителей — проста в работе и приносит хороший заработок независимо от сезона. Несмотря на высокую стоимость, необходимое для работы оборудование пользуется спросом, ведь потратив деньги однажды, можно стать обладателем замечательного агрегата с множеством дополнительных функций.

Где в России добывают неон

Неон представляет собой достаточно редкий газ, который не имеет цвета, запаха или вкуса, кроме того, он не вступает в химические реакции, то есть является инертным газом. Небольшое количество неона присутствует в воздухе, поэтому даже сейчас вы его вдыхаете.

Неон содержится в атмосфере

Надо сказать, что неон специально обычно не добывают. Он является одним из побочных продуктов, который образуется в результате сжижения и разделения воздуха в промышленности. Его получают в больших количествах на металлургических предприятиях России и Украины. Именно отсюда поставляется 90% неона для производства процессоров и микросхем. Причем большая часть газа поступает именно из России, а в Украине он только проходит очистку.

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни. При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости.

- Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами. Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации.

- Следует аккуратно подходить к выбору краски для устройства. Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

- У станка также должна быть система, удаляющая дым. При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать.

- Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать. Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность. Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.