Воронение и «синение» стали

Воронение стали

. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка, предохраняющая детали от коррозии.

Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 320–325°С. Ровная окраска поверхности изделия получается только при равномерном его прогреве.

Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали

. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения.

Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета.

Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом.

Детали, обработанные таким способом, меньше подвержены коррозии.

Материал для статьи взят из книги «300 практических советов», автор-составитель В.Г. Бастанов, издательство «Московский рабочий, 1986г.»

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

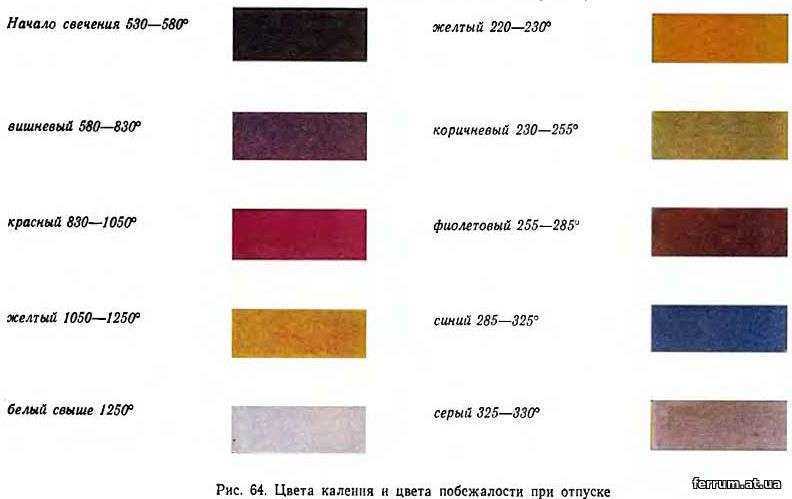

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

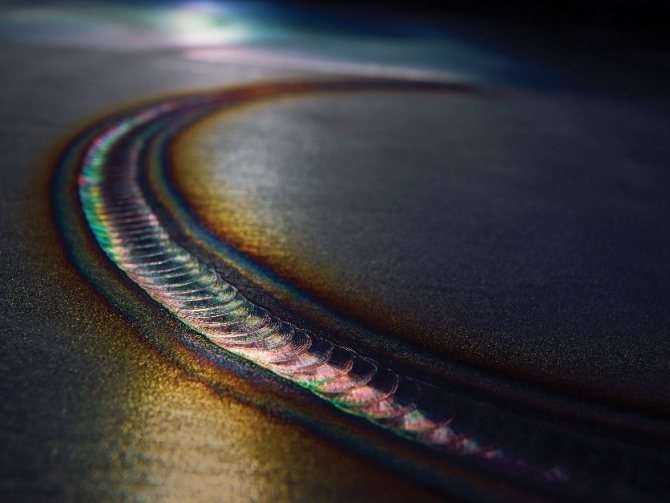

Следы побежалости на металле

Опубликовал: Kirill B. Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней.

Эти цвета ранее использовали для определения температуры при термообработке стали. Но это не очень точный индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой.

Интересно про цвета побежалости написано здесь.

Рассмотрим схему участков сварного соединения и их термический цикл.

Нам интересен участок №7. Он также называется участком синеломкости и охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла (откуда и название). При сварке низкоуглеродистых сталей основной металл в этой зоне не имеет видимых структурных изменений, но наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

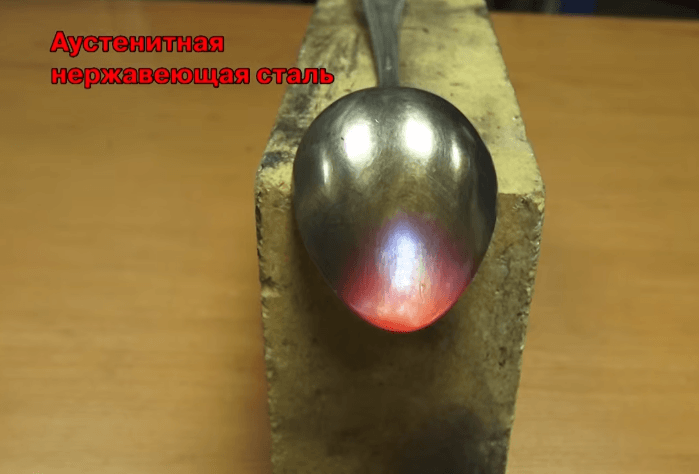

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C).

Побежалость для коррозионностойких сталей является более критичной, т.к. является показателем того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть очаги точечной (питтинговой) коррозии. Поэтому поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости – неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите.

Интересен тот факт, что цвет побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК “Трансстрой” 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.

Полезная информация

Характеристики высокопрочной стали

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали

Без ограничений – сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Экспериментальная мастерская Виктора Леонтьева. Разное из металловедения

Приветствую вас, коллеги и господа мастеровые. Я расскажу о старинном методе измерения температуры стальных предметов по внешним признакам. Приборов для точного измерения температуры различных объектов в наше время существует предостаточно. Для измерения температур контактным методом используются термометры. А для контроля нагрева на расстоянии, то есть, бесконтактно, используются пирометры с различными конструкциями и техническими характеристиками.

И все же, занимающимся металлообработкой надо обязательно уметь определять температуру стальных изделий. Пусть приблизительно, но оперативно и без приборов.

Цвета побежалости для отделки металлической поверхности

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки окислов в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для декорирования поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

Для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности. Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

- шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Для получения плотной, равномерной пленки окислов необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Автор Ирина Файдюк

От чего зависит цвет побежалости

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет.

Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Также желательно различать цвета побежалости.

Чем вызвано

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

Некоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева. Однако это ошибочное утверждение. На появление разных оттенков влияет время нагрева, скорость разогревания, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цвета побежалости на металле. Как сделать радужные цвета на стали

Происхождение

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Физика процесса

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Если температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Как говорилось выше, окрас нагрева поверхности металла не является точным индикатором температуры.

Оптические эффекты

Цветовой тон напрямую зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева. 9-1 Измерение температуры по цветам побежалости и каления — перезагрузка с исправлениями

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым.

Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Что такое цвета побежалости?

Это цвета радуги, которые возникают на гладкой поверхности металлического изделия при образовании на ней особой оксидной пленки. Именно эта пленка, которую так же называют побежалостью, представляет собой очень тонкий слой оксида металла, толщина которого может варьироваться от нескольких миллиметров до величины всего в нескольких молекул. Являясь прозрачной, такая пленка обеспечивает процесс интерференции в ней световых лучей, что и приводит к появлению радужных цветов, а также их оттенков. Как правило, побежалость возникает при термическом воздействии на металлическое изделие, например, при термообработке стальных сплавов или же сваривании металлов.

О чем свидетельствует цвет сварного шва?

Раньше цвета сварного шва использовали для определения температуры при термической обработке стальных сплавов. При этом нужно понимать, что это весьма неточный показатель, так как цвет будет зависеть не только от самой лишь температуры, но и от других факторов, к примеру:

- скорости нагрева материала;

- того, какие компоненты входят в состав газовой среды, в которой происходит процесс термообработки;

- продолжительности выдержки стального сплава;

- особенностей освещения и прочего.

Стоит отметить, что существует четкая зависимости между получаемым цветом побежалости и толщиной самой пленки, ведь чем она будет толще, тем короче будут волны отражаемого ей света. К примеру, синие оттенки шва появляются в том случае, когда из белого «вычитают» волны более значительной длины, к примеру, оранжевые или красные. А вот желтый цвет возникает, когда из цветового спектра вычитаются цвета коротких волн – синего и фиолетового. Таким образом синий цвет побежалости свидетельствует о том, что температура нагрева является достаточно высокой, в то время как желтый указывает на более низкий температурный показатель.

Цвета побежалости сварных швов. Дефект или искусство?

Когда смотришь на фотографии сварных швов, создается впечатление, что сварщики устроили своеобразное соревнование, у кого «круче раскраска». Здесь присутствуют все цвета и их оттенки: соломенный, розовый, зеленый, синий. Задаются ли они вопросом: как влияют цвета побежалости сварного шва на его свойства и могут ли они являться браковочным признаком? Задумываются ли над этим, кода получают красивые узоры, покрывающие металл в месте термического воздействия, или просто получают эстетическое удовольствие? Трудно сказать, но некоторые творения выглядят как картины Леонардо да Винчи.

Побежалостью называют тонкие прозрачные оксидные пленки, образующиеся на поверхности металла. Цвета возникают в результате физического процесса интерференции света в пленках, которые имеют разную толщину и способны отражать свет различной длины волны. Самые толстые пленки отражают короткие волны, по мере их утонения λ света увеличивается. Синему цвету соответствуют более разогретые участки, желтому – более низкотемпературные.

Появляются цвета побежалости в диапазоне температур от 400 оС до 200 оС на участке номер семь, который называют еще зоной синеломкости. Для низкоуглеродистых сталей при высоком содержании в ней кислорода, азота, водорода в этом месте наблюдается снижение величин пластичности и ударной вязкости.

В ряде нормативных документов, в частности в РД 03-606-03 цвета побежалости не определены как дефект, а только как образование препятствующее контролю и предписывается их удаление, зато в СТО-ГК «Трансстрой» 005-2007 они уже определяются как дефектный признак

Должно быть в последнем документе имеет место быть путаница: действительно, появление цветов побежалости на титане свидетельствует о его недостаточной газовой защите (что важно обеспечить в полной мере для этого металла), для низкоуглеродистых сталей недостаток защиты не является такой уж критичной вещью

Отдельно нужно сказать о появлении радужных пленок на поверхности коррозионостойких сталей в народе называемых нержавеющими. Появляются они в более широком диапазоне. Цветовая гамма меняется от синего (700 оС) до светло-соломенного цвета (300 оС) и свидетельствует о том, что слой оксида хрома, защищающий металл от коррозии нарушен. Ни один из цветов не является «безопасным» и может привести к образованию питтинговой коррозии. Стремитесь к серебристо-белому «блестящему хрому». Все остальное обязательно подлежит зачистке лепестковым кругом, металлической щеткой из нержавейки или вытравливается химически.

Несколько советов по сварке нержавейки:

Используйте газовую линзу, вместо цангового тела, чтобы обеспечить направленный поток защитного газа.

Трубы из нержавейки малого диаметра сваривайте с использованием сопла из кварцевого стекла, что позволяет вам лучше видеть и контролировать дугу.

Варите в пульсовом режиме, если есть такая функция в вашем инверторе, что уменьшит тепловложение и увеличит глубину проплавления.

Подбирайте режимы в соответствии с толщиной изделия.

Как просверлить каленый металл

В первую очередь — перечислим основные особенности сверления заготовок и изделий из каленого металла. Для успешной обработки необходимо:

- правильно подобрать сверло;

- подготовить заготовку или изделие;

- применять смазочно-охлаждающую жидкость.

Какой инструмент выбрать для сверления каленого металла

Для сверления каленого металла лучше всего подходят инструменты, изготовленные из сталей следующих марок.

- Р18. Инструменты из стали этой марки — лучший выбор. Эти сверла по каленому металлу появились еще во времена СССР. Материал содержит до 18 % вольфрама. Это придает стали высокую прочность. Поверхности не перегреваются и изнашиваются медленно.

- Р6М5К5. Сталь этой марки содержит 6% вольфрама и по 5 % молибдена и кобальта. Эти сверла по каленому металлу могут выдерживать максимальные тепловые нагрузки при обработке закаленных деталей и изделий.

- HSS-Co. Это зарубежный аналог предыдущей стали.

Фотография №2: сверло по каленому металлу из стали марки HSS-Co

Мастера выбирают сверла из сталей именно этих марок из-за оптимального сочетания цены и эффективности обработки высокопрочных каленых металлов.

Обратите внимание! Перед сверлением необходимо тщательно очистить заготовку или изделия от масел, жиров и иных загрязнений

Советы по применению СОЖ при обработке каленого металла

- Добавляйте СОЖ на режущие кромки инструментов. В процессе обработки жидкость разлетается и испаряется. Смазку нужно своевременно обновлять.

- Перед обработкой детали или изделия необходимо также нанести СОЖ на целевую поверхность.

- Во время сверления каленого металла делайте небольшие перерывы для остывания заготовки и инструмента.

Цвета каления

При продолжении нагревания на смену цветам побежалости приходят цвета каления.

Поскольку каление представляет из себя свечение материала, объективная оценка самых темных его цветов, возможна только в темноте. А более светлых, как минимум, при затемнении. Первый, различимый глазом цвет каления красновато-коричневый, означающий, что температура каления в области его проявления находится в диапазоне 530 – 580 градусов по Цельсию. В отличие от цветов побежалости, цвета каления при охлаждении не сохраняются, а изменяются в обратном порядке.

Если на поверхности образовалась окалина, ее цвет возвращается к светло серому оттенку. При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

Это явление можно использовать как дополнительное средство контроля температур. Цвета каления отражают температуру нагрева не только металлических тел, но и не металлических тоже. Например, изделий из керамики, графита и других.

Отпуск стали

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение, ударную вязкость, повышенное удлинение и предел текучести по сравнению со сталью с пластинчатой структурой.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

|---|---|---|---|

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Светодиодные лампы 4000 К и 6500 К

Лично я не советую использовать лампы с цветовой температурой 4000К или 6500К. Проблема в том, что у светодиодных ламп с температурой 4000К и тем более 6500К спектр (температура) света не соответствует силе этого света. В природе температура света повышается вместе с силой (интенсивностью) этого света. Например в солнечный летний день, в середине дня, солнечный свет имеет температуру более 6000 Кельвин. При этом интенсивность света очень высокая, он яркий, даже слепящий. А в случае светодиодной лампы с температурой 6500К и светимостью 1000 люмен, световой поток, который дает эта лампа никак не соответствует такой температуре. В природе температура света, для такого светового потока, будет примерно 2600 – 2700 К (например лампа накаливания).

Такое несоответствие между температурой и силой света создает дискомфорт. Не случайно еще для люминесцентных ламп (в которых впервые был использован холодный люминофор) придумали выражение «мертвенный свет».

Лампы с высокими (холодными) температурами предлагают как более подходящие для рабочих мест. Якобы они дают лучшее освещение. На самом деле это не так. Качество освещения рабочего места в первую очередь зависит от силы света. Поэтому две лампы, в 1000 Люмен каждая, с температурой 2700К дадут лучшее освещение чем одна лампа 1000 Люмен с температурой 4000К.

Если использовать лампы с температурой 4000К или 6500К то по крайней мере нужно ставить такое количество этих ламп, чтобы их суммарный световой поток составлял хотя бы 5000 – 6000 Люмен.

Добрый день дорогие друзья! Раз всех приветствовать на сайте «Электрик в доме». В последнее время востребованность светодиодных изделий постоянно возрастает. Использование инновационных источников света находит применение в различных отраслях народного хозяйства.

Светодиодными лампами оснащаются новые авто, освещаются дома, помещения предприятий и стенды наружной рекламы. Они применяются в прожекторах, уличных и офисных светильниках, а также во множестве других изобретений человека.

Понятие цветовая температура светодиодных ламп даже не подразумевает количество отдаваемого ими тепла, а имеет совершенно другое значение. Это – визуальный эффект восприятия источника освещения человеческим глазом. По мере приближения цветового спектра света к солнечному (желтому) определяют «теплоту» каждой лампы.

Можно также привести ассоциацию с пламенем свечи, и вы тут же поймете, как это явление описывается. Напротив, голубоватый оттенок света ассоциируется с пасмурным небом, снежным ночным сиянием. Этот свет вызывает у нас холодные, бледные образы. Но всему есть определенное научное объяснение.

При нагреве куска металла, у него появляется характерное свечение. Сначала диапазон цвета находится в красных тонах. При повышении температуры цветовой спектр постепенно начинает смещаться к желтому, белому, ярко синему и фиолетовому.

Каждому цвету свечения металла соответствует свой температурный диапазон, что позволяет описать явление при помощи известных физических величин. Это помогает дать характеристику цветовой температуре не как случайно взятой величине, а как определенному промежутку нагрева до получения требуемого цвета спектра.

Спектр цвета свечения светодиодных кристаллов несколько иной. Он отличен от возможных цветов свечения металла благодаря другой методике своего происхождения. Но общая суть остается той же: для получения выбранного оттенка потребуется определенная цветовая температура. Стоит отметить, что этот показатель никак не связан с количеством тепла, выделяемым осветительным прибором.

Еще раз хочу отметить, не стоит путать цветовую температуру и физическую температуру (количества тепла) которую выделяет ваша лампа, это разные показатели .

Технология закалки и отпуска стали

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.