Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Стали углеродистые обыкновенного качества

Углеродистые стали подразделяют на три основные группы: углеродистые стали обыкновенного качества, качественные углеродистые стали и углеродистые стали специального назначения (автоматная, котельная и др.).Стали углеродистые обыкновенного качества соответствуют ГОСТ 380–2005. Их поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях народного хозяйства.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6.

Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В. Индексы справа от номера марки означают:

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Между индексом и номером марки может стоять буква Г, это означает повышенное содержание марганца. Вобозначениях марок слева от букв Ст указаны группы (Б и В) стали. Стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления. Например, Ст5Гпс3 означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства, определяемые соответствующим государственным стандартом. Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Сталь группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют. Сталь группы Б поставляют по механическим свойствам, соответствующим нормам для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы Б используют, в основном, для сварных конструкций.

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Легированные стали

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Маркировка легированных сталей

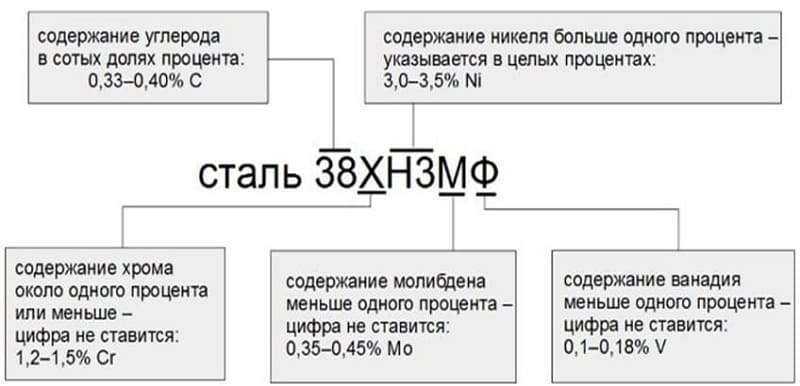

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

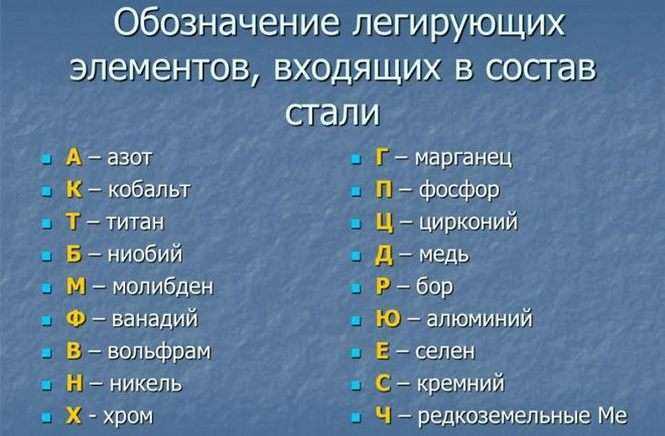

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для производства пружин для часовых механизмов и стрелочных измерительных приборов.

- И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Шарикоподшипниковая качественная конструкционная сталь ГОСТ 801-78

Нормативный документ: качественная конструкционная легированная сталь шарикоподшипниковая изготовляется согласно ГОСТ 801-78.

Классификация шарикоподшипниковой стали

По требованию к качеству поверхности и в зависимости от дальнейшей обработки:

- для холодной механической обработки — ОХ;

- для горячей обработки давлением — ОГ;

- для холодной высадки — ХВ;

- для холодной штамповки — ХШ.

По форме, размерам и предельным отклонениям:

- горячекатаный круг сталь 40х — ГОСТ 2590-88;

- горячекатаный квадрат — ГОСТ 2591-88;

- заготовка квадратная — по действующим нормативным документам;

- горячекатаная полоса — ГОСТ 103-76;

- калиброванный круг квалитета h11 с дополнительными размерами — ГОСТ 7417-75;

- круг со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955-77.

По состоянию материала:

- без термической обработки;

- термически обработанная.

Марки шарикоподшипниковой конструкционной стали

Марки стали: ШХ15, ШХ4, ШХ15 СГ, ШХ20 СГ.

Обозначение марок стали: Ш — подшипниковая, Х — легированная хромом, цифра — содержание хрома, СГ — легированная кремнием и марганцем. Например, сталь шарикоподшипниковая и рессорно-пружинная ШХ15.

Заменители некоторых марок стали:

- ШХ15 — ШХ9, ШХ12, ШХ15 СГ;

- ШХ15 СГ — ХВГ, ШХ15, ХС, ХВСГ.

Применение шарикоподшипниковой стали

Изготовление деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения. Особой популярностью пользуется ШХ15.

Свариваемость: сваривается способом КТС.

Инструментальные виды

Легированная инструментальная сталь

Легированная инструментальная сталь

Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Где применяется конструкционная легированная сталь

Так как сфера применения конструкционной стали весьма широка, важно знать, область использования материала, и какая марка для чего применяется

- 60С2(А) – для рессор, для производства которых используется полосовая сталь толщины от 3 до 16 мм. Пружинных лент, толщины от 0.08 до 3 мм. Витых пружин из 16 мм проволоки.

- 70СЗА – для тяжелонагруженных пружин с ответственным назначением. Склонная к графитизации сталь.

- 50ХГ(А) – для рессор, для производства которых требуется полосовая сталь от 3 до 18 мм толщины.

- 50ХФА(ХГФА) – для ответственных пружин и рессор, которые работают на повышенных температурах, что не превышают 300 градусов, или же для подвергаемых частым переменным нагрузкам.

- 60C2XA – для больших высоконагруженных пружин и рессор с ответственным назначением.

- 60C2H2A(C2BA) – для ответственных высоконагруженных пружин и рессор, которые выполнены из пружинных лент и калиброванных сталей.

- 20Х – для кулачковых муфт, втулок, шпинделей, направляющих планок, плунжеров, оправок, копиров, шлицевых валиков и пр.

- 40Х – для зубчатых колёс, шпинделей и валов в подшипниках качения, червячных валов.

- 45Х, 50Х – для зубчатых колёс, шпинделей, валов в подшипниках качения, червячных и шлицевых валов, а также других деталей, которые работают на средней скорости при среднем давлении.

- 38ХА – для зубчатых колёс, которые работают на средней скорости при среднем давлении.

- 45Г2, 50Г2 – для крупных малонагруженных деталей, в том числе валов, зубчатых колёс на тяжелых станках и пр.

- 18ХГТ – для деталей, которые работают на большой скорости при высоком давлении и нагрузке.

- 20ХГР – для тяжелонагруженных деталей, которые работают на большой скорости и нагрузке.

- 15ХФ – для некрупных деталей, что подвергаются цементации и закалке с низким отпуском.

- 40ХС – для мелких деталей, которые обладают высоким уровнем прочности.

- 40ХФА — для ответственных и высокопрочных деталей, которые подвержены закалке и высокому отпуску. Для мелких и средних деталей со сложной формой, которые работают на износ. Также ответственных сварных конструкций, что работают в условиях знакопеременной нагрузки.

- 35ХМ – для валов, деталей турбин и крепежа, что работают на повышенных температурах.

Маркировка металла

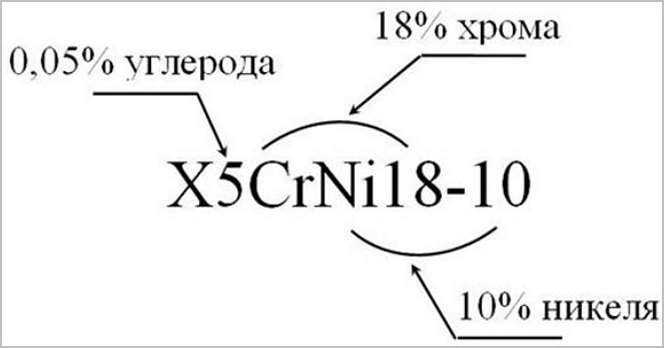

О чем говорит маркировка легированных сталей? Маркировка согласно ГОСТ рассказывает следующее: буква означает название химического элемента, а цифра, которая находится после нее, указывает на процентное содержание данной примеси.

Если за буквой не располагается никакой цифры, то следовательно, процент содержания этого элемента маленький, не превышает значения 1%.

Сколько содержится углерода в стали можно понять по первым двум цифрам, обозначается также в процентах, но в сотых долях. Если вместо двух стоит одна цифра, то значит, процентное содержание указывается не в сотых, а в десятых.

Классификация и обозначение марок по химическому составу:

Еще в СССР был разработан ГОСТ, по которому была принята данная система маркировки. Примечательно то, что она до сих пор остается актуальной.

Следует отметить, что классификация и обозначение химических элементов буквами не всегда соответствует начальной букве их названия: марганец (г), хром (х), никель (н), медь (д), ванадий (ф), вольфрам (в), алюминий (ю), азот (а) и пр.

Если в середине маркировки стоит буква «А», обозначающая азот, то значит, она показывает содержание азота.

Удвоенная буква «А» на конце говорит об особо чистом материале от содержания названных выше элементов. Определение количества серы также происходит согласно ГОСТ.

ВАЖНО ЗНАТЬ: Разновидности станков для гибки проволоки

Также в начале маркировки можно встретить дополнительное обозначение: быстрорежущая сталь обозначается буквой «Р», шарикоподшипниковая – «Ш», автоматная – «А», электротехническую обозначают буквой «Э», буква «Л» говорит о том, что сталь получена литьем.

Например, маркировка стали: 18ХГТ – содержание углерода составляет 0,18%, содержит хром, марганец и титан.

Литейные легированные стали.

В соответствии с ГОСТ 977-88 обозначаются по тем же правилам, что и углеродистыелитейные стали.

Также в конце наименований литейных сталей приводится буква Л, например, 15Л, 20Г1ФЛ, 35 ХГЛ и др.

Для изготовления отливок применяют низколегированные, среднелегированные и высоколегированные стали.

Но легированные стали обладают плохими литейными свойствами.

8. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

9. По числу легирующих элементов:

— трехкомпонентные (железо, углерод, легирующий элемент);

— четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой:

Пример расшифровки марки стали

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Только сон приблежает студента к концу лекции. А чужой храп его отдаляет. 8841 — | 7555 — или читать все.

91.146.8.87 studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

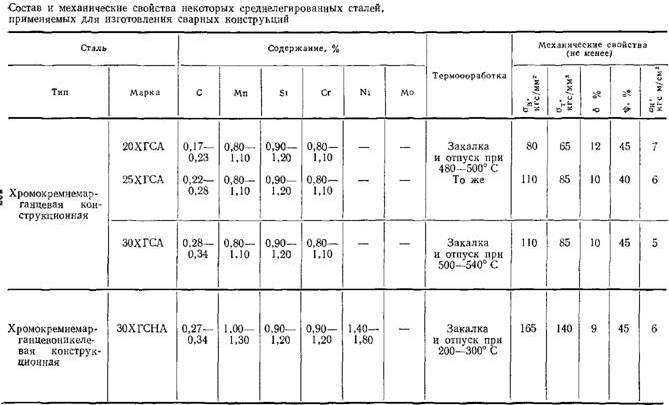

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Классификация легированных сталей

Выделяется следующая классификация типов легированных сталей.

По качеству

В зависимости от качества, легированные стали разделяются на виды:

- Конструкционные;

- Инструментальные;

- Имеющие особые физические свойства.

По количеству добавок

Различают три главных типа легированной стали, имеющей нержавеющий характер.

- Низколегированный. В такой стали присутствует 2.5 % легирующих добавок.

- Среднелегированный. В нем имеется от 2.5 до 10 % легирующих элементов.

- Высоколегированный. Сюда относят сталь, в которой число легирующих компонентов свыше 10 %. В отдельных разновидностях число таких элементов может достичь 50 %.

По назначению

По практическому назначению легированные стали бывают двух типов:

- Машиностроительные материалы — используются при изготовлении деталей разных механизмов, в конструкциях корпуса. Проходят особую температурную обработку.

- Строительные сплавы — обычно применяются при производстве сварных металлических конструкций, их редко подвергают обработке высокой температурой.

Влияние легирующих элементов

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель – элементы с решеткой, отличающейся от решетки α-Fe. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сг и 1,5% Мп.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сг+Мо, Cr+Ni, Cr+Ni+Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали. Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель – наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%. Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2-0,4% и вольфрам в количестве 0,8-1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан – сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002-0,005%).

Маркировка легированных сталей

Точный состав каждого легируемого материала можно посмотреть в справочниках. Однако узнать подобные сведения можно, если понимать маркировку в легированной стали. Легирующие элементы можно опознать по буквенному обозначению. Кроме того, есть возможность сделать расшифровку по процентным показателям различных элементов в металле.

Ж, Х, Е — нержавеющие, хромистые, магнитные металлы.

Я — нержавеющий сплав хромоникилиевого типа.

Ш — сталь шарикоподшипниковой разновидности.

Р — режущий металл.

А, Ш — сталь с примесями, обладающая высоким качеством.

Расшифровка маркировки

Расшифровка маркировки

Кроме того, в стали могут содержаться разные компоненты. Прилагаем таблицу, показывающую, как обозначаются различные металлы в сплавах:

Химический состав

Качество стали зависит от количества в ней углерода, который является одним из основных элементов, входящих в состав. Еще одним обязательным элементом является железо.

Хром, никель, ванадий, медь и пр. элементы добавляются для улучшения свойств материала.

Рассмотрим подробнее влияние легирующих элементов на свойства стали:

- Никель – позволяет сделать материал не только прочным, но и пластичным. Именно этот элемент, входящий в состав, отвечает за стойкость к коррозии;

- Хром – также отвечает за устойчивость к коррозии, благодаря ему получается нержавеющая сталь, делает ее твердой и прочной;

- Ванадий – благодаря этому элементу структура стали становится мелкозернистой, плотной;

- Медь – помимо стойкости к коррозии противодействует кислотам;

- Вольфрам – позволяет материалу оставаться твердым при увеличении температуры (нагреве);

- Марганец, входящий в состав, отвечает за износостойкость;

- Кремний – делает металл упругим, отвечает за магнетизм;

- Если в состав входит алюминий, то он позволяет становиться материалу жаростойким.

Что происходит со структурой, когда добавляются различные примеси? При их введении кристаллическая решетка рушится за счет различия в формах электронов, а также атомных величин. Характеристики стали могут меняться в зависимости от состава.

В состав могут входить две, три и более примесей. Это зависит от того, какой конечный продукт нужно получить.

В состав могут также входить титан, кобальт, молибден, отвечающие за прочность, твердость и пластичность материала, который приобретает все перечисленные свойства в основном после того, как будет пройдена термообработка.

Конструкционная легированная сталь

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Классификация конструкционной легированной стали

По отношения общей массы легирующих элементов к массе стали:

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

В зависимости от основных легирующих элементов:

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

В зависимости от хим. состава и свойств:

- качественная;

- высококачественная — А;

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

По видам обработки:

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

По качеству поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

По состоянию материала:

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

| Марка стали | Область применения |

| 60С2(А) | Рессоры из полосовой стали толщиной 3-16мм и пружинной ленты толщиной 0,08-3мм; витые пружины из проволоки диаметром 3-16мм. |

| 70СЗА | Тяжелонагруженные пружины ответственного назначения. Сталь склонна к графитизации. |

| 50ХГ(А) | Рессоры из полосовой стали толщиной 3-18мм. |

| 50ХФА(ХГФА) | Ответственные пружины и рессоры, работающие при повышенной температуре (до 300°С), или подвергаемые многократным переменным нагрузкам. |

| 60C2XA | Большие высоконагруженные пружины и рессоры ответственного назначения. |

| 60C2H2A(C2BA) | Ответственные высоконагруженные пружины и рессоры из калиброванной стали и пружинной ленты. |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы и др. |

| 45Х, 50Х | Зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы, и др. детали, работающие на средних скоростях при небольшом давлении. |

| 38ХА | Зубчатые колеса, работающие на средних скоростях при средних давлениях. |

| 45Г2, 50Г2 | Крупные малонагруженные детали: валы, зубчатые колеса тяжелых станков и т.п. |

| 18ХГТ | Детали, работающие на больших скоростях при высоких давлениях и нагрузках. |

| 20ХГР | Тяжелонагруженные детали, работающие при больших скоростях и нагрузках. |

| 15ХФ | Некрупные детали, подвергаемые цементации и закалке с низким отпуском. |

| 40ХС | Мелкие детали высокой прочности. |

| 40ХФА | Ответственные высокопрочные детали, подвергаемые закалке и высокому отпуску; средние и мелкие детали сложной формы, работающих в условиях износа; ответственные сварные конструкции, работающие при знакопеременных нагрузках. |

| 35ХМ | Валы, детали турбин и крепеж, работающие при повышенной температуре. |

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

![Легированная сталь [марки, влияние элементов, гост]](http://jockeypromo.ru/wp-content/uploads/e/1/5/e15dd44c42eb07b63a7dbdcfb040e9e5.jpeg)