Повышение твердости на открытом огне

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

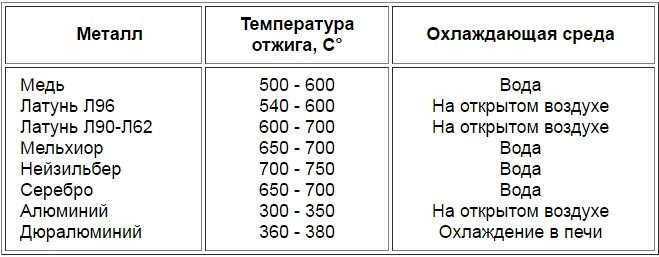

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности. Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия

На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия

Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Читать также: Как правильно варить электродом электросваркой

При каких температурах происходит закалка стали, что служит охлаждающей средой

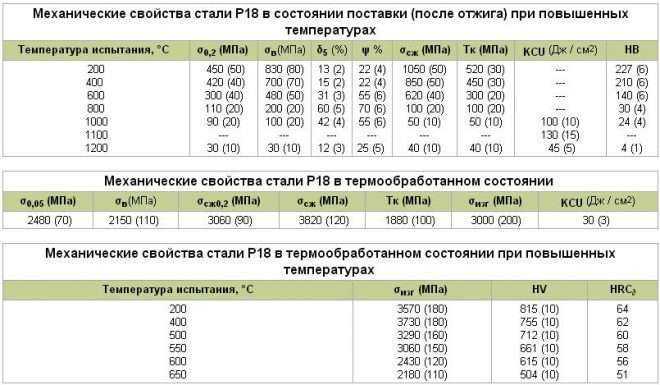

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

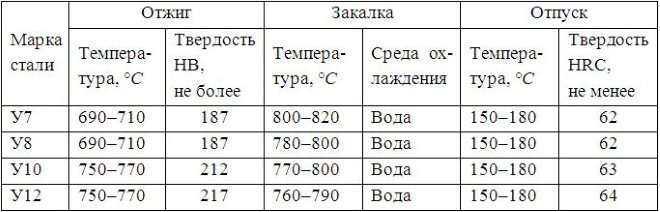

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

https://youtube.com/watch?v=S7OxTgHNjx4

Производители ножевой стали

Сплавы для рассматриваемого изделия могут выпускаться различными компаниями. Большое распространение получили предложения японского происхождения, так как применение особых технологий производства позволяет существенно снизить стоимость предложения. На рынке присутствуют предложения США и ряда других стран, которые могут характеризоваться различными эксплуатационными качествами.

https://youtube.com/watch?v=vsQjCB9OQUw

Во многом эксплуатационные качества изделия зависят от того, насколько точно выдерживается концентрация тех или иных элементов в составе. Кроме этого, некоторые производители проводят поставку заготовок уже после проведения различных процедур улучшения. К примеру, повысить твердость поверхности могут за счет закалки, а снизить хрупкость путем отпуска.

https://youtube.com/watch?v=UFpBcssdYyU

В заключение отметим, что при выборе металла уделяется внимание предназначению изделия, которое будет изготавливаться. К примеру, оружие, которое станет украшением дома, изготавливается при использовании дамаска

Для изделий, которые будут применяться каждый день, выбирают металл для ножей с более высокой устойчивость к механическому и ному воздействию. Также уделяется довольно много внимания стоимости заготовок.

Применение рессорной стали для изготовления ножа

Пружинный материал 65Г применяют для изготовления ножей ножеделы-любители. Благодаря уникальным характеристикам металл находит своё применение в различных сферах.

Клинки для кухни, охоты, туризма – все показывают отличные режущие качества. При особой надобности, реально выковать меч либо топор. После закалки сталь приобретает хорошую жёсткость, что позволяет изделием рубить.

Примеры использования рессорной стали:

- Кухонный нож. В не лучшие времена для страны, после распада СССР, не все люди могли позволить себе хороший кухонный набор ножей. Приходилось выкручиваться. Рессоры и пластины из стали 65Г были легкодоступны. На кухнях постсоветского пространства часто встречались самодельные изделия. Рукоять изготавливали из подручного материала: дерево, простая эпоксидка, и изолента – не мешали ножам оставаться на высоте.

- Туристический нож. Минус пружинного металла – он подвержен коррозии, требует постоянного ухода после использования. Нож подойдёт для применения в походных условиях. Важным моментом является закалка. При слабой – лезвие быстро затупится о консервную банку. Следует знать твёрдость ножа.

- Армейский. Тактические или в нынешнее время – армейские ножи, отлично справляются со своими обязанностями. Серрейторная заточка увеличит сферы применения клинка. Колющие удары выдерживает без проблем. В бытовых условиях бойцу или «выживальщику» станет ценным помощником.

- Топор, мачете или меч. Сплав 65Г и аналоги, позволяет изготовить действительно грозное оружие. Непременно толщина изделия играет немалую роль. Производя такой шедевр, необходимо запастись рессорой от грузовика, или раздобыть длинную пластину.

При правильной обработке металла мы гарантировано получим отличный клинок. Мало опыта с изготовлением изделий из стали – ерунда. Далее, в статье предоставим подробное описание изготовления ножей из рессоры, различными способами.

Закалка и отпуск

Закалку производят путем нагревания до температуры выше получения аустенита. Для некоторых сталей рекомендуют некоторый перегрев, который необходим для получения псевдоожиженного состояния по всей массе металла.

Закалить можно углеродистые стали, в которых содержание углерода превышает 0,8 %. При меньшем значении закалка не получается. Быстрое охлаждение не формирует мелкое зерно металла.

Кристаллическая решетка стали до (а) и после (б) закалки. Получено путем исследования шлифов образцов стали

Закалку выполняют в воздухе, воде и масле. В основном проще выполнить закалку в масле, причины в следующем:

- При погружении в масло на поверхности металла не образуются пузырьки кипящей жидкости, которые снижают скорость охлаждения.

- Вокруг металлического предмета образуется циркулирующий поток жидкости, который активизирует процесс конвективной теплоотдачи.

- Масло перед закалкой можно нагреть до температуры 250…350 ⁰С. Тогда осуществляется двухступенчатый процесс закаливания (в масле и воде, один за другим).

Внимание! В некоторых источниках можно прочитать, что закалку выполняют на газовой плите. Подобное могут написать только дилетанты, которые никогда не добивались реального результата

Температуру определяют с помощью пирометра излучения. Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл.

Цветовая диаграмма нагрева стали:

Отпуск проводят с целью снятия внутренних напряжений в металле. Деталь нагревают до нужной температуры, а потом дают возможность медленно остывать на воздухе.

Различают несколько видов отпуска:

- Низкий, применяют для металлорежущего инструмента.

- Средний, используют для инструментов для обработки древесины.

- Высокий, находит использование в машиностроении для зубчатых передач или шкивов клиноременных трансмиссий.

Для визуального определения температуры нагрева пользуются пирометром. Можно приблизительно установить температуру нагрева, сопоставляя вид заготовки при нагревании с базовой таблицей. Нагревая сталь, на поверхности наблюдают цвета побежалости, они имеют различный окрас.

Цвета побежалости при нагревании сталей:

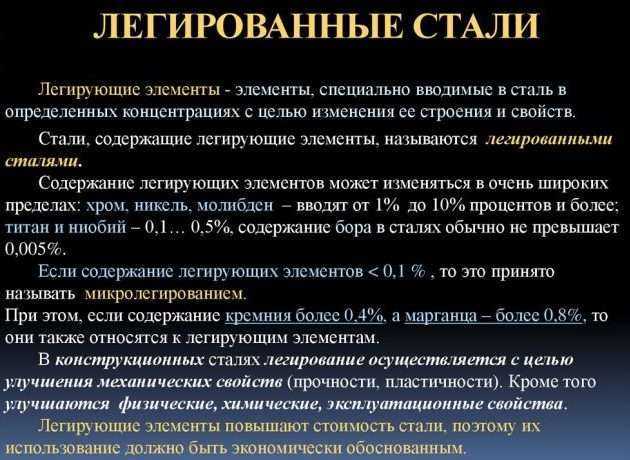

Кроме углеродистых сталей термообработку выполняют для легированных сплавов. Наличие в составе металла дополнительных элементов улучшает прочностные характеристики.

В таблице показаны рекомендуемые режимы закалки и отпуска для разных видов сталей. Для ножа используют все виды представленных материалов.

| Режим термообработки и твердость стали | |||||||

| Марки стали по ГОСТ | Температура нагревания металла, ⁰С | Среда для охлаждения | Твердость после закалки, HRC | Режим отпуска (⁰С) и получаемая твердость HRC | |||

| 170…210 | 220…350 | 360…420 | 420…550 | ||||

| У7…У7Б | 780…830 | масло | 58…62 | 59…63 | 57…60 | 52…54 | 48…53 |

| У8…У8В | 790…835 | масло | 60…64 | 60…65 | 58…60 | 51…55 | 47…50 |

| У9…У9А | 780…840 | масло | 56…63 | 58…62 | 54…59 | 49…53 | 48…53 |

| У10…У10А | 730…800 | масло | 58…62 | 57…64 | 57…64 | 48…53 | 49…52 |

| У12…У12А | 760…810 | масло | 59…64 | 60…65 | 58…60 | 49…52 | 49…52 |

| 40 | 740…820 | масло | 48…53 | 49…55 | 39…45 | 32…40 | 28…31 |

| 40Х | 720…830 | масло | 50…54 | 52…57 | 48…50 | 44…49 | 29…32 |

| 35ХГСН | 780…810 | масло | 45..52 | 45..52 | 35..42 | 45..52 | 38…40 |

| 5ХНМ | 790…835 | масло | 45…50 | 46…52 | 40…48 | 46…52 | 36…40 |

| 5ХНВ | 780…840 | масло | 48…52 | 48…52 | 44…47 | 40…48 | 38…40 |

| 65Г | 730…810 | вода/масло | 59…64 | 59…64 | 55…57 | 51…54 | 46…48 |

| ХВГ | 760…820 | вода/масло | 54…59 | 56…60 | 48…50 | 42…47 | 33…36 |

| ХВС | 740…820 | вода/масло | 54…58 | 52…56 | 44…47 | 40…44 | 39…42 |

| Х12М | 720…830 | вода/масло | 50…57 | 48…53 | 55…57 | 53…55 | 36…38 |

| 9ХС | 760…810 | вода/масло | 59…64 | 59…64 | 48…50 | 42…47 | 29…34 |

| ШХ15, ШХ15СГ | 760…820 | масло | 59…64 | 59…65 | 58…60 | 52…57 | 39…42 |

| 20Х | 730…810 | вода/масло | 48…52 | 42…50 | 38…41 | 36…38 | 36…38 |

| 45 | 760…820 | вода | 41…49 | 34…37 | 32…35 | 30…34 | 29…32 |

| 14C28N | 740…845 | вода | 50…57 | 45…49 | 41…44 | 39…42 | 32…34 |

| 8Cr13MoV | 780…860 | вода/масло | 59…64 | 60…65 | 55…57 | 55…57 | 48…50 |

| 65Х13 | 760…855 | вода/масло | 48…52 | 49…55 | 48…50 | 44…48 | 38…40 |

| 95Х18 | 740…820 | вода/масло | 41…49 | 52…57 | 44…47 | 42…45 | 36…40 |

Выбор формы спусков

Геометрия спусков или форма поперечного сечения клинка выбираются исходя из назначения ножа и предполагаемой сферы применения. Чаще всего встречаются такие профили:

- Прямой клин от обуха. Сечение представляет собой равнобедренный треугольник. Наиболее универсальная форма, сочетающая в себе устойчивость режущей кромки к ударам умеренной силы и невысокое сопротивление во время реза.

- Вогнутые спуски. Такой профиль характерен для опасных бритв: очень нежная режущая кромка, не терпящая ударов и боковых нагрузок, высокие режущие качества. Ножи с таким профилем удобны при небольшой глубине реза, с ее увеличением значительно возрастает сопротивление.

- Выпуклая линза. Наиболее простой в освоении профиль. Линзовидные клинки предназначены для тяжёлых работ и особенно популярны у туристов и выживальщиков. Один из самых известных примеров – шведский Fallkniven «F1»

Существуют также несимметричные спуски, например, у традиционных японских ножей, которыми пользуются профессиональные повара. Для их выведения необходим определенный опыт и специальное оборудование.

Закалка и отпуск заготовки для ножа

Для проведения закалки ножа из напильника следует подготовить горелку, позволяющую получить максимально высокие температурные значения, ёмкость с отработанным маслом, магнит и стекло для проверки качества закаливания. Прогревание металла горящей горелкой должно охватывать всю площадь клинка и поверхность прилегающей к нему ручки на протяжении 30 мм. Участок стилета, на котором будут расположены накладки рукоятки, не закаливают. Прогревание должно быть равномерным, без перегрева.

Проверка правильности закаливания проводится магнитом — при достижении нужной температуры металл перестаёт реагировать на его приближение. Когда у равномерно окрашенной железной детали отсутствие реакции будет достигнуто, прогревание продолжают ещё 3−4 минуты, после чего опускают в масло для охлаждения. Получить лучший эффект можно, дополнительно установив сосуд с маслом в холодную воду. Закалённый таким образом клинок должен оставлять царапины на стекле.

Процедура закалки приводит к появлению высокого внутреннего давления в металле. Это может способствовать образованию трещин на полотне клинка при его заточке. Убрать повышенное внутреннее напряжение позволяет отпуск стали (при этом немного снизится и твёрдость материала). Чтобы отпустить металл, заготовку кладут в духовой шкаф на 1,5 часа, установив температуру нагрева 200 ° С. Охлаждение клинка должно быть постепенным, его не вынимают из духовки до её полного остывания.

Делаем нож из обоймы подшипника

Для изготовления такого ножа можно использовать подшипник карданного вала, подшипники станков, обойма которых выполнена из стали типа ШХ15. Для получения заготовки лучше сразу пилить внешнюю обойму под углом, чтобы получить заготовку под носик ножа. Длина окружности должна быть чуть больше общей длины ножа, поэтому оставляем запас примерно в 2 см.

ВАЖНО ЗНАТЬ: Воздуховоды из оцинкованной стали

Легированная сталь требует отжига перед ковкой. Для выпрямления достаточно подержать ее разогретой до темно-красного цвета и дать остыть на воздухе. После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

Как ковать нож

Существует два варианта ковки ножа. Первый для опытных специалистов, умеющих обращаться с молотом. Металл надо отбивать так, чтобы он смещался от середины к краю, а острие округлять, протягивая заготовку по длине.

Второй способ чуть проще — пластине придается плоская форма молотом, после чего производится обдирка шлифмашиной. Этот процесс аналогичен ранее описанному, но мастеру стоит следить за тем, чтобы металл отрезался небольшими кусками.

Как закалить и отпустить металл ножа

Подшипниковая сталь требует , поэтому потребуется контролировать нагрев металла — насыпанная на лезвие соль начнет плавиться при температуре 800 С

После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку

После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

Какую сталь подвергают закалке

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой

маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой

маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой |

водой маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой

маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой

маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода

масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой

маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

Как закаливать сталь в домашних условиях?

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

https://youtube.com/watch?v=j8sMHguBuYU

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Особенности закалки стали

Как уже говорилось ранее, закалка является одним из видов термообработки металлов. Она подразумевает нагрев температуры тела до такой степени, что становится доступным изменение его кристаллической решетки. После такой обработки нож или другой объект из металла становится несколько тверже и прочнее, плюс к этому полностью теряется его пластичность до следующей закалки.

Также существует понятие отпуска. Это другой вид термообработки, с помощью которого понижается напряжение металла, которое он приобретает в процессе закалки.

Стоит знать, что закалка производится исключительно над нержавеющими стальными телами, а также сплавами, из которых они изготавливаются. Благодаря своей структуре изделие обладает высоким показателем твердости, который влияет на его хрупкость. При правильной термообработке, а также последующем быстром отпуске можно снизить хрупкость объекта и позволить его использование во множестве сфер.

Виды закалки стали

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

- Нормализация для улучшения структуры.

- Нагрев до температуры закалки.

- Опускание в ванну с селитрой, прогретой до 300–350⁰, и выдержка в ней.

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Изотермическая закалка

Светлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

![Закалка металла [в домашних условиях своими руками]](http://jockeypromo.ru/wp-content/uploads/6/2/a/62a9f093389ce6fc4bb059ab75bb200e.jpeg)

![Закалка металла [в домашних условиях своими руками]](http://jockeypromo.ru/wp-content/uploads/9/9/4/994fd925ac42af356de1b3e7ef7f103b.jpeg)