ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА РЕЖИМА РЕЗАНИЯ

ПРИ ТОЧЕНИИ

Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

1. Выбирают и обосновывают в зависимости от марки обрабатываемого материала марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику, так как они обеспечивают значительно большую производительность обработки по сравнению с быстрорежущими сталями. Статистика показывает, что в металлообрабатывающей промышленности на долю твердосплавного инструмента приходится 70 %объема снятой стружки (табл. П. 1.3, П. 1.4 или ).

2. Выбирают форму заточки передней поверхности резца в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки.

3. Выбирают размеры поперечного сечения державки резца, исходя из паспортных данных станка. Выбранные размеры округляют до ближайших меньших стандартных размеров, приведенных в справочной литературе или в табл. П. 2.1–П. 2.11.

4. Выбирают геометрические параметры режущей части инструмента (табл. П. 2.1–П. 2.11 или ).

При токарной обработке используются как резцы общего назначения (табл. П. 2.1–П. 2.8), так и резцы с МНП (табл. П. 2.9–П. 2.12).

2.2. Выбор глубины резания и числа проходов

При выборе глубины резания необходимо стремиться снять весь припуск за один проход и лишь при чистовой и отделочной обработке припуск снимается за два и более проходов.

Например, при черновой обработке с шероховатостью поверхности до мкм весь припуск следует снимать за один проход, т.е. . При получистовой обработке от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода.

При проектировании технологических процессов рекомендуется выбирать значения параметров шероховатости из числа предпочтительных значений, принятых ГОСТ 2789-73 и приведенных в табл. 2.1 или прил. 10.

Таблица 2.1

Предпочтительные значения шероховатости

| Область применения | Значение Rz , мкм | Значение Rа , мкм |

| Отделочная и доводоч-

ная обработка |

0,025 | — |

| 0,05 | 0,012 | |

| 0,1 | 0,025 | |

| 0,2 | 0,05 | |

| 0,4 | 0,1 | |

| 0,8 | 0,2 | |

| Чистовая и получистовая

обработка |

1,6 | 0,4 |

| 3,2 6,3 12,5 | 0,8 1,6 3,2 | |

| 25,0 | 6,3 | |

| Предварительная

(черновая) обработка |

50 | 12,5 |

| 100 | 25 | |

| 200 | 50 | |

| 400 | 100 |

2.3. Выбор подачи

Подача назначается с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r

, марки обрабатываемого материала, жесткости технологической системы (табл. П. 3.1–П. 3.11 или ).

Величина подачи уточняется по станку; берется ближайшая меньшая подача.

Выбранная величина подачи проверяется по прочности пластинки твердого сплава или минералокерамики, для чего находится тангенциальная составляющая силы резания Рz

при выбранном режиме резания и сопоставляется с силой резания, допустимой прочностью пластинки для заданных условий обработки. Если фактическая силаРz не превышает допустимой, то подача выбрана правильно, в противном случае выбранную подачу необходимо уменьшить.

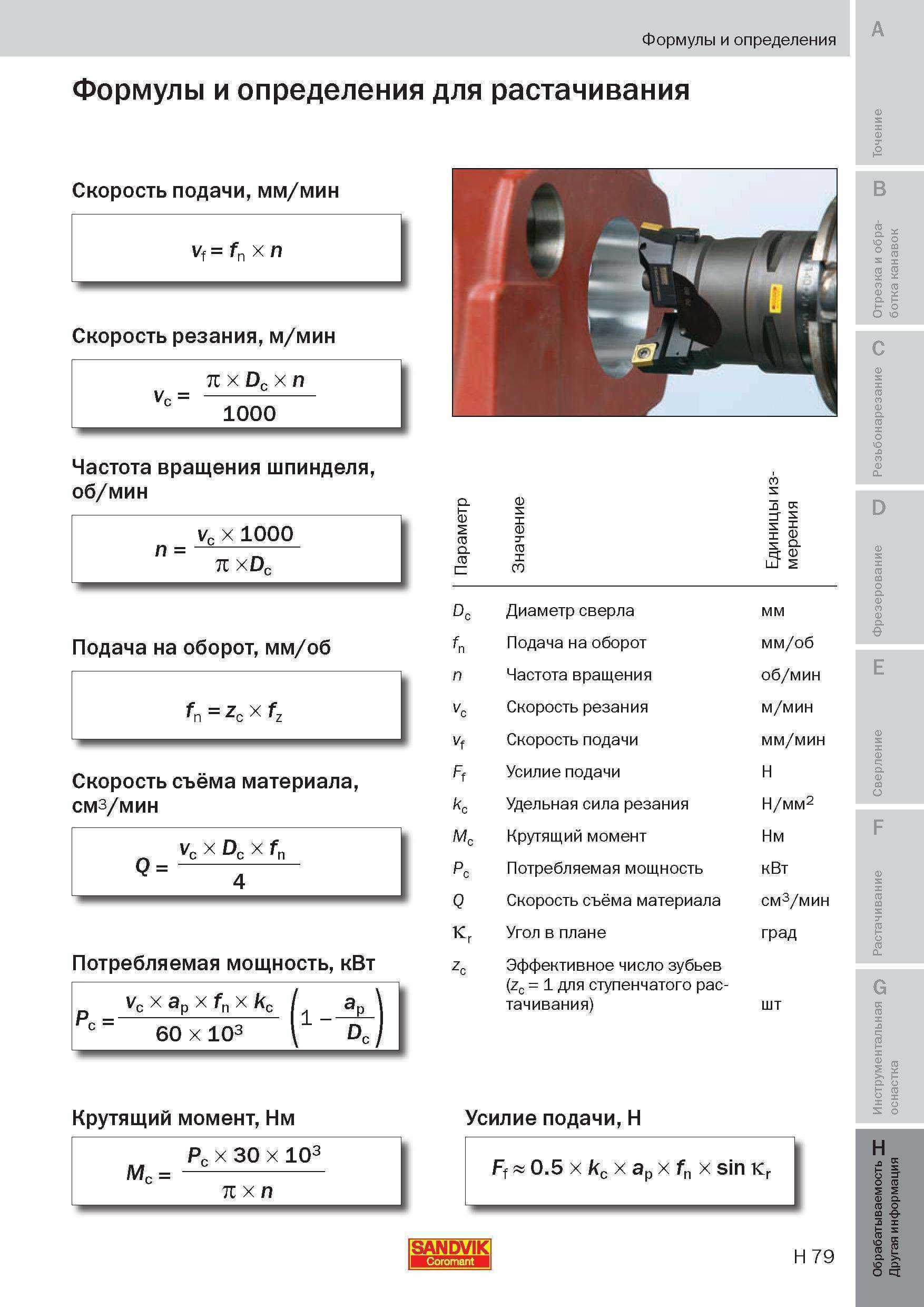

2.4. Расчет скорости резания

Скорость резания (м/мин): при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

, (2.1)

а при отрезании, прорезании и фасонном точении – по формуле

. (2.2)

Среднее значение стойкости Т

при одноинструментальной обработке 30–60 мин. Значения коэффициентаСV показателей степених ,у иm приведены в справочной литературе , табл. П. 3.12.

Коэффициент КV

является произведением коэффициентов, учитывающих влияние материала заготовкиК МV , состояния поверхностиК ПV , материала инструментаК ИV , СОТСКV СОТС (табл. П. 3.12–П. 3.20, П. 9.1–9.7).

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты К

ТИ иК ТС, угол в плане резцовК φ и радиуса при вершине резцаКr , табл. П. 3.19.

Оптимальную скорость резания V

0 при точении выбирают из или подсчитывают по формулам (1.1–1.7).

После окончательного выбора или расчета скорости резания, с учетом всех поправок, произвести сравнительный анализ их величин и в дальнейших расчетах использовать наибольшую из них.

Определяют число оборотов шпинделя

, об./мин, (2.3)

где D

– диаметр обрабатываемой поверхности, мм.

Число оборотов шпинделя уточняется по станку (для универсального оборудования) и рассчитывается уточненная скорость резания.

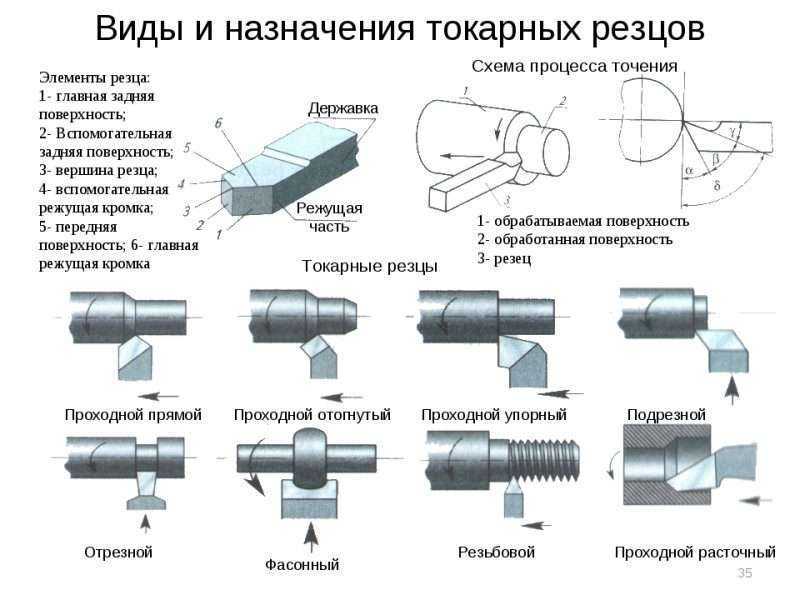

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Особенности твердосплавных пластин с механическим креплением

Резцы с механическим креплением пластин в настоящее время считаются наиболее востребованными для токарной обработки. Они обладают широким спектром технологических преимуществ в сравнении с напайными инструментами. Сменные пластины имеют высококачественную заводскую заточку и несколько режущих кромок. При износе одной из них пластину устанавливают в другое положение. Это позволяет сэкономить большое количество станочного времени. Державки и пластины унифицированы и стандартизированы, но не взаимозаменяемы. Современные твердые сплавы, из которых изготовлен инструмент, состоят из мелкодисперсных карбидов, поэтому отличаются повышенной ударной вязкостью и износостойкостью.

Запросить дополнительную информацию по выбору режущего инструмента для станков с ЧПУ вы может у консультантов компании Multicut по телефону или в онлайн-чате.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа. Производительность труда

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности

Наиболее оптимальный показатель существенно повышает эффективность труда. Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала

Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда. Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента. По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур. Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности

Поэтому так важно правильно определиться и использовать то, что подходит для станка

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Глубина резания

Это то, на какой слой резец входит в материал. Особенности:

- Зависимость от плотности и других характеристик заготовки.

- При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

- Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

- производительность процедуры, скорость обработки;

- внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Схема расчета режимов

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

t = (D 1 — D 2)/2,

где D 1 – исходный размер, D 2 – получаемый размер.

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

- твердости пластины;

- мощности привода;

- жесткости системы СПИД.

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

Скорость резания при токарной обработке вычисляется по формуле:

V=Cv/(T¹ • t² • s³)·Kv

где Сv — коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т — стойкость инструмента, Kv — поправочный коэффициент резания.

Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

Далее, определяется эффективная мощность резания по формуле:

N э = (Pz · V)/(1020 · 60)

где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

Pz = 10·Cp·t¹·s²·V³·Kp

После определения необходимой мощности рассчитывается потребная мощность станка:

N п = N э /η

где µ — КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.

Методика назначения режимов резания

Назначение режимов резания основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания — в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz — сила резания в н (кГ);

v— скорость резания в м/мин;

η — коэффициент полезного действия станка.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Основное время при точении и строгании.

Основное (технологическое) время при строгании и долблении плоскостей (рис. 297, а, б и в) определяется по формуле

Т0 = B / n ּ S ּ i мин,

где В — ширина строгания в мм; n— число двойных ходов в мин; S — прямолинейная, периодическая подача в мм/дв. х; i — число проходов, t — глубина резания в мм и h — припуск на обработку в мм.

Число проходов равняется отношению припуска на обработку к глубине резания, т. е.

i = h / t.

Число двойных ходов n, входящее в формулу основного времени, представляет собой число двойных ходов долбяка, равное числу оборотов вращающейся кулисы для долбежных станков, или число двойных ходов ползуна, равное числу оборотов кулисного камня для поперечнострогального станка, или число двойных ходов стола для продольнострогальных станков.

Каждый двойной ход совершается на пути 2L, где L — расчетная длина (рис. 297, а, б и в). Расчетная длина L = l + (l+ l2)мм,

где l — длина обрабатываемой поверхности в мм, l1 + l2 — величина перебега ползуна или стола в зависимости от типа станка в мм. Расчетная длина влияет на число двойных ходов. Величина перебега l1 + l2равна 30 ÷ 70 мм для поперечнострогальных станков и 100 ÷ 400 мм для продольнострогальных станков.

Ширина строгания В (рис. 297, б и в) равна

B = b + (b1 + b2) мм,

где b —ширина обрабатываемой поверхности в мм; b1—путь врезания в мм; b2 — путь перебега резца (обычно 2 ÷ 5 мм).

Путь врезания определяется по формуле

b1 = t ּ ctg φ,

где t — глубина резания в мм, φ — угол наклона главного режущего лезвия резца.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.