Что такое шарошка

Шарошка для дрели по металлу (шарошечное долото, борфреза) — приспособление, которое появилось достаточно давно. Она состоит из двух частей: фиксирующего хвостика и рабочего элемента. Шарошка в процессе работы может вращаться на скорости до 60 000 оборотов в минуту.

Производители сегодня предлагают приспособления из разных материалов и с рабочими элементами различных форм и габаритов. Такой широкий выбор дает возможность подобрать приспособления для многих задач технологического плана. При выборе, как правило, руководствуются параметрами материала, который применялся при создании обрабатываемого инструмента, а также геометрическими характеристиками.

Борфрезы применяются во множестве сфер, к которым относится строительство, горнодобывающая промышленность, машиностроение, ювелирное дело, медицина и т. д. Используя это приспособление, можно эффективно и качественно обработать изделия не только из металлических сплавов, но и из стекла, камня, древесины и пластмассы.

Используются шарошки и при изготовлении окон ПВХ. На горнодобывающих предприятиях используются устройства для камня увеличенного диаметра и рабочим элементом с зубчиками из твердого сплава. Ювелиры применяют эти средства для производства декоративных деталей и нанесения узоров и надписей на изделия.

Стоматология — другая область, в которой нередко используются шарошки. Это устройство является основной составляющей знаменитой бормашины. В бытовых условиях борфрезы устанавливаются в обыкновенные электрические дрели. Используя их, домашние умельцы решают большое количество задач по хозяйству.

Стоматология — другая область, в которой нередко используются шарошки. Это устройство является основной составляющей знаменитой бормашины. В бытовых условиях борфрезы устанавливаются в обыкновенные электрические дрели. Используя их, домашние умельцы решают большое количество задач по хозяйству.

С применением борфрез можно сделать аккуратное и ровное отверстие в керамике, стекле, кирпиче, камне и изделиях из древесины, произвести хорошую зачистку сварочных швов и обрабатывать труднодоступные участки.

Как правильно использовать борфрезы

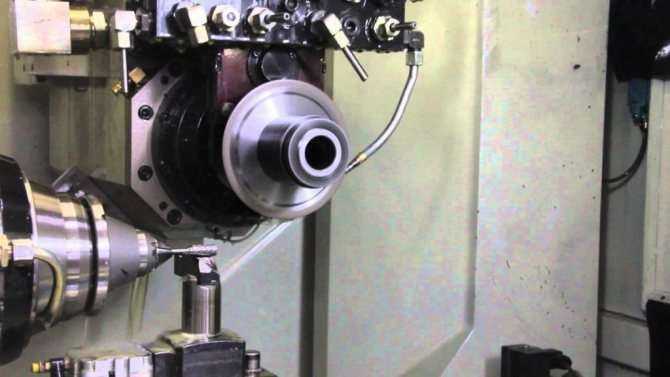

Еще несколько десятилетий назад шарошки использовали только для обработки в комплекте с ручным инструментом. Разработка новых материалов и развитие технологий привели к тому, что производители изменили свое отношение к борфрезам и стали применять их для оснащения стационарных станков, в том числе с системами ЧПУ.

Несмотря на то, что обработка при помощи шарошек, установленных на ручной электроинструмент, отличается высокой эффективностью, она не позволяет создавать идеально ровные поверхности. Кроме того, использование в комплекте с ручным инструментом негативно отражается на состоянии самих шарошек, у которых зазубриваются режущие кромки, что, соответственно, уменьшает срок их службы.

Размер рабочей насадки должен соотносится с используемым инструментом

Установка шарошек на станки с ЧПУ позволяет не только увеличить срок службы инструмента, но и значительно повысить качество и точность выполняемой обработки. В частности, при использовании такого оборудования удается точно выдержать такие параметры выполняемой обработки, как толщина слоя снимаемого металла, угол наклона и глубина создаваемых на поверхности детали канавок, глубина и диаметр выполняемого или растачиваемого отверстия.

Приведем данные правила.

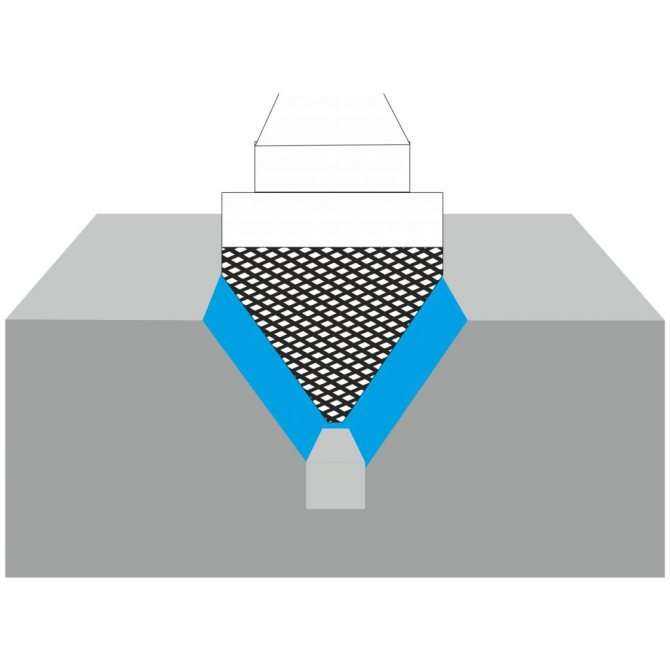

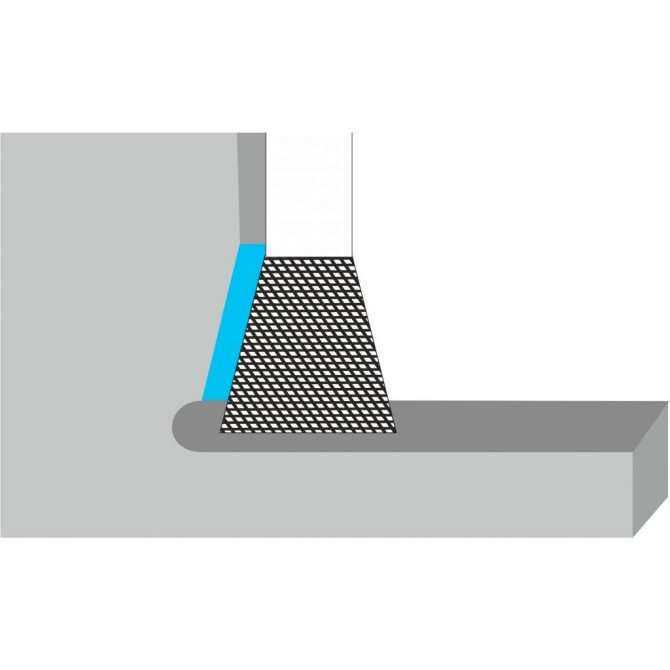

Рабочая часть шарошки должна находиться в полном контакте с обрабатываемой поверхностью, что позволит повысить качество осуществляемой технологической операции и ее эффективность. Кроме того, необходимо следить за тем, чтобы металлический хвостовик инструмента не соприкасался с поверхностью обрабатываемого изделия, так как это может привести к разрушению места соединения рабочей головки и хвостовика.

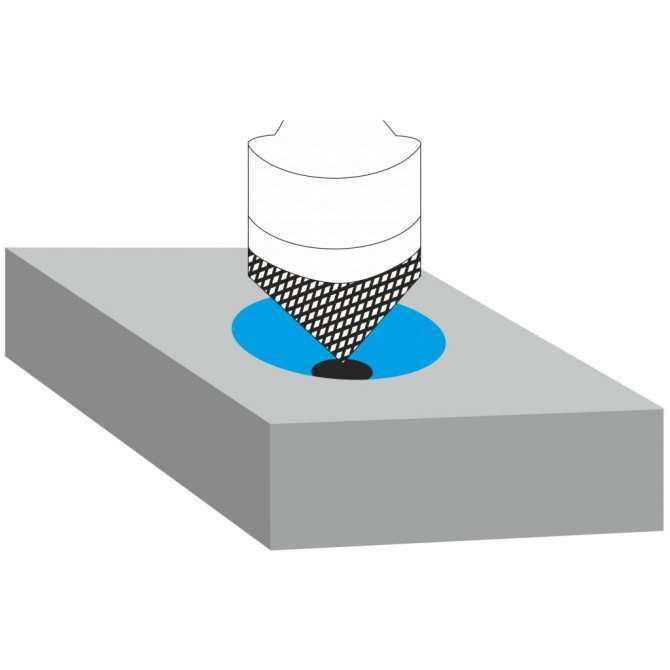

В процессе обработки на шарошку не следует оказывать сильного механического давления

Если пренебречь этим требованием, это может снизить эффективность выполняемой обработки и увеличить нагрузку на электроинструмент, что приведет к его перегреву и, как следствие, быстрому выходу из строя.

Очень важно правильно выбрать скорость выполняемой обработки. Это не только увеличит эксплуатационный срок используемой дрели, но и снизит расходы на электроэнергию

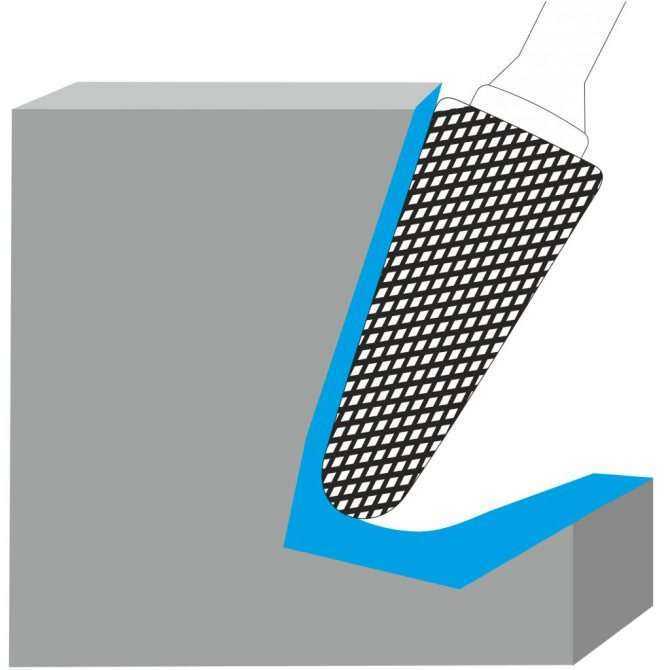

Следует иметь в виду, что обработка при помощи шарошки, вращающейся на высокой скорости, позволяет избежать многих проблемных ситуаций, к которым, в частности, относятся образование на поверхности обрабатываемого изделия неровностей и заусенцев, заклинивание инструмента в обрабатываемом материале. Кроме того, при помощи инструмента, вращающегося на высокой скорости, можно более тщательно и аккуратно обработать углы и пазы.

Рабочая головка шарошки, как и любой другой инструмент, контактирующий с твердыми материалами, подвержена активному износу и истиранию. Есть несколько несложных приемов, позволяющих снизить интенсивность износа головки шарошки и продлить срок службы инструмента. Один из таких приемов предполагает использование специальной смазки, которая периодически наносится на рабочую головку борфрезы. Смазка снижает уровень нагрузки, приходящейся на инструмент, позволяет ему лучше скользить по поверхности обрабатываемого изделия. Еще один способ заключается в том, что рабочую головку шарошки в процессе обработки время от времени погружают в специальную суспензию, основу которой может составлять воск или синтетическое машинное масло.

Заметив, что инструмент сильно износился, сразу замените его на новый. Использование сильно изношенного инструмента для выполнения обработки не только потребует приложения значительных физических усилий, но и может привести к поломке самой шарошки и (или) электроинструмента.

Конструкция шарошки и ее преимущества

Шарошки по металлу называют еще борфрезами. Их преимущество состоит в возможности обрабатывать труднодоступные места на заготовках из разных материалов. Их отличие от фрезы заключается в том, что с помощью шарошки невозможно создать определенные формы, она относится к вспомогательным инструментам конечной обработки. Особенности шарошки состоят:

- в возможности использовать ее в ручных инструментах;

- в абразивной структуре рабочей поверхности;

- большей скорости обработки изделия – до 60 тыс. об./мин.;

- высоком качестве шлифовки.

Это интересно: Цекование отверстий: виды цековок, ГОСТ 26258-87

Как выбрать алмазную чашку

Чтобы произвести качественную обработку каменно или бетонной поверхности, следует внимательно отнестись к выбору алмазной чашки. В зависимости от вида планируемых работ подбирают диаметр насадки – от 110 до 180 мм. Для обработки небольших площадей, где необходима аккуратная шлифовка, нужно выбирать чашку малого размера. Наибольшим спросом пользуются диски по бетону на 125 мм. Существуют насадки с диаметром более 200 мм. Обработка бетона с помощью такой чашки осуществляется гораздо быстрее. Однако следует помнить, что с увеличением диаметра возрастает и цена.

В соответствии с ГОСТ диаметр посадочного отверстия варьируется от 19 до 22,2 мм. Посадочное отверстие должно подходить к инструменту, который предполагается использовать. Свободная посадка чашки может привести к травмам и быстрому изнашиванию алмазного слоя. Но обычно в комплект насадки входит переходное кольцо, позволяющее использовать их с инструментом различных диаметров.

На всех алмазных шлифовальных дисках по бетону имеется специальная маркировка. В ней отражены основные характеристики в следующей последовательности:

- диаметр внешнего круга (например, 125);

- глубина чашки (40);

- ширина рабочей поверхности (10);

- высота сегмента (3);

- посадочное отверстие (22).

Все параметры указываются в миллиметрах. Отдельно прописана марка алмазного порошка и содержание алмазов. Как правило, оно составляет 100%, но может быть меньше или больше

Особое внимание нужно обратить на зернистость (например, 125/100 мкм). Крупные фракции подходят для грубых шлифовочных и обдирных работ, мелкие – для чистовой полировки. Насадка подбирается под имеющийся инструмент

Максимально допустимая частота вращения диска должна соответствовать аналогичному показателю болгарки, поскольку от этого зависит безопасность работ. Для каждого типа алмазных чашек имеются ограничения по скорости вращения. Например, для двухрядных чашек она составляет 13300 оборотов в минуту

Насадка подбирается под имеющийся инструмент. Максимально допустимая частота вращения диска должна соответствовать аналогичному показателю болгарки, поскольку от этого зависит безопасность работ. Для каждого типа алмазных чашек имеются ограничения по скорости вращения. Например, для двухрядных чашек она составляет 13300 оборотов в минуту.

Масса насадки и ее сбалансированность являются также немаловажными параметрами при выборе инструмента. От этого зависит скорость и комфорт в процессе обработки поверхности.

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

- Изготовление хвостовика для борфрезы.

Пруток разрезается.

- Один его конец заправляется на шлифовально-обдирочном станке.

- Пруток правится на правильно-калибровочном станке.

- Конец подрезается, центрируется и отрезается.

- Подрезается второй конец.

- Протачивается конус и снимается фаска.

- На конусе фрезеруется канавка.

Производство борфрезы.

- К хвостовику припаивается заготовка.

Удаляются остатки флюса.

Хвостовик протачивается по наружному диаметру.

Снимается фаска и подрезается шейка.

Происходят закалка и отпуск.

Хвостовик шлифуется по диаметру.

Рабочая часть шлифуется по наружному диаметру.

Обрабатывается профиль головки.

Шлифуются шейка рабочей части и торец хвостовой части.

Шлифуются зубья борфрезы.

Изделие промывается.

Наносится маркировка.

Фотография №3: изготовление борфрезы

Как правильно пользоваться шарошками на дрели

Шарошки не предназначены для применения их в конструкции дрелей поэтому, чтобы не снизить ресурс инструмента, к применению борфрез необходим соответствующий подход. Если учитывать советы и рекомендации по применению шарошек в патроне дрели, то можно предотвратить преждевременный выход из строя электроинструмента.

- Исключить вероятность соприкосновения хвостовика насадки с обрабатываемой поверхностью. Хвостовик, в отличие от головки, изготовлен из обычной стали, поэтому малейшее прикосновение вызовет перегрев, а также последующее нарушение целостности всей насадки

- Исключить избыточное давление насадкой на обрабатываемый материал. Если давить фрезой на обрабатываемый материал, то увеличивается сила трения, которая способствует понижению скорости. Избыточные нагрузки испытывает электромотор инструмента, поэтому если не хотите, чтобы дрель пришла в негодность, обработка должна выполняться правильно и аккуратно

- Хорошо фиксировать обрабатываемую деталь в тисках. Работы выполняются за счет перемещения инструмента, поэтому детали, которые подлежат обработке, должны крепко фиксироваться в неподвижном положении

- Если шарошка изношена или стерлась, то продолжать работать ею нельзя. Ведь таким образом увеличивается нагрузка на инструмент, а результат достичь неисправной насадкой не удастся

- Окунать насадку в специальную смазку при работе, что исключит ее перегрев, а также выход из строя

- Скорость вращения патрона должна быть максимальной, что позволит улучшить качество проделываемых работ

- Не работать в режиме удара с шарошками в патроне дрели, так как они не предназначены для ударных нагрузок, и быстро выйдут из строя

Шарошки изготавливают разные производители, но особенно ценят мастера насадки из Германии. Такие насадки отличаются не только надежностью, но и высокой точностью, однако и цена у них не слабая. Прежде чем купить борфрезы, и работать ими в паре с дрелью, нужно понять, какие технологические задачи планируется выполнять.

https://youtube.com/watch?v=1z8J-8nkzOA%3F

Производители шарошек

Борфрезы сегодня производятся многими компаниями и предприятиями, как в нашей стране, так и за рубежом. Существует возможность заказать борфрезы по индивидуальному чертежу. Поскольку область применения такого инструмента велика, не всегда в продаже можно найти нужный аналог.

Отечественные производители

Из отечественных производителей можно отметить такие предприятия выпускающие шарошки, как:

- «Геомаш», которое производит борфрезы с диаметром от 76 до 490 мм.

- «Практика», выпускающая шарошечные долота с алмазным напылением.

- «Дело Техники» — российский изготовитель слесарного инструмента.

- «Зубр» – производит шарошки с абразивными головками.

- «Буринтех», в основном, производит мощные шарошки для бурения скважин различной направленности (нефтяные, горные, газовые).

Зарубежные производители

Из зарубежных популярностью пользуются изделия для шлифовки и прочих слесарных работ таких компаний как:

- Немецкая Karnasch.

- Китайская Sturm, производящая шарошки с алмазным напылением. Хотя сам бренд разработан в Германии.

- Kraftool I/E GmbH, немецкого происхождения, продукция которого продается под маркой STAYER.

- GROSS, также немецкого происхождения. На рынке появилась с 2008 года.

- Dremel, американская компания, производящая борфрезы из карбида кремния.

- Компания Norton, которая производит шарошки с абразивным и алмазным напылением.

Посмотрите видеоролик по работе с борфрезами:

Какого бы производителя вы не выбрали, не забывайте, что всегда может потребоваться не одна шарошка, поэтому есть смысл приобретать наборы этих приспособлений, чтобы для каждого отдельного случая была своя борфреза.

Классификация насадок

Существует большое количество разновидностей оснастки для работы с мини-дрелью. Широкий ассортимент на рынке позволяет подобрать насадки по дереву и многим другим материалам, с которыми способно работать гравировальное оборудование. Также отдельные мастера делают их самостоятельно.

Конструктивно насадки (боры) состоят из двух частей;

- хвостовой, зажимаемой в патроне инструмента(диаметр от 0,8 до 8 мм);

- рабочей, которой обрабатываются материалы.

Оснастка классифицируется по двум основным критериям:

- по виду материала, из которого они изготовлены;

- по области использования (назначению).

По типу обрабатываемого материала

По материалу фрезы для гравера бывают следующих типов.

- Из твердых сплавов (твердосплавные) с маленькими и крупными рабочими частями. Насечка на них бывает разного типа. Предназначены для первоначальной либо промежуточной обработки разных по твердости заготовок.

- Стальные с алмазным напылением, применяемые для проведения основных рабочих операций с различными материалами.

- Держатели дисков, которые можно оснастить войлочными, отрезными, резиновыми кругами в зависимости от свойств обрабатываемой детали и характера выполняемых работ.

- Резиновые с добавлением корунда, используемые при обработке металлических заготовок.

- Абразивные, которые используются для выполнения работ по камню, металлу, стеклу, керамике.

- Войлочные, предназначенные для полировки деревянных поверхностей.

Твердосплавная оснастка является качественной, долговечной и относится к ряду дорогих расходных материалов для дремелей. Форма наконечников определяет особенности ее применения. С помощью таких боров-пик хорошо обрабатывать кость, пластик, делать трассировку (обозначать контуры рисунка). Алмазные насадки тоже отличаются качественностью, даже если комплект, в состав которого они входят, относится к разряду дешевых расходников.

На рынке можно встретить набор борфрез, все элементы которого промаркированы каким-либо цветом – он указывает уровень заточки. Помеченные черным – это наиболее производительные боры, а острота зеленых или синих уже похуже. Промаркированные желтым цветом насадки – это оптимальный выбор при выполнении финишной обработки заготовок.

По назначению

Пользоваться гравером с насадками можно не только для гравировки, но и для выполнения других рабочих операций. Разделение расходников, используемых при эксплуатации прямошлифовальных машин, представлено в таблице ниже.

| Выполняемые работы | Применяемые насадки |

| гравирование | подходят рассмотренные выше разновидности |

| сверление | выполняется с помощью стальных или твердосплавных сверл |

| полирование | круги из фетра, хлопка, войлока, наждачной бумаги, кожи, а также специальные приспособления (держатели), которые можно самостоятельно обматывать (например, фетром) |

| шлифование | шлифовальные камни (различной формы и из разного материала) и круги (из наждачной бумаги), кольца алмазные, резиновые цилиндры |

| шпунтование | боры с шарообразной рабочей частью |

| резка | отрезные диски |

| фрезерование | фрезы |

| очистка поверхностей (например, от ржавчины, окалины) | проволочные (стальные), нитяные, тканевые щетки |

| конечная обработка отверстий или полостей | алмазные шарошки |

| создание пазов | конусообразные боры |

Расходники из каждой группы могут использоваться при обработке различных материалов. При этом оснастка для фрезеровки применяется в основном профессионалами.

Типы борфрез по металлу

Типы борфрез по металлу определяют по их основным характеристикам. Расскажем о них.

Формы борфрез

Борфрезы выпускают с различными по форме головками.

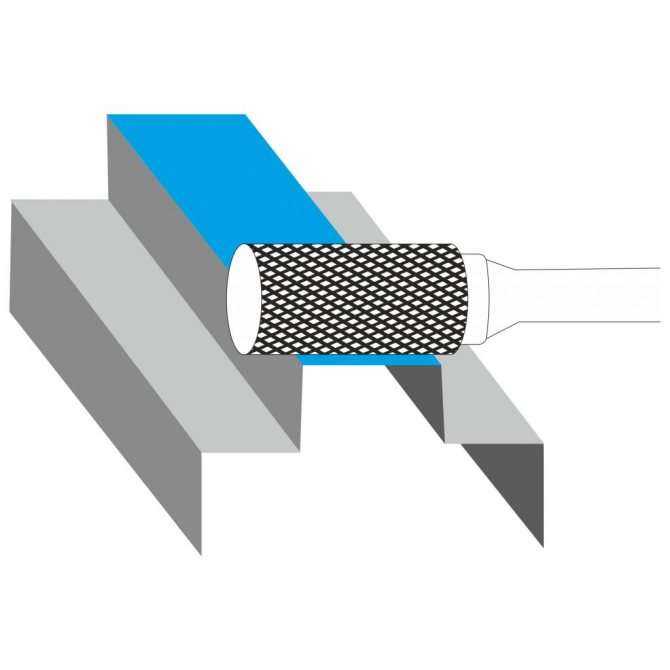

- Цилиндрические борфрезы (тип A). Предназначены для обработки плоских поверхностей и снятия заусенцев.

Изображение №2: обработка заготовки цилиндрической борфрезой

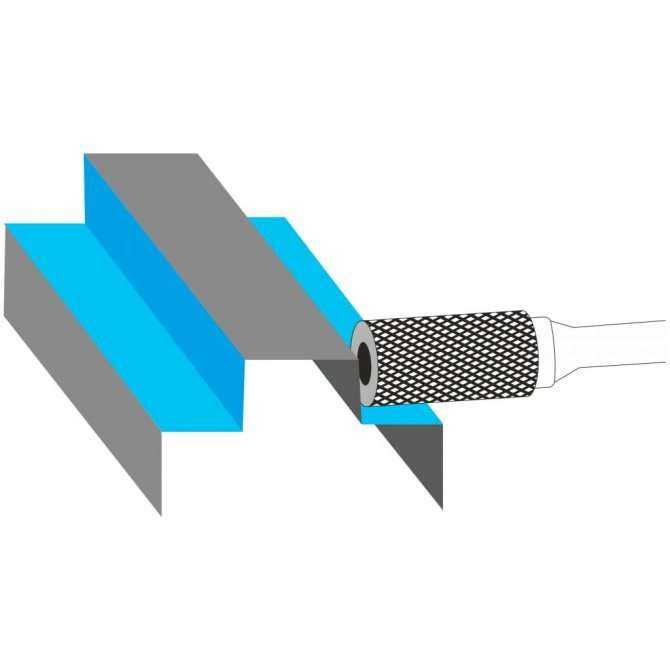

Цилиндрические борфрезы с торцами (тип B). Ими обрабатывают не только плоские поверхности, но и различные выборки.

Изображение №3: обработка заготовки цилиндрической бофрезой с торцом

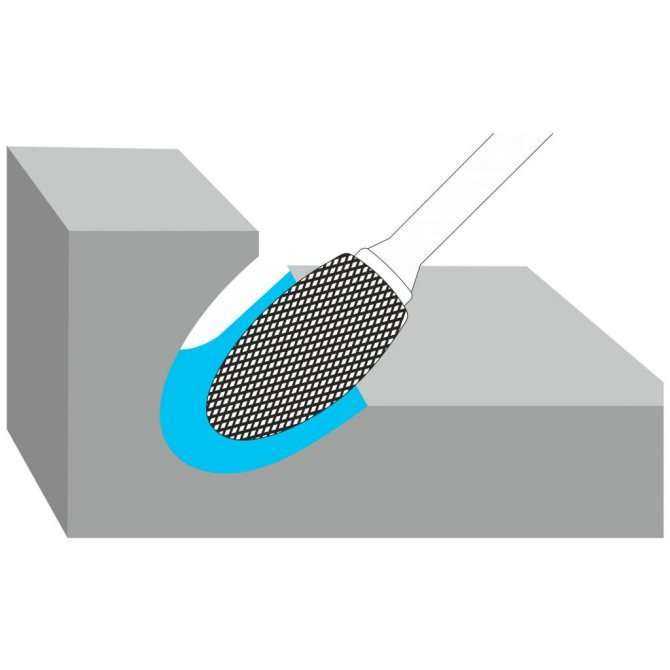

Сфероцилиндрические борфрезы (тип C). Применяются для обработки поверхностей и радиусных переходов.

Изображение №4: обработка детали сфероцилиндрической бофрезой

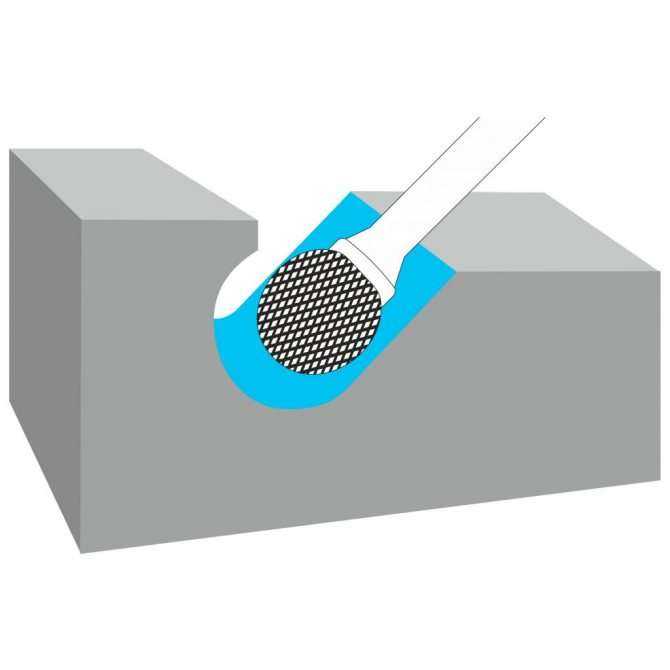

Сферические борфрезы (тип D). Их сфера применения — обработка контуров и глухих отверстий.

Изображение №5: применение сферической борфрезы

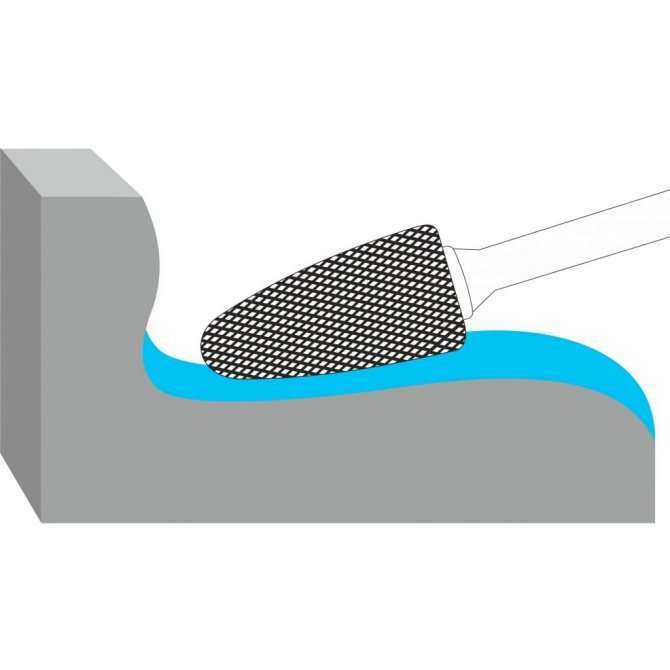

Овальные борфрезы (тип E). Предназначены для обработки угловых швов и формованных деталей.

Изображение №6: обработка заготовки овальной борфрезой

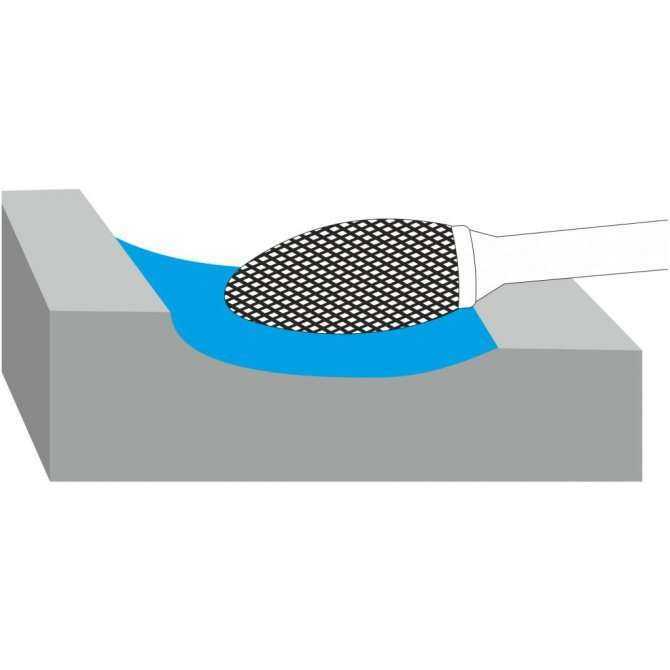

Параболические борфрезы с закругленными концами (тип F). Их используют для тех же целей, что и инструменты с овальными головками.

Изображение №7: обработка детали параболической борфрезой типа F

Параболические борфрезы с заостренными концами (тип G). С их помощью выполняют финишную обработку угловых швов и снимают фаски.

Изображение №8: применение параболической борфрезы типа G

Пламевидные борфрезы (тип H). Используются для обработки формованных деталей.

Изображение №9: обработка детали пламевидной борфрезой

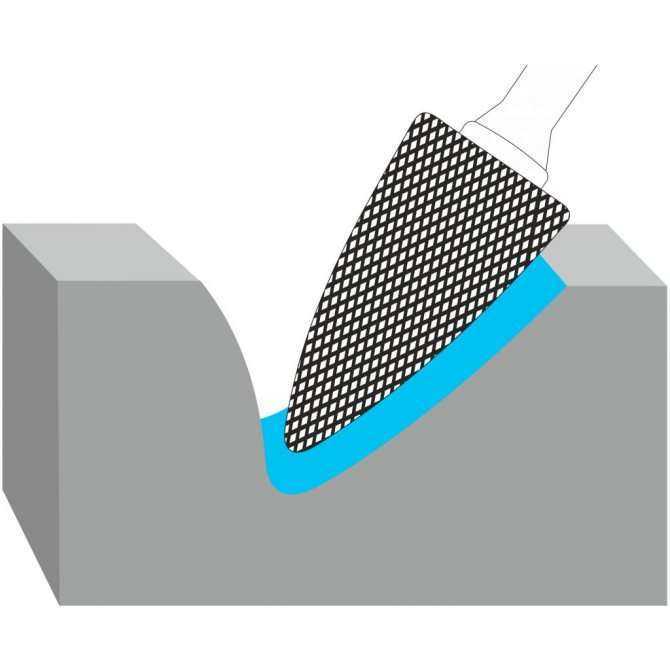

Конические борфрезы (конусность — 60°, тип J). Их основные сферы применения — зенкование, снятие фасок и обработка кромок.

Изображение №10: обработка детали конической борфрезой типа J

Конические борфрезы (конусность — 90°, тип K). Применяются для тех же целей.

Изображение №11: применение конической борфрезы типа K

Конические борфрезы с закругленными концами (тип L). Лучше всего подходят для обработки формованных деталей и труднодоступных мест.

Изображение №12: обработка детали конической борфрезой с закругленным концом

Конические борфрезы с заостренными концами (тип M). Сферы применения те же.

Изображение №13: применение конической борфрезы с заостренным концом

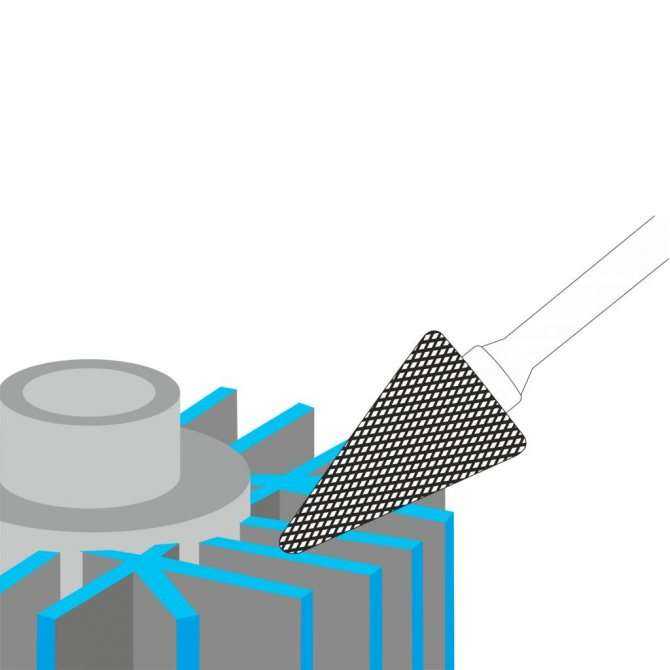

Конические борфрезы с обратными конусами (тип N). Ими обрабатывают углы и пазы.

Изображение №14: применение конической борфрезы с обратным конусом

Типы заточек (насечек)

Существуют борфрезы с заточками следующих типов.

- Заточка-стружколом. Борфрезы с такими насечками применяют для черновой обработки.

- Укрупненная. Борфрезы с такой заточкой предназначены для обработки алюминия и иных мягких металлов.

- Одинарная. Профиль зуба используется максимально. Борфрезы с одинарными насечками используют для быстрого снятия припусков. Качество обработки — высокое. Стружка получается длинной.

- Двойная. Слои металла при использовании инструментов с такой заточкой снимаются легко и точно. Качество поверхности также на высоте.

- Улучшенная. Борфрезы с улучшенными насечками предназначены для обработки заготовок из закаленных сталей и для использования при очень высоких требованиях к качеству поверхности.

- Алмазная. Борфрезами с такими заточками обрабатывают заготовки из особо твердых материалов. Поверхности получаются очень чистыми.

Фотография №2: борфрезы с алмазными заточками

Виды инструмента и особенности его конструкции

Шарошки производятся в различном конструктивном исполнении, а для их изготовления, как уже говорилось выше, могут использоваться разные материалы.

По строению борфрезы могут быть:

- одноконусной конструкции;

- двухконусными;

- трехконусными.

Разнообразными могут быть и формы головки такого инструмента. Так, встречаются шарошки с головкой конусной, цилиндрической, шаровидной, овальной или полуовальной формы. Выбор того или иного типа инструмента зависит как от характера технологических задач, так и от геометрических параметров изделия, которое предстоит обрабатывать.

Формы рабочих головок шарошек

Различаются шарошки и по материалу изготовления. В зависимости от данного параметра это могут быть:

- инструменты, изготовленные из углеродистой стали;

- алмазные шарошки, на рабочую часть которых нанесено напыление алмазной крошки;

- абразивные шарошки, которые также могут выполняться с напылением на рабочую часть или полностью изготавливаться из абразивного материала;

- твердосплавные шарошки, на металлический хвостовик которых напаяна рабочая головка из твердого сплава.

Борфрезы из углеродистой стали

Шарошки, для изготовления которых применяется углеродистая сталь, чаще всех остальных используются для работы в комплекте с электрической дрелью или шуруповертом. Это могут быть как шарошки по дереву для дрели, так и инструмент, предназначенный для обработки металлических изделий. Одним из главных достоинств такой борфрезы является ее невысокая цена.

Зубья шарошек из углеродистой стали сильно изнашиваются при работе с твердыми металлами

Используя этот металлический инструмент, даже в бытовых условиях можно выполнять обработку углублений сложной конфигурации, устранять на изделиях острые края, создавать ровные и аккуратные отверстия и увеличивать диаметр уже имеющихся.

Шарошки с алмазным напылением

Шарошки алмазные, которые также могут использоваться в комплекте с ручным электроинструментом, – это уже профессиональный инструмент. С его помощью можно выполнять тонкую шлифовку и расточку отверстий. Такие инструменты демонстрируют свою эффективность не только при обработке хрупких материалов, таких как стекло или керамика, но и при выполнении работ с высокопрочными материалами, где металлические шарошки просто бессильны.

Профессиональные насадки с алмазным напылением

Алмазная шарошка – это именно тот инструмент, которым оснащаются гравировальные установки, позволяющие обрабатывать мельчайшие детали, наносить на поверхность изделий различные узоры и надписи. Обработанная при помощи алмазной шарошки поверхность отличается минимальной степенью шероховатости.

Абразивные шарошки

С точки зрения применения шарошка абразивная, изготовленная методом напыления, мало чем отличается от инструмента алмазного типа. За счет высокой твердости своей рабочей части шарошка абразивная может успешно применяться для обработки таких материалов, как металл, пластик, керамика и стекло, бетон, искусственный и натуральный камень, кирпич и др. Как и инструменты двух предыдущих категорий, шарошка абразивная может выполняться в любых формах и размерах, а также использоваться в комплекте с дрелью и шуруповертом.

Корундовые шарошки

Рабочая часть, которой оснащена шарошка абразивная, изготавливается методом напыления или целиком выполняется из абразивного материала, в качестве которого чаще всего используют электрокорунд. Шарошечное долото из абразива отличается низкой стоимостью, но и служит значительно меньше, чем даже металлический инструмент.

Шарошки с головкой из твердого сплава

Шарошки, рабочая часть которых выполнена из твердого сплава, используются преимущественно в производственных условиях. Твердосплавные шарошки, которыми оснащаются мощные и высокооборотистые электроинструменты, применяются для обработки материалов, отличающихся высокой твердостью, – чугуна, жаропрочной и нержавеющей стали, титановых сплавов и др.

Шарошки по металлу с твердосплавной головкой

Шарошки именно данного типа являются оптимальным выбором в тех случаях, когда необходимо качественно обработать сварные швы. Твердосплавные инструменты, рабочая часть которых также может иметь различную конфигурацию, отличаются исключительно длительным сроком эксплуатации.