Закалка

Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций:

Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С.

Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма

Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами).

Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной

Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками.

Закалка стали У8 на воздухе невозможна.

После закалки производится отпуск изделий. При этом мартенситное превращение происходит в полной мере, внутренне напряжения снижаются, а вязкость сердцевины возрастает. Температура отпуска стали У8 после закалки составляет 140…200 °С: именно после таких температур конечная продукция сохранит достаточную твёрдость, и будет обладать достаточно вязкой сердцевиной. Время выдержки принимают в пределах 120…200 с, для измерительного инструмента температура может быть дополнительно снижена на 20…50 °С.

Иногда после заточки и шлифования инструмента из стали У8 (в основном, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с последующим охлаждением детали на воздухе.

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

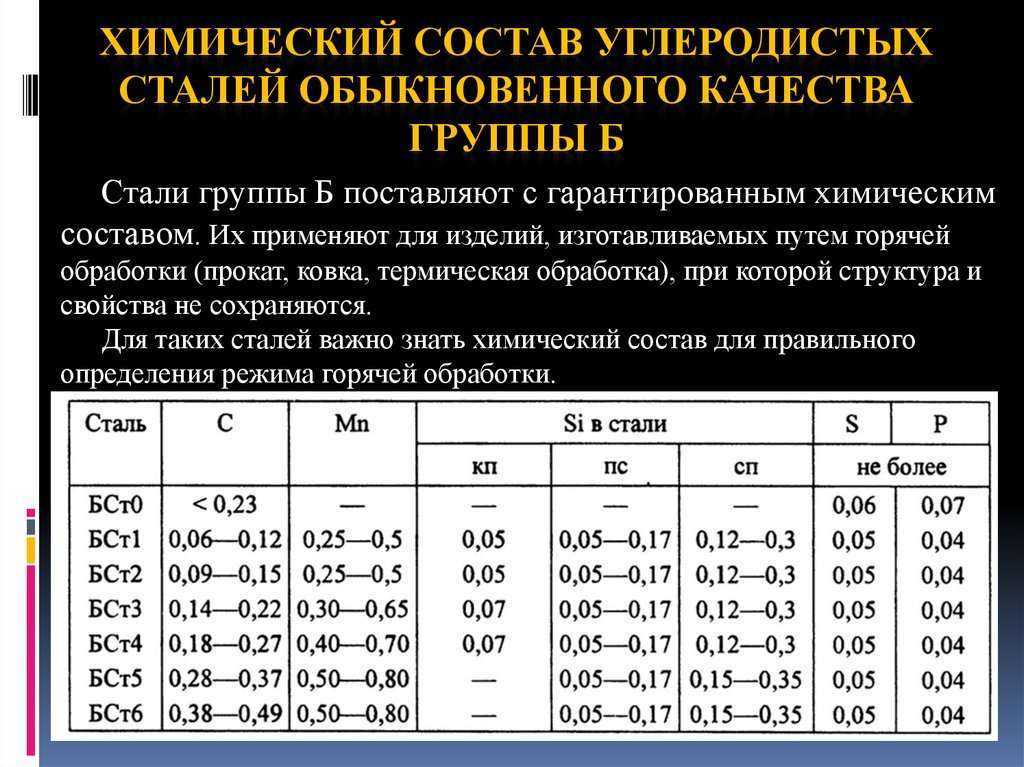

Нормы содержания химических элементов в углеродистой стали

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

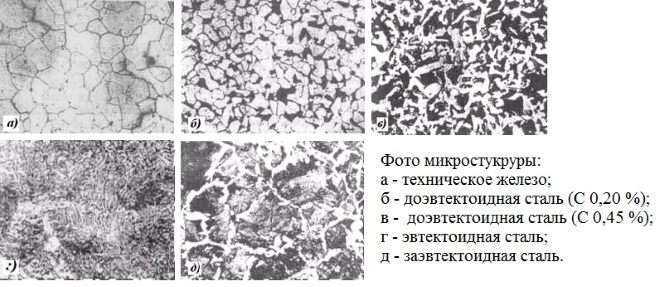

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Высококачественная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

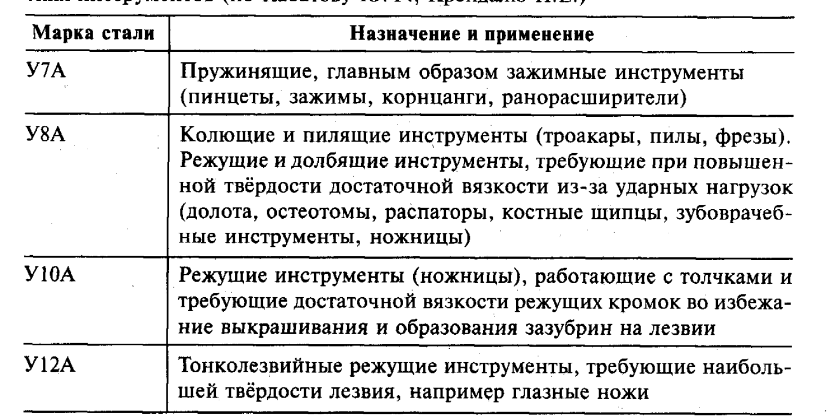

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце.

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А — У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 — У13 — для штам-повых инструментов простой формы.

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи — из нержавеющей стали.

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей.

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 — 62), соответствующей условиям эксплуатации в интервале температур от — 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С.

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку.

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы.

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора.

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 — 0 85 / 0, а У8 — обыкновенную.

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают.

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются.

Страницы: 1 2

www.ngpedia.ru

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах. Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC. Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

Технические характеристики легированной стали AUS-8

Легированная сталь AUS-8 является продуктом знаменитой компании Aichi Steel Works. Она появилась на рынке более века назад, и в течение всего этого времени не теряла своих лидерских позиций.

Изначально сплав создавался для производства ножей и имеет хорошо отработанную технологию закалки. Изделия из него сочетают в себе превосходные режущие свойства с разумной стоимостью.

Состав сплава

Характеристики стали AUS-8 определяются ее химическим составом. Сплав относится к классу высоколегированных. Согласно японским стандартам, он содержит 9 компонентов.

Повышенное содержание углерода, до 0,70-0,75%, придает материалу твердость и прочность, но увеличивает его хрупкость. Чтобы обеспечить высокое качество эксплуатации, подобран оптимальный баланс железа и углерода.

Кремний – до 0,8-1,0%. Его присутствие благоприятно для улучшения механических свойств металла. Кремний выступает как сильный раскислитель, выводящий из сплава молекулы кислорода. Марганец – 0,5-0,6%. Он повышает поверхностное сопротивление механическим нагрузкам и снижает вредное влияние неизбежных примесей.

Суммарное содержание молибдена и ванадия составляет 0,2%. Эти элементы относятся к тугоплавким металлам. Они повышают:

- жаропрочность стали;

- устойчивость к повреждениям;

- остроту и качество режущей кромки.

Хром – 13,0-14,5%. В качестве легирующей добавки хром усиливает такие свойства:

- высокую устойчивость к коррозии;

- жаропрочность;

- сопротивление абразивным воздействиям.

Никель – 0,5%, слегка снижает уровень твердости, одновременно повышая ударную вязкость и стойкость к коррозии.

Фосфор и сера считаются вредными примесями, снижающими пластичность и антикоррозийные качества. Однако их содержание не превышает 0,03-0,04%, а присутствие марганца частично нивелирует вредное влияние этих элементов.

Аналоги сплава

В разных странах мира существует множество аналогов японского сплава:

- 75Х16МФ и 95Х18 – в России;

- Steel Z100CD17 – Франции;

- AEB-L – Швеции;

- Steel 440B – Соединенных Штатах;

- H18 – Польше;

- 1.4125 – Германии;

- 8Cr14MoV – Китае.

Характеристики российских аналогов стали АУС-8, в основном, повторяют главные свойства японского продукта с небольшими различиями, в зависимости от производителя. Одним из лучших японских аналогов является сталь AUS-8A, которая отличается повышенным до 1% содержанием углерода.

Серия AUS-сталей включает несколько видов, отличающихся содержанием углерода. Рациональное сочетание плюсов и минусов материала делает эту марку одной из самых удачных для производства ножей.

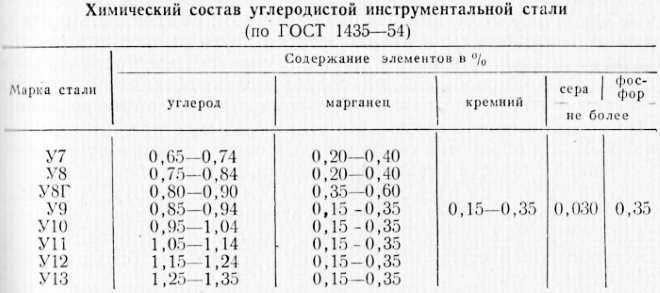

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Классификация углеродистых сталей

По назначению:

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

- качественная;

- высококачественная — А.

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и отделке поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

| Марка стали | Область применения |

|---|---|

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Углеродистая сталь

Еще с 1997 сталь У8 стала основой для производства хозяйственных и бытовых ножей, которые использовались при нарезке хлеба, овощей, мяса, а также для туристических походов. Но все же именно в изготовлении клинков этот материал стал классическим.

Ножи из такой стали, благодаря наличию 0,8% углерода в составе, могут использоваться как ломики или топоры. Все из-за высокой прочности, а также сохраняющей на долгое время остроты. Даже при вскрытии люка нож из стали У8 вряд ли повредится.

Мачете, финки (легендарные ножи Советского времени), армейские, тычковые, окопные, траншейные, метательные, экспедиционные и тактические ножи, топорики, малые, большие и средние пчаки (национальные ножи узбеков и уйгур), томагавки (боевые топоры), тяпки для мяса, корды (таджикистанские ножи), кукри (ножи непальских гуркхов), метательные лопаты – это все изделия из углеродистой стали.