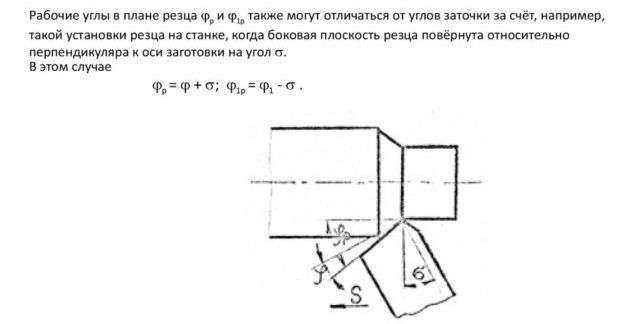

Виды строгальных станков по металлу

Классификация строгальных станков по металлу по технологии обработки:

- Для продольного строгания. Стол с деталью смещается относительно резца.

- Для поперечного строгания. Режущая часть двигается над рабочим столом, на котором закреплена деталь.

По виду привода:

- гидравлические — подвижные механизмы перемещаются или вращаются с постоянной скоростью;

- кривошипно-кулисные — узлы двигаются в соответствии с установками кулисного механизма, то есть скорость можно подбирать под конкретную технологию обработки.

По способу воздействия на заготовку:

- протяжные — используются для снятия поверхностных слоёв (горизонтальных, вертикальных или комбинации первых двух вариантов)

- фасонно-строгальные — предназначены для создания сложных криволинейных поверхностей;

- долбёжные — применяются для создания отверстий, канавок при перемещении режущего инструмента исключительно вдоль вертикальной оси.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

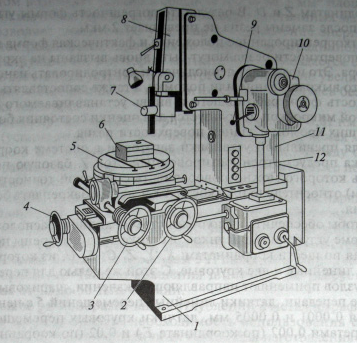

7307Г станок поперечно-строгальный. Назначение и область применения

Строгальный станок 7307Г предназначен для обработки резцом вертикальных, горизонтальных, наклонных плоских и фасонных поверхностей деталей, а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется на заводах индивидуального и мелкосерийного производства.

Принцип работы и особенности конструкции станка 7307Г

Станина строгального станка 7307Г жесткой формы со шлифованными направляющими установлена на фундаментной плите.

Ползун с остроугольными направляющими имеет регулировочный клин для регулировки зазоров в процессе эксплуатации и механизм для изменения зоны резания (однорукояточный с выборкой зазоров в резьбе).

Ползун с суппортом резцовой головки перемещается при помощи кулисного механизма. Суппорт имеет ручную и автоматическую подачи. При автоматической подаче, суппорт перемещается только вниз.

Перемещение стола в горизонтальном направлении осуществляется как автоматически, так и вручную, а в вертикальном направлении только вручную. Автоматическое горизонтальное перемещение стола осуществляется прерывисто (рабочая подача). Величина подачи устанавливается крановым механизмом. Механизмы, размещенные в станине станка, имеют принудительную централизованную смазку. Привод станка — от отдельного электродвигателя, включаемого с кнопочной станции.

Станок 7307Г в основном исполнении изготавливается с прямоугольным неповоротным столом, а по особому заказу, за отдельную плату, — с универсальным поворотным столом.

Суппорт имеет ручное и механическое (по заказу) перемещения. Имеется механизм подъема резца при обратном ходе ползуна. Стол имеет ручное, механическое и ускоренное перемещения.

Механическая коробка скоростей с однорукояточным управлением и кулисный механизм обеспечивают движение ползуна с восьмью скоростями и различной длиной хода. Коробка подач обеспечивает 25 подач стола.

Принцип работы станка 7307Г

Основными частями станка являются:

- станина

- ползун

- стол

- суппорт

- коробка скоростей

- кулисный механизм

- коробка подач

Станина имеет коробчатую форму, является достаточно жесткой. На станине сверху имеются горизонтальные направляющие, по которым перемещаются ползун с прикрепленным к нему суппортом. В резцедержателе суппорта закреплен резец, совершающий прямолинейное (горизонтальное) возвратно-поступательное движение.

Внутри станины расположен кулисный механизм, преобразующий вращательное движение кулисного зубчатого колеса в поступательное движение ползуна. Электродвигатель главного привода сообщает вращательное движение коробке скоростей, а через нее — кулисному зубчатому колесу. За каждый оборот кулисного зубчатого колеса ползун совершает один двойной ход, состоящий из рабочего хода, при котором срезается слой металла, и обратного холостого хода, при котором резец отводится в исходное положение.

На станине имеются вертикальные направляющие, по которым перемещается поперечина. Стол перемещается по горизонтальным направляющим поперечины, что в итоге обеспечивает возможность столу перемещаться в вертикальном и горизонтальном направлениях. Заготовка крепится на столе. Продольную и поперечную подачи осуществляет автоматически коробка подач, вертикальную подачу — механизм автоматической подачи суппорта.

Категория качества высшая.

Класс точности станка Н по ГОСТ 9—82Е.

Шероховатость обработанной поверхности Rz = 20 мкм.

Разработчик — Оренбургский станкостроительный завод.

7Д36 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7д36 заменил устаревшую модель .

Поперечно-строгальный станок 7Д36 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д36 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д36 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д36 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

Строгальные станки. Общие сведения

Основное назначение строгальных станков — это обработка долблением плоских и фасонных линейчатых поверхностей, пазов и канавок в разнообразных деталях, а также штампов различных видов.

Строгальный станок — металлорежущий станок для обработки строгальными резцами горизонтальных, вертикальных и наклонных поверхностей с прямолинейными образующими.

Различают поперечно-строгальные и продольно-строгальные станки.

Главное движение строгального станка — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма. В конце каждого холостого хода осуществляется движение подачи (в поперечном направлении относительно направления главного движения). У поперечно-строгальных станков оно сообщается столу и закрепленному на нём изделию, у продольно-строгальных — резцу, закрепленному в суппорте.

На поперечно-строгальных станках обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах.

Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

Виды поверхностей, обрабатываемых на строгальных станках

Виды поверхностей, обрабатываемых на строгальных станках:

- а — ласточкин хвост

- б, е — канавки

- в — вертикальные плоскости

- г, д — фасонные поверхности

- ж — фаски

Положение суппорта и поворотной доски суппорта при строгании

Устройство и принцип работы долбежного станка

- Деталь устанавливается и крепится на рабочем столе с использованием Т-образных пазов.

- Кромка металла обрабатываемой поверхности с помощью ручных маховичков выставляется в исходную позицию относительно резца.

- Запускается ход долбяка, который при проходе вниз срезает заданный слой металла.

- После возврата ползуна в верхнюю точку деталь сдвигается по одной из осей с помощью механической подачи на величину заданного припуска.

- Далее долбежный процесс повторяется вплоть до достижения требуемой глубины срезанного металла.

Однотипные детали из металла на долбежных станках можно обрабатывать пакетами, при этом в качестве шаблона, как правило, используется уже готовая деталь с проверенными размерами (см. рис. ниже). Синхронизация работы ползуна и подач по осям на долбежных станках обычно осуществляется с помощью механических или электромеханических устройств.

Продольно-строгальный станок

Основные узлы продольно-строгальных станков и их назначение

Строгальные станки по дереву, и в частности продольно-строгальные модификации, в качестве основного узла имеют стол, станину и траверсу. Травеста станка обеспечивает вертикальное перемещение двух суппортов, тогда как вертикальные направляющие станины обеспечивают перемещение бокового суппорта. Основное рабочее движение обеспечивается электродвигателем оборудования посредством червячно-реечной передачи столу, тогда как движение подачи суппортам.

Перемещение суппортов по направляющим траверсы и станины обеспечивается посредством отдельных электродвигателей, предназначенных для осуществления именно этой операции. Все суппорты данного оборудования конструктивно оснащаются устройством, обеспечивающим максимально быстрое передвижение, а также конструктивно приспособлены для обеспечения автоматического подъема резца в конце рабочего хода. Кроме того траверса станка характеризуется ускоренным перемещением по станине вверх и вниз за счет электродвигателя. Для управления все строгальные станки по дереву, в данном случае продольно-строгальный станок, оснащаются специальным пультом, установленном на гибком шланге и тем самым обеспечивающем расположение устройства в любом удобном для оператора месте.

Общая характеристика двухстоечного продольно-строгального станка марки 7212

Данный продольно-строгальный станок включает в свой состав следующие устройства:

- станина,

- перемещающийся по горизонтальным направляющим станины стол,

- передвигающиеся по вертикальным направляющим стоек поперечины,

- жестко соединенные со станиной и верхней балкой портала верхние суппорты,

- узел привода и коробки передач,

- коробка передач бокового суппорта,

- обеспечивающий управление станком пульт управления,

- подвесная кнопочная станция.

Привод и управление подачи суппортов продольно-строгального станка обеспечиваются посредством коробки передач, тогда как управление вертикальными суппортами продублировано с обоих концов поперечины.

Заточка ножей строгального станка

Заточка ножа обеспечивается посредством перемещения держателя с ножом вправо и влево относительно заточного камня. Во избежание колебаний упора во время заточки после каждой подачи необходимо в обязательном порядке надежно фиксировать упор посредством двух зажимных винтов. Кроме того во время заточки следует избегать выхода затачиваемого ножа за пределы заточного камня с учетом остановки держателя на расстоянии 12мм от края заточного круга. Для исключения данного явления существуют специальные регулируемые упоры, обеспечивающие возможность выставлять требуемый ход держателя.

Процесс заточки ножа

Следует особо отметить, что во время заточки строгального ножа образуется накопление и распределение воды на лезвии с заточного камня, впоследствии стекающей на корпус заточного станка и, соответственно, на пол. Вода расходуется в большом количестве и требует регулярного добавления в специальную емкость. Для уменьшения количества разливаемой воды на корпус заточного станка можно подложить под его правую ножку подкладку высотой 5–6мм и тем самым немного уменьшить количество попадающей на корпус воды. Данная мера не обеспечивает полного исключения попадания воды на корпус станка, хотя в большинстве случаев они надежно защищены и не подвержены воздействию воды.

Другой проблемой во время заточки строгального ножа является то, что камень марки SG 250 имеет свойство постоянно засаливаться и тем самым значительно снижать уровень эффективности заточки, а также увеличивать время проведения заточных работ. В результате приходится постоянно очищать заточной круг специальным бруском марки SР-650 для очистки и выравнивания поверхности заточного круга. Кроме того, процесс заточки в немалой мере зависит от качества металла строгального ножа.

Например, нож, изготовленный из стали марки HSS, попросту «убивает» заточной круг марки SG 250, являющийся более чем эффективным для заточки строгальных ножей их мягкой инструментальной стали. Оптимальным вариантом для заточки строгальных ножей из стали марки HSS являются заточные круги марки SВ–250, обеспечивающие высококачественную заточку строгального ножа на протяжении не более 20 минут с получением в результате гладкой красивой фаски лезвия со стабильно ровным заусенцем режущей кромки. После чего выполняется доводка ножа посредством специального кожаного круга с использованием пасты для доводки и полировки марки РА–70.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства. При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Расположение составных частей поперечно-строгального станка 7е35

Перечень составных частей поперечно-строгального станка 7Е35

- Станина — 7Е3510000

- Суппорт — 7Е3531000

- Механизм автоматической подачи суппорта* — 7Е3533000

- Ползун — 7Е3530000

- Электрооборудование — 7Е3580000

- Коробка скоростей — 7Е3520000

- Механизм переключения коробки скоростей — 7Е3521000

- Централизованная смазка — 7Е3570000

- Коробка подач — 7Е3550000

- Кулисный механизм — 7Е3540000

- Поперечина* — 7Е3560000

- Универсальный стол** — 7Е3561000

12. Стол*** — 7Е3562000

* По особому заказу.

** Только у станка с универсальным поворотным столом.

*** Только у станка с прямоугольным неповоротным столом.

Конструкция и принцип работы

Долбежный станок создан для обработки труднодоступных мест, в основном расположенных внутри ограниченного пространства обрабатываемой заготовки, куда не способен добраться другой металлорежущий инструмент. Также при помощи долбежных станков часто производится нарезка зубьев шестерен.

Долбежный станок, в общем случае, состоит из нескольких основных элементов (рис. 2).

Рисунок 2. Схема расположения узлов долбежного станка.

Рисунок 2. Схема расположения узлов долбежного станка.

1. Станина. Станина является основанием станка и предназначена для расположения на ней всех остальных узлов и элементов. Долбежные станки обычно устанавливаются на заранее подготовленную бетонную площадку с выведенным в ноль уровнем. В нижней части станины имеются отверстия под крепежные болты, которыми станок крепится к полу. Иногда станина имеет возможность регулировки станка по уровню, что позволяет устанавливать его на неровной площадке с последующей корректировкой.

2. Маховик поперечного перемещения. Служит для обеспечения подачи заготовки в поперечном направлении. Для каждой модели долбежного станка имеет свою цену деления шкалы.

3. Рукоятка для обеспечения вращательного движения заготовки. Воздействие на этот орган управления приводит во вращение стол с закрепленной заготовкой. В основном вращательное движение заготовки требуется в процессе выдалбливания зубьев шестерен или зубчатых венцов. Также часто долбежные станки используются для создания внутренних шлицевых поверхностей при условии, что фрезерный станок по каким-либо причинам не может осуществить эту операцию.

4. Маховик продольной подачи. Обеспечивает продольное перемещение стола с закрепленной заготовкой.

Современные долбежные станки оборудованы автоматической системой подачи с настраиваемыми параметрами. Это позволяет в автоматическом режиме создавать необходимый профиль на обрабатываемой детали. Особенно распространено применение автоматизации долбежного процесса при создании деталей с круговыми цикличными поверхностями, таких как зубчатые колеса, зубчатые венцы, детали со шлицевыми поверхностями и др. В данном случае работа оператора станка сводится к настройке скоростей подачи детали, скорости и глубины внедрения долбяка и контролю над процессом обработки детали.

5. Стол (рис. 3). Служит для размещения заготовки. Часто имеет съемные удерживающие элементы, которые меняются в зависимости от специфики выполняемой работы. Часто оборудуется доработанным под строгальный станок патроном, который применяется на станках токарной группы.

Рисунок 3. Стол долбежного станка.

Рисунок 3. Стол долбежного станка.

6. Заготовка. В зависимости от направленности станка заготовка может быть деревянной или из цветного или черного металла.

7. Резцедержатель. Служит для закрепления в нем резца. Резцедержатель устроен так, что при закреплении в нем резца одна из поверхностей режущей кромки проходит через центр оси вращения стола, находящегося в нулевой точке. Это позволяет привязаться к точке отсчета при настройке параметров автоматической обработки.

8. Ползун (долбяк). Основной рабочий орган долбежного станка. В приводном блоке ползуна вращательное движение, передаваемое от электромотора, преобразовывает в поступательное при помощи кривошипного механизма.

9. Коробка скоростей. Служит для передачи вращения от электродвигателя на приводной маховик долбежного механизма. Имеет возможность переключения скоростей, что позволяет долбяку работать на разных частотах подачи резца. Шестерни коробки скоростей работают в масляной ванне. Имеется предохранительная фрикционная муфта, которая служит для защиты кинематической цепи от разрушения в случае аварийного заклинивания ползуна.

10. Рукоятка переключения скоростей работы долбяка. При помощи этой рукоятки происходит переключение передач и изменение частоты рабочих движений ползуна. Частота меняется ступенчато.

11. Вертикальная колонка. Является стойкой, на которой закреплены элементы долбежного механизма.

12. Панель управления. Содержит кнопки пуска и остановки станка, а также, в зависимости от модели, служит для настройки автоматической подачи детали.

Устройство и принцип работы долбежного станка

По внешнему виду долбежный станок похож на традиционный вертикально-фрезерный. Его опорным элементом является станина с вертикальной колонной (см. рис. ниже), представляющая собой сварную конструкцию из толстого металла с внутренними ребрами жесткости и нишами для размещения механизмов и электроаппаратуры. На верхней плоскости станины смонтированы направляющие из закаленного металла, по которым перемещается каретка с поворотным столом. На лицевой части колонны также находятся направляющие из упрочненного и отшлифованного металла, по которым вверх и вниз движется ползун (долбяк). На его нижнем торце установлен резцедержатель, в который крепится долбежный инструмент. На боковых поверхностях станины и колонны находятся лючки и дверцы для обслуживания устройств и агрегатов долбежного станка, а также рычаги и рукоятки для управления его механизмами. Круглый стол с Т-образными пазами расположен на массивной плите из металла. Внутри нее находится поворотный механизм, с помощью которого стол позиционируется по круговой оси. Плита перемещается вдоль продольной оси по направляющим на верхней части каретки, которая также может передвигаться, но уже в поперечном направлении.

Наличие трех осей позиционирования (двух линейных и одной круговой) дает возможность за одну установку поочередно выполнять долбление нескольких разных поверхностей, срезая металл под разными углами и на разные глубины. Рабочий цикл долбежного станка выглядит так:

- Деталь устанавливается и крепится на рабочем столе с использованием Т-образных пазов.

- Кромка металла обрабатываемой поверхности с помощью ручных маховичков выставляется в исходную позицию относительно резца.

- Запускается ход долбяка, который при проходе вниз срезает заданный слой металла.

- После возврата ползуна в верхнюю точку деталь сдвигается по одной из осей с помощью механической подачи на величину заданного припуска.

- Далее долбежный процесс повторяется вплоть до достижения требуемой глубины срезанного металла.

Однотипные детали из металла на долбежных станках можно обрабатывать пакетами, при этом в качестве шаблона, как правило, используется уже готовая деталь с проверенными размерами (см. рис. ниже). Синхронизация работы ползуна и подач по осям на долбежных станках обычно осуществляется с помощью механических или электромеханических устройств.

![Строгательный станок по металлу [виды, советы по выбору]](http://jockeypromo.ru/wp-content/uploads/f/4/d/f4d3aa9acb644150bb5a6f7350ae79de.jpeg)