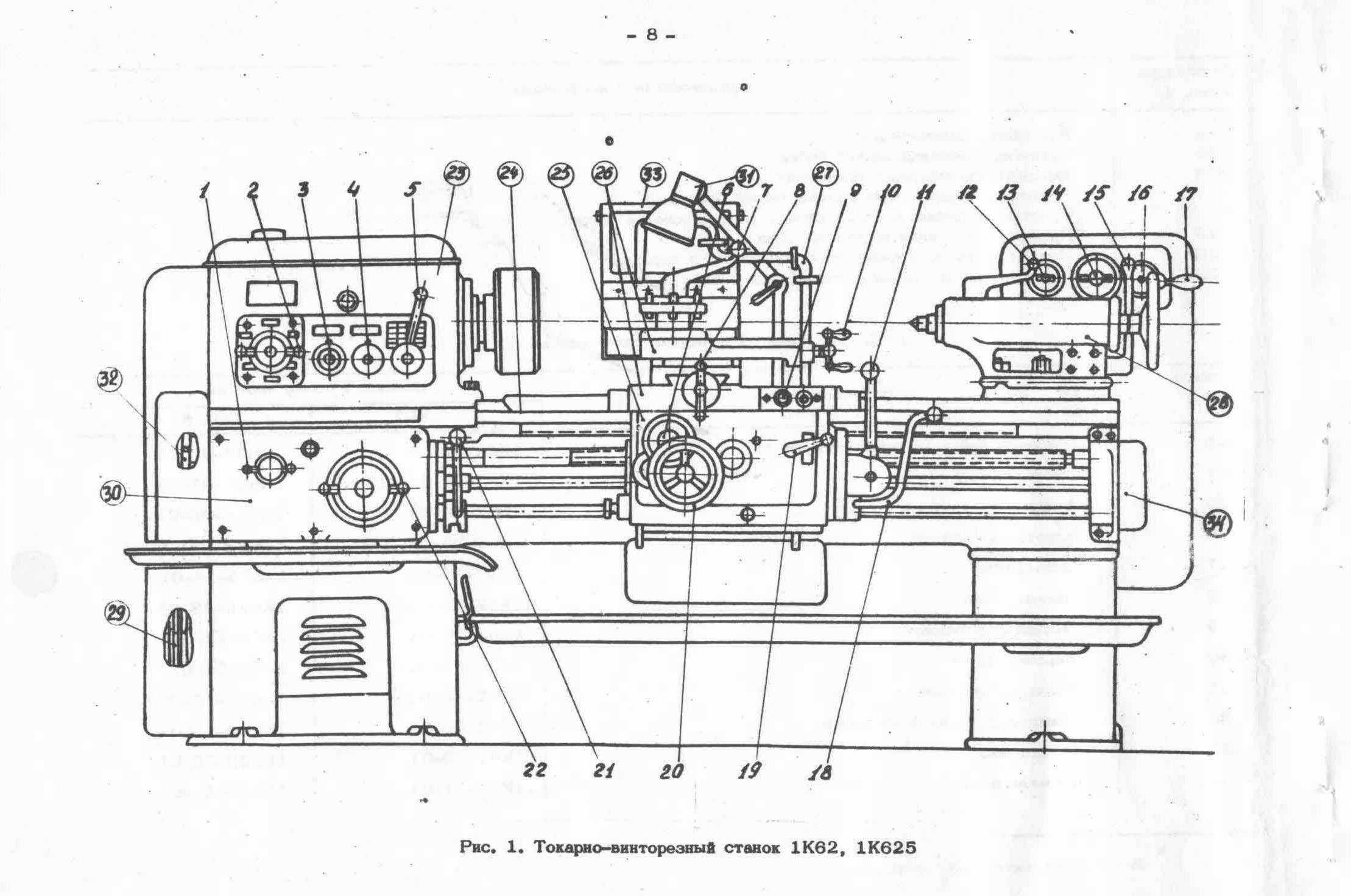

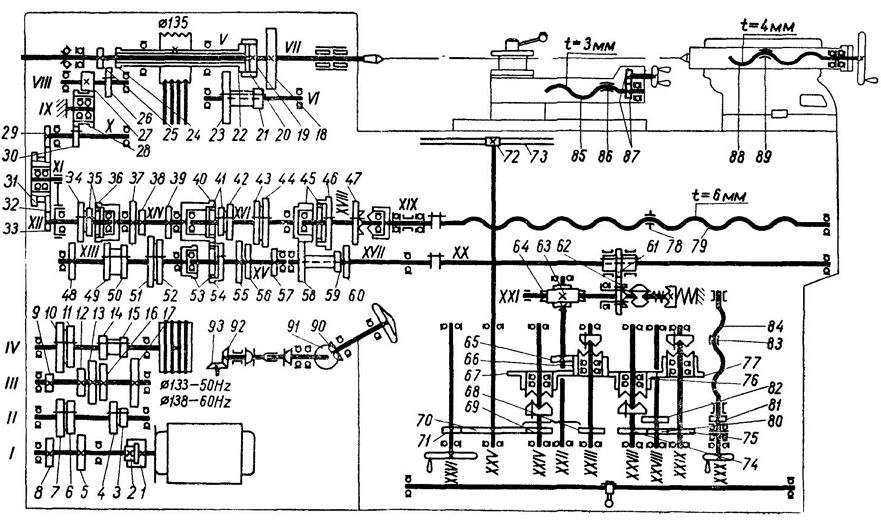

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

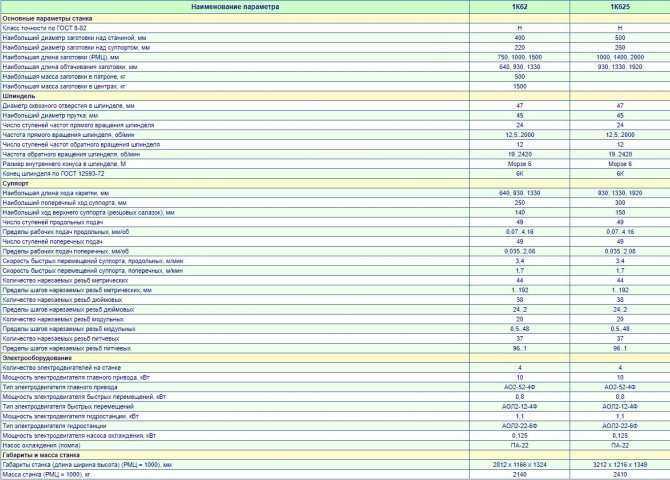

Технические характеристики

В данном разделе приведены технические характеристики самого станка и его отдельных узлов и элементов.

Основные параметры

Допускается использование деталей для обработки, если они не превышают следующие размеры:

- 500 мм над станиной;

- 260 мм над суппортом;

- 45 мм в полости шпинделя.

При этом допустимо использовать детали длиной в 1000, 1400, 2000 мм, конкретный размер зависит от используемой модификацией используемого оборудования.

Станок позволяет нарезать резьбу разных типов:

- метрические резьбы — 44;

- дюймовые резьбы — 38;

- модульные резьбы — 20;

- питчевые резьбы — 37;

- спирали Архимеда — 5.

Шпиндель:

- Диаметр сквозного отверстия в шпинделе, мм: 47.

- Наибольший диаметр прутка, мм: 45.

- Число ступеней частот прямого вращения шпинделя: 24.

- Частота прямого вращения шпинделя, об/мин: 12,5..2000.

- Число ступеней частот обратного вращения шпинделя: 12.

- Частота обратного вращения шпинделя, об/мин: 19..2420.

- Размер внутреннего конуса в шпинделе, М: Морзе 6.

- Конец шпинделя по ГОСТ 12593-72: 6К.

Суппорт:

- Наибольшая длина хода каретки, мм: 930, 1330, 1920.

- Наибольший поперечный ход суппорта, мм: 300.

- Наибольший ход верхнего суппорта (резцовых салазок), мм: 150.

- Число ступеней продольных подач: 49.

- Пределы рабочих подач продольных, мм/об: 0,07..4,16.

- Число ступеней поперечных подач: 49.

- Пределы рабочих подач поперечных, мм/об: 0,035..2,08

- Скорость быстрых перемещений суппорта, продольных, м/мин: 3,4.

- Скорость быстрых перемещений суппорта, поперечных, м/мин: 1,7.

- Количество нарезаемых резьбы метрических: 44.

- Пределы шагов нарезаемых резьбы метрических, мм: 1..192.

- Количество нарезаемых резьбы дюймовых: 38.

- Пределы шагов нарезаемых резьбы дюймовых: 24..2.

- Количество нарезаемых резьбы модульных: 20.

- Пределы шагов нарезаемых резьбы модульных: 0,5..48.

- Количество нарезаемых резьбы питчевых: 37.

- Пределы шагов нарезаемых резьбы питчевых: 96..1.

Электрооборудование:

| Тип | Модель | Мощность, кВт | Узел, предназначение |

| Электродвигатель | АО2-52-4Ф | 10 | Главный привод |

| Электродвигатель | АОЛ2-12-4Ф | 0,8 | Быстрые перемещения |

| Электродвигатель | АОЛ2-22-6Ф | 1,1 | Гидростанция |

| Электродвигатель | ПА-22 (помпа) | 0,125 | Насос охлаждения |

Суммарно станок оборудован четырьмя электродвигателями.

Габариты и масса:

- масса станка (РМЦ = 1000), т: 2,4

- габариты станка (длина/ширина/высота) (РМЦ = 1000), мм: 3212х1216х1349

Назначение станка и особенности его конструкции

Несмотря на то, что токарный станок данной модели (полная аббревиатура выглядит так: ИЖ 1И611П), был разработан еще в 60-х годах прошлого века, его технические возможности и сегодня позволяют использовать его для проведения различных, в том числе ответственных, работ по металлу:

- токарных, выполняемых в кулачковых или цанговых патронах, центрах;

- фрезерных;

- по шлифованию наружных и внутренних поверхностей;

- выполняемых концевым инструментом, закрепленным в сверлильном патроне.

Характеристики токарного станка 1И611П позволяют обрабатывать на нем заготовки цилиндрической и конической форм, нарезать резьбу различного типа: метрическую, дюймовую, модульную.

- Резцовая головка фиксируется по беззазорному принципу, что обеспечивает ее исключительную жесткость и, соответственно, высокую точность обработки.

- Для нарезания резьбы (метрической, дюймовой и модульной) с различными параметрами нет необходимости менять шестерни в гитаре станка, что обеспечивает универсальность его коробки подач.

- В конструкции агрегата имеется контейнер сварной конструкции, в котором установлены емкость для охлаждающей жидкости и все электрическое оборудование.

- Система отвода стружки, собираемой в объемный стружкосборник, имеет продуманную конструкцию.

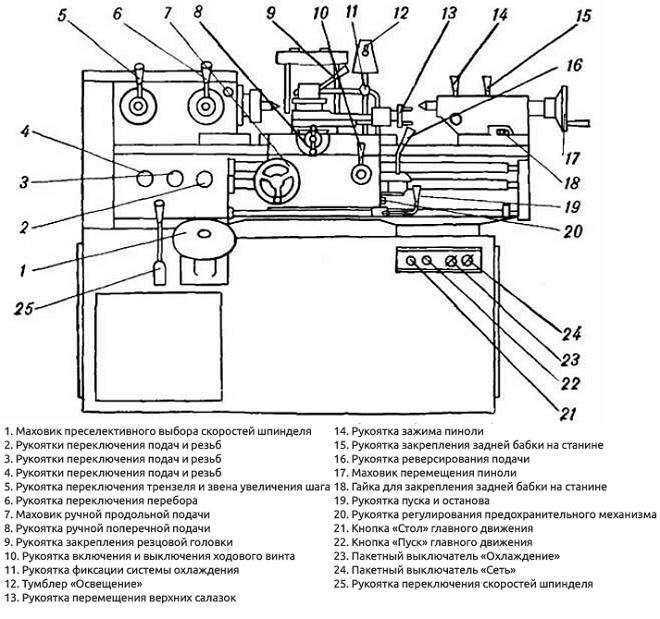

Органы управления станка 1И611П

- В процессе выполнения обработки на токарном станке 1И611П оператор может заранее выбрать скорость вращения шпинделя, которую необходимо использовать на следующем этапе обработки (преселективное управление).

- Фартук 1И611П оснащен механизмом остановки, который защищает коробку подач от перегрузок, а также позволяет выполнять операции точения с использованием жесткого упора.

- Приводные ремни, при помощи которых приводится во вращение шпиндельный узел, можно заменять без его разборки.

- Точное перемещение суппорта в поперечном направлении обеспечивает специальный механизм – верньер.

- На поперечной каретке суппорта может быть установлен механизм, позволяющий выполнять фрезерные работы.

- В тех случаях, когда используется ходовой винт (нарезание резьбы), он смазывается в автоматическом режиме.

Принципиальная схема станка (нажмите для увеличения)

- Чугун, из которого изготовлена станина 1И611П, имеет специальный состав – хромоникелевый, а ее направляющие тщательно отшлифованы и закалены при помощи токов высокой частоты.

- Управление подачами суппорта, за которое отвечает одна рукоятка, осуществляется по мнемоническому принципу: направление перемещения данного узла совпадает с тем, в какую сторону отклонена ручка управления.

- Для защиты механизма подач от перегрузки в его конструкции предусмотрено специальное предохранительное устройство.

- Конструкция рассматриваемого токарного станка разработана таким образом, что с его тыльной стороны нет никаких узлов, которые необходимо обслуживать. Благодаря такой конструктивной особенности устанавливать станок 1И611П можно даже вплотную к стене.

Особенности модификации 1К625Д

Главной особенностью модификации с индексом «Д» — увеличенный диаметр обработки, до 1000 и 1500 мм, в зависимости от выбранного выпуска станка с данным индексом. Максимальный диаметр обработки предыдущей модификации составлял 500 мм.

Кроме того, в модификации с буквой «Д» ровно в два раза увеличили скоростной режим ускоренного перемещения, выполняемого суппортом, теперь этот параметр соответствует 4,5 м/минуту. В большую сторону изменились вариации метрической и питчевой резьбы, но уменьшилось количество вариантов для дюймовой резьбы.

Главный привод получил увеличенную до 11 кВт мощность и значительно вырос вес станка — до 3100 кг.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Настройка токарного станка 1М95

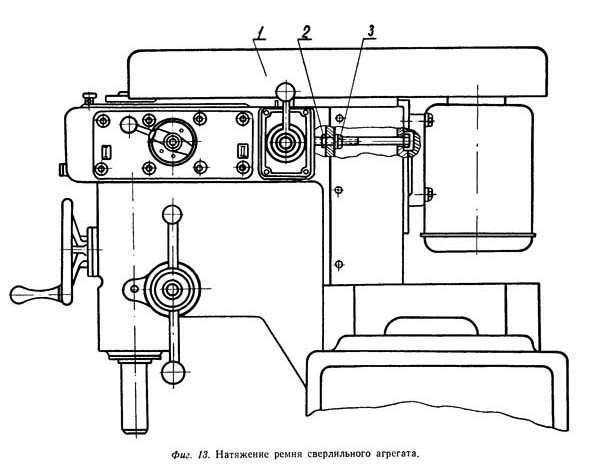

Натяжение ремня сверлильного агрегата станка 1м95

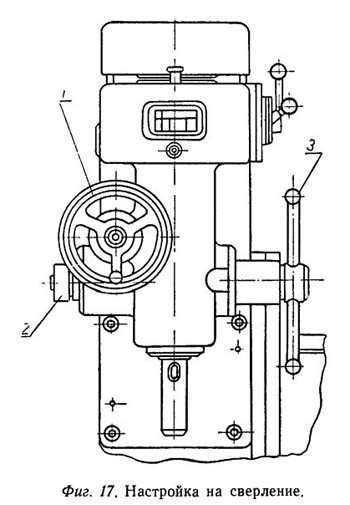

Настройка на сверление сверлильного агрегата станка 1М95

Настройка на сверление сверлильного агрегата станка 1м95

Подача сверла производится замедленно или ускоренно, вручную. Замедленная подача осуществляется через червячную пару маховичком 1, при включенной кулачковой муфте 2 (фиг. 17), а ускоренная подача осуществляется рычагами 3 при выключенной муфте 2.

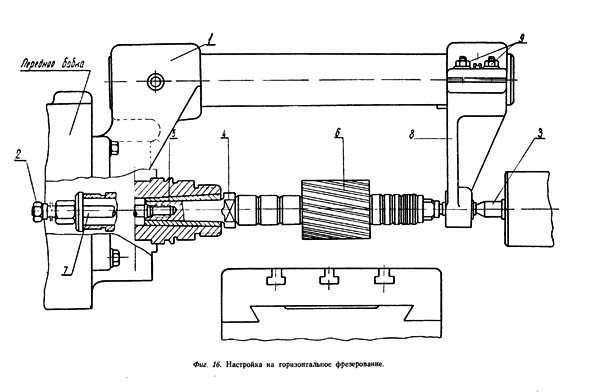

Настройка на горизонтальное фрезерование станка 1М95

Настройка на горизонтальное фрезерование станка 1м95

Настройка на горизонтальное фрезерование производится по фиг. 16.

Для этого устанавливается кронштейн 1.

В конусное отверстие пиноли задней бабки вставляется центр 3, а в конусное отверстие шпинделя вставляется оправка 4, с переходной втулкой 5 и одетой фрезой 6. Оправка крепится шомполом 7 и гайкой 2.

Для предотвращения биения оправки 4 необходимо обеспечить точное совпадение оси отверстия в подвеске 8 с осью шпинделя еще до закрепления подвески 8 на своей направляющей, путем выверки центров контрольной оправкой с индикатором,

Рекомендуется подпирать оправку с фрезой центром задней бабки. При настройке передняя и задняя бабки закрепляются зажимами 10, 15, 35 (фиг. 3), а подвеска 8-винтами 9 на направляющей (фиг. 16).

Нужная глубина фрезерования достигается путем опускания передней и задней бабок.

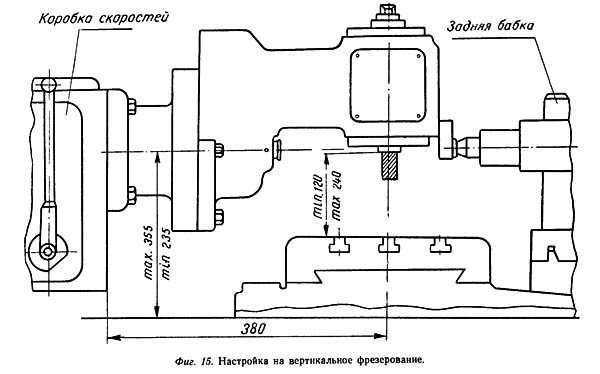

Настройка на вертикальное фрезерование станка 1М95

Настройка на вертикальное фрезерование станка 1м95

Настройка на вертикальное фрезерование заключается в том, что над закрепленной на суппорт-столе деталью устанавливается к торцу коробки скоростей вертикально-фрезерная головка с фрезой, укрепленной на шпинделе шомполом, (фиг. 15).

В зависимости от высоты фрезеруемой детали коробка скоростей с задней бабкой и вертикально-фрезерной головкой с фрезой поднимаются над столом на нужную высоту и закрепляются на передней и задней стойках с помощью зажимов 15, 35 и отдельным зажимом 10 (фиг. 3).

Установка на необходимую глубину фрезерования производится каждый раз ослаблением зажимов 10, 15, 35 с отводом пиноли задней бабки от вертикально-фрезерной головки, с опусканием на глубину врезания, передней и задней бабок. После чего, подвести пи-ноль задней бабки к вертикально-фрезерной головке, закрепив переднюю и заднюю бабки зажимами 10, 15, 35.

Следует напомнить, что при фрезеровании гитара должна свободно скользить между корпусом и шайбой (см. фиг. 14 литер «С»).

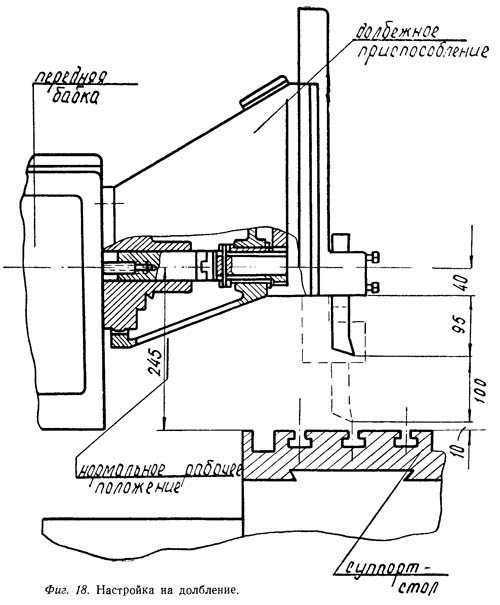

Настройка на долбление станка 1М95

Настройка станка 1м95 на долбление

Настройку на долбление следует производить согласно фигуры 18. При установке долбежного приспособления необходимо следить, чтобы ползун в крайнем положении не ударял о деталь, или резцом о стол станка. Перед долблением закрепить коробку скоростей зажимами 10, 15, 35 (фиг. 3). Пользуясь лимбом продольных перемещений суппорта, подачу осуществляют вручную, на глубину 0,07-— 0,1 мм.

Основные технические характеристики токарного станка 1Е61

| Наименование параметра | 1Е61 | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 | 320 |

| Высота центров, мм | 170 | 170 | 170 | 175 | 175 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 750 | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 192 | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 170 | 175 | 175 |

| Шпиндель | |||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 33..1500 | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых и обратных скоростей шпинделя | 12 | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | М86 х 6 | М86 х 6 | М86 х 6 | 5К | 5К |

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть | есть |

| Суппорт. Подачи | |||||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение от руки, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по валику, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по винту, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта от руки, мм | 250 | 200 | 200 | 230 | 230 |

| Наибольшее поперечное перемещение суппорта по валику, мм | 250 | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,2 | 0,1 | 0,1 |

| Продольное перемещение суппорта на один оборот лимба, мм | 28 | 28 | 28 | 24 | |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 6 | 3 | 3 | 5 | |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 130 | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Перемещение верхнего суппорта на один оборот лимба, мм | 3 | 3 | 3 | 3 | 3 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | ||

| Пределы подач продольных, мм | 0,04..6 | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..3,75 | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | ||

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | ||

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | ||

| Пределы шагов метрических резьб нормальной точности, мм | 0,2..30 | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов метрических резьб повышенной точности, мм | 0,35..12 | 0,35..12 | |||

| Пределы шагов модульных резьб нормальной точности, модуль | 1..7,5 | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов модульных резьб повышенной точности, ниток/дюйм | 0,5..5 | 0,3..6 | |||

| Пределы шагов дюймовых резьб нормальной точности, ниток/дюйм | 1,2..30 | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов дюймовых резьб повышенной точности, ниток/дюйм | 3..20 | 3..20 | |||

| Пределы шагов питчевых резьб нормальной точности, питчей | — | 8..60 | 8..60 | ||

| Пределы шагов питчевых резьб повышенной точности, ниток/дюйм | 5..20 | — | |||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Выключающие упоры | есть | есть | есть | есть | есть |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 | |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±20 | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||||

| Электрооборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 3,2 (1440) | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | нет | 0,18 |

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2275 х 950 х 1590 | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1850 | 1650 | 1650 | 1670 | 1810 |

Основной двигатель и коробка скоростей

Для привода валов коробок скоростей и подач используется один двигатель. Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Крутящий момент от двигателя передается на входящий вал коробки перемены скоростей с помощью ременной передачи. Поскольку мощность двигателя большая, то в приводе применяются пять (или четыре — для менее мощной версии) параллельных ремней. На входном валу коробки установлена фрикционная муфта, позволяющая осуществлять вращение шпинделя в обе стороны.

Направление вращения задается рукоятками, расположенными на уровне поддона для стружки. Поднятием рукоятки вверх задается прямое вращение, при опускании – обратное. В среднем положении включается ленточный тормоз шпинделя. Коробка скоростей имеет 23 передачи с частотами вращения выходного вала в широком диапазоне оборотов 12,5…2000 (1460) об/мин.

Для смазки узлов установлен отдельный масляный насос, подающий смазку к высоконагруженным узлам. Насос плунжерного типа приводится от эксцентрика на входном валу коробки. Запас масла в составляет 3,7 литра и находится в основном бачке на дне корпуса передней бабки. Для контроля исправности системы смазки в верхней крышке коробки скоростей есть смотровой глазок. При исправной системе через глазок видна струйка масла. Для очистки масла в конструкции станка имеется пластинчатый фильтр.