Технология изготовления

Процесс производства керамзитоблоков можно разделить на несколько этапов:

- Замешивание раствора;

- Формовка блоков;

- Вибрация смеси;

- Сушка готовых изделий;

Рассмотрим подробнее все стадии производства блоков для вентиляции.

- Приготовление раствора. На первом этапе готовим смесь из свежего, качественного цемента марки М400 или М500. С добавлением воды все компоненты перемешиваются, а затем разливается в специальные формовочные контейнеры. Эти емкости сделаны по размерам блоков для вытяжной вентиляции.

- Формирование керамзитобетонных блоков. Сменные формы установлены на вибрационных столах и после того как они заполняются подготовленным раствором, начинается процесс вибрации.

- Вибрация смеси. Происходит это благодаря специальным устройствам в вибрационном станке, на котором предусмотрена дополнительная операция – отжим раствора за счет пуансона. В результате последней стадии из модуля выходят остатки влаги, он окончательно формируется и затем готовые изделия поступают на просушку.

- Сушка модулей. Очередным этапом производства блоков из керамзитобетона является их просушивание. Чтобы ускорить сушку и отвердевания устройств до нужной кондиции, применяют пропаривание, для чего они помещаются в специальную камеру.

Там изделия подвергаются обработке паром под высоким давлением. В результате такой обработки в течение 11-13 часов, модули набирают половину своей необходимой прочности.

Область применения керамзитобетонных вентиляционных устройств

Для сборки колодцев вытяжной вентиляции выпускаются сборные блоки, специально изготовленные под монтаж в зданиях специфического направления.

А также в некоторых зданиях из таких блоков делают вытяжную вентиляцию отдельно. Например, в доме на чердачных помещениях, для защиты труб дымохода, используются несколько видов блоков для вентиляции. Подбор керамзитобетонных изделий при этом зависит от условий работы и существующих задач.

Иногда для вытяжной вентиляции из керамзитобетонных блоков применяются отдельные модули, одним из комплектующих элементов которых являются керамзитобетонные устройства для защиты труб.

Виды и конструкции

Дымоход для печи длительного горения различается материалами изготовления.

Распространены варианты каркасов:

- из кирпичных блоков;

- из листов металла (с 1-3 слоями и утеплителем);

- из плит асбоцемента;

- из железобетонных блоков;

- из керамических кирпичей.

Сформированы разновидности изделий по типу конструкции:

- стенные;

- коренные;

- насадные;

- сборные и т.д.

К стенным дымоходам относятся конструкции из кирпичных блоков, составляющие единое целое со стеновой панелью. Нижняя часть изделия опирается на основание стены.

Дымоотводы коренного типа устанавливаются отдельно, монтируются на фундаменте, располагаются у внешней стеновой панели здания. Изделия выполняют из кирпича либо керамических блоков.

Насадные дымоходы крепятся на камине либо печи. Изделия отличаются небольшой массой. Метод оптимален для дымоходов металлических однослойных конструкций либо конструкций из сэндвич-панелей.

Конструкции сборные из стальных листов подвешиваются на несущих каркасах, не снабжаются основанием. Устройство металлического дымохода отличается небольшим весом, на поверхностях не скапливается сажа, конденсат. Изделия состоят из нескольких слоев металла, при необходимости дополняются утеплителями.

Разновидности блоков

Изготовленные из легких видов глины и бетона, блоки, используемые для кладки дымоходов, могут различаться по своим основным параметрам.

Так, различают следующие типы керамоблоков:

- Одноходовые, состоящие из каркаса и единственного канала под трубу. Между подобными блоками обычно укладывается слой теплоизоляции.

- Имеющие два хода, или канала, для установки трубы. Эти каналы разделяются перегородкой. Использоваться двухходовые модели могут для создания дымоходов с одновременным отведением продуктов сгорания и подачи воздуха в топочную камеру.

- Блоки с вентиляцией, которые имеют один либо два вентиляционных канала.

Устройство дымохода требует применения таких видов блоков, которые в большей мере будут отвечать требованиям безопасности при использовании и гарантировать лучшую вентиляцию в частном доме.

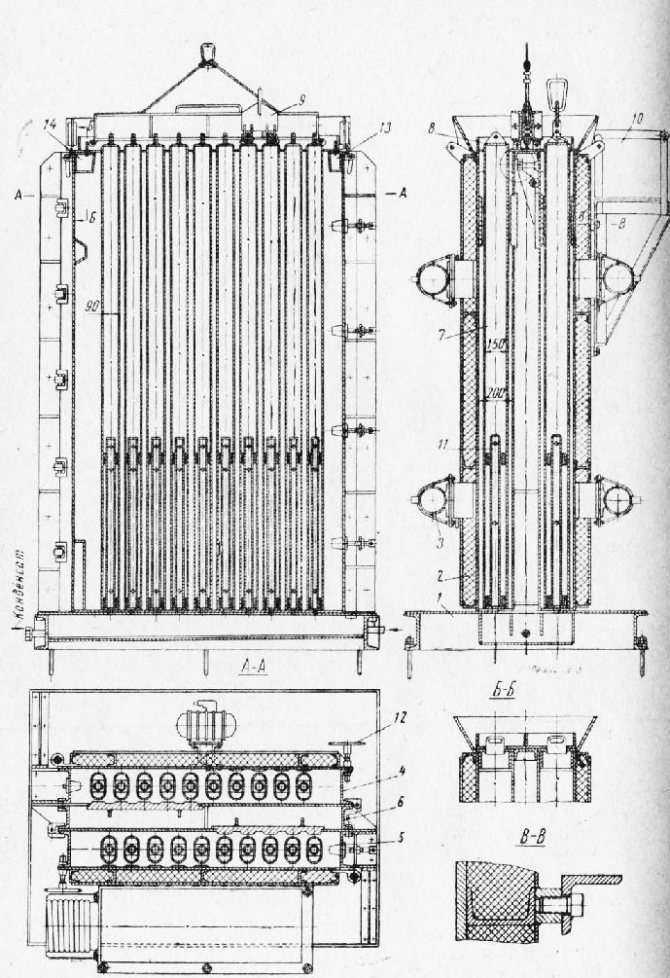

Кассетная установка для вентблоков

Эта установка представляет собой кассетную форму, рассчитанную на одновременное формование двух вентиляционных блоков ВБ-1 для крупнопанельного жилого дома, конструкции Гипростройиндустрии. Форма состоит из следующих узлов: основания; двух широких подвижных бортов, оборудованных теплоизоляцией и вибраторами; двух подвижных узких бортов, двух неподвижных узких бортов; среднего борта пустото-образователей (вкладышей); пригрузочной рамы; траверсы и рабочей площадки с лестницей.

Основание представляет собой сварную конструкцию, выполненную из швеллеров и стального листа. На верхний лист электрозаклепками приварены платики толщиной 15 мм, которые являются зеркалом основания. К основанию болтами прикреплены направляющие для вкладышей.

Рекламные предложения на основе ваших интересов:

Основание имеет полость для пропаривания изделия. Пар поступает в основание через отверстия, заполняя пустоты блока; конденсат удаляется через сливной патрубок. Подвижные борта с вибраторами представляют собой сварную конструкцию из швеллеров с приваренными к ним стальными листами с рабочей стороны.

Подвижные борта имеют термоизоляцию из минеральной ваты; они подвешены к неподвижным бортам на петлях.

Подвижные борта снабжены отжимными винтами для отрыва от изделия при распалубке.

Два узких подвижных борта представляют собой сварную конструкцию из швеллера с приваренными к нему вкладышами; эти борта на петлях подвешены к среднему борту.

Пригрузочная рама представляет собой сварную конструкцию из стальных листов. На раме в проушинах закрепляется канат для подъема.

Пригрузочная рама служит для закрывания верхней части формы при пропаривании. Плотность закрывания рамы достигается замками специальной конструкции.

Средний борт 6 представляет собой сварную конструкцию из швеллеров и стальных листов. В борту в верхней части на проушинах подвешены вставки для образования пустот с внешней стороны изделия.

Сверху болт закрывается крышкой.

Неподвижные борта сварной конструкции из швеллера и стальных листов крепятся к основанию болтами.

Траверса служит для одновременного вытаскивания двух вкладышей из формы.

Рабочая площадка служит для обслуживания формы во время эксплуатации.

Вкладыши, предназначенные для образования пустот овальной формы, выполнены из разрезанной трубы и листов. В верхней части вкладыши имеют проушины для подъема.

К подвижным бортам прикреплены четыре вибратора С-414 (по два с каждой стороны) мощностью 0,8 кет каждый.

Формы устанавливаются на стенд в общую линию формовки изделий и крепятся к фундаменту.

Заполнение форм бетоном производится из бадьи. Уплотнение бетона осуществляется вибраторами.

При распалубке освобождается от замков и снимается прежде всего пригрузочная рама.

Затем вставки выводятся из отформованного изделия. Подвижные борта освобождаются от штырей и отводятся от изделия отжимными винтами.

После этого подвижные борта отводятся в стороны. Изделие с формы снимается в вертикальном направлении и транспортируется к месту складирования.

В таком полуразобранном виде форма и ее детали очищаются от налипшего бетона, смазываются, а затем собираются и скрепляются для следующего формования.

Вследствие значительного времени пропаривания изделия наряду с большим количеством ручных операций производительность стендовой установки невелика, но для данной установки это несущественно, так как она входит в комплект оборудования, предназначенного для комплексного изготовления целого дома на одном заводе. Ее уровень механизации и малая производительность увязывается с производительностью завода.

Изготовление блоков в кассетной форме обеспечивает точную форму и размеры, хорошие чистые поверхности изделий.

источник

Особенности эксплуатации и трудности обслуживания

Основная сложность заключается в накоплении сажи на стенках асбестоцементного канала и в необходимости периодической чистки труб. Для этого рекомендуют использовать несколько способов: чистка химикатами, механическая или роторная.

Простой и удобный способ – химическая чистка при помощи специальных порошковых составов или жидкой пропитки. Высыпают указанное на инструкции количество сухого вещества на горящие дрова в топке, в результате происходит реакция химикатов с сажей, и шлаки превращаются в горючие газы и твердые частицы. Первые выводятся через дымоход, вторые – через зольник вместе с золой. Можно использовать полена, пропитанные химическим веществом для чистки дымоотводной магистрали.

Для механического удаления загрязнений применяют круглые щетки-скребки с густым ворсом из металлической проволоки или другие приспособления на длинной палке. Для эффективной чистки длинной трубы стоит использовать трос с грузом, оснащенный щеткой.

В основе роторной чистки дымохода из асбестоцементной трубы лежит щетка-скребок на длинном держателе из гибкого материала. Приспособление подключают к дрели, и при высоких оборотах щетки выполняется быстрая и качественная чистка дымоотводного канала.

Из чего и как изготавливаются дымоходные блоки?

На сегодня, у производителей принято брать за основу только три основных метода производства. При этом каждый отличается ввиду некоторых технологических аспектов и особенностей. Кроме того, разделение происходит и по исходным характеристикам. Итак, дымоходные блоки, методы изготовления:

При изготовлении используют только, так называемые, легкие марки бетона, при которых, процесс формировки происходит таким образом. Использую автоклав. После того, как форма залита, берется за работу «вибрационка», чтобы максимально уплотнить смесь, и ликвидировать пустоты. По свойствам они предназначены не только для частных хозяйств, но и могут применяться в промышленности, имея при этом достаточно длительный срок службы.

Второй тип представляет собой обжигание глины. Используется глина из шамотных отложений. Они предназначены только для бытовых нужд в частном хозяйстве

При покупке обращайте внимание на образованные трещины, в таком случае, от блоков лучше отказаться. Керамика способствует достаточной влажности, при этом происходит естественный процесс продуцирования и поддержания баланса дымохода.

Третий способ более частного рода, так называемые блоки, своими руками

Такие методы позволяют значительно сократить стоимость, при этом при правильном подходе и соблюдении технологии, можно создать конструктивные элементы, ни чем не отличающиеся от производственных.

Вентиляция из керамзитобетонных блоков

Все здания и сооружения требуют в своих конструкциях качественной вентиляции, сделать это можно, применяя вентиляционные блоки. Использование керамзитобетонных вентиляционных блоков предназначено для обеспечения естественной вентиляции построек и не требует контроля и регулировки. Производство таких блоков происходит путем отливки в формах.

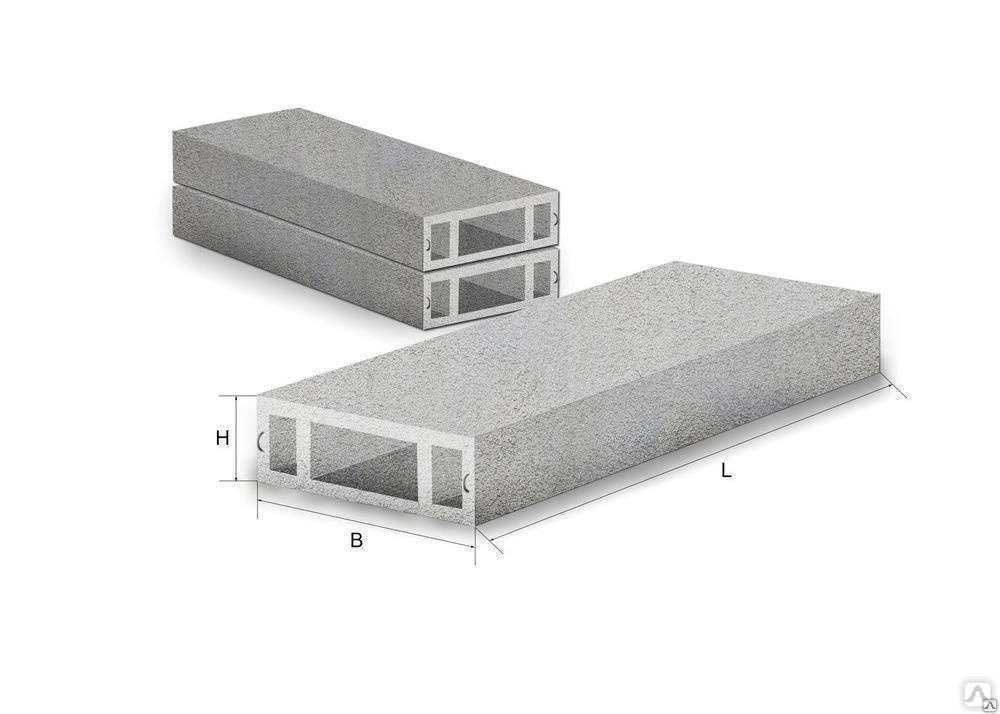

Типовые размеры и маркировка

Маркируют изделия из керамзита в зависимости от следующих параметров:

- типа;

- вида материала;

- противостояния бетона агрессивной среде;

- размера;

- сейсмостойкости;

- стандартных обозначений изготовления изделия.

Таким образом, маркируют изделия следующими буквами: сейсмостойкость – С; вид бетона, только легкого – Л; нормальная стойкость – Н, пониженная – П, особо низкая – О. Длина и высота изделий маркируется с помощью соответствующих цифр. Выделяют следующие размеры элементов вентиляции из керамзита по маркам:

- БВ-28 имеет длину, ширину, высоту соответственно 278 сантиметров, 80 сантиметров, 40 сантиметров;

- БВ-29 – 283 см, 80 см, 40 см;

- БВ-30 – 298 см, 80 см, 0 см;

- БВ-31 – 131 см, 80 см, 40 см;

- БВ-33 – 328 сантиметров, 80 сантиметров, 40 сантиметров.

Также существуют другие марки бетонов с их соответствующими размерами.

Технология укладки

Схема монтажа вентиляционных блоков.

Начинают укладку вентблоков с расчета особенностей зданий и сооружений. Для этого стоит пригласить профессионального архитектора. План действий позволит сократить расходы на материалы и обеспечить эффективность системы вентиляции. Технология кладки вентблоков выглядит следующим образом:

Начинают работы с подготовки рабочего места, для этого убирают мусор, который способен образовать перекосы и увеличить силу соединения двух разных материалов.

После чего увлажняют рабочую поверхность и закрывают заглушками, которые уберегут каналы вентиляции от попадания раствора.

Далее берут воду, одну часть цемента и три части песка и делают раствор. Для более правильных пропорций и высококачественного материала, применяют смесь, изготовленную на заводе.

После тщательного перемешивания компонентов смеси, ее наносят на шаблон.

Растягивают цементный состав по поперечному разрезу с помощью кельмы.

После осмотра такелажником блока и его разрешения на подъем, погружают в подъемный механизм.

Вентблок в месте установки контролируется монтажниками на соответствие отверстий с нижними секциями.

Для ровности конструкции контролируют ее вертикаль и при необходимости корректируют расположение изделия.

Прихватывают закладные элементы конструкции к стенам, применяя сварку

Важно соблюдать ровную фиксацию блока, чтобы предотвратить его смещения.

В завершение кладки вентблоков, обрабатывают и уплотняют швы с помощью кельма.

Заключение

Любое здание требует качественной и эффективной вентиляции, без которой присутствует риск для здоровья человека. Вентблоки, выполненные из материалов с высокими качественными характеристиками, увеличат долговечность и прочность конструкции.

Как и чем утеплить асбестовый дымоход?

Для обеспечения достаточного уровня теплоемкости, что необходимо для нормальной тяги, асбестоцементный дымоотвод утепляют при помощи минеральной, каменной ваты. Кроме снижения теплопроводности материала, необходимость использования термоизоляционного пирога объясняется следующими моментами:

- поверхность сильно нагревающейся конструкции изолируется от любой горючей обшивки кровельной системы,

- уменьшается образование конденсата и снижается риск его замерзания,

- выполняется гидроизоляция системы прогона, что положительно влияет на качество эксплуатации.

- Первый слой предусматривает минеральную основу. Термоизоляционный материал наматывают на трубу и фиксируют с помощью хомутов или другого приспособления, к примеру, проволоки.

- Второй слой – защитный. Здесь используется фольгированный утеплитель, который накладывается сверху минеральной изоляции. Фольга обеспечивает защиту ваты от атмосферной влаги и служит дополнительным барьером от возгорания.

- Третий слой представляет собой каркас в виде сложной конструкции с металлической поверхностью. К примеру, можно использовать сэндвич системы из нержавеющей стали с внутренним асбестовым слоем.

Фольгированный утеплитель для утепления асбестового дымохода

Другой способ утепления асбестоцементного дымохода применяется в процессе прокладки наружной системы и предполагает использование трубы из нержавейки большего диаметра:

- как только один сегмент асбестоцементного дымоотвода фиксируется на месте, на него надевают металлическую трубу,

- зазор между поверхностью асбестотрубы и «рубашки» из нержавеющей стали наполняется утеплителем,

- далее устанавливается следующий сегмент дымоотвода, на него надевается металлическая «рубашка» и пустоты набиваются минватой.

Стыки стальных труб уплотняют жаростойким герметиком и фиксируют хомутами.

Разнообразие материалов и вариантов производства

Вентиляционные блоки из бетона классифицируются в первую очередь в соответствии с материалом, из которого изготавливаются. Таким образом, выделяют товары из:

- керамзитобетона;

- железобетона;

- бетона.

Безусловно, в зависимости от разновидности бетона, товары характеризуются определенным набором свойствам. Однако, в основе их различия лежат не только свойства материалов, но и тип производства:

- Методика прессования при помощи вибраций является основной для производства продукции этой категории.

- Производители используют смеси, которые состоят преимущественно и песка. К нему добавляются специальные вещества, которые в результате придают раствору особенную прочность и долговечность после затвердевания.

- Железобетонная продукция создается по технологии такого формата: металлическая арматура заливается достаточно прочной цементной смесью. После затвердевания смеси специалисты проделывают отверстия в бетоне. Их, как правило, несколько: одно основное и несколько дополнительных, которые обеспечивают высокое качество вытяжки воздуха.

- Керамзитобетонные аналоги отличаются в первую очередь тем, что в процессе их создания применяются особенно легкие растворы, которые, конечно же, содержат керамзитобетон. Именно продукция этого сегмента обладает наилучшими показателями устойчивости ко всем типам механического воздействия, а также имеют весьма универсальные свойства. Благодаря всему, описанному выше, спектр их применения максимально расширяется и включает не только организацию вентиляционной системы, но и создание ограждений для проводов коммуникационного типа.

Выбор материала для заделки стыка с пластиковой трубой

Во-первых, применяемый материал должен быть рекомендован для заделки таких стыков производителем.

Во-вторых, применяемый материал должен иметь соответствующие технические показатели. Это требование обязательно и закреплено в СП 28.13330.2017 «Защита строительных конструкций от коррозии» (актуализированная редакция СНиП 2.03.11-85).

Как найти действительные технические показатели качества для материала?

В описании материала ищем таблицу «Технические показатели», а перед покупкой запрашиваем паспорт качества на материал, подписанный и удостоверенный производителем, смотрим, что там указано. Так, если в описании преимуществ указано, что материал водонепроницаем, эластичен, имеет хорошую адгезию к бетону, металлу и пластику, то в таблице технических показателей обязательно должны быть цифровые значения (!) по каждому из этих показателей, например:

Материал для заделки стыка пластиковых труб с бетоном должен обладать следующими техническими показателями качества:

- водонепроницаемость (W) – для гидроизоляции стыков;

- повышение марки водонепроницаемости бетона с подачей воды со стороны обратной обработанной материалом с удалением слоя материала (с марки до марки или рост на количество марок) – для блокирования и устранения фильтрации влаги внутри бетона стыка;

- морозостойкость (F) – для предотвращения размерзания нанесенного материала;

- прочность на сжатие и особенно на изгиб – для предотвращения растрескивания нанесенного материала от сжимающих и деформирующих внешних напряжений, характерных для стыков;

- лимитированную минимальную усадку (безусадочность) – для предотвращения растрескивания нанесенного материала от напряжений усадки (причём появление расклинивающих (разрушающих) напряжений из-за расширения материала допустимо не для всех стыков);

- адгезия материала с бетоном – для герметичного примыкания и исключения отслоения материала от бетона;

- адгезия материала с металлом – для герметичного примыкания и для исключения отслоения материала от металлических труб или гильзы в бетоне, в случае ее применения;

- адгезия материала с пластиком – для герметичного примыкания и для исключения отслоения материала от пластиковых труб при гидроизоляции вводов инженерных коммуникаций;

- коэффициенты коррозионной стойкости по сульфатам для самого материала и бетона, обработанного материалом, – для предотвращения солевой коррозии нанесенного материала при контакте с агрессивными средами, например, реагентами водоподготовки.

- относительное эластичное восстановление материала – для предотвращения растрескивания и сохранения гидроизоляции при подвижках в стыке пластиковой трубы с бетоном.

Соответственно, для заделки стыка используют:

- Дегидрол люкс марки 8 «Тампонажная гидроизоляция с проникающим эффектом» — при необходимости устранения напорных течей из стыков;

- Дегидрол люкс марки 7 «Эластичная ремонтная и шовная гидроизоляция с проникающим эффектом» — для гидроизоляции стыков с подвижками и неоднородных стыков (основной гидроизолирующий материал для стыка пластиковой трубы с бетоном);

- Дегидрол люкс марки 5 «Ремонтная и проникающая гидроизоляция» — финишная гидроизоляция и защита стыка (вспомогательный фиксирующий и защитный гидроизолирующий материал для стыков бетона с пластиковыми трубами).

Дегидрол люкс марки 7 и Дегидрол люкс марки 5 при гидроизоляции и заделке стыков пластиковых труб с бетоном применяются совместно. Дегидрол люкс марки 8 — при необходимости.

Когда материалы подобраны, можно приступать к заделке стыка.

Расчёт параметров дымохода

Основа для расчёта высоты и диаметра дымохода — показатель мощности.

На работоспособность котла или печи прямое влияние оказывает высота дымовой трубы. Для бытовых приборов она составляет 5 м. Эта характеристика предусмотрена требованиями СНиП для печей жилых домов. Измерение выполняется от колосника устройства до колпака. При меньшей высоте естественная тяга в печи не обеспечит эффективного горения топлива, она будет дымить и не вырабатывать оптимального количества тепла. Однако возможность наращивания высоты ограничена. Испытывая естественное сопротивление стенок трубы, воздух будет замедлять движение при чрезмерной длине канала, что также приведёт к снижению тяги.

Правила подбора длины дымохода

Для частного дома расчёт высоты дымохода основывается на определённых правилах:

- Труба должна быть не менее 5 м.

- Превышение концовки дымохода над условно плоской крышей не менее, чем на 50 см.

- Для скатной крыши труба, ось которой находится не далее 1,5 м от конька, а если есть надстройки, то от их высшей точки, величина превышения составляет 0,5 м.

- Когда расстояние до конька 1,5–3,0 м, конец трубы должен находиться не ниже, чем уровень конька.

- При выведении дымохода на расстоянии более 3 м от конька, в частности, при наружном монтаже, угол между уровнем горизонта и условной прямой между коньком и концом трубы должен составлять не менее 10 градусов.

Высота трубы зависит от её расположения

Расчёт сечения дымохода

Приведённый ниже порядок определения величины канала справедлив для круглого сечения. Оно является оптимальной формой, поскольку дымовые газы не движутся монолитной прямой струёй, а происходит завихрение потока, и они движутся по спирали. В прямоугольных каналах образуются завихрения по углам, тормозящие перемещение газов. Для расчёта величины сечения полученный результат следует умножить на 1,5.

Вам понадобятся следующие исходные данные:

- Мощность печи, то есть количество тепла, вырабатываемого устройством в единицу времени при полной загрузке.

- Температура дымовых газов на выходе из топки, обычно принимается в пределах 150–200 градусов.

- Скорость движения газов по каналу (составляет 2 м/сек).

- Высота дымохода.

- Величина естественной тяги (составляет 4 МПа на 1 м дымового канала).

Очевидна зависимость размера сечения дымохода от объёма сжигаемого топлива.

Дым не движется по прямой линии

Для выполнения расчёта нужно воспользоваться преобразованной формулой площади круга: D2 = 4 x S * Пи, где D — диаметр дымового канала, S — площадь сечения, Пи — число пи, равное 3,14.

Для расчёта площади сечения нужно определить газовый объём в месте их выхода из печи в дымоход. Эта величина вычисляется в зависимости от объёма сгорающего топлива и определяется из соотношения Vgas = B х Vtop х (1 + t / 273)/ 3600, где Vgas — объём газов, B — количество сжигаемого топлива, Vtop — табличный коэффициент, который можно узнать в ГОСТ 2127, t — температура газов на выходе из печи, обычно принимается значение в пределах 150–200 градусов.

Площадь сечения определяется отношением объёма проходящих газов к скорости его движения, то есть по формуле S = Vgas/W. В окончательном варианте искомая величина определяется соотношением D2 = Vgasx4/ПихW.

Произведя необходимые вычисления, получите результат — диаметр дымохода должен составлять 17 см. Это соотношение справедливо для печи, в которой за час сгорает 10 кг топлива при его влажности 25%.

Расчёт составляется для случаев, когда используются нестандартные отопительные агрегаты. Если же мощность устройства известна, достаточно применить рекомендованные специалистами параметры дымохода:

- для устройств мощностью до 3,5 квт — 140 х 140 мм;

- при 3,5–5,0 квт — 140 х 200 мм;

- при мощности 5,0–70 кВ — 200 х 270 мм.

Для дымоходов круглого сечения его площадь не должна быть меньше расчётной величины прямоугольного.

Материалы для фундаментов печей.

Для кладки фундаментов печей, очагов и дымовых труб используют те же материалы, что и для фундаментов дома, для основной кладки печей, очагов, дымовых труб и каналов в стенах — кирпич глиняный обыкновенный (полнотелый).

Если же стены выложены из силикатного кирпича, шлакоблоков и т.п., то тогда участки с дымовыми каналами следует выкладывать из обычного (полнотелого) глиняного красного кирпича.

Варианты фундаментов для печей, каминов и др. очагов выбирают в зависимости от геологических условий стройплощадки по предлагаемой ниже таблице 1.

Таблица 1: Материалы для фундаментов печей.

| п/п | Геологические условия | Природные материалы | Крас-ный кир-пич | Сили-кат-ный кир-пич | Бетон моно-литный и сборный (марка) | Марка раст-воров | ||||

| извест-няк объем-ной массой 1800 кг/м3 | песчаник- ракуше-чник объем-ной массой 1500кг/м3 | гранит, базальт, диорит | цемен-тно-глиня-ного | цемен-тно-извест-кового | це-мент-ного | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 | Грунты маловлажные.Уровень грунтовых вод ниже 3 м от поверхности земли | да | да | да | да | да | М-50 | М-10 | М-10 | М-10 |

| 2 | Грунты влажные.Уровень грунтовых вод от 1 до 3 м от поверхности земли | да | да | да | да | нет | М-75 | нет | М-25 | М-25 |

| 3 | Грунты насыщенные водой.Уровень грунтовых вод менее 1 м от поверхности земли | нет | нет | да | нет | нет | М-100 | нет | нет | М-50 |

Материалом для фундамента печей может служить бутовый камень, обыкновенный кирпич, а также монолитный бетон. Если грунт сухой, фундамент выполняют из кирпича.

Кладку в сухом грунте можно вести на известковом растворе, во влажном грунте — обязательно на цементном растворе.

Состав растворов и бетонов принимаются по таблице 2 и 3 в частях (например, в соотношении =1 часть цемента+2,5 частей песка+4,5 частей щебня или гравия) —

Таблица 2: Состав бетонов для устройства фундамента печей.

| п/п | Марка цемента | Марка бетона и состав | ||

| цемент+песок+щебень (гравий) | ||||

| М-50 | М-75 | М-100 | ||

| 1 | 2 | 3 | 4 | 5 |

| 1 | 100 | 1:2,5:4,5 | 1:2:4 | 1:1,5:3,5 |

| 2 | 200 | 1:3:5 | 1:2,5:4,5 | 1:2:4 |

| 3 | 300 | 1:3,5:5,5 | 1:3:5 | 1:2,5:4,5 |

| 4 | 400 | 1:4:6 | 1:3,5:5,5 | 1:3:5 |

Таблица 3: Составы растворов для кладки фундамента печей.

| п/п | Марка цемента | Марка раствора и состав | |||||

| цементно-глиняный (цемент+глина+песок) | цементно-известковый (цемент+известь +песок) | цементный (цемент+песок) | |||||

| М-10 | М-10 | М-25 | М-10 | М-25 | М-50 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 100 | 1:0,4:4 | 1:0,5:6 | 1:0,2:3 | 1:4 | 1:3 | 1:2,5 |

| 2 | 200 | 1:0,6:6 | 1:1:8 | 1:0,4:5 | 1:6 | 1:4 | 1:3 |

| 3 | 300 | 1:0,8:8 | 1:1,5:10 | 1:0,6:7 | 1:8 | 1:6 | 1:4 |

| 4 | 400 | 1:1:10 | 1:2:12 | 1:0,8:10 | 1:10 | 1:8 | 1:6 |

Примерное соотношение компонентов растворов, в состав которых входит портландцемент, приведено в табл.4 (СН 290-74).

Таблица 4. Состав растворов для устройства фундаментов под печи в частях по объёму.

| п/п | Марка раствора и состав | ||

| цементно-глиняный (цемент+глина+песок) | цементно-известковый (цемент+известь+песок) | цементный (цемент+песок) | |

| М-25 | М-25 | М-50 | |

| 1 | 2 | 3 | 4 |

| 1 | 1:0,3:4(200)* | 1:0,3:4(150) | 1:0,6(300) |

| 2 | 1:0,6:6(300) | 1:0,1:2(100) | 1:0,4(200) |

| 3 | 1:0,9:8(400) | 1:0,8:7(200) | — |

| 4 | 1:0,1:2(100) | 1:1:10(100) | — |

| * В скобках указана марка цемента. |

Цементный раствор с неорганическими пластификаторами (глиной и известью) изготавливают таким образом:

- Вначале готовят глиняное или известковое молоко такой консистенции, чтобы не заливать отдельно воду в раствор.

- Затем глиняное или известковое молоко заливают в большую емкость, после чего засыпают цемент с заполнителем.

- Все составляющие раствора дозируют по массе, указанной в таблицах 2 и 3.

Кладочные растворы должны быть употреблены в дело до начала схватывания. «Размолаживание» (разведение водой) «схватившихся» растворов ЗАПРЕЩАЕТСЯ.

Выбираем дымоход

Итак, попробуем ответить на вопрос: какой дымоход лучше? Главное, что стоит уяснить, — это то, что выбор дымохода ни в коем случае нельзя делать исходя из его цены.

https://youtube.com/watch?v=rL-_Irakk4s

Конечно, цена играет немаловажную роль, но неосновную. Для того чтобы определить, какой выбрать дымоход, воспользуйтесь следующими правилами:

- Какой тип отопления вы будете использовать.

- Решите вопрос, какое топливо вам лучше подходит в финансовом отношении.

- Какой тип агрегата вы будете использовать.

- Как вы собираетесь проводить монтаж дымохода. Ведь если вы не сможете пригласить грамотных специалистов для устройства дымохода, значит, необходимо рассчитать собственные силы по монтажу того или иного дымохода.

- Рассчитайте интенсивность эксплуатации вашей отопительной системы.

- Правильно оцените свои знания и опыт по устройству дымоходов.

Довольно простые правила. Но воспользовавшись ими, у вас отпадет вопрос — какой лучше дымоход? Вам станет понятно, что самым лучшим является тот дымоход, который позволяет эффективно, безопасно и экономно функционировать вашей отопительной системе. Ведь при возможности устройства кирпичного дымохода, подходящего вашему агрегату по всем параметрам, будет не совсем разумно приобретать ультрасовременный, супермодный другой дымоход. Хотя каждый вправе решать этот вопрос по собственному усмотрению. Единственное, о чем не следует забывать, — это безопасность. Что бы вы ни выбрали, это должно работать безопасно для вас и окружающих.

Какой вид дымохода лучше выбрать для камина?

Перед тем, как выбрать конструкцию дымохода, необходимо:

- оценить состояние здания – давно построенное или в процессе строительства и на каком этапе (фундамент, уровень первого этажа или мансарды, отделочные работы);

- модель и материал камина, назначение (служащий основным или вспомогательным источником тепла; соединенный с системой водяного отопления или отапливающий помещение посредством лучевой энергии, кирпичный или готовый стальной камин);

- вид топлива – уголь или дрова и брикеты;

- имеется ли возможность устройства трубы своими руками;

- вашими финансовыми возможностями и наличием материалов.

Если здание строится и камин будет кирпичный, трубу также можно выполнить из кирпича. Если дом построен, то игра не строит свеч – лучше выбрать более легкие виды труб из готовых элементов.

Бетонные вентиляционные блоки БВ

Вентиляционные блоки являются самонесущими конструкциями и монтируются на несущих стенах и плитах перекрытия методом сварки. Вентблоки из бетона применяются в зданиях не выше 25 этажей, где высота потолков до 3.3 м.

Бетонные вентиляционные блоки, в сравнении с выложенными кирпичом вентиляционными каналами, позволяют быстрее создать вытяжную вентиляцию и при более демократичных затратах. К тому же у бетона более высокие показатели прочности, а значит – вентиляция прослужит дольше.

Вентиляционный блок железобетонный на выгодных условиях реализует ООО «Объединённые заводы ЖБИ». В нашей компании можно найти модификации блоков БВ с любыми параметрами. Мы гарантируем удобные условия оформления заказа, оплаты и доставки. На все товары имеются сертификаты и иная сопроводительная документация.

Если вас интересуют вентиляционные блоки, размеры, предел прочности, толщину стенок и другие параметры изделий можно посмотреть на сайте в описании позиций каталога или уточнить у наших консультантов по телефону. Специалисты компании также ответят на все вопросы, касающиеся нюансов сотрудничества.

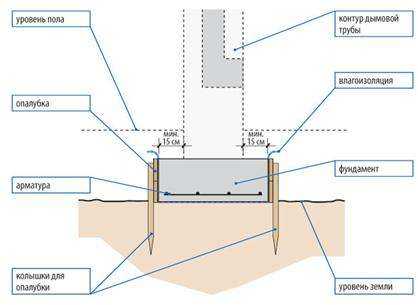

Габариты фундамента

Расчет фундаментов дымовых труб осуществляется на основании габаритных размеров дымохода.

Стандартный фундамент дымовой трубы имеет параметры:

- минимум 40 см ниже уровня поверхности земли;

- на 15 см с каждого края больше размеров дымовой трубы.

Способ определения размеров фундамента

Строители промышленных дымоходов производят полный расчет дымовой трубы: фундамент, его высоту, сечение и так далее. Он выполняется на основании формул, предложенных СНиП «Основания и фундаменты», и учитывает все параметры трубы и глубину промерзания почвы в районе установки дымохода.

Самостоятельно провести расчет по формулам, представленным в документах достаточно сложно. Поэтому можно воспользоваться параметрами основания, представленными выше, или прибегнуть для расчета к помощи квалифицированных проектировщиков.