Требования

Во время сварки углеродистых сталей для достижения максимальных параметров необходимо соблюдение следующих требований:

- Сварные электроды и проволока должны иметь низкий процент углерода, чтобы избежать появление ненужных дефектов;

- Необходимо следить, чтобы углерод из металла под действием высокой температуры не переходил в сварной шов, для этого применяется проволока для сварки сталей со средним содержанием углерода и выше, например Forte E71T-1, Барс-71. Данные типы отлично подойдут для сварки сталей с содержанием углерода выше 0,3 %;

- При проведении сварочного процесса следует добавлять флюсы, которые способствуют образованию тугоплавких образований;

- Снижать химическую неоднородность шва путем последующей термической обработки;

- Снижать содержание водорода путем прокалки электродов, использованием электродов с низким содержанием водорода и прочее.

Среднелегированные стали

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Двери из металла своими руками – идеальное решение, если вы хотите сэкономить. Закалка стали – обязательный этап в машиностроении, так как от правильности его выполнения зависит качество продукции. Подробнее читайте в этой статье.

Из металла можно делать очень красивые изделия. Интересные идеи вы найдете по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Сварка углеродистых сталей

Сваривать возможно абсолютно все марки стали. Однако для сварки каждого вида металла существует своя технология. Технология сварки углеродистых сталей должна соответствовать требованиям, которые включают в себя:

- Равномерное распределение прочности шва по всей длине;

- Отсутствие сварных дефектов, швы не должны иметь различных трещин, пор, нарезов и так далее;

- Размеры и геометрическая форма шва должны быть выполнены в соответствие с нормами, прописанными в соответствующем ГОСТе 5264-80;

- Вибрационная устойчивость свариваемой конструкции;

- Использование электродов с пониженным содержанием водорода и углерода, которые могут оказать негативное влияние на качество шва;

- Конструкция должна быть прочной и жесткой.

Таким образом, технология должна быть максимально эффективной, то есть давать наивысшую производительность процесса при обеспечении высокой прочности и надежности.

Механические свойства металла шва и сварного соединения полностью зависят от микроструктуры, которая представляет собой химический состав, а также определяется режимом сварки и термообработкой, которая осуществляется как до, так и после сваривания.

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты-

ваемость резанием |

сварива-

емость |

интервал

температур ковки,°С |

пластичность

при холодной обработке |

*горяче-

катаная **отож- женная |

|

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Малоуглеродистая сталь и ее свойства

Низкоуглеродистая сталь относится к большой группе конструкционных. Содержание углерода в ней не больше 0,3 %, из-за такого невысокого процентного содержания она имеет следующие свойства:

- Высокая пластичность и упругость;

- Хорошо поддается сварочному процессу;

- Высокая ударная вязкость.

Данная марка нашла широкое применение в строительстве благодаря тому, что она очень легко сваривается, так как в ее структуре очень мало углерода, который плохо влияет на сварочный процесс, так как в металлическом шве могут образовываться хрупкие структуры и пористости, которые затем приводят к поломке. Также из-за высокой мягкости из нее изготавливаются детали методом холодной штамповки.

Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

при этом процесс проводится без использования дополнительных флюсов;

для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

при правильном выполнении сваривании предотвращается образование пор;

изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом. Также оно защищает от образования дефектов;

- металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий — готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом — 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Related Posts via Categories

- Сварка аустенитных сталей – обо всех тонкостях процесса понятно и просто

- Сварка легированных сталей – просто и понятно об особенностях процесса

- Сварка нержавеющей стали – какую технологию выбрать?

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

— окисляемость металла при сварочном нагреве

— сопротивляемость образованию горячих и холодных трещин

— чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

— чувствительность к преобразованию

— соответствие свойств сварного соединения заданным эксплуатационным свойствам

— обеспечение качества формирования сварного шва

— удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

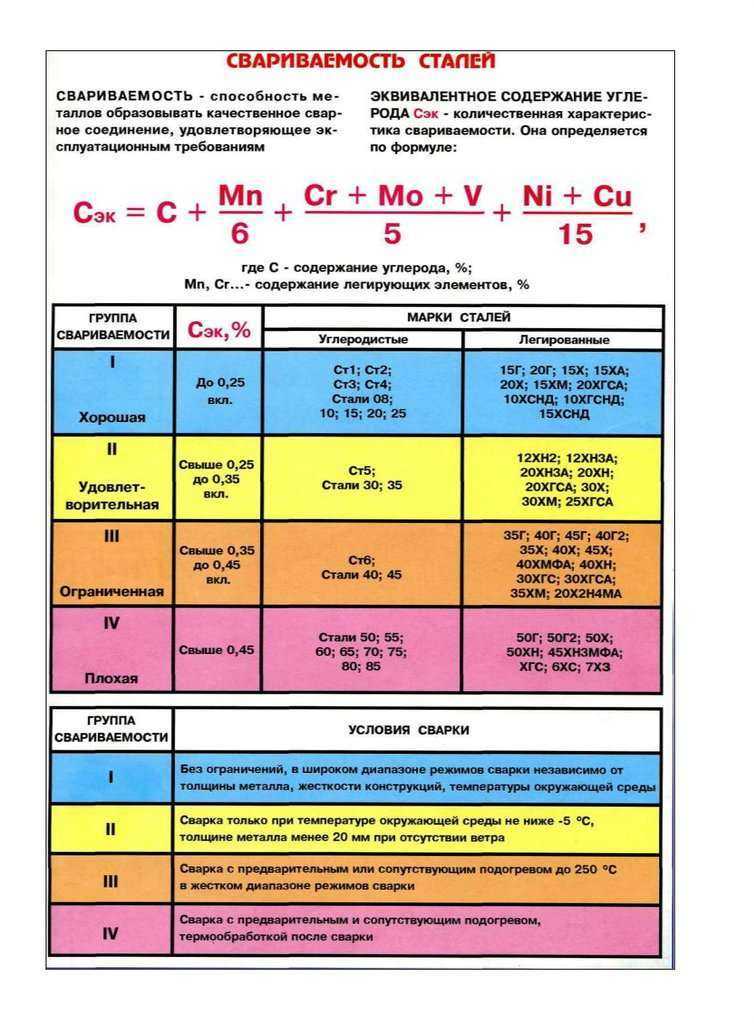

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана

, (1)

где — содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

р=0,005Sх , (2)

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

= х + р = х (1 + 0,005S). (3)

Температура предварительного подогрева ровна

Тп = 350 , (4)

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

–полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению .

. (5)

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Высоколегированные

Высоколегированные сплавы, кроме других примесей, обычно содержат не менее 16% хрома и не менее 7% никеля. Благодаря этим и другим добавкам высоколегированные сплавы обладают высокой стойкостью к низким температурам, коррозии и высоким температурам.

Но каждая марка имеет свою специализацию, в которой она обладает предельными характеристиками. По назначению высоколегированные стали можно разделить на жаростойкие, жаропрочные и коррозионностойкие.

После термообработки они повышают свою прочность и пластичность. При закалке пластичные свойства у них улучшаются.

Специфичность

Высоколегированные сплавы имеют настолько выдающиеся характеристики, что их применяют везде, где позволяет это сделать целесообразность и цена продукта.

Но в каждом конкретном изделии требования к ним разные. Соответственно, при проведении сварочных работ к сварным швам предъявляются разные требования по прочности и пластичности, что приводит к разным подходам в сварочных работах. То есть здесь все индивидуально.

Наличие большого количества подходов в сварке высоколегированных сталей связано с тем, что они обладают очень специфичными теплофизическими свойствами.

Они имеют низкий коэффициент теплопроводности и высокий коэффициент теплового расширения. В сочетании они предъявляют к процессу сварки противоречивые требования.

Низкая теплопроводность приводит к увеличению глубины проплавления стали. А высокий коэффициент температурного расширения вызывает деформации вплоть до коробления деталей. Для уменьшения коробления необходимо максимально сконцентрировать тепловую энергию. С этим хорошо справляется лазерная сварка.

При ручной электросварке высоколегированных сплавов проводятся те же мероприятия, что и при сварке среднелегированных сплавов. Главная задача минимизировать попадание водорода в сварочную зону, иначе это вызывает появление пор и трещин.

Выбор технологи

Для высоколегированных сплавов применять газовую сварку не рекомендуется для кислотостойких сталей, так как она вызывает межкристаллитную коррозию. Даже при использовании в сварке жаропрочных сталей происходит коробление изделий.

Сварка под флюсом по сравнению с ручной электродуговой имеет большие плюсы благодаря тому, что процесс сварки происходит под защитой в постоянной среде с одинаковыми компонентами. Нет необходимости менять электроды, что вызывает образование кратеров.

Сварка под флюсом обеспечивает равномерный шов с заданными характеристиками благодаря защите сварочной ванны от воздействия внешней среды в виде водорода.

Кроме этого уменьшаются предварительные работы, так как разделка кромок нужна только при толщине более 12 мм, а ручная дуговая сварка требует разделку кромок производить при толщине металла более 5 мм.

Наиболее эффективной для легированных сталей является лазерная сварка благодаря высокой концентрации энергии на маленькой площади. Это позволяет практически устранить коробление и деформации. Многие легированные сплавы, можно сваривать между собой независимо от вида только при использовании лазерной сварки.